玄武岩纤维的处理方法对速生杨木-玄武岩复合材纤维结合特性的影响

摘要: 玄武岩纤维的表面改性处理是速生杨木-玄武岩纤维复合重组成材研究的关键步骤。研究采取碱液蚀刻玄武岩纤维并附着偶联剂的方法进行表面处理,旨在生成玄武岩纤维表面的微观不规则凹凸蚀刻纹理、增强胶合界面互联因子,从而优化速生杨木-玄武岩纤维的复合性能。通过对不同处理方式后玄武岩纤维进行扫描电镜分析,以及对玄武岩单丝与丝束拉断拉伸力实验结果的解析,结果表明:不同条件下的碱液蒸煮和偶联剂的浸附对提高玄武岩纤维表面的粗糙度、改善胶合界面性能有巨大影响,为无机非生物质纤维与有机生物质纤维的有效结合提供了重要的技术支撑。

关键词: 玄武岩纤维; 表面处理; 拉断拉伸力

中图分类号: TS 66 文献标识码: A 文章编号:1001 - 9499(2024)05 - 0052 - 04

杨木是我国主要速生树种,具有适应性强、生长快、易胶合等特性,但速生杨木受树龄、生长速度、生长环境等因素影响较大,木材品质并不稳定,因此为了获得更大的力学强度及更多的应用范围,通常采用不同的方法对速生杨木进行集成、复合。而以杨木为基材的重组木就是其中很主要的品类。但是,传统的重组木压缩比较大,同单位体积下耗用的原料木材比较多,成品的比重过大,适用的范围也受到了一定的限制。因此,需要借助具有高强度,高模量、高抗拉强度的非植物基连续纤维与速生杨木疏解纤维复合。在保证材料物理性能优良的同时,还能降低复合材料的比重,从而得到一种新型的中等密度的复合结构重组成材,这是木基与非木基材料复合成材领域的一种新的探索方向。

玄武岩纤维系玄武岩石材在1 450 ℃~1 500 ℃的熔融状态下,通过铂铑合金拉丝漏板以高速拉制而成[ 1 ]。作为纯天然物质生成的无机非植物纤维,玄武岩连续纤维具有优良的化学稳定性和物理性能,不但有高强度、高模量、高抗拉强度等特点,同时还拥有电绝缘、抗腐蚀、耐高温等多种优异性能[ 2 - 3 ]。然而,玄武岩连续纤维表面比较光滑,可化合交联因子稀少,表面化学惰性显著,导致其纤维界面与热固性酚醛树脂基体之间分子间作用力较差,这些不利因素会弱化玄武岩连续纤维对复合基体性能的增强效果[ 4 ]。在此类研究中发现,对玄武岩连续纤维实施表面改性处理,以提升玄武岩连续纤维与胶合剂的界面结合性能,是一个极其关键的步骤。

由于最终要与热固型酚醛树脂及速生杨木疏解纤维复合成型,因此,增加玄武岩连续纤维表面的粗糙度,使其胶合界面产生更多的官能团,提高不同纤维之间的胶合强度就成为关键之举。在以往的处理时往往采用较高浓度的氢氧化钠溶液对玄武岩连续纤维表面进行碱液蚀刻处理,较高浓度的NaOH溶剂具有较强的腐蚀性,较长时间的高温浸渍处理在一定程度上也会极大地损伤玄武岩连续纤维的稳定结构,破坏其局部应力稳定性,降低纤维的抗拉性能,导致纤维对复合材料力学物理性能上没有得到显著的增强。因此有效地控制碱液浓度及蚀刻的时间,再继续在玄武岩连续纤维表面浸附硅烷偶联剂是非常重要的过程[ 4 - 5 ]。为了得到更符合重组成材所需要的玄武岩连续纤维,本研究做了以下三种实验。

1 碱液处理玄武岩连续纤维的拉伸力衰8d256635b130f86761e88c7f40d77921减变化对比实验

1. 1 试验材料及设备

(1)采用吉林某公司生产的直径为17um的脱浆玄武岩连续纤维;

(2)浓度1%NaOH分析纯溶液;

(3)浓度1%HK550偶联剂;

(4)环境扫描电镜Apreo S,thermoscientific;

(5)电子纤维拉力测试仪。

1. 2 试件制取

实验采用的脱浆玄武岩连续纤维在浓度为1%、温度为80 ℃的NaOH溶液中进行浸渍。

1. 3 不同浸泡时间下的玄武岩连续纤维拉伸力影响

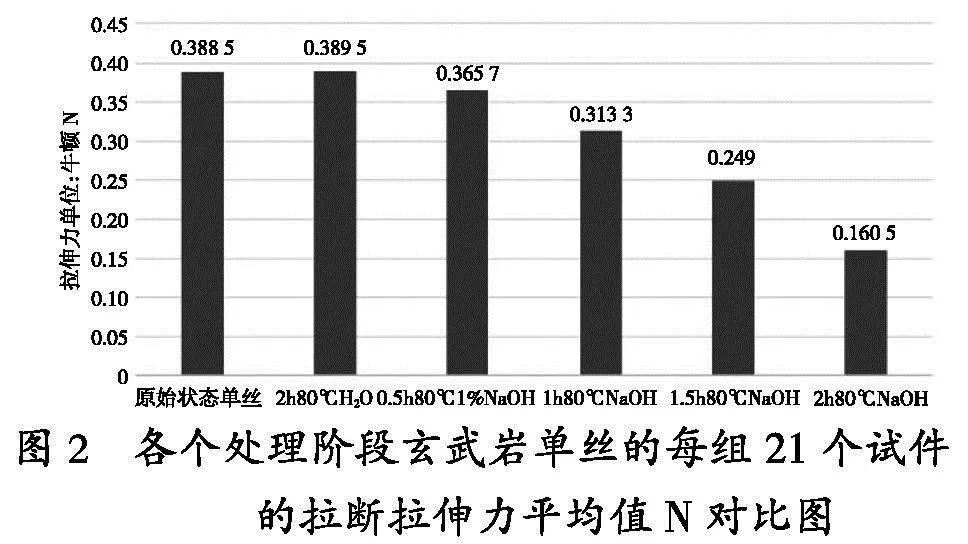

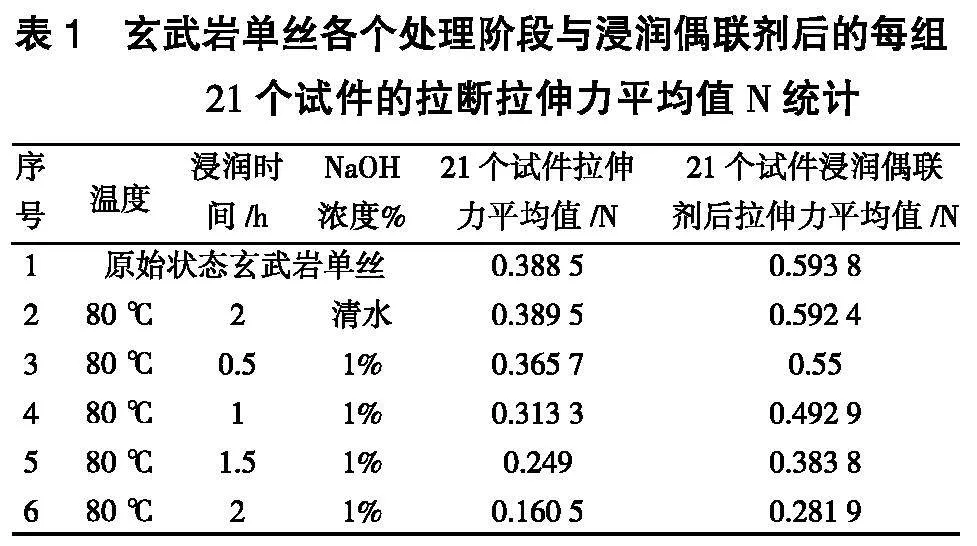

以下均为直径17 um脱浆玄武岩连续纤维单丝按DB51T2321-2017《玄武岩纤维单丝抗拉性能的检测方法》进行检测,每组共保留21个试件数据。由于玄武岩连续纤维自身特性,其使用温度为260~650 ℃,在普通清水加热到100 ℃以内玄武岩纤维状态不会随着浸泡时间而改变表面及性能。本实验选取检验的样品分别为:原始状态的单丝;在80 ℃清水中浸泡2 h的单丝;各在温度80 ℃、1%浓度NaOH溶液中浸泡0.5、1、1.5、2 h的单丝。对比图见图1。

1. 4 扫描电镜观察结果与分析

玄武岩连续纤维经过不同处理阶段的表面状态各不相同,运用高倍电镜下对纤维进行扫描,根据照片进行观察分析,并对不同处理方式的玄武岩连续纤维的拉断拉伸力性能进行力学检测和分析,以期得到比较合理的处理方式(图2)。

参照扫描图片并根据检测数据的平均值得出以下判断:相同温度80 ℃下清水处理与在1%浓度NaOH液浸泡0.5 h,所浸泡的纤维表面均无明显的变化,在拉断拉伸力检测也无比较大的改变。而在相同温度80 ℃的1%浓度NaOH液浸泡分别在1、1.5、2 h时间段纤维表面均产生刻蚀痕并有凹痕和凸起,拉断拉伸力均发生较明显的改变,并且在1.5 h后拉断拉伸力平均数值发生较大的衰减。

碱液处理过程旨在使玄武岩连续纤维表面在微观形态下产生钝化蚀刻,形成局部内凹与纤维表面突起,增大玄武岩连续纤维表面摩擦力,使其表面官能团得到增多,加强了纤维的亲离子性能,提高了螯合性能,阻止纤维在外力作用下与偶联剂、树脂脱粘。较高浸泡温度对玄武岩连续纤维内部起到了平衡处理的作用,解决了玄武岩连续纤维中存在的局部应力不均现象,减少了纤维的晶格结构。同时在NaOH的作用下也减少了微量的CaO和MgO,提高了玄武岩连续纤维的挠度,使得纤维丝组的缠绕性及柔韧性得到了较大的提升。

2 碱液处理后浸附偶联剂的玄武岩连续纤维拉伸力对比实验

2. 1 扫描电镜观察结果与分析

筛选几种处理后的纤维表面浸附浓度为1%的偶联剂,然后再进行比对分析,对结果(图3)进行进一步的验证。

2. 2 浸附偶联剂后的玄武岩连续纤维单丝拉伸力影响

以下是各个处理阶段单丝再吸附浓度为1%的HK550偶联剂,依据DB51T2321-2017《玄武岩纤维单丝抗拉性能的检测方法》进行检测(图4)。

参照扫描图片并根据检测数据的平均值得出以下判断:在相同温度80 ℃下,清水浸泡2 h与在1%浓度NaOH 浸泡的玄武岩连续纤维并浸附浓度为1%的偶联剂试件比对时发现,清水与0.5 h所浸泡的纤维表面浸润剂附着不均匀、呈现局部凝结状态,在拉断拉伸力检测没有较大的改变。而在相同温度80 ℃、1%浓度NaOH液浸泡在1、1.5、2 h纤维表面浸润剂附着均匀更加光滑,拉断拉伸力均发生较明显的改变,在1.5 h后拉断拉伸力平均数值发生较大的衰减。

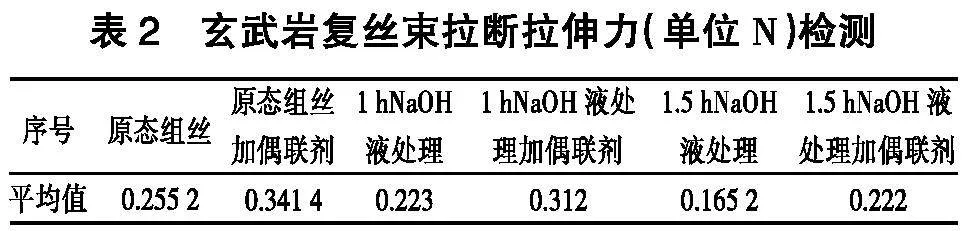

2. 3 玄武岩单丝各个处理阶段与浸润偶联剂后对比分析

由表1可知,当纤维浸入偶联剂后拉断拉伸力均有较大幅度的提高,在0.5 h、1%浓度NaOH 处理的时候,玄武岩连续纤维的拉断拉伸力没有较大改变,在1~1.5 h、1%浓度NaOH 处理的时候,略有改变,而碱液处理到2 h后,拉断力数据衰减比较大,不宜作为复合材料的原料来使用。

将处理后玄武岩连续纤维复丝束(17μm,200组)浸附于浓度为1%HK550偶联剂后进行断裂拉伸力检测的数据(比对类型见表2;此数据是借用标准GBT3362-1982《碳纤维复丝拉伸性能检测方法》对丝束进行的检测,因此此组数据只可作为不同处理阶段再浸附偶联剂的比对参考)。

玄武岩连续纤维与硅烷偶联剂的结合机制主要依赖于化学键的形成。这一过程就是玄武岩纤维一端的羟基(-OH)与HK550硅烷偶联剂分子端的烷氧基(-O-CH3)发生酯化反应,进而生成稳定的酯基团(-O-CO-CH3)。酯基团(-O-CO-CH3)会生成覆盖于玄武岩纤维表面的、化学性能稳定的微观膜结构,该微观膜结构层不仅可以增加玄武岩纤维与其他参与复合的材料之间的分子间的作用力,还可以减少玄武岩纤维因氢氧化钠溶液蚀刻产生的应力锋面,提高其抗拉性能。

先期实验中对玄武岩连续纤维的胶液蚀刻,不但增加了纤维的表面积,形成较粗糙的表面形态,而且较大幅度地增加了表面不饱和化学键、有利于偶联剂与玄武岩纤维的有机结合,而偶联剂另一端氨基(-H2N)则通过化合键结合的方式与热固型酚醛树脂上的酯基结合,并会与木质纤维表面的化合基团产生络合作用,同时玄武岩连续纤维也会在固化的胶质中起到加强筋的作用,在玄武岩纤维与速生杨木疏解纤维胶合时形成稳固的交联复合结构[ 6 - 7 ]。

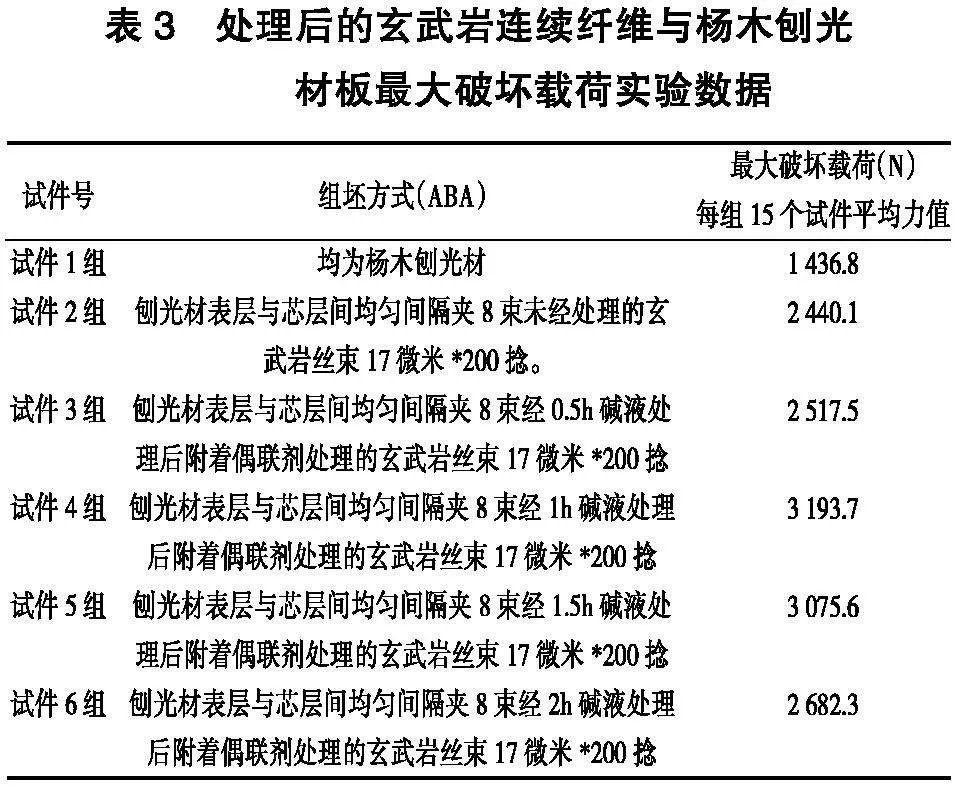

3 不同处理条件玄武岩连续纤维与杨木薄板组坯压断力学实验

为印证处理后的玄武岩纤维能够增强杨木复合材料的性能,研究将杨木刨光材加入未处理的玄武岩原态连续纤维及根据实验设计处理后的玄武岩纤维丝束胶合复合,然后进行破坏载荷对比实验,通过将每组15个试件共6组进行最大破坏载荷实验。

3. 1 实验材料与设备

(1)杨木刨光材;

(2)未处理玄武岩丝束17μm×200捻;

(3)0.5、1、1.5、2 h碱液浸泡处理后附着浓度1%偶联剂处理的玄武岩丝束17μm×200捻;

(4)浓度为15%水溶性酚醛树脂胶液;

(5)万能力学机。

3. 2 试件制作

杨木刨光材规格(厚×宽×长):表层板A: 8 mm×50 mm×420 mm,芯板B:12 mm×50 mm×420 mm,浸渍于15%浓度的水溶性酚醛树脂胶液中,然后低40 ℃烘干材料含水率至8%~12%,分别将玄武岩连续纤维原丝及实验设计不同处理方式的8束玄武岩连续纤维浸胶后,均匀间隔铺装到表板层表面及表层板与芯板之间组坯(组坯方式见表3),放入模具中冷压,压力10兆帕,然后放入145 ℃烘箱中进行热固化,固化时间3 min/cm,约1 h。最后针对对应的复合材料板进行破坏性载荷实验。

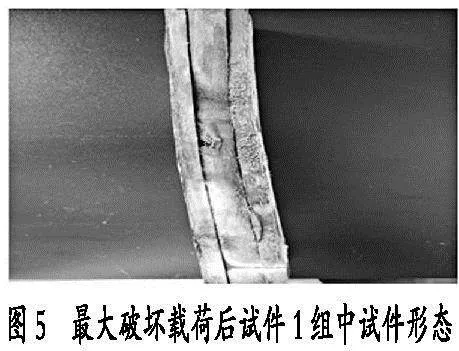

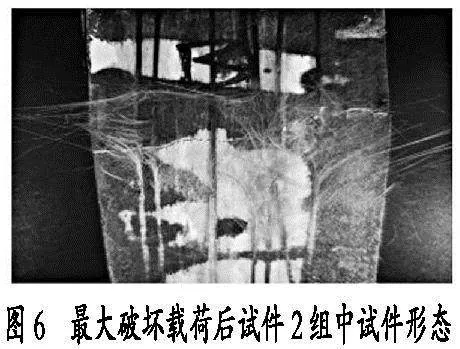

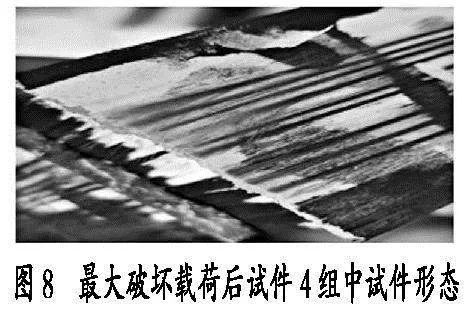

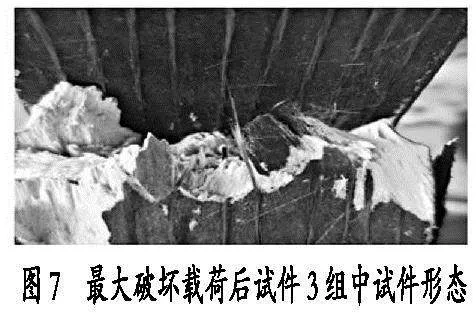

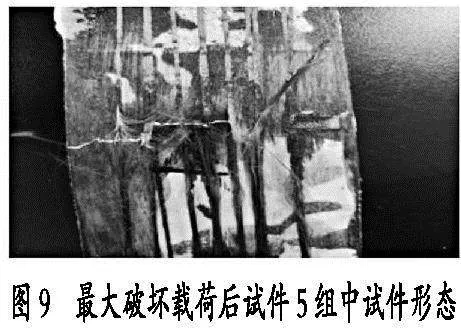

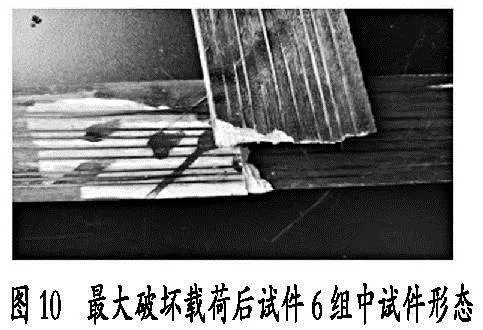

图5为未加玄武岩连续纤维丝的三层杨木刨光材复合板的破坏形态;图6为刨光材表层与芯层间夹未经处理的玄武岩丝束组坯板材,观察到玄武岩丝有较多脱黏合剥离的现象;图7为刨光材表层与芯层间均匀间隔夹8束经1 h碱液处理后附着偶联剂处理的玄武岩丝束组坯板材,可观察到玄武岩连续纤维基本断裂,有少量脱粘现象;图8为刨光材表层与芯层间均匀间隔夹8束夹经1.5 h碱液处理后附着偶联剂处理的玄武岩丝束组坯板,观察到玄武岩连续纤维基本断裂,脱粘状态很少。而经2 h碱液处理后附着偶联剂处理的玄武岩丝束组坯板,则到玄武岩连续纤维基本全部断裂但力值较低(表3)。

通过实验对比发现,加入玄武岩连续纤维压制的板材的力学性能有较大的增强效果,其中经1~1.5c4f8b95abb42004c71e7d11a63d4fc7f3a30a17e0cf59cd31911b6e2ce182685 h碱液处理后附着偶联剂处理的玄武岩丝束性能最佳,使得材料的原始力学性能得到显著增强(表3)。

4 结 论

82d70aeb85afb8126c8bb3b21b17bcf5f5b039210f7f0add21c58b5dd609ca7e根据以上各项试验检测数据证明,仅仅在玄武岩纤维表面附着偶联剂虽然对其纤维表面有一定的改善,在单丝拉断力实验中其性能表现优良,但是在与杨木疏解纤维的复合中仍不足以大幅度地提高复合材料的力学性能。而对玄武岩连续纤维进行可控性碱液蚀刻是虽然是重要的环节,但是也会对玄武岩纤维产生损害,因此需要复式方法对玄武岩连续纤维进行表面改性[ 8 ]。

在温度80 ℃、1%浓度NaOH溶液处理1 h后至1.5 h,在浸渍浓度为1%的HK550偶联剂条件下,不但玄武岩连续丝束可具有较高的拉伸力。同时具有较好的界面结合特性,比较接近原丝浸渍偶联剂的力学数据,还可以极大减少玄武岩连续纤维在与木质纤维复合过程中产生的脱粘、抽丝现象,可以将此阶段的处理玄武岩连续纤维丝束与速生杨木疏解纤维及热固型酚醛树脂进行下一步的复合。针对速生杨木疏解纤维束与玄武岩连续纤维的特性差异,探索研究将其进行可控固化成型的工艺方法,进而研发出一种创新型材料,即速生杨木疏解纤维复合玄武岩连续纤维重组中等密度成材。

参考文献

[1] 李志超. 尼龙6/玄武岩纤维复合材料改性研究[D]. 吉林: 吉林大学, 2021.

[2] 魏斌. 玄武岩纤维的化学稳定性能及其涂层改性研究[D].哈尔滨: 哈尔滨工业大学, 2011.

[3] 闫昭朴, 王扬卫, 张燕, 等. 玄武岩纤维复合材料静、 动态力学性能和抗弹性能研究进展[J]. 材料导报,2022, 36(4): 243 - 251.

[4] 靳婷婷, 申士杰, 李静, 等. 玄武岩纤维表面处理新方法——酸刻蚀处理的可行性研究[J].材料导报,2014,28(12):116-118.

[5] 郭昌盛, 杨建忠, 姚一军. 连续玄武岩纤维改性方法的研究[J].高科技纤维与应用, 2015, 40(1): 24 - 28.

[6] 熊陈福. 玄武岩连续纤维增强塑料(BFRP)/木材复合材料的研究[D]. 北京: 北京林业大学, 2006.

[7] 霍文静, 张佐光, 王明超, 等. 复合材料用玄武岩纤维耐酸碱性实验研究[J]. 复合材料学报, 2007(6): 77 - 82.

[8] 时艳玲, 贾涛芳. 连续玄武岩纤维增强木质复合材料的研究[J].玻璃钢/复合材料, 2016(1): 79 - 82.