基于响应曲面法的涡旋管分离器结构优化

摘 要:采用响应曲面法和数值模拟方法,以涡旋管分离器结构参数为设计变量,以分离效率和压降为目标函数,对涡旋管结构进行四因素的优化设计分析。结果表明:叶片数量对压降和分离效率影响较小;旋转角度对压降影响较弱,但对分离效率影响显著,且旋转角度与螺距及中心轴轴径对分离器分离性能的交互作用明显;螺距和中心轴轴径对压降和分离效率影响较大,且两者对分离器压降的影响有着很强的交互作用;与初始模型相比,基于响应曲面法设计的优化模型性能较佳。

关键词:涡旋管分离器;响应曲面法;数值模拟;两相流

中图分类号:TP391.9文献标志码:B文章编号:1671-5276(2024)03-0166-06

Structural Optimization of Vortex Tube Separator Based on Response Surface Methodology

Abstract:By response surface methodology and means of numerical simulation, the four-factor optimization design analysis was performed with the structural parameters of the vortex tube separator being the design variable and the total pressure drop and the separation efficiency as the objective functions. The results show that the number of vanes has little effect on the pressure drop and the separation efficiency. The blade rotation angle has a weak effect on the pressure drop, but imposes a significant effect on the separation efficiency, and the interactions between the blade rotation angle and the blade pitch, and between the blade rotation angle and the shaft diameter on the separation performance are obvious. The blade pitch and shaft diameter have a great influence over the pressure drop and separation efficiency, and the two have a strong interaction on the pressure drop. Compared with the initial model, the performance of the optimized model based on the response surface is better.

Keywords:vortex tube separator; response surface methodology; numerical simulation; two-phase flow

0 引言

含尘气流高效分离技术被广泛应用于各领域,如直升机发动机和燃气轮机等动力设备在工作时会不可避免地吸入含尘空气,如果没有高效的进气滤清系统,空气中的污染物会给发动机的可靠性及寿命带来严重的负面影响。因此,研究高效低能耗的除尘设备成为了一项重要工作。现有的除尘技术通常采用过滤分离、静电分离[1]、重力沉降分离和旋风分离器[2]。涡旋管分离器是一种轴流式旋风分离器,具有运行阻力低、分离效率高、体积小、结构简单等特点,因此受到学者广泛关注。

近年来,国内外学者采用计算流体力学(CFD)和实验方法,针对涡旋管分离器的结构尺寸做了大量的研究。FILIPIPONE等[3]相继针对不同长径比和不同叶型叶片的涡旋管分离器进行研究,得出了长径比和叶片叶型对分离器分离性能和压降的影响规律,并采用单因素法对分离器进行了结构参数优选。HUARD等[4]设计了一种可调节叶片旋转角度的轴流式分离器,根据进口空气的物性特点进行调节,进而获得最佳的除尘性能。MATSUBAYASHI等[5]提出了一种新型叶片并改变导流叶片参数,通过试验测试了数量等因素对分离效率和阻力的影响,结果发现减小叶片数量不会使分离效率出现明显下降。MAO等[6]通过正交试验法对一种轴流式旋风分离器的叶型、叶片出口角、中心轴直径进行了试验研究,得到了这3种结构参数的影响规律。上述文献研究大多局限于控制变量法的单因素优选和正交试验法,无法构建各结构参数与优化目标间的数学关系,缺乏对参数之间耦合关联的关注,这在一定程度上限制了涡旋管分离器性能的优化。

本文利用Fluent软件结合响应曲面法,以高分离效率、低压降为优化目标,对多因素交互作用下的涡旋管分离器开展结构参数优化。

1 数值模拟模型及方法

1.1 结构及工作原理

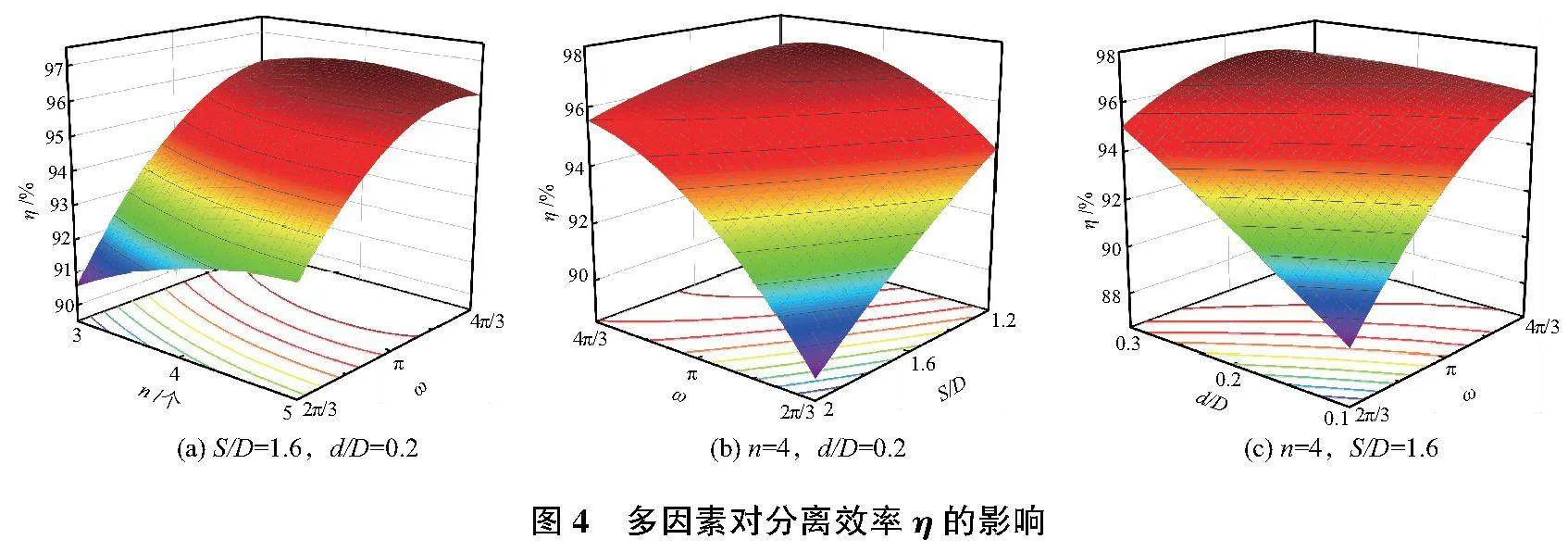

涡旋管分离器的结构如图1所示,主要由外筒壁、导流叶片、扩压管组成。运行时,砂尘颗粒在旋转气流离心作用下向壁面移动并撞击壁面,导致气粒分层,砂尘颗粒经过清除流道排出,分离出来的洁净气体则从主流出口流出。初始模型主要结构参数为:外筒管直径D=50mm,外筒长度H=122mm,扩压管入口直径D1=30mm,扩压管出口直径D2=40mm,扩压管伸入管内长度h=15mm,导流叶片数量n=4个,叶片旋转角度ω=π,叶片螺距S=80mm,导流叶片段长度l=40mm,中心轴轴径d=10mm。本文保持外筒管直径D不变,对导流叶片数量n、叶片旋转角度ω、叶片螺距与外筒管直径之比S/D及中心轴轴径与外筒管直径之比d/D的参数尺寸进行优化分析。

1.2 响应曲面法设计

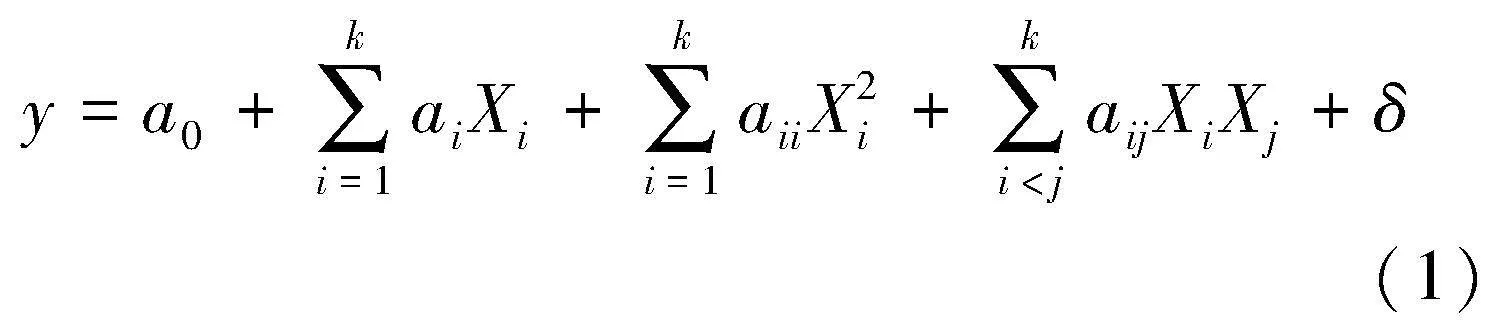

响应曲面法(response surface methodology)结合了数学法和统计分析法,采用多元二次回归方程来拟合因素与响应值之间的函数关系,进行因素评价和参数优化,从而确定一组因素水平使响应变量达到最优化,是解决多变量问题优越的统计工具。其所获得的代理模型是连续的,克服了正交试验只能对单个孤立试验点进行分析的缺陷[7]。用二阶多项式来表示响应值与k 个设计变量的关系,表达式如式(1)所示。

式中:y为响应函数; Xi为基本变量;ai、aii、aij分别表示为一次、二次及交互作用的回归系数;k为设计变量的数量;δ为误差。

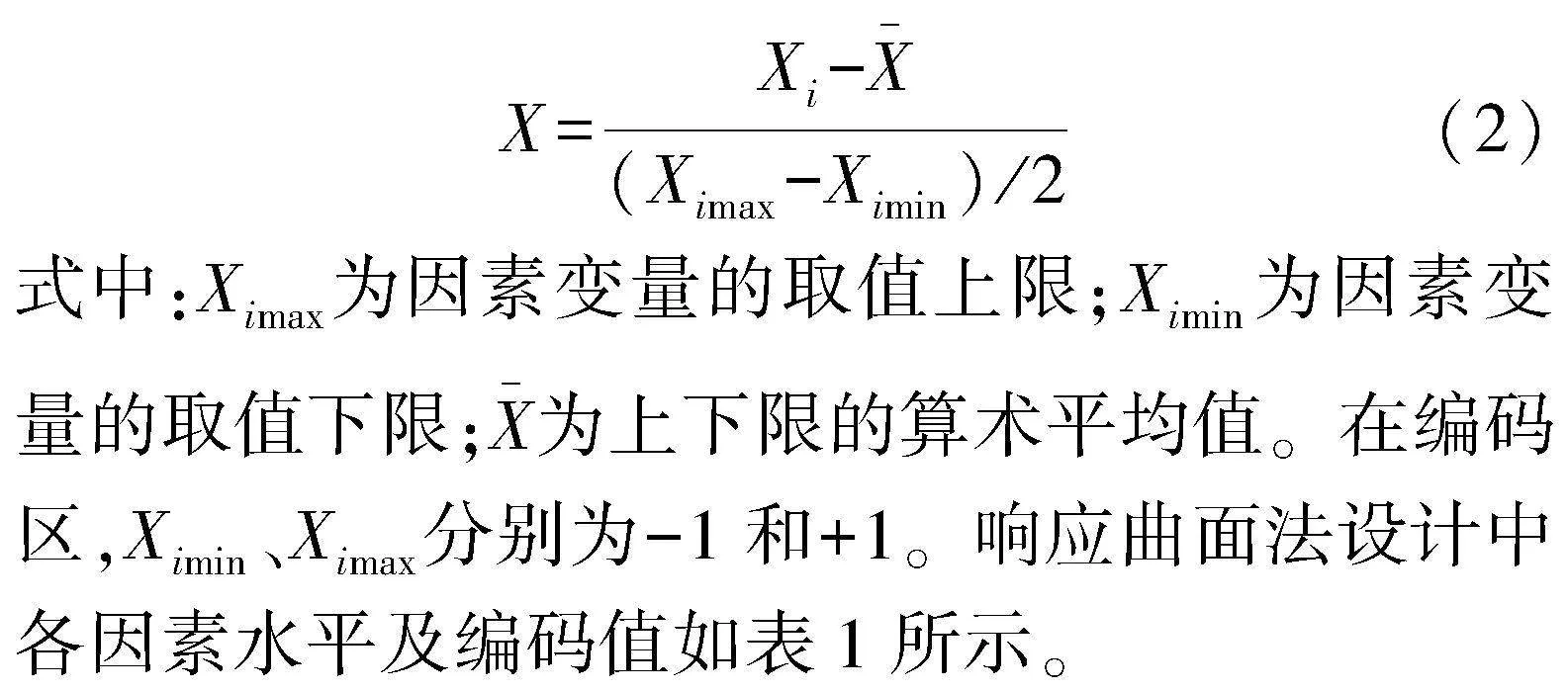

式(1)中的系数均由最小二乘法拟合得到。为方便起见,将所有影响因素的取值进行编码,即

1.3 数值模拟

本文采用Fluent软件对涡旋管分离器气固两相进行数值模拟。涡旋管分离器内的气体流动是三维强旋转湍流流动,运动形式比较复杂,考虑到Realizable k-ε模型对强流线弯曲的旋转流动模拟具有良好的表现[8],本文采用Realizable k-ε模型作为气相流场的湍流模型。采用离散相模型(DPM)模拟分离器内颗粒相的运动。选用AC砂为模拟计算对象,AC砂的密度为2 650kg/m3,粒径范围为0~200μm,且不同尺度砂粒服从Rosin-Rammler分布函数。

边界条件如下:入口设为速度进口;出口设为压力出口,扫气比为10%,主流出口设为逃逸边界(escape),清除流出口设为捕捉边界(trap);壁面设置设为反弹边界(reflect)。

1.4 网格划分与试验验证

本文运用ICEM软件进行结构化网格划分,图2所示为涡旋管分离器导流叶片网格。

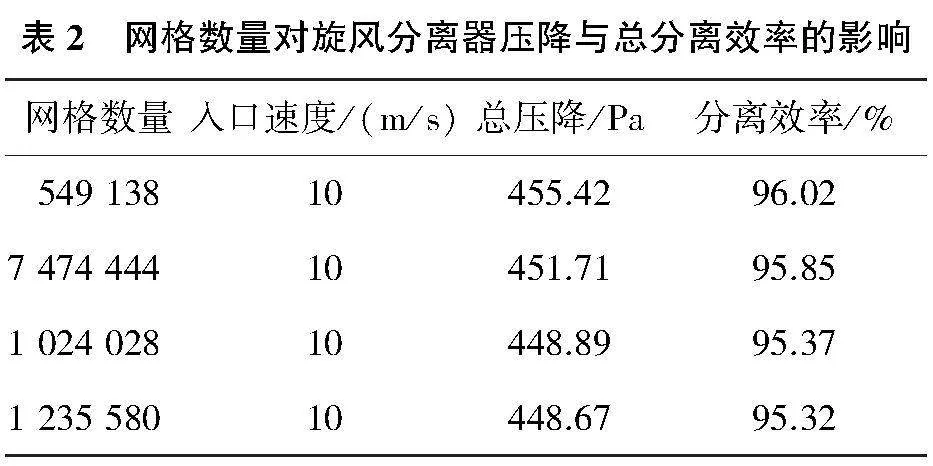

为确保计算结果的网格无关性,对不同网格数量的模型进行数值模拟如表2所示。102万网格的计算结果与123万网格计算结果相差小于1%,最终确定模型网格总数为102万。

为了验证上述数值模拟方法的可靠性,对该模型进行了试验验证,试验系统图如图3所示。将试验测定的压降与模拟计算结果进行对比,如图4所示。由图可以看出模拟结果与试验结果比较吻合,误差较小,说明本文的数值模拟方法可以准确反映实际流场中参数的变化。

2 结果与分析

2.1 数学模型的建立

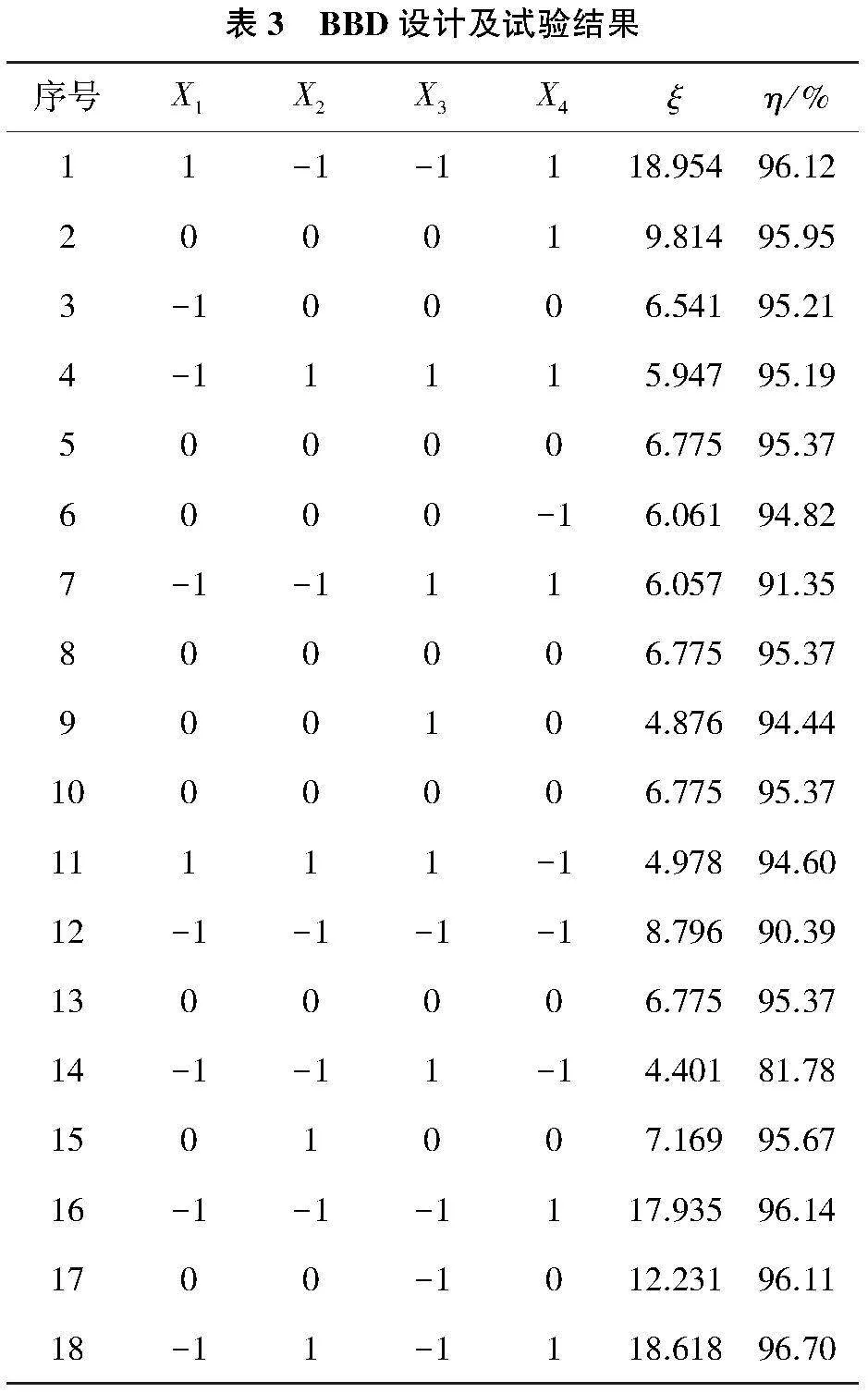

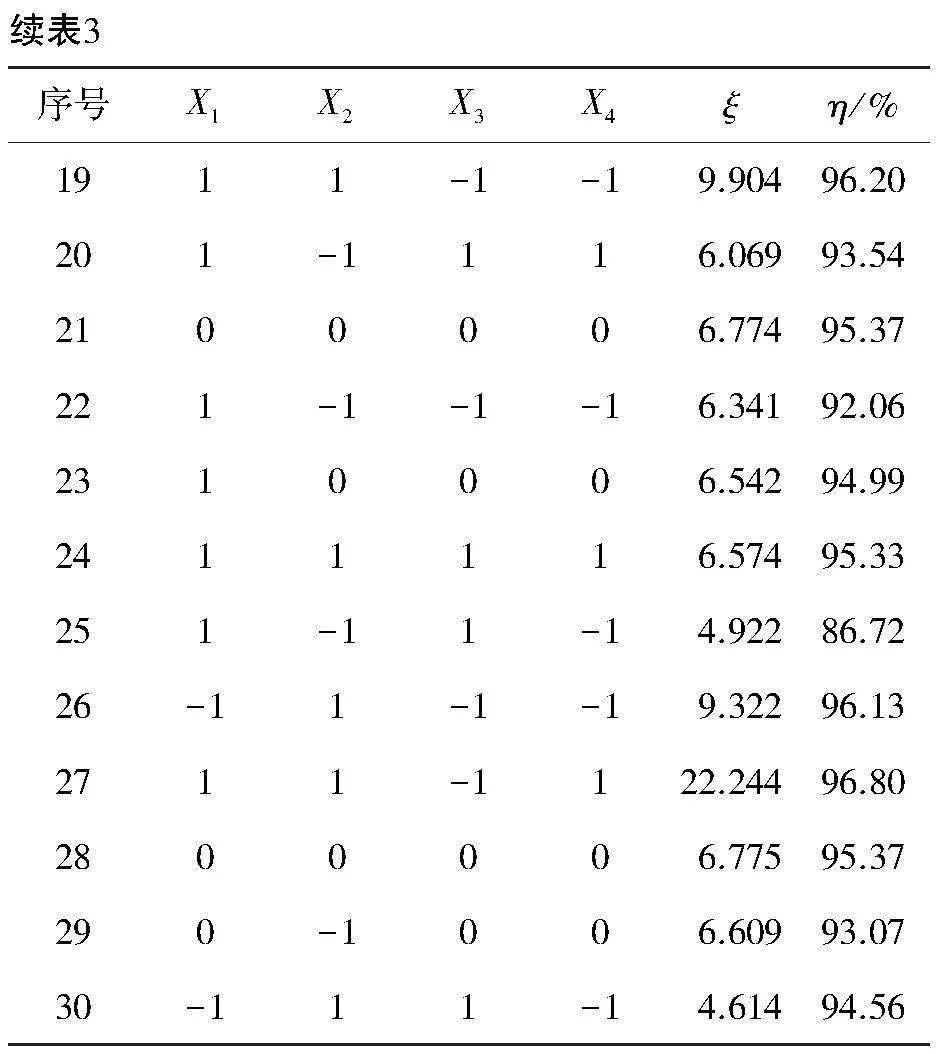

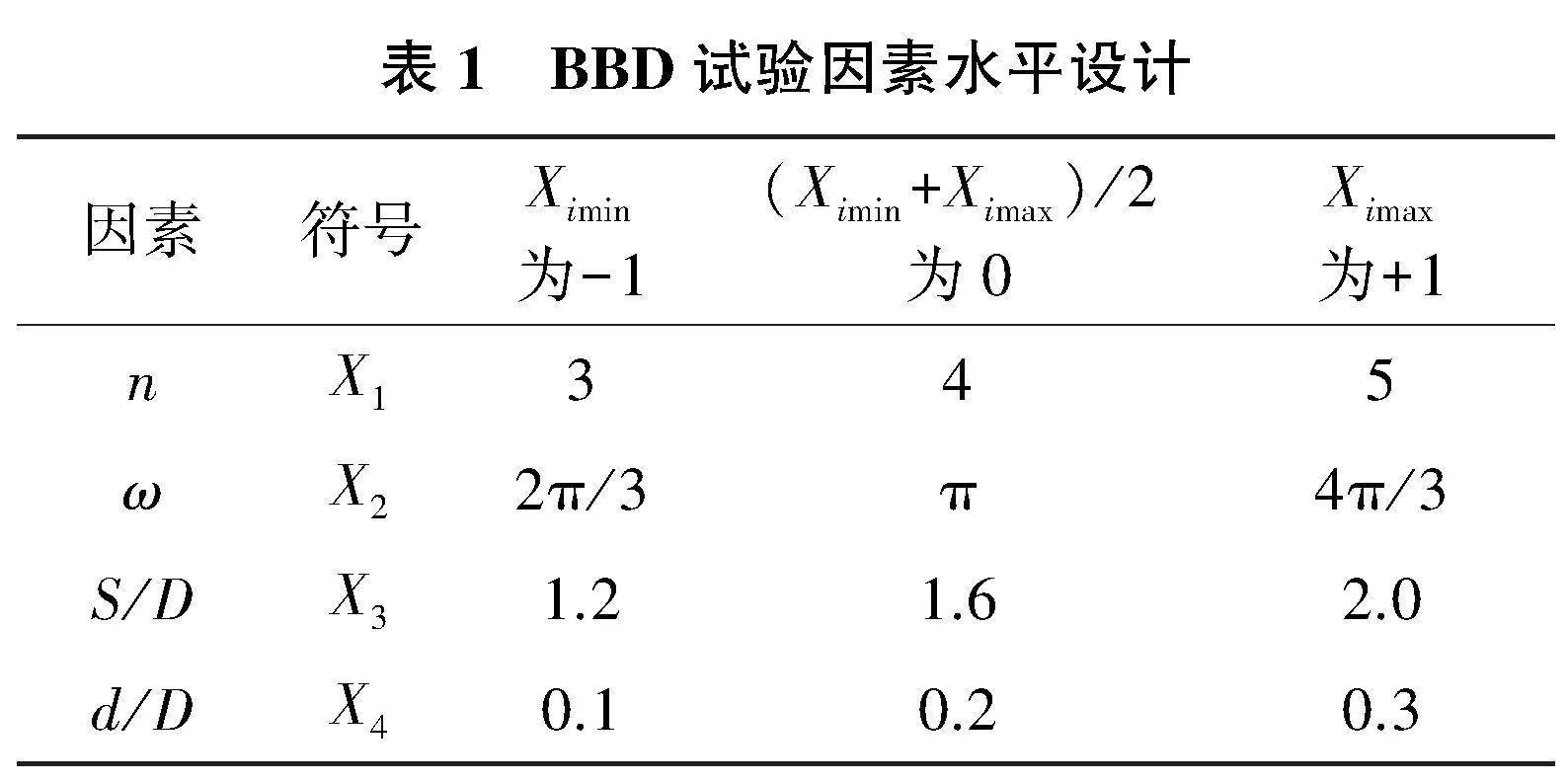

本文以n、ω、S/D及d/D为自变量,采用Box-Behnken设计(BBD)方法,进行4因素3水平的试验设计,得到30种结构组合。因变量为涡旋管分离器的阻力系数ξ和分离效率η。为方便数据采集,引用阻力系数ξ作为衡量压降的指标,计算表达式如下:

ξ=△P/(ρv2/2)(3)

响应曲面法的设计方案及响应值如表3所示。

2.2 阻力系数

针对表3数据对不同结构参数涡旋管分离器的阻力系数开展多元回归拟合分析,建立二次回归模型并用回归方程进行方差分析,结果如表4所示。

对回归方程进行显著性检验时,常用概率P值的大小表示该因素对目标函数影响的显著性程度,P值越小则说明该因素对目标函数影响越大。由表4可知:阻力系数二阶模型P值小于0.000 1,说明该回归模型极其显著,且R2=0.987 4,Adjusted R2=0.975 6,说明数学模型拟合程度高,可以对阻力系数准确预测;线性项X3、X4及交互项X3X4对涡旋管分离器阻力系数的影响极其显著;线性项X2及二次项X23对阻力系数的影响显著;交互项X1X4、X2X3及二次项X24对阻力系数的影响较为显著;其他项对阻力系数的影响不显著(Pgt;0.05)。当D不变时,线性项X2及二次项X23对阻力系数的影响显著;交互项X1X4、X2X3及二次项X24对阻力系数的影响较为显著;其他项对阻力系数的影响不显著(Pgt;0.05)。当D不变时,各因素对阻力系数的影响由大到小排序为S、d、ω、n。依据方差分析的结果,对各因素变量解码后,剔除不显著因素,得到阻力系数的回归方程表达式为

ξ=29.417 72-0.001 19X2-30.844 64X3+

59.818 60X4+3.920 73X1X4-0.019 27X2X3-58.837 75X3X4+

11.349 09X23+119.987 81X24(4)

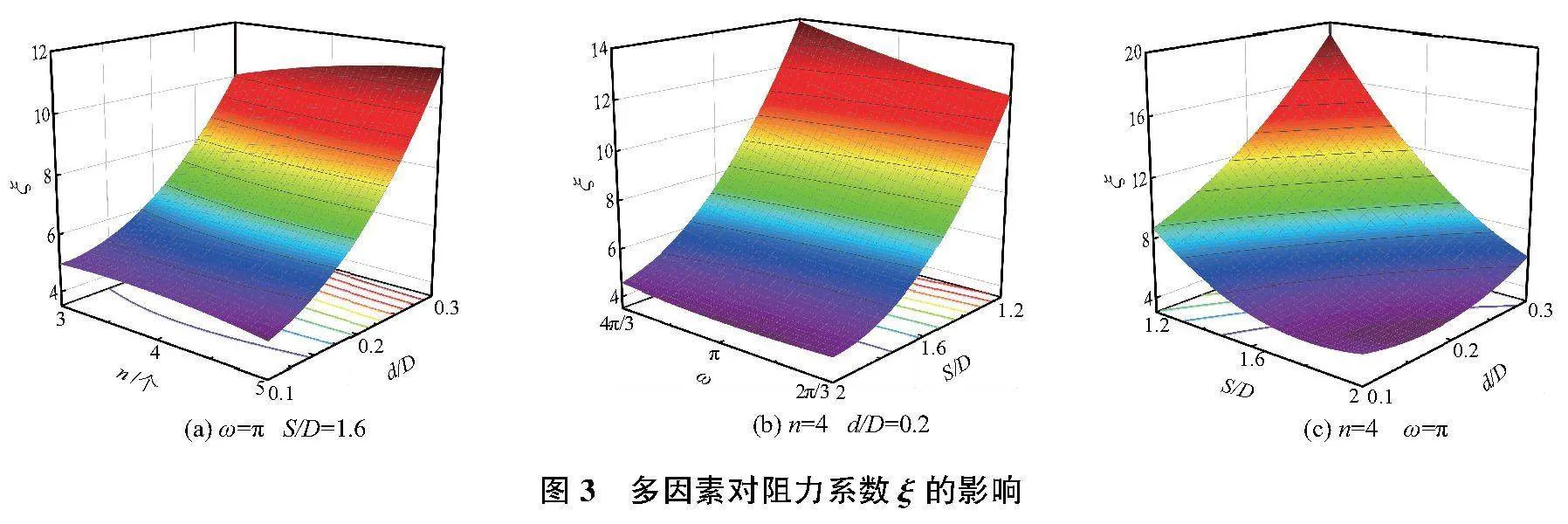

图3为各个因素对阻力系数的响应曲面。从图3(a)可以看出,随着叶片数量n的不断增加,ξ也逐渐增加,但增大幅度较小。这是因为当叶片数量增加后,叶片流通面积与叶片出口空间的面积之差变大,产生强烈的湍流运动,导致压降逐渐增大。从图3(b)可以看出,随着叶片旋转角度ω的不断增加,ξ也逐渐增加;叶片旋转角度ω越大,叶片表面对气流的作用力增加,通过分离区域的气流压降增大;不同的叶片螺距下,叶片旋转角度ω的变化对ξ的影响较弱。从图3(c)可以看出,当S/D较小时,随着d/D的增大,ξ不断增大,而当S/D较大时,ξ却随着d/D的增大而先减小后增大;d/D的增大,使得分离区内流通域缩小,同等流量下,管内局部速度增大,气流离开叶片区域时阻力损失增大;当d/D较小时,随着S/D的减小,ξ先减小后增大,而当d/D较大时,ξ却随着S/D的减小而不断增大;当减小S/D时,使得进口处气流的转折角增大,气流与叶片表面碰撞作用增强,并且流道的弯曲程度也有所增大,叶片背风面分离增强,从而增大了流动损失。由ξ的变化规律可知S/D和d/D之间的相互关系对ξ的影响显著。

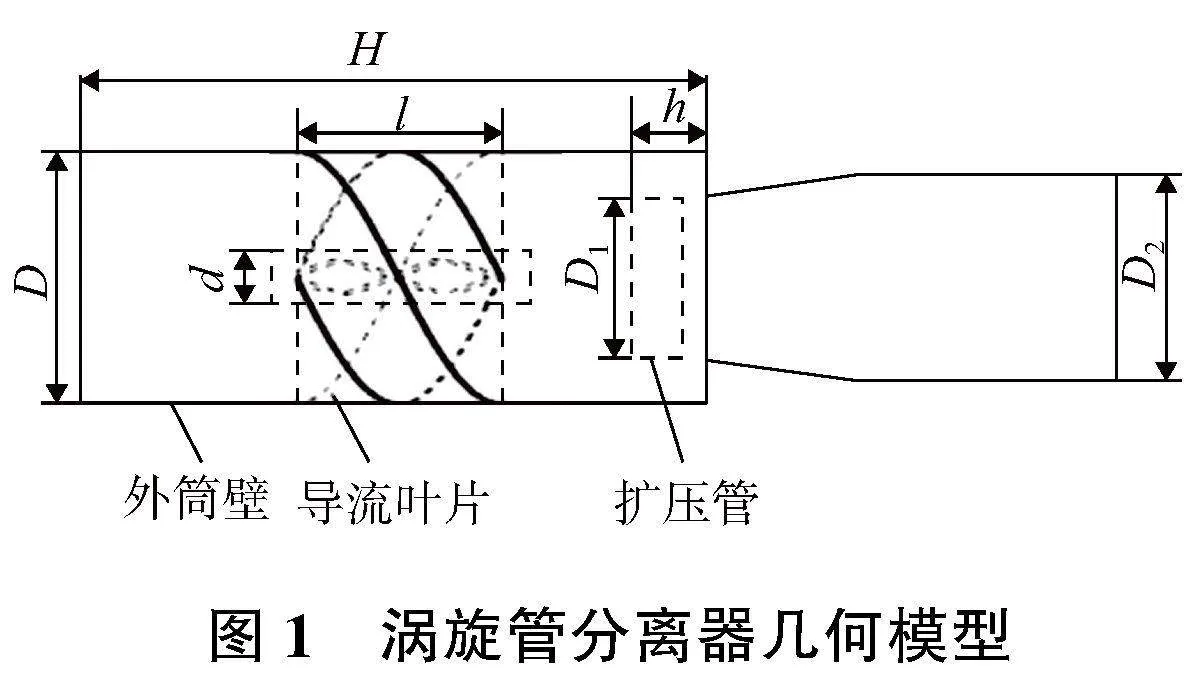

2.3 分离效率

表5为分离效率的回归方程方差分析。由表可知:分离效率二阶模型P值小于0.000 1,说明该回归模型极其显著,且R2=0.955 7,Adjusted R2=0.914 3,说明数学模型拟合程度高,可以对分离效率准确预测;线性项X2、X3、X4及交互项X2X4对涡旋管分离器分离效率的影响极其显著;交互项X2X3对阻力系数的影响显著;线性项X1及交互项X1X2对分离效率的影响较为显著;其他项对阻力系数的影响不显著(Pgt;0.05)。当D不变时,各因素对分离效率的影响由大到小排序为ω、d、S、n。依据方差分析的结果,对各因素变量解码后,剔除不显著因素,得到的分离效率的回归方程表达式为

η=69.636 88+4.905 03X1+0.177 07X2-

11.047 14X3+61.735 93X4-0.008 78X1X2+0.039 51X2X3-0.246 56X2X4(5)

图4为各个因素对分离效率的响应曲面。从图4(a)可以看出,随着叶片数量n的不断增加,在叶片旋转角度ω较小时,η稍有增加;在ω较大时,η先增加后减小,但从η变化幅度可知,n对η的影响较弱。从图4(b)可以看出,η随着S/D的减小而不断增大;当ω较小时,随着S/D的减小,η增大幅度较大,反之亦然。这表明S/D与ω的交互作用对分离效率的影响显著。从图4(c)可以看出,在ω较小时,d/D对分离效率的影响十分显著,随着d/D增加,η快速增大;当ω逐渐增大时,d/D对η的影响变得不明显;而当d/D较小时,η随着ω的增大而显著上升,当d/D较大时,η随着ω的增大先增大,随后又逐渐减小,说明ω与d/D具有非常显著的相关性。通过对响应模型的分析,可以看出效率的增加并不是随着叶片数量的增加、叶片旋转角度、螺距的减小和中心轴轴径的增大而不断增加的。这些单一结构参数的改变都能使涡旋管内速度提高。切向速度的增大可以增大颗粒的离心力,从而增大分离效率,但湍流强度也随之提高,影响管内分离效果。由于各因素之间的交互作用,管内过高气流速度会使颗粒与壁面的碰撞更加激烈,导致部分颗粒被管壁反弹回主流区,从而影响了分离效果,使分离效率下降。

3 分离器结构优化

在进行分离器结构设计时,既要考虑分离效率,也要考虑到其消耗的能量。根据得到的回归方程式(4)、式(5)对分离器进行多目标响应优化,选择如下的优化标准:阻力系数权重为0.5,分离效率权重为0.5,得到结构参数匹配方案为n=4、ω=6π/5、S/D=1.724、d/D=0.167。所得的优化尺寸中旋转角度较大,有利于分离效率的提高,同时为了让能量损耗得到有效控制,优化的叶片螺距较大,轴径较小,叶片个数为适中值。

通过开展数值模拟研究对比优化前后模型性能参数(表6),发现优化后的结构对AC砂的分离效率提高了0.12%,且阻力系数降低了1.358。优化模型在达到高分离效率的前提下,采用最小压降的结构,符合设计要求。

针对初始模型与优化模型开展入口不同粒径颗粒数值模拟研究,图5为入口速度为10 m/s时优化模型与初始模型对0.2~10.0μm颗粒的分离效率对比,可以看出优化模型处理0.2~6.0μm颗粒分离效率更高。结果表明,基于响应曲面法设计的优化模型性能较佳。

4 结语

1)叶片数量对压降和分离效率影响较小;叶片旋转角度是影响涡旋管分离器分离性能的主要因素,其表现为旋转角度越大,压降和分离效率越高,同时叶片旋转角度与叶片螺距以及中心轴轴径都有着较强的交互作用,对分离效率影响显著。

2)叶片螺距和中心轴轴径是影响涡旋管分离器气动性能的主要因素,表现为螺距越大,轴径越小,压降和分离效率越低,且叶片螺距和中心轴轴径的交互作用对压降影响强烈。

3)基于响应曲面法建立了涡旋管分离器的压降及分离效率的预测模型。得到了分离器的优化模型,并与初始模型对比,结果表明:在对AC砂的分离效率相近情况下,优化模型的无量纲压降降低1.358,且优化模型对粒径为0.2~6.0μm分离效率更高,说明响应曲面法在涡旋管粒子分离器的结构优化上具有可行性和应用价值。

参考文献:

[1] CALLE C I, BUHLER C R, MCFALL J L, et al. Particle removal by electrostatic and dielectrophoretic forces for dust control during lunar exploration missions[J]. Journal of Electrostatics,2009,67(2/3):89-92.

[2] ZHANG J P,ZHA Z T,CHE P,et al. Charging effect on separation performance of outer vortex type cyclone for submicron particles at different operating parameters[J]. Particulate Science and Technology,2020,38(5):596-604.

[3] FILIPPONE A,BOJDO N. Turboshaft engine air particle separation[J]. Progress in Aerospace Sciences,2010,46(5/6):224-245.

[4] HUARD M,BRIENS C,BERRUTI F,et al. A review of rapid gas-solid separation techniques[J]. International Journal of Chemical Reactor Engineering,2010,8(1):47-54.

[5]MATSUBAYASHI T,KATONO K,HAYASHI K,et al. Effects of swirler shape on swirling annular flow in a gas-liquid separator[J]. Nuclear Engineering and Design,2012,249:63-70.

[6]MAO Y Q,PU W H,ZHANG H,et al. Orthogonal experimental design of an axial flow cyclone separator[J]. Chemical Engineering and Processing - Process Intensification,2019,144:107645.

[7] 王涵,史治宇. 最优阶次多项式响应面法及其在模型修正中的应用[J]. 机械制造与自动化,2021,50(6):93-98.

[8] 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京:清华大学出版社,2004.