Al6063管件渐进成形壁厚减薄率研究

摘 要:基于正交试验法定量分析某种管件单点渐进成形机对Al6063铝合金管件的塑性成形工艺;通过有限元软件ABAQUS仿真,探究各工艺参数对Al6063管件成形后最大减薄率的影响规律,找到最佳工艺参数组合。结果表明:各工艺参数影响顺序由大到小依次为径向进给距离、工具头半径、轴向进给距离、摩擦因数。在半径60 mm、壁厚1 mm的管件尺寸下,最优工艺参数组合为工具头半径6 mm、径向进给量0.5 mm、轴向进给量1.5 mm、摩擦因数0.100。最优工艺参数组合会随着管件尺寸的改变发生小幅变化。

关键词:管件加工;渐进成形;有限元分析;正交试验;工艺优化

中图分类号:TG376.9文献标志码:B文章编号:1671-5276(2024)03-0088-06

Research on Wall Thickness Reduction Rate of Al6063 Tube Progressive Forming

Abstract:Based on the orthogonal test method, the plastic forming of Al6063 aluminum alloy pipe fittings by a single point progressive forming machine for pipe fittings was quantitatively analyzed. Through the finite element software ABAQUS simulation, the influence of various process parameters on the maximum thinning rate of Al6063 pipe fittings after forming was explored, and the best combination of process parameters was found. The results show that the order of influence of the process parameters from the largest to the smallest is radial feed distance, tool head radius, axial feed distance and friction coefficient. With the pipe size of 60 mm radius and 1 mm wall thickness, the optimal combination of process parameters is tool head radius of 6 mm, radial feed distance of 0.5 mm, axial feed distance of 1.5 mm, and friction coefficient of 0.100. The optimal combination of process parameters will change slightly with the change of pipe size.

Keywords:pipe fitting processing; progressive forming; finite element analysis; orthogonal test; process optimization

0 引言

管类零件强度和刚度高,外形对称美观,节省材料,其成形加工性好,广泛应用于航空航天、车辆工程、医疗器械等领域。目前,管类零件传统的加工方法一般都需要开发许多模具,生产繁琐,周期长,无法完全适应产品更新换代。渐进成形是一种无模、塑性成形制造工艺,其引入了快速原型制造中的“分层制造思想”[1],将零件沿高度方向切分为多层二维平面,将三维零件的加工转变为多个二维形状的叠加,分层制造每个二维平面应有的形状。这种加工方式生产周期短,加工成本低,符合当下绿色成本制造理念,能够满足市场对产品个性化、多样化、复杂化的需求。管材渐进成形是通过工具头挤压使管壁塑性成形的方法,其具有生产效率高、结构轻量化的特点。然而,在管材的塑性加工中,如果处理不当就会出现许多缺陷。管材塑性加工的主要缺陷如下:管壁过度减薄导致破裂,管壁出现波纹现象、形状畸变、尺寸偏差。为了消除或减少上述质量缺陷,满足管件的使用要求,选择合适的工艺方法和采取必要的工艺措施是非常重要的,各国学者对此展开了研究。

日本学者在管材渐进成形技术方面的研究较为超前,据相关文献显示,早在21世纪初,日本学者YOSHIHARA等[2]就通过仿真模拟镁合金试样管的旋转渐进成形,对渐进成形在管件中的应用提供了坚实的理论基础。在对零件采用渐进成形方式加工时,加工工艺参数对加工质量的影响最为显著。郝用兴、苏春建等[3-4]以各种金属材料的板件结构为研究对象,结合有限元仿真分析法,模拟各个工艺参数对成形Mises应力等的影响规律,通过试验验证了仿真结果的准确性。不同的加工路径对成形精度有着不同的影响。刘炫、KWIATKOWSKI 等[5-6]以有限元法模拟仿真数种不同刀具成形路径,分析各种路径对工件厚度分布和减薄率的影响并以试验法验证最优刀具路径成形,结果与仿真基本相似。由于成形后零件的应力加大,成形后的回弹问题也是研究渐进成形必须考虑的问题。ANCELLOTTI等[7]利用ABAQUS有限元仿真,以成形角变化率和回弹角度为衡量标准,研究了工艺参数、加工道次对成型件厚度分布、轮廓尺寸精度以及回弹率的影响规律。

与平面渐进成形相比,渐进成形在管类零件上的应用虽然有许多相似之处,但由于管件空心截面的特点,相对难以加工,对工艺方法、工装结构都有着更高的要求。本文通过ABAQUS有限元仿真软件,以所设计的一种管类零件渐进加工机[8]加工的Al6063铝合金管件为研究对象,探究工具头半径、工具头轴向进给量、径向进给量等对成形管件壁厚减薄率的影响规律,对后期改进管类零件渐进成形机以及最优化参数组合提供理论基础。

1 实验原理及方法

1.1 成形过程及其原理

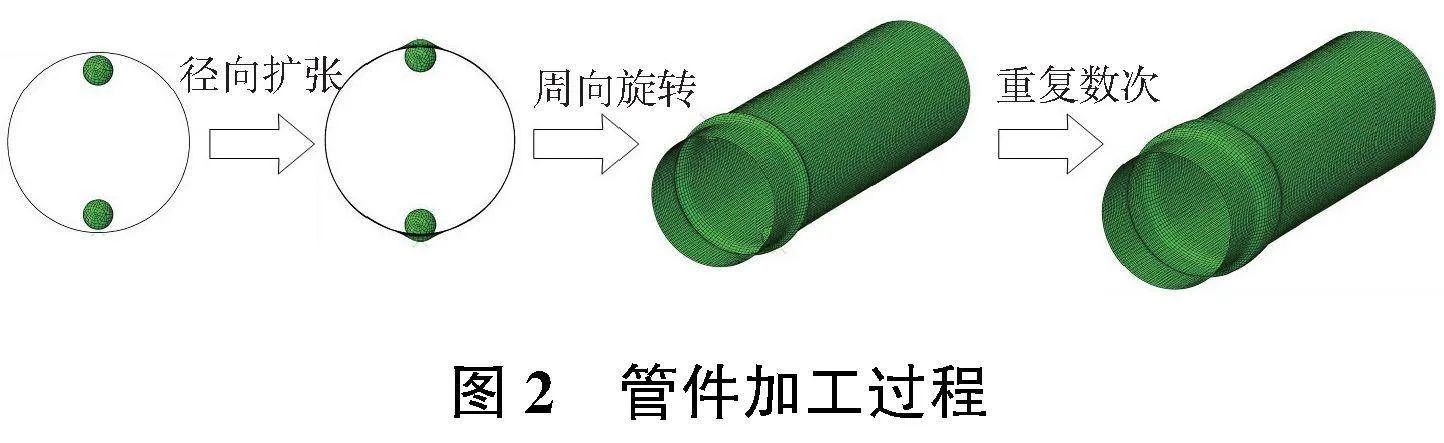

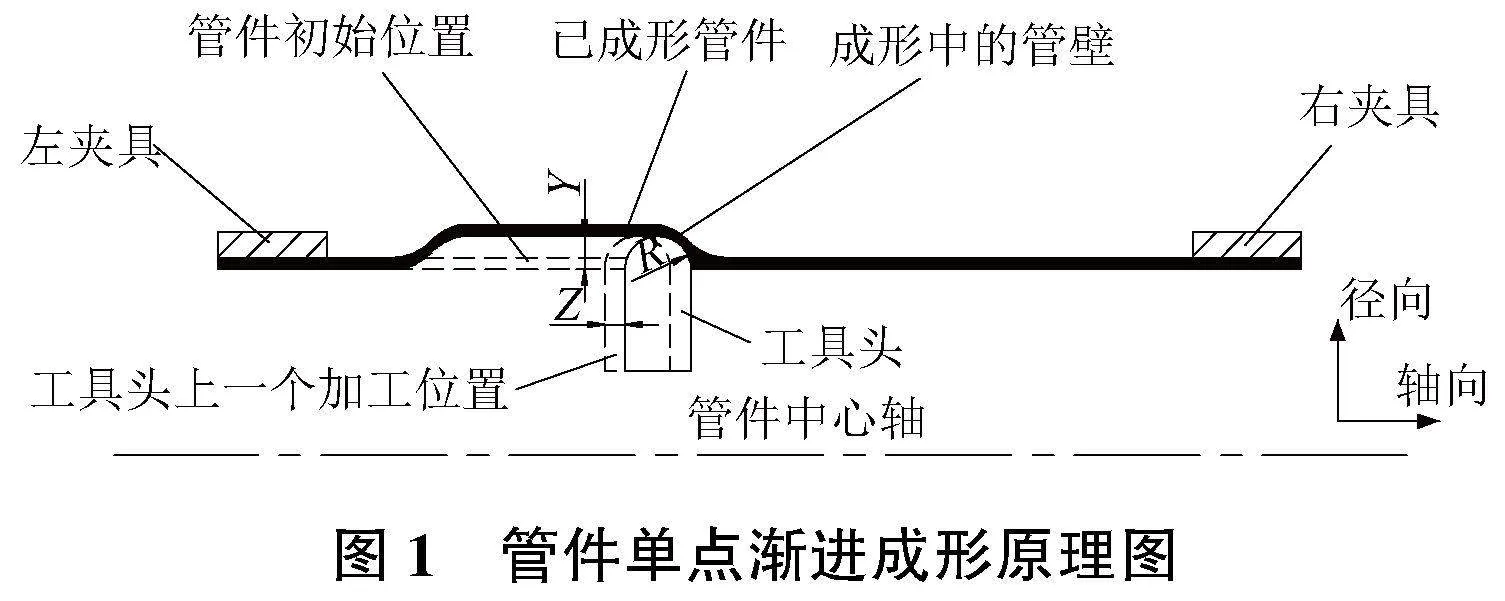

管件单点渐进成形过程原理如图1所示,主要零件包括管材、工具头、左夹具、右夹具。其中,左夹具、右夹具用来固定管件,保证管件在成形时不发生位移。工具头在与管件内壁接触时沿着管件径向进给挤压内壁,使管壁局部形变,径向进给量为Y,工具头半径为R。径向挤压完成后工具头沿着管件周向旋转360°,使管壁整个圆周形变。而后使工具头轴向移动至下一个加工位置,再一次径向进给挤压内壁,轴向进给量为Z。循环数次,直至管件被加工成目标形状,整个加工过程模拟图如图2所示。

1.2 实验方法

考虑到影响管壁减薄率的因素有工具头半径、径向进给量、轴向进给量、摩擦因数,设计四因素三水平正交实验,如表1所示。工具头半径在4.0~6.0 mm之间;径向进给量在0.5~2.5 mm之间;轴向进给量在1.5~3.5 mm之间;摩擦因数在0.100~0.200之间。

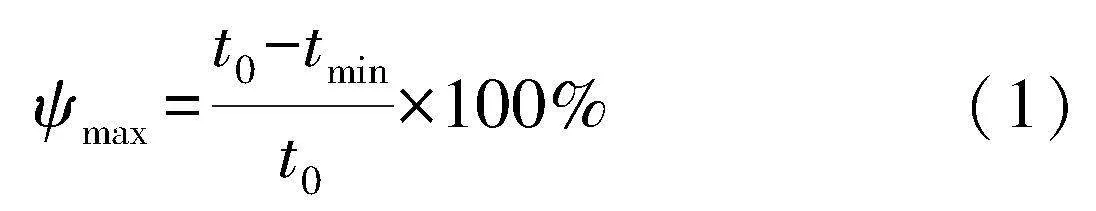

选择成形制件的最大减薄率ψmax作为正交试验指标,计算公式如下:

式中:t0为成型件壁厚,mm;tmin为成型后最小壁厚,mm。

管件成形前后壁厚示意图如图3所示,在后文仿真模拟数据中壁厚以STH代表,单位为mm。

以极差分析法处理正交实验得出的结果并得到模拟最优参数组合,同时通过物理试验校核并验证其准确性。物理试验装置为所设计制作的管件渐进成形机,通过PLC控制三轴运动(分别控制进给机构、旋转机构、位移机构)对管件施加作用力与力矩,从而完成零件加工。

1.3 有限元仿真模型

管件渐进成形数值模拟在ABAQUS软件中进行,本文的研究对象为外接圆直径120 mm、长度200 mm、壁厚1 mm的Al6063铝合金管形件。在ABAQUS有限元仿真中,设置管形件的网格为S4R四边形单元,尺寸为1.5 mm,将成形管件定位壳体单元,工具头设置为刚体,采用R3D4网格单元对其进行划分。

成形模拟过程中,主要成形步骤分为三步:1)成形工具头在管件内部对其施加成形作用力,使管件产生局部扩径;2)成形工具头施加周向力矩,使管件产生周向扩径;3)成形工具头回缩后沿管件轴向方向移动至下一个工作位。三步为一个循环,循环数次后完成指定要求。整个成形过程管件均由夹具夹持,所以要限制所有自由度。管件材料为Al6063铝合金,密度为2 700 kg/m3,弹性模量为69 GPa,泊松比为0.33。

切取小段Al6063铝合金管进行拉伸试验,得到其真实应力-应变参数,如表2所示,将此应力-应变参数设定为材料的塑性属性。

2 结果与讨论

2.1 成形工具头半径对管件成型区最大减薄率的影响

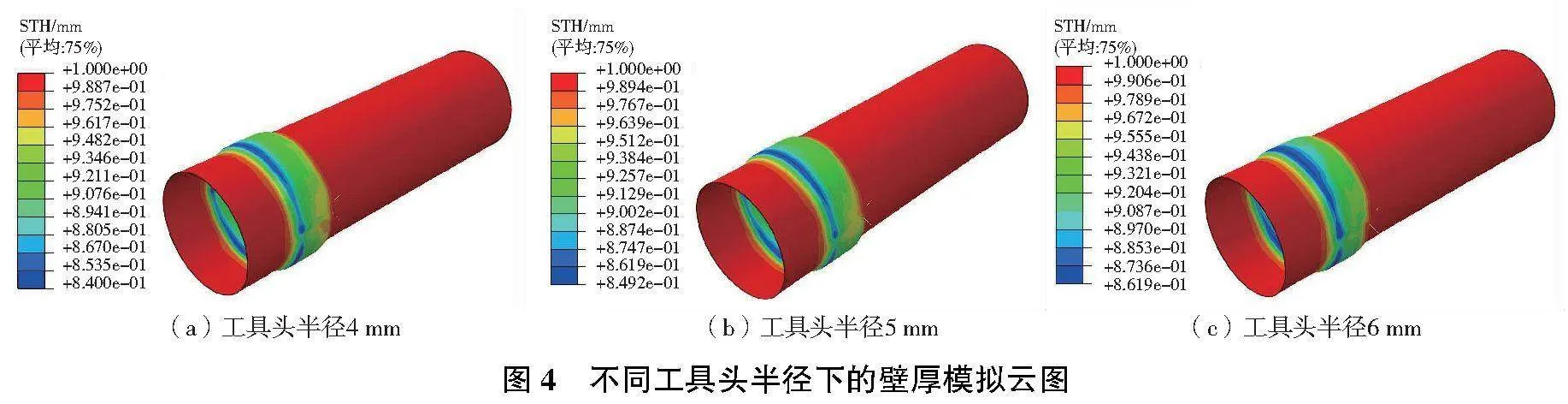

在管件渐进成形数值模拟中,分别使用4.0 mm、4.5 mm、5.0 mm、5.5 mm、6.0 mm半径的成形工具头对管件进行单点渐进成形,将其他工艺参数设置为定值(径向进给量为1.5 mm、轴向进给量为2.5 mm、摩擦因数为0.200),分析加工工具头半径的不同对管件渐进成型区减薄率的影响。不同工具头半径下的管件壁厚模拟云图如图4所示。图中STH为当前位置壁厚,将最小壁厚代入式(1)可得(后不赘述):当工具头半径为4.0 mm时,管件成型区最大减薄率为16%;当工具头半径为6.0 mm时,管件成型区最大减薄率为13.81%。

2.2 径向进给量对管件成型区最大减薄率的影响

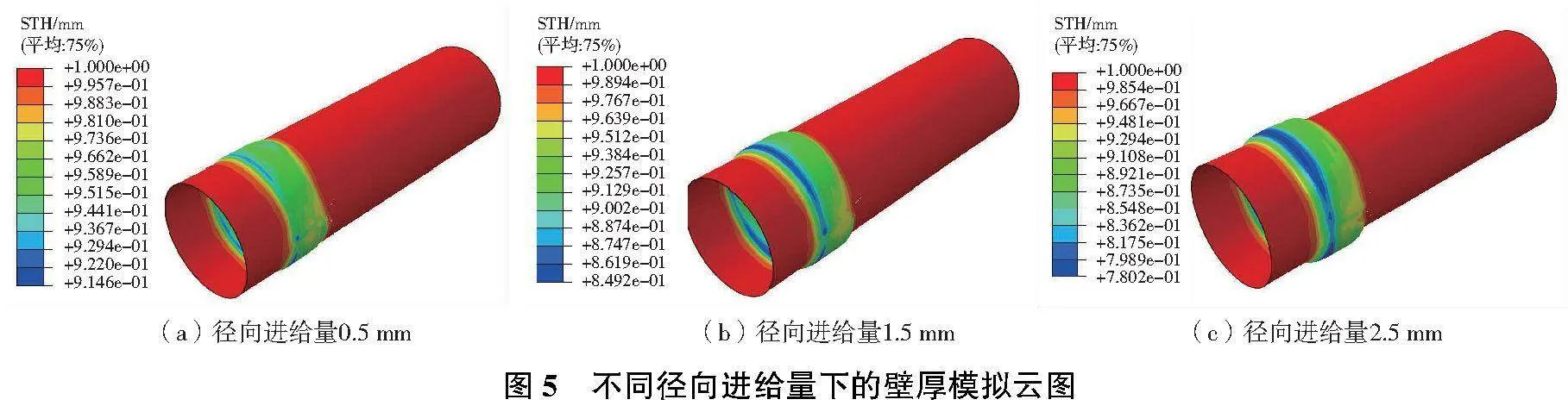

在管件渐进成形数值模拟中,分别采用0.5 mm、1.0 mm、1.5 mm、2.0 mm、2.5 mm的径向进给量对管件进行单点渐进成形,将其他参数设置为定值(工具头半径为5.0 mm、轴向进给量为2.5 mm、摩擦因数为0.200),分析径向进给量对管件成型区最大减薄率的影响。不同径向进给量下的管件壁厚模拟云图如图5所示。由图可知,当径向进给量为0.5 mm时,管件成型区最大减薄率为8.54%;当径向进给量为2.5 mm时,管件成型区最大减薄率为21.98%。

2.3 轴向进给量对管件成型区最大减薄率的影响

在管件渐进成形数值模拟中,分别采用1.5 mm、2.0 mm、2.5 mm、3.0 mm、3.5 mm的轴向进给量使工具头沿管件轴向方向进给距离对管件进行单点渐进成形,并将其他参数设置为定值(工具头半径为5.0 mm、径向进给量为1.5 mm、摩擦因数为0.200),分析轴向进给量对管件成型区最大减薄率的影响。不同轴向进给量下的管件壁厚模拟云图如图6所示。由图可知,当轴向进给量为1.5 mm时,管件成型区最大减薄率为15.72%;当轴向进给量为3.5 mm时,管件成型区最大减薄率为14.34%;在等加工次数的情况下,轴向进给量越大,管件成型区范围越大。

2.4 摩擦因数对管件成型区最大减薄率的影响

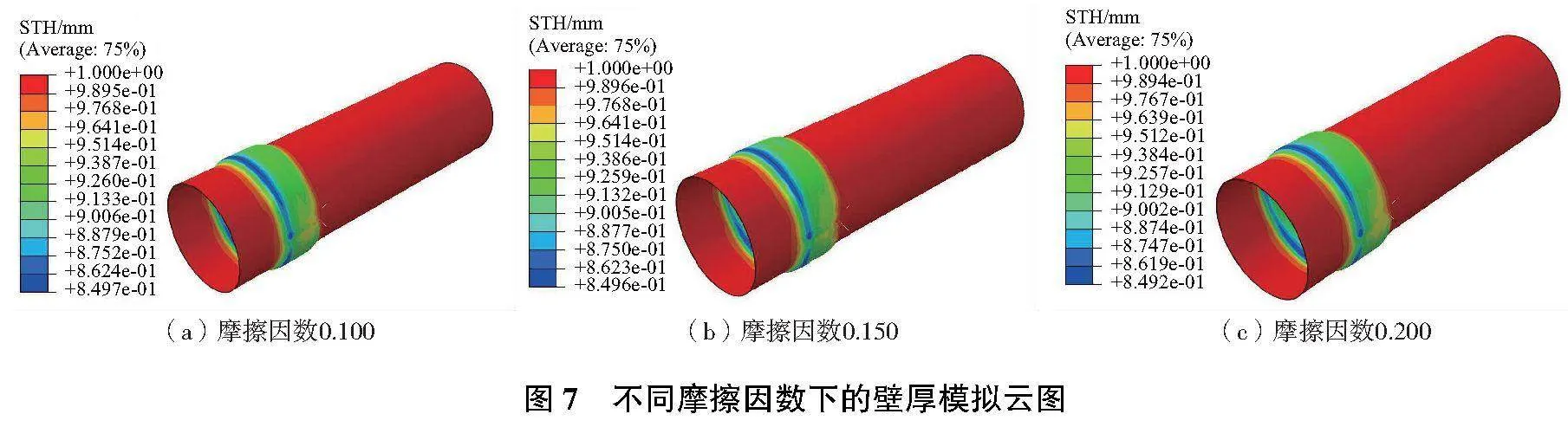

在管件渐进成形数值模拟中,分别使用0.100、0.125、0.150、0.175、0.200的摩擦因数对管件进行单点渐进成形,将其他参数设置为定值(工具头半径为5.0 mm、轴向进给量为2.5 mm、径向进给量为1.5 mm),分析摩擦因数对管件成型区最大减薄率的影响。不同摩擦因数下的管件壁厚模拟云图如图7所示。由图可知,当摩擦因数为0.100时,管件成型区最大减薄率为15.03%;当摩擦因数为0.200时,管件成型区最大减薄率为15.08%。

2.5 各工艺参数模拟对管件成型区最大减薄率的影响分析

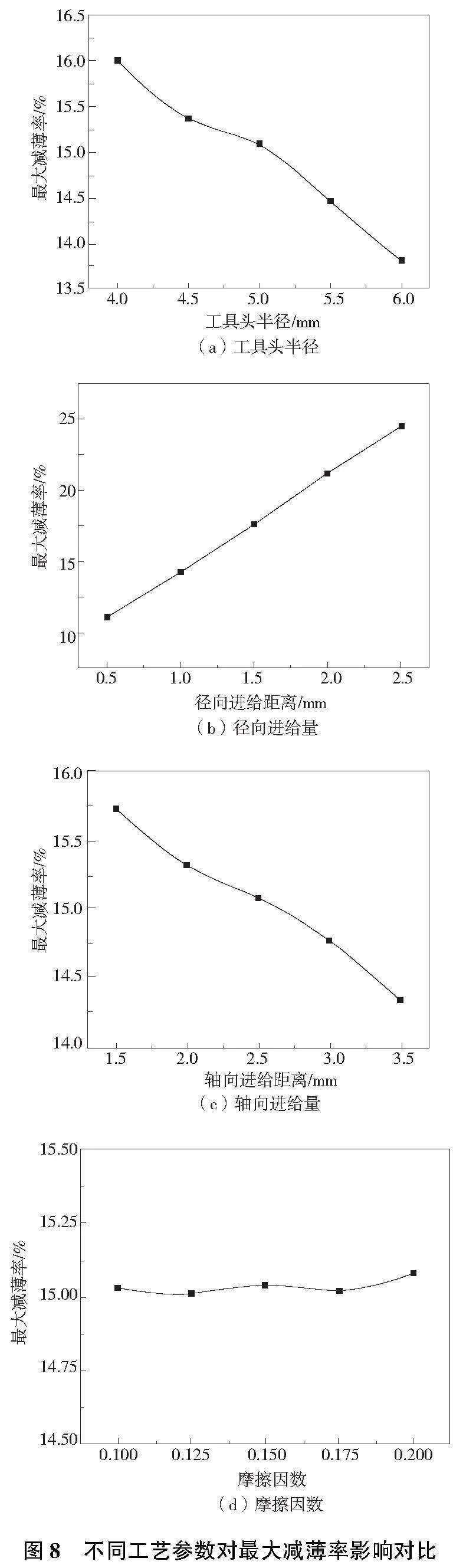

将各不同工艺参数下成形管件的最大减薄率云图绘制曲线图,如图8所示。图8(a)所示为不同工具头半径下管壁最大减薄率曲线。随着工具头半径的增大,管件成型区最大减薄率逐渐减小,管件成型区最大减薄率与工具头半径成反比。这是因为随着工具头半径的增大,管件成形时工具头与管件内壁接触面积增大,接触瞬时应变减小,减薄率随之降低。图8(b)所示为不同径向进给量下管壁最大减薄率曲线。随着径向进给量的增大,管件成型区最大减薄率线性增加,管件成型区最大减薄率与径向进给量成正比。径向进给量越大,管壁成型区局部形变越大,导致管壁厚度不均匀性增加,从而成型区减薄率增大。图8(c)所示为不同轴向进给量下管壁最大减薄率曲线。随着轴向进给量的增大,管壁最大减薄率逐渐减小,管件成型区最大减薄率与轴向进给量成反比。这是由于轴向进给量增大时,工具头轴向加工重叠区域减小,从而导致管壁减薄率减小。同时,过大的轴向进给量会导致加工重叠区域缩减过大,部分管壁没有被完全加工,使管壁出现波纹现象。图8(d)所示为不同摩擦因数下管壁最大减薄率曲线。随着摩擦因数由0.100增大至0.200,管壁最大减薄率围绕15%附近波动,说明该范围内摩擦因数过小,改变摩擦因数几乎不影响管壁减薄率。

工件尺寸的变化对成型区最大减薄率也有影响,这是因为在各工艺参数保持不变的情况下,工件尺寸增大相当于工具头半径减小,而工具头半径减小会导致减薄率增大。所以工件尺寸与管件成型区最大减薄率成正比。

2.6 正交实验分析

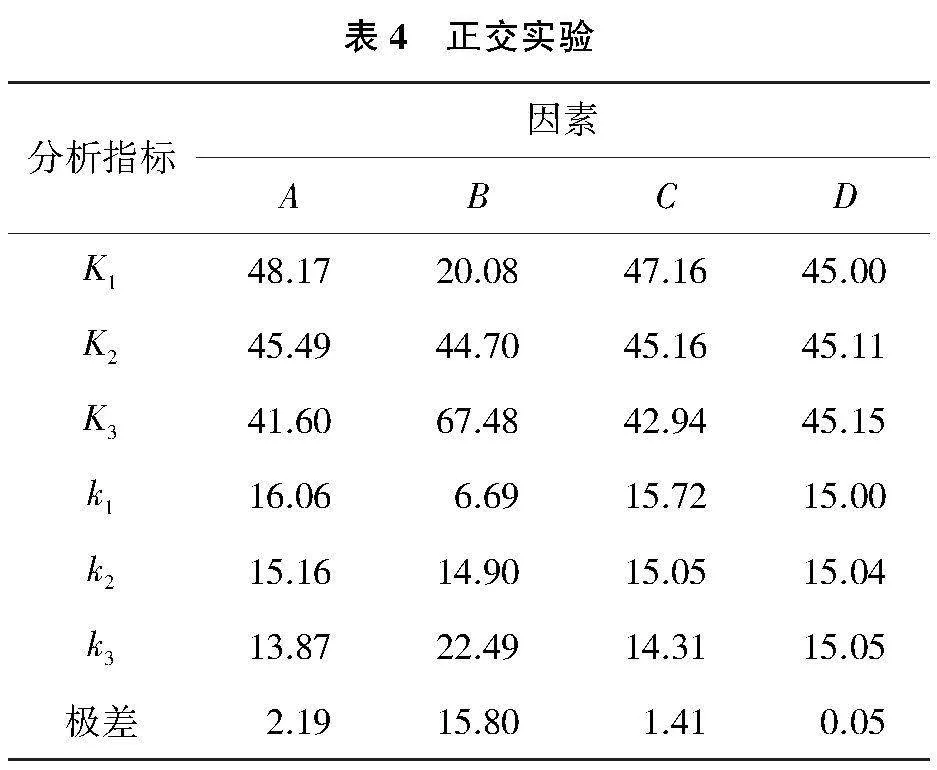

根据表1中的实验因子对正交实验进行设计,统计模拟数据结果如表3所示。

2.7 极差分析

采用极差分析法对表3中的数据进行处理,分析结果如表4所示。极差反映值的变化范围,极差越大表示该因素对结果的影响越大。因此,极差最大因素即为影响管壁减薄率最主要的因素[9]。由实验结果得出,对管件渐进成形最大减薄率影响最大的因素为B因素,即工具头径向进给量。因素A和因素C(工具头半径和轴向进给量)对管件渐进成形最大减薄率影响较小,因素D(摩擦因数)在0.100~0.200之间时,对管件渐进成形最大减薄率几乎无影响。各工艺参数对管件渐进成形最大减薄率影响顺序依次为:B、A、C、D。此外,由极差分析法得到一组最优实验方案A3B1C3D1。

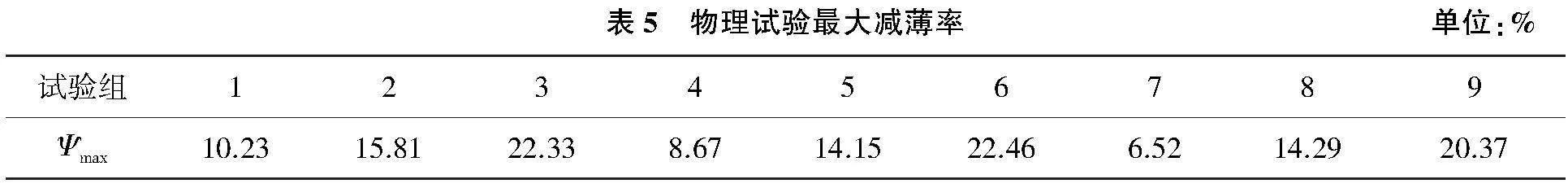

2.8 物理试验

以表3为试验数据同时进行9组物理试验。由于物理试验中摩擦因数是很难动态固定的,而摩擦因数对管件渐进成形的影响十分微小,故物理实验中统一使用乳化润滑剂,使各对照组的摩擦因数趋于相同。加工完成后选取成型区最后一圈的8个点进行壁厚测量,取其中最小值带入式(1),得出的数据记为该组最大减薄率,各试验组最大减薄率如表5所示。

在9组试验对照组中,第5组与第9组试验如图9所示。如图9(a)所示,第5组出现局部过大变形,使管件出现偏心问题,严重影响成形质量,这验证了径向距离过大会导致管件壁厚不均匀性增加这一结论。如图9(b)所示,第9组出现明显波纹现象,说明过大轴向进给量会导致成形管件出现轴向加工不良现象。

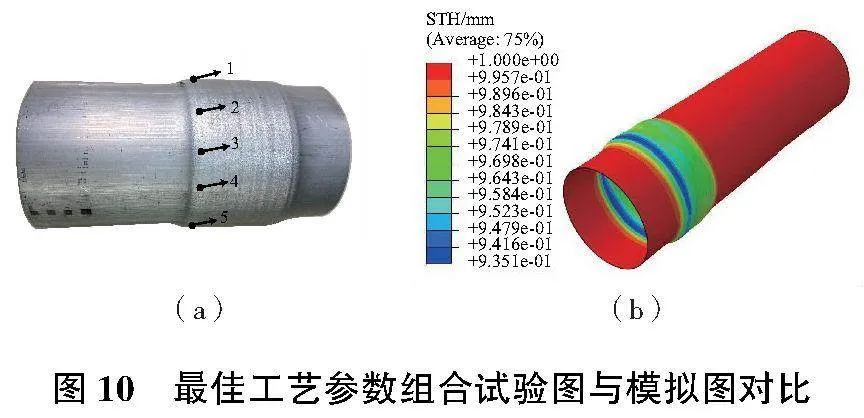

结合上述物理试验以及极差分析法,将C因素从水平3降至水平2,即适当减小轴向进给量,得到最优方案A3B1C2D1,即工具头半径为6.0 mm,径向进给量为0.5 mm,轴向进给量为1.5 mm,摩擦因数为0.100,将其设为第10组。

将最优方案组(第10组)试验测量结果与数值模拟对比,如图10所示,得到成形管件的减薄率偏差值如表6所示。由表6可知模拟实验与物理试验的误差均小于3%,证明仿真与正交实验具有较高准确性与真实性。

3 结语

本文以Al6063铝合金管件为研究对象,通过ABAQUS建立单点渐进成形有限元仿真模型,分析了控制单一变量工具头半径、径向与轴向进给量以及摩擦因数对管件成型区最大减薄率的影响,同时通过正交试验得到最佳工艺参数组合,通过物理试验优化了最佳工艺组合,验证了结果数据的真实性,结论如下。

1)管件渐进成形过程中,成型区最大减薄率与工具头半径和轴向进给量成反比;与径向进给量成正比;摩擦因数在0.100~0.200之间对成型区最大减薄率几乎没有影响。

2)管件渐进成形过程中,对成型区最大减薄率影响顺序由大到小依次为:径向进给量、工具头半径、轴向进给量、摩擦因数。

3)半径60mm、壁厚1mm的管件尺寸的最优工艺参数组合:工具头半径为6.0 mm,径向进给量为0.5 mm,轴向进给量为1.5 mm,摩擦因数为0.100。由此工艺参数组合制成管件成型区最大减薄率为6.486%。随着管件尺寸的变化最优工艺参数组合会发生小幅变化。

参考文献:

[1] 黄梦涛,连一鑫. 基于改进Canny算子的锂电池极片表面缺陷检测[J]. 仪器仪表学报,2021,42(10):199-209.

[2] 郑安义,曾祥进. 芯片表面气泡瑕疵检测方法[J]. 计算机应用,2021,41(增刊01):255-258.

[3] 刁子健,张寿明. 基于OpenCV的气泡检测系统设计[J]. 电子测量技术,2021,44(12):6-11.

[4] 王冬云,唐楚,鄂世举,等. 基于导向滤波Retinex和自适应Canny的图像边缘检测[J]. 光学精密工程,2021,29(2):443-451.

[5] USHA NANDINI D,LENI E S. Efficient shadow detection by using PSO segmentation and region-based boundary detection technique[J]. The Journal of Supercomputing,2019,75(7):3522-3533.

[6] 刘聪,董文飞,蒋克明,等. 基于改进分水岭分割算法的致密荧光微滴识别[J]. 中国光学,2019,12(4):783-790.

[7] 吴京城,施露露,杜亚南,等. 基于双重高斯滤波的细胞图像快速分割方法[J]. 激光与光电子学进展,2022,59(2):0210002.