复配黄原酸盐工艺研究

李海洋 吴庆伟 仵亚妮 高延雄

摘 要:以二硫化碳自溶剂法合成固体黄药,通过探索在原料、浆料和成品阶段的复配研究,合成出具有最优选矿效果的乙基钠、异丁基钠复配黄原酸盐。其工艺为在成品阶段进行复配,m(C2H5OH)∶m(C4H9OH)=1∶9,浮选出的硫精矿品位为48.64%,回收率为74.71%,在选矿药剂定制化方面有较好的应用前景。

关 键 词:复配黄药;选矿;自溶剂法;合成

中图分类号:TQ227;O623 文献标识码: A 文章编号: 1004-0935(2024)06-0943-04

黄原酸盐,一般称黄药,其分子通式为ROCSSNa(K)[1]。冶金选矿业中的重要沉淀剂和捕收剂,也可在橡胶工业中用作硫化促进剂,较为常用黄药采用C2~C8的脂肪醇进行合成所得。到目前为止,黄原酸盐是世界上使用最为广泛,消耗量最大的硫化矿浮选捕收剂[2],其最大的优点是能够将硫化矿(包括黄铁矿)无选择性地回收到硫化矿物混合精矿中[3-4]。

由于矿石浮选体系的复杂性,在浮选实践过程中发现单独使用某种捕收剂难以达到良好的分离效果,而捕收剂按照一定的规则组合使用,往往可以收到意想不到的效果。对各种现有捕收剂进行合理搭配、组合使用,是未来选矿药剂发展的一大方向,我国选矿界专家朱建光也曾大力提倡混合用药[5-7]。由于矿物表面的不均匀性和不同药剂捕收能力的差异,采用复配黄药用药时,不同碳链长度黄药可以在矿物表面不同位置吸附,增大了疏水面。对于黄药捕收剂,其原理是短碳链的黄药捕收力较弱而选择性较强,随着分子中碳原子数的增加,碳链越长,捕收性能也增强,选择性反而降低,利用不同链长的黄原酸盐的联合捕收作用,增强黄药的实际应用效果。

周维志和张华邦等使用混合黄药浮选铜录山硫化铜矿石、硫化-氧化铜矿石、氧化铜矿石和难选泥矿,所得选矿指标与单一使用丁基黄药对比,在精矿品位相近或相同的条件下,铜回收率、金回收率和银回收率均有明显,捕收剂用量显著减少[8-9]。黄春香考察了混合黄药与单用一种黄药对阿希金矿矿石的浮选性能,结果表明, 混合黄药有互相协同的作用, 可进一步提高金浮选回收率[10]。吴金鑫使用HP-1型黄药与正丁基黄药的选硫指标相比,具有适应性强,提高浮选效益和降低药剂成本的优点[11]。

根据与国内黄药规模企业的交流情况及公司采购黄药的使用情况来看,目前市场在售的黄药产品大多数为复配黄药。进行复配黄药研究,其不仅降低了药剂企业的生产成本,同时选矿企业也取得了不低于纯品黄药的选矿效果,因此复配黄药乃至一矿一药产品具有较好的应用前景。本文通过对乙基钠和异丁基钠黄药的复配研究,以本公司硫精矿为样本,进行选矿实验,以期探索出选矿效果最佳的复配工艺。

1 实验部分

1.1 仪器和药品

药品:乙醇、异丁醇、氢氧化钠(粒状)均为分析纯,二硫化碳为工业级。

仪器:SXJQ-1型恒速搅拌器、HH-WO-5型恒温浴锅、RE-5205型旋转蒸发器、SHZ-DⅢ型循环水式真空泵和其他仪器等。

1.2 合成原理

以二硫化碳、乙醇(或异丁醇)和氢氧化钠为原料合成黄原酸盐的反应如下:

R-OH+CS2+NaOH→R-OCSSNa+H2O+Q

合成黄原酸钠的化学反应是放热反应,在合成过程中,反应温度过高可能会发生一些副反应,影响产品质量[12]。

1.3 实验步骤

本研究采用二硫化碳自溶剂法合成黄药,具体操作为向装有电动搅拌器和温度计的反应烧瓶中,先按一定的摩尔比加入氢氧化钠和二硫化碳,再将反应烧瓶置于设定好温度的水浴锅中,启动搅拌器搅拌,然后开始滴加醇进行反应。在一定的温度下,反应一定的时间后,可以得到黄色的浆状物料。此时,结束反应,将所得浆料用旋转蒸发器在较高温度下进行真空干燥,最终即可得到粉末状的黄原酸钠成品。

1.4 技术路线

根据黄药合成的步骤,其主要控制节点在原料合成,浆料干燥和成品控制三个环节,因此,复配路线也从这三个环节入手。首先是原料端,黄药合成所需的三种原料分别是醇、碱和二硫化碳,不同黄药的原料差异只在于选用的醇不同,在合成前将乙醇和异丁醇进行混合,然后进行反应干燥,得到成品。其次是浆料端,将分别合成好的乙基钠黄药和异丁基钠黄药浆料按一定的比例混合,然后进行真空干燥得到成品。最后是成品端,将分别合成干燥好的乙基钠黄药和异丁基钠黄药,按一定比例直接混合,得到成品。

确定实验路线后,先通过实验室定性实验,考察乙基和异丁基黄药复配后产品关键技术参数,其有效成分含量和游离碱含量等关键指标达到有色行业标准要求。通过单因素实验,确定实验优惠工艺条件,确定工艺方案可行性,并通过室内选矿试验对比复配黄药的选矿效果,从而确定最终的黄药复配方案。

2 过程分析

2.1 原料复配研究

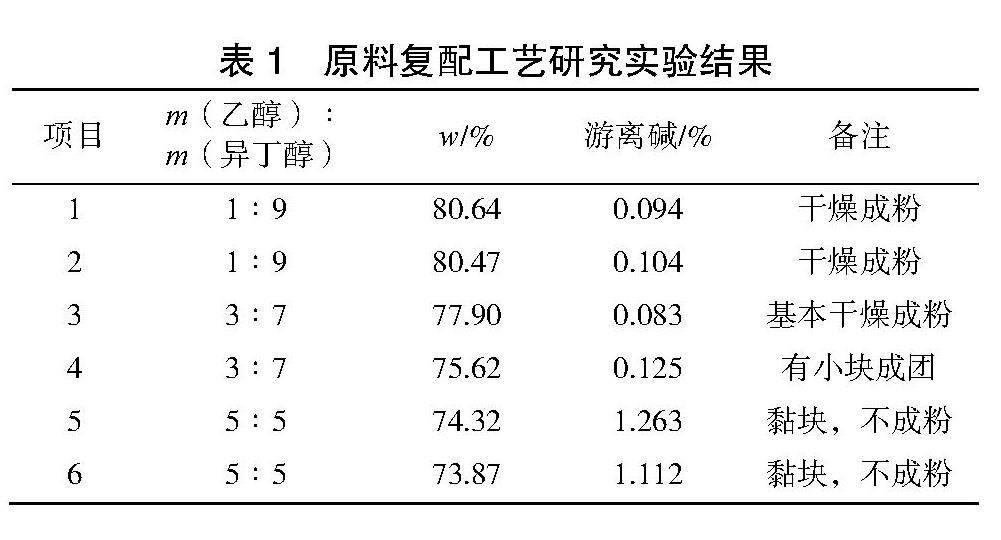

原料复配,即在反应开始前,先将乙醇和异丁醇按一定的质量比例混合,配制成混合醇,然后在反应器中加入相应的二硫化碳和氢氧化钠,开启搅拌,接着将混醇滴加到反应器中进行合成反应。乙醇和异丁醇质量比选择三个比例,即1∶9、3∶7和5∶5,总反应时间控制在6 h,反应温度控制在35 ℃左右。反应结束后,将所得到的浆料置于旋转蒸发器中进行真空干燥。由于两种黄药的干燥温度有一定差异,采取先低温再升高温度的方式,逐步升高温度,温度控制在60~85 ℃,干燥约2 h左右,一般可得较为干燥的成品粉末状黄药。成品经化验分析后相关实验数据和结果如表1所示。

由表1可见,先将异丁醇和乙醇混合后再进行反应,所得成品含量较低,游离碱较高。在实际反应过程中,反应速度较慢,最终所得浆状物料较稀,其中有较多氢氧化钠残留未参与反应,说明反应转化率低。在干燥过程中,较难干燥成粉,部分无法成粉。

2.2 浆料复配研究

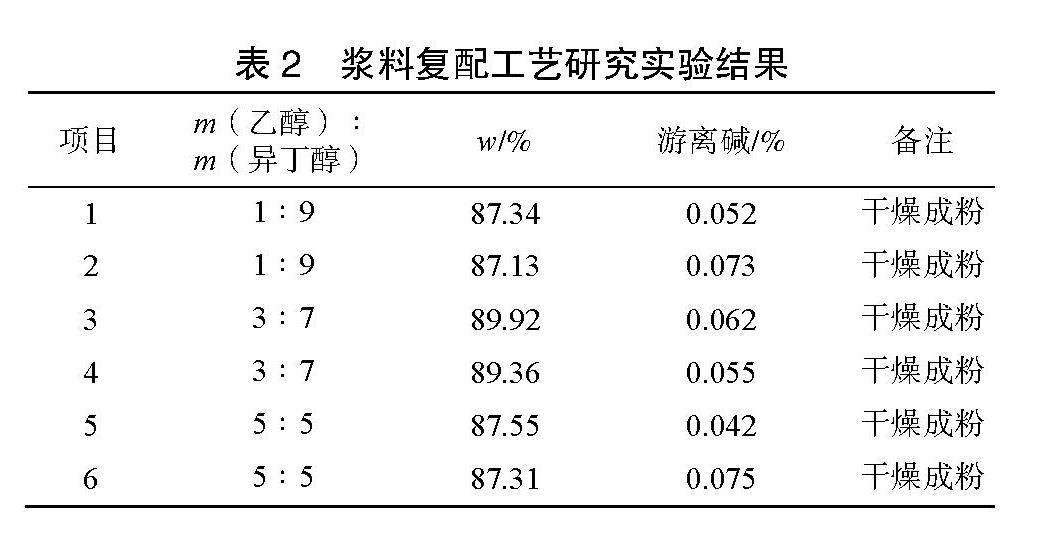

浆料复配,即先使用二硫化碳溶剂法按照之前设定的反应时间和反应温度,分别合成乙基钠黄药和异丁基钠黄药,然后按照乙醇和异丁醇的质量比为1:9、3:7和5:5的比例,将反应完的浆料分别称重后进行混合,接着将混合浆料在设定的温度下进行真空干燥得到成品,相关实验数据和结果如表2所示。

从表2可以看出,此种方法对提高复配黄药的转化率和有效含量有一定提升,较之前原料复配此组都能干燥成粉,且质量分数提升10%左右。但由于乙基钠黄药与异丁基钠黄药在干燥时对温度的要求不同,有较大差异,混合后再整体干燥,无法在较适宜的温度下使两者都能得到充分干燥,导致部分黄药干燥不彻底,有较小团块,对黄药含量和整体性状仍有一定影响,无法达到最为理想的状态。

2.3 成品复配研究

成品复配,即先使用二硫化碳溶剂法按照之前设定的反应时间和反应温度,分别合成乙基钠黄药和异丁基钠黄药,再将合成的两种黄药浆料在各自适宜的温度下完全干燥成粉。再将干燥完成的乙基钠和异丁基钠黄药粉末,按照乙醇和异丁醇的质量比为1∶9、3∶7和5∶5的比例,分别将其称重混合进行复配,得到最终成品,相关实验数据和结果如表3所示。

由表3可以看出,将干燥后的粉状黄药,按比例直接混合后进行复配,其理论计算含量与实际化验所得含量基本保持一致,说明直接混合成品对产品品质没有影响。按照此种方法复配的黄药,无论在产品有效含量还是外观性状方面,与之前两组实验相比,均有较大提升,结果比较理想。

2.4 选矿实验

为了验证哪种复配黄药能更好地适用于硫精矿的捕收,在实验室同一条件下进行了若干组黄药选矿对比开路实验。由于混原料复配黄药转化率差,有效含量低且成品干燥效果不理想,因此将其从选矿实验对比组中剔除,不参与对比。在混浆料和混成品中各选取3组结果较优的进行实验,其余两组为纯品乙基钠黄药和异丁基钠黄药,共计8组对比实验。

实验条件:原矿品位6.19%,所有黄药配置成5%质量分数的溶液,每组按照200 g·t-1添加。所选黄药的含量和各自的选矿指标如表4所示。

由表4可以看出,复配黄药无论是在精矿品位,还是回收率上,都优于纯品类黄药的选矿效果。其中在混浆料工艺中,三种配比的黄药所选出的精矿品位基本一致,回收率有较大差异,最高的出现在第三组。在混成品工艺中,精矿品位和回收率最好的均为第一组,和混浆料工艺相比,此组也较优。

3 结 论

通过实验过程和选矿结果分析,可以得出以下结论:在现有实验条件的基础上,先使用二硫化碳自溶剂法分别合成异丁基钠和乙基钠黄药,经真空干燥后得到干燥成品,通过混合成品乙基钠和异丁基钠黄药的复配方式,复配比例为m(乙醇)∶m(异丁醇)=1∶9时,其选矿效果最佳,精矿品位和回收率最高,分别可达48.64%和74.71%,且各组复配黄药的选矿效果基本都优于纯品类黄药。

因此复配黄药完全能替代纯品类黄药,利用其不同链长的黄原酸盐的联合捕收作用,增强了黄药的协同浮选效果,有利于细粒级高品位硫矿的捕收,同时也有利于提高硫精矿品位。复配黄药适应性强,能有效地根据选厂矿石的不同和选矿工艺的特点进行药剂优化;同时由于原料价格的影响,复配黄药能较大幅度地降低药剂厂的生产成本,其性价比远远超过原来的纯品类黄药。基于此复配黄药的研究,乃至根据矿产品的特性和选矿工艺的特点进行一矿一药的研究都具有良好的技术特点和应用前景。

参考文献:

[1]朱玉霜,朱建光.浮选药剂的化学原理(修订版)[M].长沙:中南工业大学出版社,1996.

[2]刘龙利.黄药的研究与应用概述[J].国外金属矿选矿,2005(7):11-12.

[3]熊薪.黄原酸盐合成工艺的生产实践[J].铜业工程,2003(2):29-31.

[4]韦丽广,魏宗武,穆枭,等.低品位铅锌尾矿浮选分离新工艺及新药剂研究[J].大众科技,2014(6):60-62.

[5]刘述忠,李晓阳,徐晓军,等.捕收剂组合使用的研究概况[J].云南冶金,2002,31(4):17-20.

[6]徐龙华,田佳,巫侯琴,等.组合捕收剂在矿物表面的协同效应及其浮选应用综述[J].矿产保护与利用,2017(2):107-112.

[7]朱建光.捕收剂混合使用的协同效应[J].国外金属矿选矿,1995,32(10):34-38.

[8]周维志,张华邦.混合黄药浮选铜录山矿石的试验研究[J].国外金属矿选矿,1996(3):53-57.

[9]周维志,陈志武,张华邦,等.混合黄药浮选铜录山氧化矿石的研究[J].广州有色金属学报,1995(2):114-120.

[10]黄春香.阿希金矿混合黄药浮选的试验研究[J].新疆有色金属,2012(2):68-69.

[11]吴金鑫.新型HP-1黄药在硫浮选中的试验研究[J].世界有色金属,2018(9):74-74.

[12]马鑫,钟宏,王帅,等.溶剂法合成异丁基黄原酸钠[J].江西理工大学学报,2012,33(5):1-5.

Study on Technology of Compound Xanthate

LI Haiyang, WU Qingwei, WU Yani, GAO Yanxiong

(Jinduicheng Molybdenum Industry Group Co., Ltd., Weinan Shaanxi 714100, China)

Abstract: The solid xanthate was synthesized by carbon disulfide self-solvent method, through the research of the compound on raw materials, slurry and finished products stage, the ethyl sodium and isobutyl sodium compound xanthate with optimal beneficiation effect was prepared. The compound was carried out in the finished product stage, m(C2H5OH)∶m(C4H9OH)=1∶9, the grade of the flotation sulfur concentrate was 48.64%, and the recovery rate was 74.71%, it has a good application prospect in the customization of beneficiation reagents.

Key words: Compound xanthate; Beneficiation; Self-solvent method; Synthesis