小半径钢-混组合梁步履式顶推施工技术应用分析

钟华 党思雨 娄梦雷 谭家科

作者简介:钟 华(1983—),高级工程师,主要从事公路工程施工技术管理工作。

文章以小半径大坡度钢-混组合梁匝道桥步履式顶推施工为工程依托,根据施工条件对比分析各施工方案的适用性,对步履式顶推施工的工艺技术及难点进行分析,并通过Midas Civil有限元软件对结构进行计算,确认方案的可行性。通过将数值结果与实测结果进行对比,验证了数值建模的合理性与计算的准确性,可为类似桥梁施工提供经验参考。

钢-混组合梁;小半径;步履式顶推;有限元计算

U445.462A401424

0 引言

近年来,随着我国高速公路的蓬勃发展,高速公路延伸到了地势情况更加复杂的区域,施工难度越来越大。在桥梁建设过程中,跨越江川、河流以及现有交通的情况越来越常见,在这些特殊的建设场地中,常常伴随着施工场地受限、危险性大、影响现行交通等问题。采用顶推技术对桥梁技术进行施工将有效避免此类问题。

陈鹏等[1]对钢箱梁的顶推施工过程进行数值模拟,研究结构应力应变特性,预测了顶推过程中的变形和最大应力,计算了关键部位的局部稳定性。范晓震[2]对跨河大桥的步履式顶推施工工艺的控制要点进行探讨,验证了步履机加滑道的适用性,记录了顶推过程中关键控制技术的应用。吴磊等[3]对钢箱连续梁桥顶推施工的施工工艺技术及关键问题进行了研究,对局部受力进行了分析,验算了构件的强度及稳定性。范鹏等[4]对桥梁顶推结构进行有限元建模,计算结构受力特性以满足规范要求,针对导梁的扭转变形进行了加固。宋显锐等[5]对顶推支架进行数值分析,研究临时支架的受力及变形,结果表明,顶推时支架顶部与底部较为薄弱,应对局部薄弱部位进行加强。

本文根据实际施工条件,对钢-混组合梁架桥施工方案进行比选分析,并对步履式顶推施工技术进行说明以及对结构进行有限元计算,以阐述步履式顶推施工的技术应用。

1 工程概况及方案比选分析

1.1 工程概况

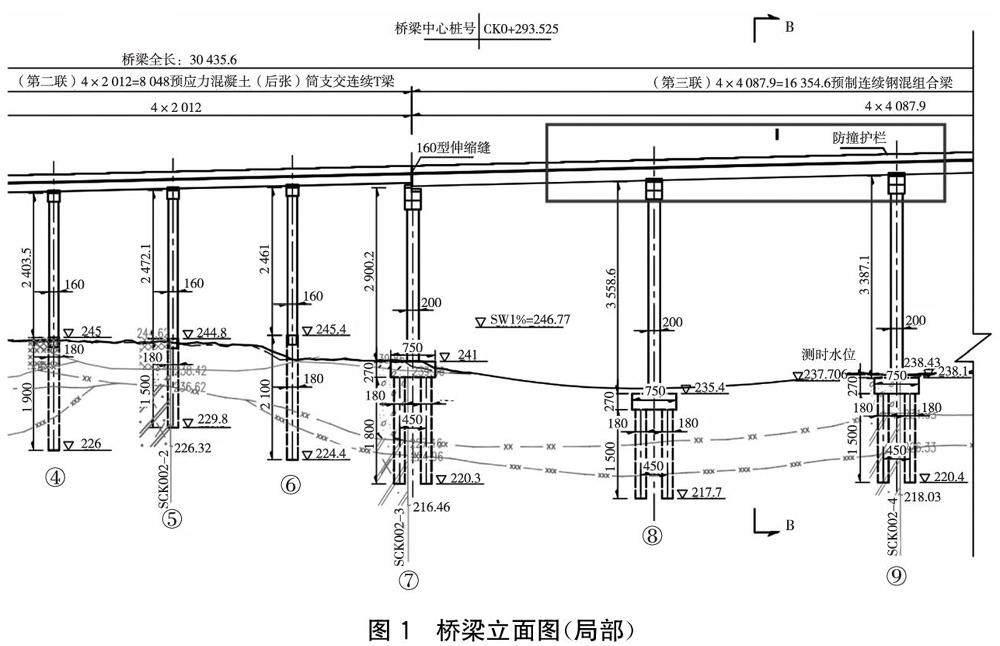

龙胜-峒中口岸公路龙胜芙蓉至县城段双洞互通C匝道桥第三联为4×40.879 m钢混组合梁,拟采用步履式顶推的方法进行施工。主梁采用“槽型钢箱梁+混凝土桥面板”的组合结构,断面采用双主梁结构。总梁高2.25 m,高跨比约为1/17.8,混凝土桥面板宽9 m,主梁纵向节段5个。桥梁立面图见图1。

施工条件及施工难点:

(1)C匝道钢混组合梁桥跨位于桥中,且上跨和平河,最大墩高约为35 m。

(2)转弯半径仅为150 m的弯道桥施工,横坡为6%。

(3)C匝道桥贯穿项目的小构厂,紧邻隧道、钢筋加工场,且施工便道下穿C匝道桥。

1.2 方案比选分析

根据现场施工条件,对各桥梁施工方案进行比选分析,对比吊装法、架桥机施工法、拖拉顶推施工法以及步履式顶推施工法的现场施工适用情况。比选分析如表1所示。由表1分析可知,在桥墩过高、施工场地受限且弯道半径较小的施工条件下,同时能兼顾经济性与安全性的施工方案为步履式顶推施工。

2 顶推施工准备[HJ1.1mm]

2.1 顶推原理及设备

利用步履式顶推设备机械系统“顶”“推”“降”“缩”的4个步骤交替进行,先将组合梁整体顶升托起;然后顶推油缸向前推送一个行程;再将钢组合梁整体下降落于顶升油缸上;顶推油缸再缩缸到底;完成一个行程的顶推;继续进行下一个循环,通过往复顶推步骤,最终将钢组合梁顶推到设计位置。顶推设备立面图见图2。

图2 顶推设备立面图

本项目采用的是TJJ-3200型步履式顶推器,顶推油缸推力为60 t,行程为1 000 mm,顶升油缸顶升力为320 t,行程为250 mm。同时配备了液压泵源系统和同步控制系统。

同步控制系统主要作用:

(1)通过计算机网络集中、精准、高效地对各个顶推器进行控制,确保各顶推点的同步进行。

(2)通过传感器接收各个支墩的支撑反力,监控支撑反力的变化,防止支撑反力过大产生安全隐患。

顶推具体步骤如下:

第一步:设备安装就位,构件由置换支墩支承;

第二步:顶推油缸伸缸,构件向前推移一个行程;

第三步:顶升油缸伸缸顶起,结构自重转移至顶升油缸;

第四步:顶推油缸缩缸,置换支墩拉回至起始位置;

第五步:顶升油缸缩缸,千斤顶回落,一个行程结束。

通过调节左右顶推油缸的速度,弯道外侧速度高于弯道内侧,使内外半径始终保持在弯道桥的同一法线上。在顶推过程中时刻监测横向偏位,出现过大偏位时,立即停止纵向顶推,启用纠偏油缸进行纠偏,使桥梁中线与桥墩中线相对应。

2.2 导梁安装

导梁的作用:

(1)通过设置高强度、低重量的导梁,防止在顶推过程中桥梁发生倾覆。

(2)通过设置变截面的导梁,防止桥梁悬挑产生下挠造成桥梁前端上墩高度不够,可在导梁的辅助下衔接上墩。

导梁长度宜取最大悬臂长度的0.6~0.8倍,且应保证抗倾覆力矩为倾覆力矩的两倍以上。依据上述分析,本案导梁最短长度约24 m,分两段以直代曲,以更好地在弯道顶推中起到辅助作用。导梁与主梁之间采用熔透对接焊缝进行连接,保证顶推过程中整体结构的稳定。导梁结构如图3所示。

2.3 临时支架

2.3.1 拼装临时支架

由于组合梁桥墩高达35 m,组合梁阶段拼装需在临时支架上进行。临时支架立柱采用426 mm×8 mm圆管,支撑采用140×4圆管,柱顶设置HN400×200热轧H型钢分配梁,每节立柱之间采用法兰盘连接。支架基础为条形基础,基础施工时在混凝土顶部预埋16 mm钢板,立柱钢管与钢板之间通过焊接连接。临时支架立面及结构见下页图4~5。

2.3.2 顶推临时支架

顶推临时支架设置在盖梁上,首先在盖梁上打孔,然后采用混凝土将支架顶推位置调平,并在混凝土顶部预埋1.6 cm钢板,钢板与盖梁混凝土之间采用膨胀螺栓连接,接着在钢板上设置600×14钢管支撑立柱,在立柱上设置HN800×300×14×26H型钢横梁,在横梁上设置双拼HM588×300×12×20H型钢纵梁,在H型钢上安装步履式顶推设备。在顶推设备上设置HW400×400×13×21型钢横梁,左右箱体横坡采用垫块调平,整体结构如图6所示。

2.4 顶推施工监控布置

由于钢箱梁采用顶推施工法,每个节点坐标位置的变化与偏离都会影响最终成桥线形。为保证桥梁线形符合设计要求,必须在箱梁顶推施工过程中进行线形监测。线形监测主要内容包括:

(1)箱梁标高监测及轴线偏位监测;

(2)导梁标高监测及轴线偏位监测;

(3)桥墩变形监测;

(4)成桥线形测量。

3 顶推过程

3.1 顶推施工过程

钢-混组合梁施工准备阶段完成后,具体顶推流程如下:

第一步:搭设拼装平台支架,在盖梁顶安装步履式顶推设备;在拼装支架上完成24 m导梁及4节钢组合梁的拼装。

第二步:调试完毕后将拼装完成的结构整体顶推20 m。在推进过程中,注意梁体与临时支撑的间距,确保梁体落在临时支撑的中点。

第三步:在支架上拼装后续2个节段的箱体。

第四步:重复第二、第三步直至所有箱体拼装完成。

第五步:所有箱体拼装完成后,继续顶推,直至钢混组合梁到达设计位置。

为实现弯道顶推过程中梁体的线型准确,避免梁体横向位移过大,对内外半径的顶推速度差进行调节,实现桥梁左右两侧均在弯道半径的同一法线上,外半径的顶推速度为0.2 cm/min,内半径的顶推速度为0.188 cm/min。

3.2 落梁体系转换

顶推完成后,进行结构落梁卸载工序,落梁步骤如下:

(1)钢混组合梁顶推到位后,步履设备顶升,在原设计桥墩上放置垫块,步履顶推设备缩缸落位,将结构荷载转移至临时垫块上。

(2)拆除步履顶推设备,布置卸载顶升油缸和垫块,升缸250 mm,将结构荷载转移至顶升油缸上,抽掉一块临时垫块。

(3)缩缸,将结构荷载转移至临时垫块上,拆除顶升油缸下方垫块,再次升缸,将结构荷载置换至顶升油缸上,抽掉一块临时垫块;重复上述流程。

(4)落梁高度至1 m左右,放置永久支座,并将步履顶推设备放置在钢组合梁横联位置,确保拆除步履顶推设备时,有足够的操作空间,继续落梁施工。

(5)在落梁高度剩余50 cm时,启用顶推设备的纠偏油缸,对桥梁进行横向纠偏。纠偏结束后,利用顶升油缸将组合梁升起2 cm,拆除临时支撑垫块,顶升油缸回缩,将组合梁下放到永久支座上,设置梁体和永久支座之间的连接,完成落梁及体系转换工序。见图7。

落梁时,一共有五个落点,由于路线纵坡为2.44%,遵循先高后低的顺序,在落梁施工时,先落高的11#、10#、9#墩,再落低的8#、7#墩,交替进行。纵坡示意图见图8。

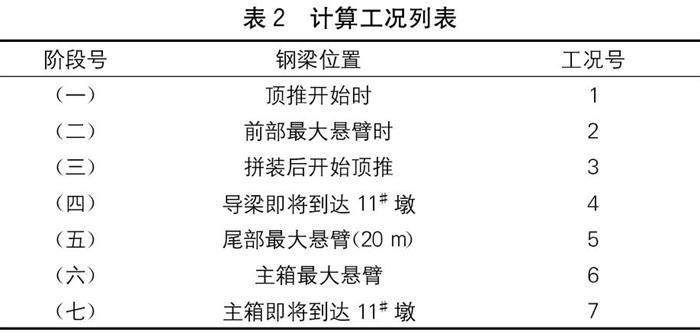

3.3 钢-混组合梁顶推施工有限元计算

以实际桥梁施工为参考依据,通过Midas Civil软件对钢-混组合梁结构进行数值建模,对匝道桥4×40.879 m跨进行结构计算,以验证结构在顶推工况下受自重作用的安全性及稳定性。数值模型见图9。

3.3.2 计算结果

3.3.2.1 数值结果与实际工程对比

取各阶段工况下前导梁的数值计算最大挠度与相同工况下实际顶推施工的挠度值进行对比,见图10。

由图10对比分析可知,各工况下的数值计算结果与实际施工的数值计算结果变化趋势基本一致,实际工程施工产生的挠度值均高于数值计算挠度。

在工况二前部最大悬臂时与工况六主箱最大悬臂挠度出现峰值,数值计算挠度峰值分别为245.3 mm、269.1 mm,实际工程施工挠度峰值分别为261 mm、285.5 mm,对比数值计算与实际工程的挠度值误差分别为6%、8.3%。二者对比结果误差均<10%,较为吻合,验证了数值模拟建模的合理性与计算结果的准确性。

3.3.2.2 结构验算

经过计算,顶推最大反力为762 kN,配置320 t步履千斤顶,可满足要求。顶推导梁强度在工况二下的最大组合应力和剪应力分别为52.99 MPa和4.17 MPa,箱梁强度在工况二下的最大组合应力和剪应力分别为102.6 MPa和2.9 MPa,符合组合应力容许值215 MPa和剪应力容许值125 MPa。顶推刚度在工况四下的导梁最大挠度为261.9 mm,纵移时高程预抬150 mm,满足上墩要求。

由计算可知桥梁最大重量为530.9 t,桥梁总长为163.354 m。可得钢混组合梁单位重量为3.25 t/m,则此时顶推结构的抗倾覆力矩为:

W抗=3.25×40.995×40.9952=2 730.96 kN·m

倾覆力矩为:

W倾=3.25×16×162+29×(16+242)=1 228 kN·m

此结构的抗倾覆系数为W抗/W倾=2.22,>1.5,满足规范要求。

4 结语

本文以钢-混组合梁步履式顶推法施工为工程背景,得到了以下研究结论:

(1)根据现场实际施工条件及难点,对各施工方案的优缺点进行了比选分析,确定了步履式顶推法施工的最优适用性。

(2)对步履式顶推施工的工艺技术进行了总结,并指出了弯道顶推施工的控制要点。

(3)通过Midas Civil软件对顶推过程结构进行计算,验算结果满足规范;将数值结果与实测结果进行对比,二者较为吻合,验证了建模的合理性和准确性。

本文中关于步履式顶推施工的方案选择、工艺、技术关键及计算内容,可为类似的工程施工提供一定的经验参考。

参考文献

[1]陈 鹏,刘 月,李 璇,等.钢箱梁步履式顶推施工力学行为分析[J].国防交通工程与技术,2023,21(6):35-39,68.

[2]范晓震.跨河大桥钢桁梁步履式顶推施工控制探讨[J].中国水运,2023(11):146-148.

[3]吴 磊,杨建锋.曲线钢箱连续梁桥顶推施工技术[J].公路,2023,68(11):153-158.

[4]范 鹏,李志成.钢箱梁顶推施工中导梁结构受力分析[J].科技资讯,2023,21(22):125-128.

[5]宋显锐,魏莹莹,方磊磊,等.大跨钢箱梁桥顶推临时支架结构受力分析[J].结构工程师,2023,39(5):17-24.