冷却流道结构对电机散热性能影响

陈晖 黄镇财 宾海华

摘 要:以135kW永磁同步电机为研究对象,利用CFD仿真方法分析了螺旋型流道、单通道周向Z型流道、和轴向Z型流道对电机散热性能的影响,结果表明:采用螺旋型流道电机机壳散热效果最好,壳体内壁最高温度为358.93K,相比单通道周向Z型流道和轴向Z型流道分别下降了1.69K、46.47K;螺旋型流道的速度均匀性和压力损失均最优,速度均匀性系数和进出口压力差分别为0.948和14.78kpa,永磁同步电机的流道结构可以优先考虑采用螺旋型流道的形式。

关键词:电机 流道结构 散热分析 数值模拟 冷却

1 前言

在“双碳”目标的大背景下,我国汽车产业加速电动化转型,使得新能源汽车发展迅速[1]。新能源汽车驱动电机装机需求大幅提升[2]。电机是机械系统的重要部件。研究电机冷却流道的结构设计和散热,可以提高电机的可靠性和使用寿命,同时还可以减少电机的能源消耗。研究电机的冷却流道结构设计和散热分析,有助于提高电机的散热效率,从而更好地控制电机的运行温度,实现性能优化。

近年来,国内外学者通过不同的流道设计对电机冷却方式进行了各种研究,均取得不同成果。Yao等[3]设计并检验了一种紧凑的新型高功率密度电动机热管理系统,提出了四种不同结构的流道结构:圆形流道结构、单一矩形、两段和三段平行矩形流道结构。圆形流道结构具有最高的结构完整性,但其狭窄的流体区域需要高的压降和泵送功率。李成功等[4]从流道结构上对某型液冷电机常用的四种流道的特性进行了综合比较,同时考虑了流道的冷却效果和进水口之间的压差和流道的出口,比较四种流道的特点并得到优化后续流道结构类型。

电机冷却流道结构设计与散热分析是电机设计中不可或缺的环节,本文对利用CFD仿真方法对比研究螺旋型流道、单通道周向Z型流道和轴向Z型流道对135Kw永磁同步电机散热性能的影响,为电机流道的优化设计提供理论参考。

2 模型建立

2.1 几何模型

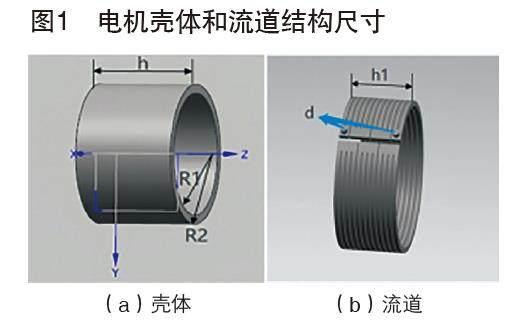

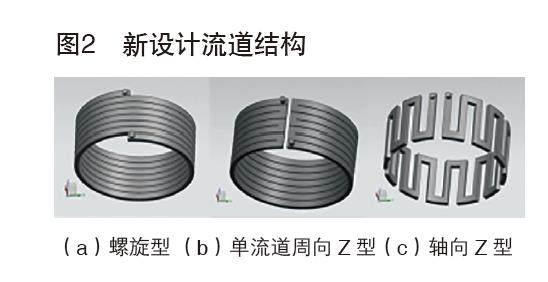

本文以一台额定功率为额定功率为135 kW,功率密度大于13.5kW/kg的永磁同步电机为研究对象。由外部机壳,定子、转子等部件构成,为了简化分析,忽略定子、转子和绕组等部件的影响[5],重点分析流道结构对机壳内壁面温升的影响。电机机壳和内部流道结构尺寸如图1所示,电机高h为180mm,内壳半径为R1为125mm,壳体半径为R2为143mm,机壳内壁即为热源所在区域。流道区域高h1为115mm,出入口直径d为12mm,流道截面尺寸为10mm×8mm。为了对比研究不同流道对电机散热性能的影响,设计了螺旋型流道、单流道周向Z型流道和轴向Z型流道三种不同结构的流道,如图2所示。

2.2 边界条件

电机冷却流道冷却液入口流速为10L/min,温度为338K,出口设置为压力出口边界条件,数值为标准大气压值。电机的散热量为13.5kW,通过计算,热流密度为95494.32W/m2,模拟过程中不考虑机壳与外界之间的热交换,假设流体为不可压缩流体且处于定长流动[6]。管道内流体为湍流,湍流模型选择SSTk-ω模型进行计算。

3 仿真结果分析

3.1 温度场分析

图3是不同流道结构内壁温度分布云图,螺旋型流道结构和单通道周向Z型流道结构壳体温度场分布几乎相同,而内壁的温度场螺旋型流道结构比周向Z型流道结构分布的更均匀,壳体与内壁的最高温相差无几。轴向Z型流道结构的温度场分布不均匀,温升大,机壳的上下两端有明显的局部高温现象。根据表1可知,螺旋型流道结构壳体、内壁最高温度相对较低,为358.64K和358.93K;周向Z型流道结构次之,其壳体、内壁最高温度为360.33K和360.62K;轴向Z型流道结构最高,其壳体、内壁最高温度为405.13K和405.40K。而壳体平均温度,周向Z型流道结构最低,为329.19K;其次是螺旋型流道结构,为331.24K;轴向Z型流道结构最高,为375.24K。

3.2 速度场分析

图8是不同流道速度场流速分布图,从图中可以看到,螺旋型流道是一种螺线形流道结构,没有拐角折弯的地方,流体的流动阻力小,造成的压力损失较小。单通道周向Z型流道和轴向Z型这两种流道结构存在拐角多,增加流动阻力,在折弯拐角处流体的旋转强度较大,产生大量的涡旋,增加了流体的阻力和能量损失。流道内平均流速如下表2所示。根据评估流体速度均匀性方程(1.5)计算得出均匀性系数分别为:0.948、0.947和0.948,说明流体速度均匀性符合要求。流道内的平均流速和速度均匀性系数如表4所示。对比流道平均流速,螺旋型流道结构和周向Z型流道结构分别为1.19m/s和1.20m/s;轴向Z型流道结构流速最快,平均流速达到为1.34m/s。

3.2 压力场仿真结果分析

图9为不同流道压力分布云图,从图中可以看出,螺旋型流道结构和单流道周向Z型流道结构压力呈轴向梯度分布,轴向Z型呈轴向圆周梯度分布。螺旋型流道结构是一种螺线形流道结构,流体只在流道内遇到较小的摩擦力,沿程力较小,所产生的压力也相对较小。两种Z字型在流道的入口处,由于流体的速度较低,压力较高;而在流道的弯曲处,遇到阻力,产生涡流。在流道的出口处,由于流体的速度增加,压力也会降低。螺旋型流道结构入、出口压差最小,为14.78kpa;周向Z型流道结构次之,为24.03kpa;轴向Z型流道结构最小,为45.51kpa;入、出口压差如下表3所示。

4 总结

螺旋型流道是一种流线型流道结构,流体只在流道内遇到较小的摩擦力,沿程力较小,所产生的压力也相对较小。单流道、双流道周向Z型流道结构和轴向Z型流道结构这三种Z字型在流道的入口处,由于流体的速度较低,压力较高;而在流道的弯曲处,遇到阻力,易产生涡流,使得冷却效果有所下降。采用螺旋型流道电机机壳散热效果最好,壳体内壁最高温度为358.93K,相比单通道周向Z型流道、双通道周向Z型流道和轴向Z型流道分别下降了1.69K、10.65K、46.47K;螺旋型流道的速度均匀性和压力损失均最优,速度均匀性系数和进出口压力差分别为0.948和14.78kpa,永磁同步电机的流道结构可以优先考虑采用螺旋型流道的形式。

基金项目:广西高校中青年教师基础能力提升项目(2021KY1043);柳州职业技术学院科研基金项目(2020KB07)。

参考文献:

[1]朱威林,刘远洋.双碳政策下对新能源汽车发展趋势的研究[J].电器工业,2023,(10):52-55.

[2]庄勋.新能源汽车驱动电机发展现状及趋势研究[J].时代汽车,2020(01):47-48.

[3]Yao Z,Saadon Y,Mandel R,et al. Cooling of Integrated Electric Motors[C]// 2020 19th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems. IEEE, 2020.

[4]李成功,杨建玺,赵远方,金乐佳. 高功率密度电机冷却流道的研究[J]. 机械设计与制造,2022(10):129-133+138.

[5]沈超,余鹏,杨建中,张东伟,魏新利.基于CFD的电动汽车驱动电机冷却流道对比研究[J].郑州大学学报(工学版),2018,39(04):41-45+69.

[6]赵志文,胡岩,曹力,等.基于CFD的高速电机冷却结构设计与温度场分析[J].微特电机,2023,51(03):25-30.