汽车数字化车间采集系统的设计与集成

王灵峰 肖玉 刘韩影 杨贵林 于兴林

摘 要:汽车制造是近几年在制造数字化提升中最显著的行业,数字化制造是企业降本增效的必要途径,数智化工厂建设也成为车企数字化转型的重要举措。实现智能制造的前提是企业在生产经营环节完成数字化转变,其中“数据”是信息化和数字化转型的重要产物,同时影响到工厂的效率、成本和质量等重要指标。如何收集数据,建设统一数据平台则是构建数智化汽车工厂的基础,边缘计算的出现,恰恰适应了汽车数智化工厂发展的需要。

关键词:数字化 数据采集

1 概述

在汽车工厂信息化系统中,数据采集系统负责现场生产过程数据的获取,涉及人员、设备、物料、工艺、环境数据,获取的生产数据通过车间网络传输至数据服务器,在经过初步的清洗、过滤等手段后的数据将会应用到可视化、生产执行、质量管理等业务中。

数字化工厂建设的关键是如何利用好生产数据。数据采集系统负责打通生产设备的互联,提供生产各业务系统、设备之间互联互通的物理通道,在此基础上完成数据的获取、预处理、传输、分析,是工厂各业务系统的数据中枢。

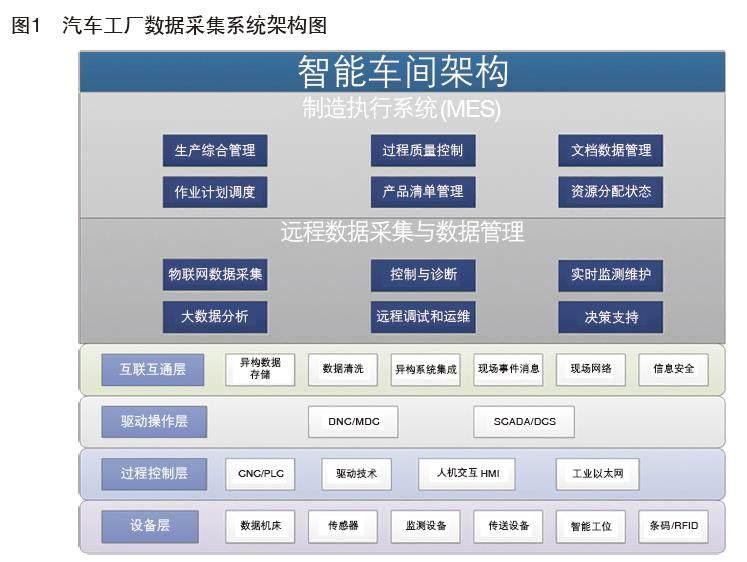

汽车工厂数据采集系统架构如图1所示。

汽车制造有较为复杂的生产工艺和制造工序,而其生产车间内的互联互通场景也非常复杂,具有以下特征:

(1)车间内设备类型复杂,所支持的工业总线或者接口协议也很多。

(2)数据采集覆盖四大车间,面向很多的工艺设备。

(3)不同时期上线的设备同时存在,数据采集前需要对设备接口改造,工作量大。

(4)对工厂网络覆盖和性能要求高,需要工业环网等方式保证网络的稳定性。

针对上述特征要求,汽车工厂的数据采集系统在设计时考虑4层架构。

(1)设备层。该层涵盖了输送、搬运、焊接、检测等一系列设备,比如焊接机器人、焊接控制器、RFID读写器、伺服、变频器等。

(2)网络层。该层的设备主要由网络数通设备构成,像汽车工厂常见的Profinet/Ethernet工业协议网关、工业三层交换机、工业无线AC/AP等。网络设备组建了一张稳定、高效、安全的工业局域网,保证各业务系统、设备间可靠通讯。

(3)数据采集层。服务器上部署的数据采集软件,通过自身的工业协议直接访问设备层的数据,获取原始数据后,对数据进行二次加工并存储,系统具备多种数据转发接口,例如Socket、MQTT、InfluxDB、Mongo DB、Redis等各种转发接口将数据与MES或者ERP系统进行对接。

(4)业务系统层。从以上几层获取的人、机、料、法、环等原始数据,在各个信息化系统中进行处理、分析、计算、展示、如在制车辆的信息、报工数据、过程质量统计等。

2 数字化车间数据采集系统设计方案

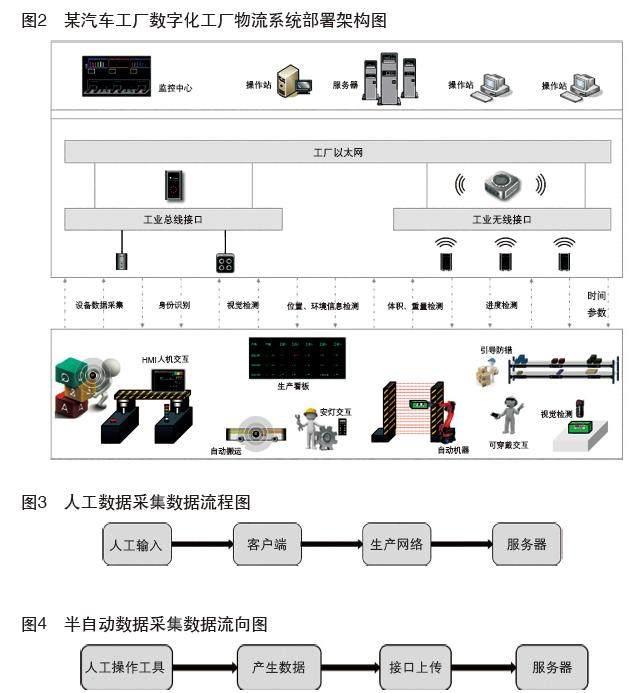

在网络架构的视角去分析数据采集系统,整体可分为三层,分别为设备局域网、车间数据汇聚、业务数据采集。车间工业网络采用交换机成环组网,设计之初要考虑产线、设备、办公等布局,将整个区域切分成多个子区域,各子区域的汇聚交换机组成了单个车间的环网。

在整个生产环节中,有各类工艺、生产等设备参与了上述过程,由于设备年份、类型、通讯能力的等差别,数据采集会有多个不同方式,大致分为3类:自动交互数据、半自动、以及纯手动。

2.1 人工采集

人工采集即原始数据需要人工在业务系统内录入,常见的有工位电脑、手持PDA等设备。人工录入的方式存在滞后、易错、繁琐等问题。例如总装车间随车单,车辆在每个工位完成装配任务后,需要人工在随车单上记录工艺数据,车辆下线后,随车单专人收集并录入数据采集内。

数据采集系统在工位部署了客户端电脑,客户端软件通过HTTP、WebService等方式实时上传至服务器后端。

2.2 半自动采集

半自动采集方式的形态已经接近于全自动方式了,只是在实际生产作业过程中,需要人工使用工具后,才能触发数据的同步,所以在采集方式上也可定义为全自动。比如像总装车间内饰装饰线,工人在安装关键零件后,需要用扫描器准一扫码记录,物料信息会自动录入至数据采集客户端并上传至服务器。

2.3 全自动数据采集

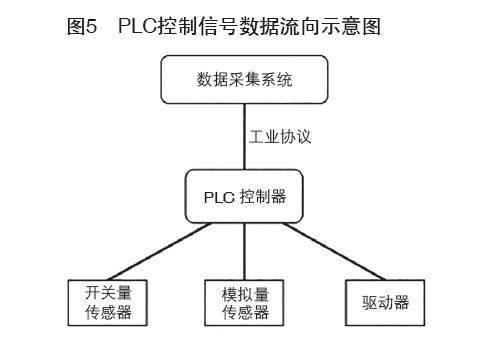

在数字化车间中,大部分生产过程的数据都是通过自动方式采集的,在汽车工厂常见的PLC控制器、KUKA/ABB机器人、焊接控制器、AVI过点等。

针对汽车总装车间内的自动化循环线,它的采集对象主要是PLC控制器,作为产线的控制单元,在经过现场传感器、驱动器状态后可根据编程的控制策略,控制着循环线的运行和停止。

以西门子1500系列PLC为例,它支持第三方系统通过S7协议访问内部数据块,同样也支持外部对其数据的写入,所以数据采集系统需要开发S7协议驱动,即可实时获取产线的运行状态。

在数据采集系统中根据采集数据类型可分为开关量、模拟量,如工件到位,设备运行/停止为开关量,再如温度、流量、压力、VIN码等均已模拟量表示,在采集系统中建模时,这些采集对象以单个标签的方式组态,针对每个标签可以设置访问周期,例如每隔1000ms采集一次,面向实时性高的业务场景可以设置100ms周期,而对时间不敏感的业务数据,可以设置为5s甚至更高。

3 数据集成与存储

3.1 采集数据的集成

汽车数字化车间内设备品牌和型号复杂,产线和工装夹具经过改造和迭代升级,设备的通讯接口也从串口升级到以太网口。

在实际场景中,汽车工厂有很多上层业务系统,如ERP、MES、WMS、PQS、工厂可视化等等,如果这些业务系统直接访问设备,将会造成被访问设备通信负载大,车间网络负载大,如PLC的通信资源被占用,造成主程序扫描和执行周期变长。

对于上述的业务需要,数据采集系统要负责完成原始数据的采集和处理,在各个上层业务系统间提供二次加工的数据,保证数据流的有序和整洁,此时数采系统作为数据中枢的角色,南向负责打通信息化系统和底层设备的工业互联,北向负责将生产数据推送至MES、WMS、PTL等系统。

多源异构数据集成是整合来自多个数据源的数据,屏蔽数据之间类型和结构上的差异,解决多源异构数据的来源复杂、结构异构问题,从而实现对数据的统一存储、管理和分析,实现用户无差别访问,充分发挥数据的价值。数据集成的关键技术包括数据存储管理、数据清洗与转换及数据降维[1]。

3.2 数据库选型及管理

在数据采集系统中数据库是其存储数据的核心工具,大量数据的高速处理与存储,能够连续运行可冗余的高可靠性系统,能够长期保存生产数据,并且具有优良的、高性能的、方便的人机接口,丰富的数据库管理软件,过程数据收集软件,人机接口软件以及生产管理系统生成等工具软件,实现整个工厂的网络化和计算机的集成化。

数据采集功能将现场级的数据采集完成后,所有产线数据后可将重要数据存储至工业实时数据库中以便后期对数据进行查询分析,将普通数据利用数据库连接存储至关系库中。

针对不同应用场景会有实时数据库和历史数据库的划分、关系型数据库。数采系统处理后的数据会自动存储在数据库中。在北向的业务系统如MES可通过数据库接口实时去获取。目前我们使用较多的为SQL Server、MySQL、Oracel等。

除了关系型数据块,在数据采集系统在设计时考虑使用实时/历史数据库,针对工艺敏感的采集对象,比如温度,压力、流量等,需要实时数据库能够准确记录数据的时间戳、值、质量等信息,考虑内存的容量,实时数据库一般设计为10分钟的时效性,在10分钟以后的数据将自动进入历史数据库。

4 结语

数据采集系统作为数字化工厂的数据中枢,实现了业务系统间的互联互通。

为打造数字化工厂和车间夯实了数据基础,在未来汽车产品个性化定制、工厂柔性生产的新模式下,智能制造过程对数据依赖程度呈指数级上涨,如何健壮数据采集系统也是今后长期探索的内容。

基金项目:国家标准化管理委员会工业和信息化部关于下达2022年度智能制造标准应用试点项目-《汽车行业智能工厂和数字化车间标准应用试点项目(GZ06/23-096)》。

参考文献:

[1]陈世超,崔春雨,张华,马戈,朱凤华,商秀芹,熊刚. 制造业生产过程中多源异构数据处理方法综述[J].大数据,2020,6(05):55-81.