金工实训检测评分系统设计与实践

邵伟平 张洪旭

摘 要:为解决传统金工实训教学中学生检测能力下降、教师检测评分任务繁重的问题,以数字化赋能、优化创新传统实训课程的评价方式方法,开发出一套智能检测评分系统,实现金工实训教学中工件检测、数据传输、评分与分析由系统一体自动完成的目标。实践证明,智能检测评分系统提高学生的检测能力与质量意识,教师工作效率提升80%,为实践教学的数字化转型提供可借鉴的新途径。

关键词:教学评价;数字化转型;数据采集;检测;评分

中图分类号:G712 文献标志码:A 文章编号:2095-2945(2024)19-0120-04

Abstract: In order to solve the problems of the decline of students' testing ability and the heavy task of teachers' testing and grading in traditional metalworking training teaching. Digital empowering, optimizing and innovating the evaluation methods of traditional training courses, and developing a set of intelligent testing and scoring system, which realizes the goal that workpiece detection, data transmission, scoring and analysis are completed automatically by the system in metalworking training teaching. Practice has proved that the intelligent testing and scoring system has improved students' detection ability and quality awareness, and teachers' work efficiency has increased by 80%, which provides a new way for the digital transformation of practical teaching.

Keywords: teaching evaluation; digital transformation; data collection; detection; scoring

金工实训是广大高校和职业院校工科专业中的一门实践基础课,结合了理论知识的传授和实际技能的操作训练,对培养学生的技能与劳动意识有重要意义[1]。随着社会经济的发展、科技的进步以及工作岗位技能要求的提高,金工实训的课程内容和教学方法也面临新的挑战[2]。同时,传统的金工实训在多年的教学实践中也积累了一些问题。学生在零件检测技能方面逐渐出现下降现象,教师在检测练习件和教学评价方面的工作负担较重,教学效率较低。针对目前金工实训中存在的问题,数字化赋能,利用数字化技术驱动金工实训教学方式创新,以根除教学中的难题[3-7]。无锡职业技术学院(以下简称“我校”)机械工程训练中心结合多年实训教学经验,开发了金工实训智能检测评分系统,此系统实现了实训教学工件检测、成绩评定由系统一体自动完成的目标。

1 金工实训检测评分现状

作为技能教学课程,金工实训在教学过程中需要对加工零件进行检测与评分。过程为:学生每次练习结束,把零件交给老师检测;老师用测量工具测量,按评分标准要求在评分表上记录成绩;数周实训课结束后,老师根据所记录的各项练习分数,按分值比重对每位学生进行期末成绩评分;成绩评定后,老师把学生的成绩等次输入教务信息化系统。这种检测、评分模式存在着以下一些问题。

学生检测技能下降、不达标。金工实训过程中,学生操作机床做完练习,往往自己不检测,直接把练习件交给老师检测,这种甩手给老师检测的状况导致了学生失去对工件检测的练习机会。学生的检测技能不能达标,检测数据的错误率很高。

学生对教师评分的质疑较多。检测、评分都处于教师端,学生对其加工工件尺寸的信息获取较少。学生有时对老师所评的分数会产生疑惑,甚至为了获取高分而进行质疑。实训过程中需要提高学生对练习件质量的知情度。

教师检测评分工作量大、效率低。金工实训,一个练习件的尺寸往往有多个,一个班级实训过程中有多轮练习,老师对每个学生的每个工件进行测量,检测的工作量非常大。同时期末成绩评定过程中,各项分值的计算繁杂,教师在成绩评定上耗费了过多的精力。检测评分的效率期待提高。现有学校的教学信息化平台,一般只涉及到实训课程排课、日常教学日志填写、期末学生成绩输送等。这种以教师为主的教学方式亟待打破。

针对金工实训检测、评分过程中出现的问题与顽疾,数字化赋能,采用数字化手段实现以学生为主的教学评测方式,提升实训教学效率和质量。

2 智能检测评分信息化系统设计与运行

2.1 实训检测评分一体化方案

检测、评分一体化需要采用数字化技术把检测数据采集与评分整合起来。方案考虑采用智能化量具,此量具具有测量完即可通过无线传输上传至服务器的功能,同时由系统直接记录测量结果。方案利用统计过程控制(Statistical Process Control,SPC)技术构建教学过程成绩评定智能化系统[8-10]。

金工实训检测评分一体化方案由检测数据采集模块、数据通信传输模块和智能信息化系统所组成,如图1所示。其中,智能信息化系统由数据库模块、数据处理、用户界面模块组成。工件的检测由实训学生完成。检测时,学生按照规范测量姿势检测工件,在确认测量姿势正确的条件下,按其测量尺上方的数据确认按钮,测量数据经无线传输模块传送至智能信息化系统的数据库。数据库根据数据类别,进行处理、计算,然后由系统直接输出各项评分与分析态势。方案中,由于检测过程为实训学生的操作训练,难免会因检测操作姿势不准确或失误导致测量数据不正确,因此采用了对检测数据的确认步骤。测量者确认自己的检测方式无误,然后数据传送至智能信息化系统进行计算评分、分析。数据库模块的设计按零件加工工序的要求建立数据模型,定义数据对象、制定数据结构、建立各工序访问的基本数据。用户界面包括系统向用户提问、各种文字图表等结果的输出、用户要求的解释信息的输出。用户界面使用户很容易地向系统提问、下达命令或传递信息,并获得答案、解释与想要的信息。

2.2 智能信息化系统设计结构

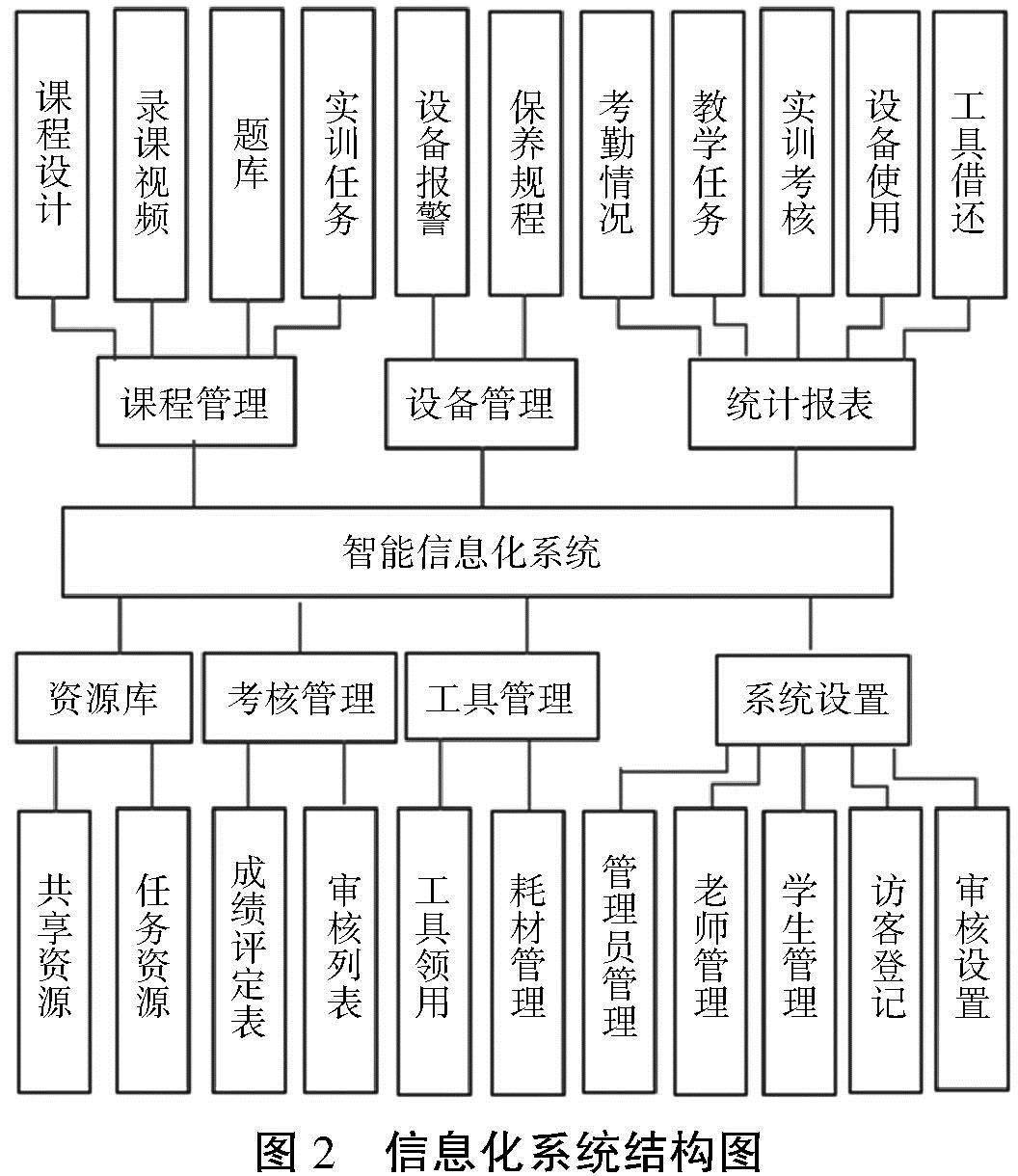

智能信息化系统结构,根据金工实训教学特点,设立了资源库、课程管理、考核管理、设备管理、工具管理、统计报表和系统设置等功能项,如图2所示。

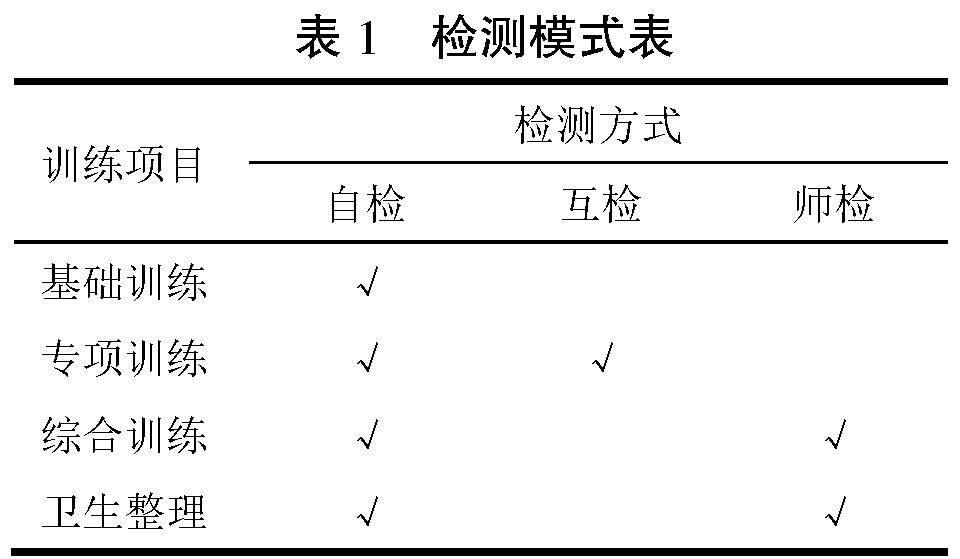

资源库为实训课程的所有资源数据库,设置共享资源与任务资源项,可以上传、修改、删除与在线预览文档图纸音频和视频等。课程管理设置课程设计、录课视频、题库、实训任务项。教师可以在课程设计项里添加、修改课程的授课计划与配套资源等。题库设计为学生在实训课程练习操作前完成一些操机注意事项的选择题,以免学生在一无所知的情况下操作机床造成安全事故。实训任务列出了实训课程的所有实训内容,可以添加、修改、查询和导入实训的内容,里面有任务内容、任务时间、评分标准、评分方式和任务类型等。考核管理设置实训成绩评定表与审核列表项,由系统根据设定的条件自动计算、评分、出成绩。在实训课程的检测模式中设计了自检、互检与师检,见表1。难度简单的课程基础训练项目设计为自检,由学生自己检测工件,检测数据传入系统,即可获得相应训练项目的分数。难度适中的课程专项训练项目设计为自检与互检结合,由训练的两名学生检测练习件,其检测数据输入系统,经系统对比确认后取得训练项目分数,这样有利于学生相互学习提高检测技能。在学生自检基础上,难度较大的综合训练项目需要教师进行师检,如教师输入的检测数据在学生检测数据的波动范围内,则按学生的数据获得项目分数;如教师的检测数据与学生的检测数据相差太大,则按教师检测数据获得项目分数。

设备管理设置设备报警与设备保养规程项,实时推送报警信息和报警记录,以及设备的常规保养维护记录。工具管理设置工具领用与耗材管理项,记录实训课程实施过程中各种工量具以及耗材的领用与损耗。

统计报表设置了考勤情况统计表、教学任务统计表、实训考核统计表、设备使用统计表及工具借还统计表。学生考勤签到,需学生用手机通过WLAN连接教学场地无线局域网,通过场地内网访问签到页面才能签到。此设计使上实训课的学生只有到了实训场地,才能签到,避免学生在其他场所也能在手机APP上签到而逃课。同时签到采用人脸识别技术,避免由其他同学代签。每次签到后,平台自动记录计算课程考勤得分,实现数字化自动点名功能。

系统设置有管理员管理、教师管理、学生管理、访客登记和审核设置等项。智能信息化系统平台PC端WEB版采用B/S架构,跨平台、跨设备、跨地域浏览器打开登录账号即可使用。

2.3 智能信息化系统运行

智能信息化系统的运行,需要教师在PC端打开WEB版信息化系统。通过课程管理、资源库选项,教师对所授实训课程的课程设计、实训任务、题库和授课资源等进行编辑、修改。然后添加授课班级,教师即可对实训课程实施教学。图3为智能信息化系统教学实施过程中的成绩评分图。图3中,学生在完成数控铣削综合训练后,根据每项考核内容对所做的练习件每项自行检测,检测值通过无线传输方式,输入信息化系统的检测结果栏,系统根据设置的评分条件与要求,自动进行评分。教师在系统教师端就能直接看到学生实训的训练情况(练习件的尺寸数据、练习次数与得分等)。

学校机械工程训练中心采用智能信息化系统,实现检测、评分数字化一体完成。学生从进入实训场地签到,到工件练习、卫生打扫、工具整理和实训课结束签退,都由学生在系统相应考核要求下完成。同时,信息化系统对金工实训所用机床进行编号,学生来到实训场地操作机床,经过安装在机床上的视频确认,操机训练学生的操作信息与机床信息对应起来,避免实训过程中学生代替操作训练现象的出现。金工实训教学的智能化、数字化、物联化,实现了传统实践教学的转型升级。

学校金工实训采用智能检测评分系统,教师在实训课程教学实施过程中,可随时利用系统的统计分析功能,了解学生的实时实训动态。图4和图5分别为学生训练次数与失分分析图。学生实训期间,教师打开系统相应的分析图表即可详细掌握课程的实施情况。系统的数字化分析功能可及时反映问题,对学生学习训练情况实时预警、掌握。数字技术的精准化服务,还可以实时捕获和识别学生的课堂行为数据、心理数据等多模态数据,更加全面、准确反映学生的认知提升、高阶思维发展等情况,精准预测和干预学生学习状态,使学生管理更加精准。

3 运行成效

金工实训检测评分系统的设计与运行,解决了原先金工实训练习件检测依赖老师测量,学生检测技能下降的顽疾,促使学生掌握检测技能。同时提升了学生的生产加工质量意识,学生能认识到技能学习不是简单地了解一下加工过程,而是要对加工零件有全面深入的了解和熟悉。智能检测评分系统的应用,大大减轻了教师评分的工作量,由系统直接根据实训训练进度出分数,消除了打分的人为因素,使学生能直观、迅速地获知自己的实训训练情况。

智能检测评分系统经过一年多金工实训四门课程(数控车操作实训、数控铣操作实训、车工实训和钳工实训)的运行,累计2 000多人次检测评分。实训学生出勤迟到人次下降了95%,学生使用工量具检测的正确率提升了90%。学生对工件的尺寸和要求更加关注,学生的质量意识明显提高。教师也从频繁的检测中解脱出来,教学的工作效率提升了80%。如今,教师把精力更多地投入到了对教学内容的研究之中。系统应用后,完成200多人次的相关工种考证培训,完成和申报江苏省大学生创新创业项目3项,获得江苏省职业院校技能大赛一等奖2项。智能检测评分信息化系统支撑了我校“双高计划”数控技术高水平专业群的建设,同时学校机械工程训练中心成功申报江苏省高职院校“优秀实训基地”。

4 结束语

针对教学过程、教学评价的数字化转型,大大提升了教学的质量和效率,根治了传统教学中的顽疾和痛点,让教学重新转为以学生为中心的教和学,增强了学生的主动性和能动性。金工实训检测评分系统实现了教学评价方式的变革,提升了高校实践教学数字化教学、管理和服务水平,驱动高校传统实践教学的现代化进程和技能教育教学高质量发展,为兄弟院校机械工程训练中心的建设与转型提供了借鉴和参考。

参考文献:

[1] 陈翔,赵作福,王俊生,等.基于金工实训课程的综合实践模块探析[J].辽宁工业大学学报(社会科学版),2022,24(3):127-130.

[2] 王国平,刘吉轩,程爽,等.新工科背景下“智能制造导论”课程建设研究与实践[J].机械设计与制造工程,2023,52(7):130-134.

[3] 段华友,杨兴柳,董峰.数字化转型、融资约束与企业创新[J].统计与决策,2023,39(5):164-168.

[4] 李铭,韩锡斌,李梦,等.高等教育教学数字化转型的愿景、挑战与对策[J].中国电化教育,2022(7):23-30.

[5] 韩毅,谢颖冬.教育数字化转型背景下网络安全教育的优化路径[J].中国德育,2023(5):27-32.

[6] 程莉莉.教育数字化转型的内涵特征、基本原理和政策要素[J].电化教育研究,2023,44(4):53-56,71.

[7] 祝智庭,胡姣.教育数字化转型的实践逻辑与发展机遇[J].电化教育研究,2022(1):5-15.

[8] 黄琼,陈远龙,王浩.统计过程控制SPC技术在数字化车间建设中的应用研究[J].金属加工(冷加工),2023(4):10-15.

[9] 李玲,闫敏,王俊涛,等.民用航空铝合金材料生产过程控制方法研究与探讨[J].航空标准化与质量,2022(1):48-51.

[10] 林凯露,林雨晴.基于统计过程中动态控制图的算法设计[J].工业控制计算机,2022,35(6):67-69.