TC4钛合金表面激光熔覆Ti-Al涂层研究

孙永烁 温道胜 钱春光 张铭浩 吕庆华 张明远 王守仁 汪鑫伟

DOI:10.3976/j.issn.1002-4026.20230112

收稿日期:2023-07-21

基金项目:山东省科技型中小企业创新能力提升工程(2022TSGC2215);山东省自然科学基金青年基金项目(ZR2022QE068);山东省自然科学基金面上项目(ZR2023ME043);黑龙江省自然科学基金项目(YQ2020E014)

作者简介:孙永烁(1996—),男,硕士研究生,研究方向为TiAl合金激光熔覆。E-mail:1203087166@qq.com

*通信作者,温道胜,男,副教授,研究方向为金属表面强化和塑性变形机理。E-mail: me_wends@tom.com

摘要:钛合金具有密度低、比强度高和耐腐蚀性强等优异性能,因而被广泛应用于航空航天中,钛合金使用占比成为衡量航空航天设备是否先进的标准之一。由于该合金硬度低、耐磨性差,因此微动磨损成为钛合金零件失效的重要原因之一。为了提高钛合金的抗微动磨损性能,采用激光熔覆技术在TC4钛合金表面制备涂层。实验结果表明,激光熔覆Ti-Al粉末能改善TC4钛合金硬度和耐磨性能。

关键词:TC4钛合金;激光熔覆;抗氧化;耐磨涂层

中图分类号:TB31 文献标志码:A 文章编号:1002-4026(2024)03-0055-11

开放科学(资源服务)标志码(OSID):

Laser cladding Ti-Al coating on TC4 titanium alloy surface

SUN Yongshuo1, WEN Daosheng1*, QIAN Chunguang1, ZHANG Minghao1, L Qinghua1,

ZHANG Mingyuan1, WANG Shouren1, WANG Xinwei2

(1. School of Mechanical Engineering, Jinan University, Jinan 250014, China; 2. Institute of Space Environment

and Material Science, Harbin Institute of Technology, Harbin 150001, China)

Abstract∶Titanium alloys possess excellent properties like low density, high specific strength, and corrosion resistance. So, these alloys are widely used in the aerospace. With the development of aerospace, the usage ratio of such alloys is one of the criteria to measure whether the aerospace equipment is advanced or not. Because these alloys show low hardness and wear resistance, fretting wear becomes an important cause for the failure of titanium alloy parts. To improve the fretting wear resistance, laser cladding was used to produce a coating on the surface of TC4 alloy in this study. The results showed that the hardness and wear resistance of TC4 alloy were improved by laser cladding Ti-Al powder.

Key words∶TC4 titanium alloy; laser cladding; antioxidation; wear-resistant coating

航空、航天领域的飞速发展对材料性能提出了更高要求,钛合金具有密度小、比强度高、耐腐蚀性好、生物相容性好等特点。尤其在航空航天领域,钛合金出色的强度和低密度可以大大降低材料成本,且能长期服役于-250 ℃的低温和550 ℃高温环境中。但硬度低、耐磨性差等缺点导致它对微动磨损极为敏感,易发生黏着磨损、磨粒磨损、氧化磨损和微动腐蚀等,造成压气机叶片失效断裂,因此需要提高钛合金的表面性能[1]。激光熔覆相比于其他表面改性技术,具有与基材结合强度高、粉末选择范围广、可生成非平衡凝固组织等特点,且具有较高的性价比,适用于在金属表面制备防护性涂层[2]。

在众多的金属间化合物材料中,Ti-Al系金属间化合物具有密度低、比强度和比模量高、阻燃性能好等特点,被认为是一种在航空和航天中具有应用前景的轻质耐高温材料,其密度与纯钛相近,硬度、耐磨性能、抗高温蠕变性和高温抗氧化性比钛更高[3-6]。钛铝金属化合物物相主要包括Ti3Al、TiAl和TiAl3,以钛铝化合物为基体的复合材料在很大程度上能够发挥其性能优势,已成为当前的一个研究热点。贺文雄等[7]采用激光熔覆技术在Q235钢表面熔覆钛、铝粉末,通过钛、铝反应获得了Ti-Al金属间化合物复合涂层,分析了熔覆涂层的物相、成分和组织,制备的熔覆层大大提高了基体的显微硬度和耐蚀性能。张晓伟等[8]使用激光熔覆方法熔覆Ti粉末和AlN粉末,通过激光在钛合金表面原位合成了TiN/Ti3Al基金属间化合物的复合涂层,分析并讨论了激光功率能量密度对熔覆层物相含量、显微组织的影响,涂层平均硬度较基体提高了3倍。赵欣鑫等[9]采用激光熔覆工艺,使用Ti4822粉末制备出与TC4钛合金界面相容性好并满足强韧耐磨、高稳定的Ti-Al金属间化合物涂层,结果表明涂层内无裂纹和气孔,涂层的硬度较基体得到了显著的提升。周璇等[10]采用激光熔覆工艺在TC4基体表面制备了TiAl涂层,表现出优异的抗高温氧化性能。Dai等[11]采用激光表面合金化方法,在钛合金表面上制备出了Ti-Al-Nb熔覆层,结果表明加入Nb元素后,减少了涂层的开裂,且有细化组织晶粒的作用。经过高温氧化后,发现Nb元素的加入不仅提高了氧化膜与涂层表面的黏附性,同时促进了涂层氧化膜的形成,Ti-Al-Nb涂层在800 ℃表现出了良好的抗氧化性。以上研究表明,利用激光熔覆技术可以在钛合金表面制备Ti-Al涂层。同时发现,微动磨损失效是航空航天用TC4钛合金零部件的主要失效形式之一[12-13]。然而,目前关于TC4钛合金表面激光熔覆制备Ti-Al涂层,在微动磨损方面缺少系统的研究,其微动磨损机理尚不清楚。

本文利用激光熔覆技术在TC4钛合金表面制备Ti-Al涂层,通过微动摩擦磨损实验研究基体和涂层的微动摩擦学特性,利用白光干涉仪、扫描电子显微镜等分析基体和涂层在微动磨损后的微观形貌、三维形貌、磨痕尺寸和犁沟深度等,最终揭示该合金基体及涂层的微动磨损机理。

1 实验材料及方法

实验基材采用TC4钛合金,熔覆材料为Ti-Al粉末,采用机械混合的方式混合粉末,其粉末质量配比为1:1。实验采用LAM400S熔覆设备(山东雷石智能制造股份有限公司),用同步送粉的方式进行激光熔覆。扫描速度v1=400 mm/min,光斑直径d=1 mm,搭接率为30%,送粉速度v2=0.4 r/min,激光功率P=1 200 W,充入氩气保护。

在激光熔覆试样上截取10 mm×10 mm×8 mm试样,其熔覆层表面经过清理。采用MFT-5000微动摩擦磨损试验机(南京冉锐科技有限公司)进行微动摩擦磨损实验,采用球与平面的接触方式,其中对磨球材料是GCr15钢。微动的主要参数如表1所示。试样磨损表面的三维形貌、磨痕尺寸、犁沟深度通过白光干涉仪进行测量分析。微观形貌和元素分析通过扫描电子电镜(SEM)和X射线能谱仪(EDS)进行表征。

2 实验结果与讨论

2.1 Ft-D曲线图分析

根据采集的数据绘制TC4钛合金的Ft-D曲线图,如图1所示。位移幅值D=80 mm,往复频率f=20 Hz条件下,涂层与基体在不同法向载荷(Fn)下的Ft-D曲线随循环次数(N)的变化规律。从图1(a)~1(d)中可以看出,Fn=40 N时,涂层的Ft-D曲线为平行四边形,表现为完全滑移。在完全滑移状态下,磨损形式是以磨粒磨损为主,伴随有黏着磨损、氧化磨损、疲劳磨损、塑性流动。在Fn=80 N时,涂层的Ft-D曲线为椭圆形,表明微动状态为混合滑移。在Fn=120和160 N下,涂层的Ft-D曲线为直线,其微动状态为部分滑移,磨损比较轻微,损伤主要存在于摩擦副的接触边缘,磨损形式以磨粒磨损、氧化磨损为主,伴随有黏着磨损,沿摩擦副运动方向的位移幅度小。从图1(e)~1(h)中可以看出,在Fn=40 N时,基体的Ft-D曲线为平行四边形,表明微动状态为完全滑移。Fn=80 N时,基体的Ft-D曲线为椭圆形,表明微动状态为混合滑移。当Fn=120和160 N时,基体的Ft-D曲线为直线,表明微动状态为部分滑移。产生部分滑移的原因是,在较高的载荷下,摩擦副接触界面的相对滑动难度较大。

在频率和位移幅值一定的条件下,不同的法向载荷下可以得到TC4钛合金不同的运动工况。主要以部分滑移为主,因此载荷对TC4钛合金的微动运行行为具有显著的影响。

2.2 摩擦系数分析

TC4钛合金微动磨损过程中摩擦系数的变化曲线如图2所示。从图中可以看出,涂层和基体的摩擦系数在早期呈上升趋势,随后逐渐下降,趋于稳定。这是由于TC4钛合金磨损初期表面的完整性较好,同时由于氧化膜的存在导致摩擦系数比较小。经过一段时间,TC4钛合金表面的完整性和氧化膜逐渐被破坏,摩擦系数上升,随后逐渐趋于平滑,这是由于摩擦副接触界面之间产生黏着磨损,摩擦系数上升;当随着磨屑的产生和增加,磨屑充当固体润滑剂,黏着变小,摩擦系数降低,然后磨屑被排出,摩擦系数上升,从而导致摩擦系数的波动,当磨屑的产生和排出速率相同时,摩擦系数开始变得平稳。在低载荷和高载荷时,摩擦曲线出现明显的分层,这是由于接触应力状态决定的,低载荷时接触区是弹性形变,而高载荷时接触区是塑性形变,由于材料的刚度大更容易产生黏着。

由图2(a)可知,涂层随着法向载荷的加大,其摩擦系数降低。当Fn= 40 N时,摩擦系数曲线发生了剧烈的波动,说明材料发生了严重的黏着磨损,摩擦系数为0.52。当Fn=80、120、160 N时,摩擦系数曲线波动较小,摩擦系数分别稳定在0.47、0.18和0.10。可以看出,摩擦系数是逐渐降低的,这主要是因为:(1)在Fn较小时,两摩擦副的接触表面之间主要为凸峰接触,此时接触面积相对较小;随着Fn逐渐增大,两摩擦副之间的接触面积也随之增加,且其增加的速率要大于Fn的增加速率,从而使得摩擦力减小,进而导致涂层的摩擦系数降低;(2)随着Fn的增大,两摩擦副之间的接触区尤其是凸峰的接触点处的局部应力增加,导致材料出现疲劳脱落现象,从而在接触区域形成的磨屑量相对较多,进而降低了其摩擦系数。

由图2(b)可知,基体在Fn= 40 N时与涂层的系数相近,摩擦系数为0.52。在载荷Fn= 80、120和160 N下,其摩擦系数分别为0.5、0.38和0.25,比涂层的摩擦系数大。可以看出,涂层的耐磨性得到了增强。

2.3 微动磨损形貌分析

在微动磨损过程中,GCr15表面对涂层和基体表面产生切削作用,在切削的过程中涂层表面产生了大量的磨屑。

图3(a)~3(d)分别是载荷Fn=40、80、120和160 N下基体的微观形貌。对比涂层和基体分析发现Fn=40 N下,基体的表面存在大量的磨屑,产生黏着磨损,这是由于在完全滑移状态下,产生的切向力对基体的表面进行切削。图4为基体在不同法向载荷下的EDS能谱图,结合图4中的(a)、(b)(对应图3中1、2点)分析发现,在中心和边缘处均含有氧元素和铁元素,产生氧化磨损和黏着磨损。

在法向载荷Fn=80 N下,基体表面存在犁沟和剥落坑,这是因为钛合金表面冷作硬化使摩擦副表面产生严重的塑性变形,金属表面位错增加,导致剥落坑的出现,其运动工况为混合滑移,有小幅度的滑移,出现犁沟。结合图4中的(c)、(d)(对应图3中3、4点)分析发现,TC4钛合金的氧元素在中心和边缘处的含量比较高,而在边缘处的铁元素含量要高于中心处的铁元素含量,说明黏着产生的磨屑通过其相对滑移,将在中心处产生的磨屑转移到边缘处。其磨损机理主要是磨粒磨损、黏着磨损、氧化磨损和疲劳磨损。

在法向载荷Fn=120 N下,中心处磨损较轻,存在少量的剥落坑。边缘处有磨屑的堆积,且存在剥落坑。结合图4(e)和(f)(对应图3中5、6点)分析发现,在中心和边缘处都存在大量的氧元素,且边缘处的铁元素高于中心处的铁元素,可以看到明显的磨屑的堆积,这是由于在中心处产生较大的接触应力,从而产生大量的磨屑,这些磨屑通过混合滑移从中心转移至边缘,并不断地堆积,说明其磨损机理为疲劳磨损、氧化磨损、黏着磨损和磨粒磨损。

在法向载荷Fn=160 N下,中心处磨损较轻,出现了剥落坑和沿微动方向的犁沟。在磨痕边缘处,碾压和黏着痕迹加重,且在边缘处出现了磨屑的堆积,这是由于发生了部分滑移。在高加载力下,磨屑被压实,并且在边缘处出现了剥落坑和疲劳裂纹,发生了疲劳磨损。在法向力和切向力交变作用下,两个相对运动的摩擦副表面产生塑性变形,导致疲劳裂纹产生,随着裂纹的不断扩展,又出现了剥落坑。结合图4(g)和(h)(对应图3中点7、8)分析发现,钛合金表面含有大量的氧元素,且铁元素含量很低,这是由于钛合金基体硬度比摩擦副GCr15低得多,摩擦副表面出现了黏着现象,钛合金产生的磨屑向摩擦副转移,其磨损机理主要是黏着磨损、磨粒磨损和氧化磨损。

图5(a)~5(d)分别是载荷Fn=40、80、120和160 N下涂层的微观形貌。在Fn= 40 N时处于完全滑移区,此状态下涂层表面产生剥落层,出现高低起伏的现象,并发生黏着磨损,同时在法向载荷的作用力下,切削过程中产生的磨屑被压实。图6为涂层在不同法向载荷下的EDS能谱图,通过图6(a)、(b)(对应图5中1、2点)分析发现,铁元素和氧元素含量高,产生了氧化磨损。对于Fn= 40 N,微动运行于完全滑移区的磨损机理主要是黏着磨损和氧化磨损。

在Fn= 80 N时处于混合滑移区,涂层产生了沿运动方向的犁沟,说明发生了磨粒磨损和黏着磨损,这是因为摩擦副的接触面相互摩擦产生磨粒,产生的磨粒在摩擦副相对运动所产生的高温作用下被氧化,在法向力作用下使磨粒压入涂层表面,然后在切向力作用下沿运动方向切削涂层表面,划出犁沟。通过图6(c)、(d)(对应图5中3、4点)分析发现,在磨痕边缘和磨痕中心处发现其含氧量较高,发生了氧化磨损,可以推断出,在此载荷下其磨损机理主要是黏着磨损、磨粒磨损和氧化磨损。

在Fn=120和160 N时处于部分滑移区,在此状态下基本不发生相对滑移,黏着作用较强,产生了较多的磨屑,然后在法向载荷的作用下,产生的磨屑被压实从而出现了磨屑堆积的现象。通过图6(e)、(f)(对应图5中5、6点)分析发现,涂层含有大量的氧元素,说明产生氧化磨损。其磨损机理主要是磨粒磨损、黏着磨损和氧化磨损。Fn=160 N时涂层表面存在犁沟,说明存在磨粒磨损,根据图6(g)、(h)(对应图5中7、8点)分析可以看出,磨痕边缘含有氧元素,中心处只含有氧元素,其磨损机理主要是黏着磨损、磨粒磨损和氧化磨损。

综上所述,对于激光熔覆涂层的试样,在微动运行于部分滑移区时,其磨损机理主要是黏着磨损和氧化磨损,处于混合滑移区和完全滑移区,其主要磨损机理相同,为黏着磨损、磨粒磨损和氧化磨损。

在微动摩擦磨损过程中,其磨损机理主要以磨粒磨损为主,针对这种现象,对磨粒磨损过程中的磨粒的相类型及其尺寸变化进行了分析。在Fn=80 N下其平均磨粒尺寸为11.3 μm,在Fn=120 N下其平均磨粒尺寸为9.6 μm,在Fn=120下其平均磨粒尺寸为3.2 μm。图7为涂层在法向载荷120 N下的磨损坑微观形貌及元素分布图。涂层在法向载荷120 N下的微动磨损中,磨粒磨损是其主要的磨损形式,如图7所示。根据EDS能谱分析可知,磨粒的相组成主要是Al2O3。

2.4 磨痕深度

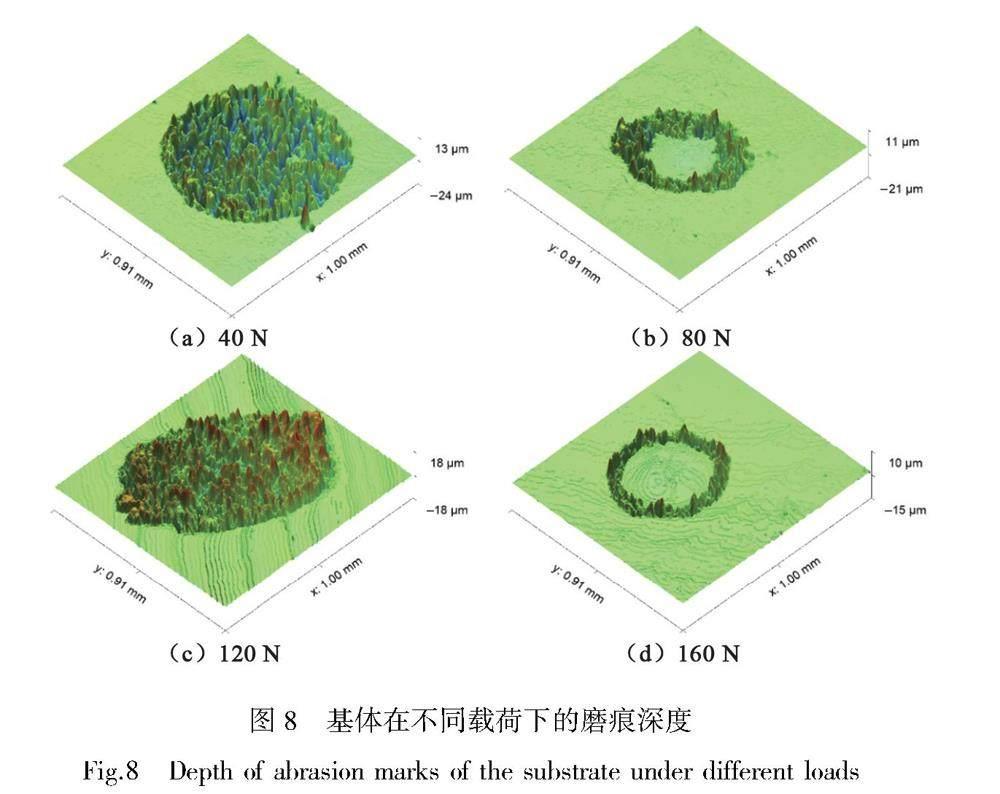

涂层和基体在不同法向载荷(Fn)下的磨损表面形貌如图8和图9所示。从图中可以发现,涂层和基体的磨痕深度与其运动状态有关。基体在Fn=40 N时,切向微动处于完全滑移区,从图8(a)中磨损表面的三维形貌可以看出,在试样表面形成了较深的圆形压痕,磨损较为均匀,并存在磨屑,产生了黏着磨损,其最大磨痕深度为24 μm,磨痕深度曲线呈现W形。当Fn=80 N时,切向微动处于混合滑移区,从图8(b)中三维形貌可以看出,磨痕深度逐渐降低,最大磨痕深度为21 μm,当Fn=120和160 N时,切向微动处于部分滑移区,从图8(c)、(d)中三维形貌可以看出,当基体在Fn=120 N时中心处出现凹坑,并且磨屑在凹坑周围堆积,最大磨痕深度为18 μm。当Fn=160 N时的三维形貌与Fn=120 N时形貌类似,最大磨痕深度为15 μm,且磨痕深度曲线均为U型。当切向微动运行于混合滑移区和部分滑移区时,最大磨痕深度主要受到Fn影响,最大磨痕深度随着Fn的增加而减小,这是由于在法向载荷和切向力共同作用下基体表面材料脱落,产生的磨屑加剧基体的磨粒磨损,产生了较深的磨痕。随着法向载荷的增加,基体的损伤主要是压痕引起的,因此最大磨痕深度逐渐减小。

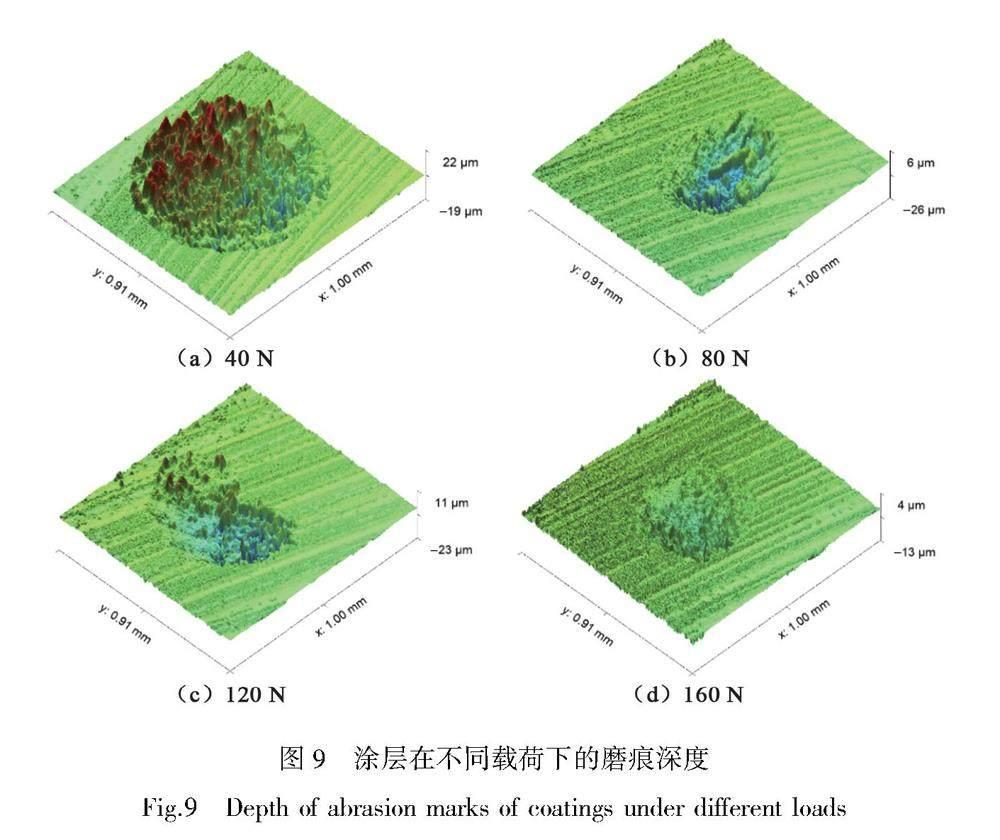

对于涂层试样,如图9所示,其最大磨痕深度与基体具有类似的变化规律。当Fn=40 N时,最大磨痕深度为19 μm,此时切向运动处于完全滑移区,涂层的磨痕深度低于基体的磨痕深度,这是因为涂层的耐磨性得到提高,使其磨损程度减轻,在宏观上表面出磨痕深度较浅的特征。当Fn=80 N时最大磨痕深度为26 μm。当Fn=120 N时,最大磨痕深度为23 μm,此时切向运动处于部分滑移区和混合滑移区,在切向力和较大的法向力的作用下,由于涂层的硬度得到提升,产生的磨屑加剧了涂层的磨粒磨损,最大磨痕深度高于基体的磨痕深度。当Fn=160 N时,最大磨痕深度为13 μm,此时涂层磨痕深度主要是压痕引起的,涂层的磨痕深度较浅。

3 结论

通过涂层和基体的微动摩擦磨损实验发现,在Fn= 40 N时,涂层与基体的磨损形貌相差不大,表面均产生大量磨屑,磨损机制均为黏着磨损和氧化磨损,涂层的磨痕深度低于基体的磨痕深度。在Fn=80、120、160 N时,涂层的磨损表面较为平整,其磨损程度较轻,而基体的损伤主要集中在边缘附近,且发生了疲劳磨损,并且在相同载荷下,基体的磨痕相对较大,产生的磨屑多。因此,通过激光熔覆Ti-Al粉末,TC4钛合金表面耐磨性能和硬度得到改善。

参考文献:

[1]刘莹, 曲周德, 王本贤. 钛合金TC4的研究开发与应用[J]. 兵器材料科学与工程, 2005, 28(1): 47-50. DOI: 10.14024/j.cnki.1004-244x.2005.01.014.

[2]杨宁, 杨帆. 激光熔覆技术的发展现状及应用[J]. 热加工工艺, 2011, 40(8): 118-120. DOI: 10.14158/j.cnki.1001-3814.2011.08.018.

[3]陶辉锦, 彭坤, 谢佑卿, 等. Ti-Al金属间化合物脆性问题的研究进展[J]. 粉末冶金材料科学与工程, 2007, 12(6): 330-336. DOI: 10.3969/j.issn.1673-0224.2007.06.002.

[4]LIN Y H, LEI Y P, FU H G, et al. Mechanical properties and toughening mechanism of TiB2/NiTi reinforced titanium matrix composite coating by laser cladding[J]. Materials & Design, 2015, 80: 82-88. DOI: 10.1016/j.matdes.2015.05.009.

[5]刘洪喜, 李庆铃, 张晓伟, 等. 激光熔覆Ti-Al金属间化合物复合涂层的显微组织和性能[J]. 中国有色金属学报, 2017, 27(6): 1140-1147. DOI: 10.19476/j.ysxb.1004.0609.2017.06.09.

[6]ZHANG W. Experimental study of nano-Al2O3 particles reinforced Fe-based composite coating made by laser cladding[J]. Advanced Materials Research, 2015, 1120/1121: 698-701. DOI: 10.4028/www.scientific.net/amr.1120-1121.698.

[7]贺文雄, 吕志军, 赵健, 等. Ti-Al球磨粉反应等离子喷涂涂层的组织与性能[J]. 材料科学与工艺, 2013, 21(2): 143-148.

[8]张晓伟, 刘洪喜, 蒋业华, 等. 激光原位合成TiN/Ti3Al 基复合涂层[J]. 金属学报, 2011, 47(8): 1086-1093. DOI: 10.3724/SP.J.1037.2010.00641.

[9]赵欣鑫, 肖华强, 游川川, 等. TC4表面激光熔覆TiAl合金涂层的工艺和组织性能[J]. 激光技术, 2021, 45(6): 697-702. DOI: 10.7510/jgjs.issn.1001-3806.2021.06.004.

[10]周璇, 肖华强, 赵欣鑫, 等. TC4合金表面激光熔覆TiAl涂层的高温循环氧化行为[J]. 中国有色金属学报, 2023, 33(2): 400-412. DOI: 10.11817/j.ysxb.1004.0609.2021-42654.

[11]DAI J J, LI S Y, ZHANG H X, et al. Microstructure and high-temperature oxidation resistance of Ti-Al-Nb coatings on a Ti-6Al-4V alloy fabricated by laser surface alloying[J]. Surface and Coatings Technology, 2018, 344: 479-488. DOI: 10.1016/j.surfcoat.2018.03.060.

[12]ZHOU Y, SHEN M X, CAI Z B, et al. Study on dual rotary fretting wear behavior of Ti6Al4V titanium alloy[J]. Wear, 2017, 376/377: 670-679. DOI: 10.1016/j.wear.2016.10.027.

[13]LI Z Y, LIU X L, WU G Q, et al. Observation of fretting fatigue cracks of Ti6Al4V titanium alloy[J]. Materials Science and Engineering: A, 2017, 707: 51-57. DOI: 10.1016/j.msea.2017.09.005.