新能源汽车产品减重方案的实施过程

白耀明

摘要:我国于2020年9月22日,在第七十五届联合国大会上提出:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。”目前新能源汽车发展的瓶颈主要是续驶里程焦虑,解决这一难题主要是有三种途径:一是提高电池密度增加电池容量,提高续驶里程;二是优化电池电控参数减少耗电量;三是减轻整车质量减少耗电量。重点对减重方案措施实施过程及方法进行研究,拓宽产品开发设计思路,确保质量目标的达成。

主题词:碳中和;新能源;汽车;轻量化

汽车产品开发设计的重要目标包含性能、成本、质量和周期。开发一款成功的产品,上述目标都要达成。本文重点研究质量目标达成过程或降低产品质量的措施。以某新能源全尺寸越野车型后桥短纵拉杆减重过程进行说明。

项目介绍

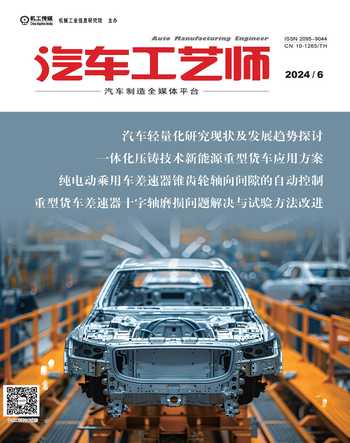

根据项目组的要求,对一款非承载式车身结构的全尺寸越野车型进行减重活动,以提高产品竞争力。动力总成为插电混合动力型,前桥电动机驱动,后桥发动机驱动。后悬架为五连杆整体桥结构,如图1所示。

目前项目处于数据冻结、产品结构确定阶段,该产品已经完成首次产品结构确定,并且完成仿真分析及台架试验,产品性能满足目标要求。为了提高产品竞争力现在根据项目组要求,保证在不提高产品成本的前提下,质量再降低10%;同时需要考虑在确保整车项目周期不延期的情况下制作产品减重方案。

该项目主要减重对象是后悬架中的短纵拉杆,其安装位置如图2所示。

图2 短纵拉杆安装位置示意

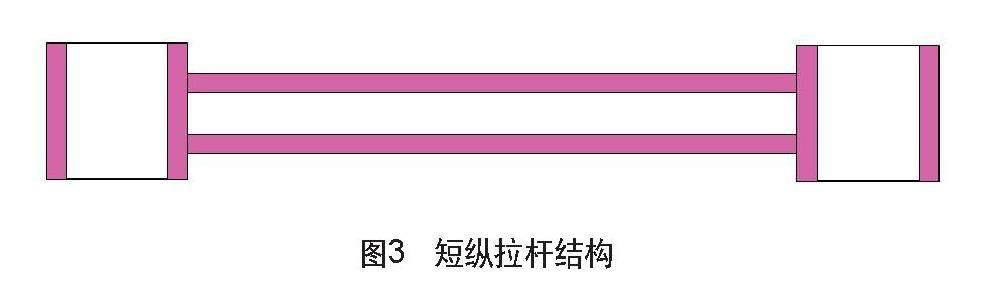

通过焊接将两个套管与拉杆本体两端焊接,两端焊接的套管为壁厚3mm的35无缝钢管,拉杆本体为外直径23mm、壁厚4mm(35钢)冷拔无缝钢管,如图3所示。

图3 短纵拉杆结构

方案制定

根据减重任务,组织相关人员(涉及项目、总布置、产品、仿真分析、试验、工艺及采购等相关部门人员)采用头脑风暴的方式进行方案制定,然后对所有方案逐一分析,最终确定最佳方案。

经过研讨确定四种减重方案(具体见表1),并且从结构、材料、成本及质量等方面进行了对比分析。

表1 短纵拉杆减重方案

方案 本体结构/mm 材料 成本/元 质量/kg

原方案 φ23×壁厚4 35钢 7.26 0.562

方案1 φ25×壁厚2 35钢 5.97 0.340

方案2 φ15圆棒 35钢 6.16 0.416

方案3 φ12圆棒 35钢 5.38 0.266

方案4 φ12圆棒 45钢 5.20 0.266

下面对以上方案逐一分析,以便确定最优方案。

1)方案1,基于总布置以及整车运动校核分析,短纵拉杆本体外直径23mm已经为最大边界,不能再加大,因此否决该方案。

2)方案2,本体结构由无缝冷拔管结构调整为圆棒结构,外直径由23mm调整为15mm;成本降低1.1元,质量降低0.146kg(降低26%)。

3)方案3,本体结构由无缝冷拔管结构调整为圆棒结构,外直径由23mm调整为12mm;成本降低1.88元,质量降低0.296kg(降低53%)。

4)方案4,本体结构由无缝冷拔管结构调整为圆棒结构,外直径由23mm调整为12mm;材料由35钢调整为45钢,成本降低2.06元,质量降低0.296kg;经工艺工程师评估45钢焊接质量不稳定,容易出现焊接裂纹,不建议采用45钢,或者增加焊接后退火处理以降低焊接裂纹风险。

根据上述所有方案的分析并且结合项目总监意见,最终选择方案2,方案3作为可实施方案继续推进。

仿真分析

委托仿真分析部门对优化方案2、方案3进行强度应力仿真分析,这里仅选取四种典型工况进行说明(见表2)。

表2 短纵拉杆减重方案CAE分析结果

工况 工况1 工况2 工况3 工况4

原方案 应力分布

最大应力/MPa 49 34 84 186

方案2 最大应力/MPa 52 36 81 191

增幅/% +6.1 +5.8 -3.5 +2.7

方案3 最大应力/MPa 60 57 87 239

增幅/% 22.4 +67.6 +3.5 +28.5

经仿真分析结果与原方案对比,方案2最大应力小于材料屈服强度(191MPa<315Pa),整体工况应力最大增幅为+6.1%<10%,该方案可行;方案3最大应力小于材料屈服强度(239MPa<315Pa),整体工况应力最大增幅为+67.6%>10%,且三种工况应力增幅超过10%,根据经验判断应力增幅较大,该方案有风险,不可行。

样件制作

1.产品技术状态确定

经减重降本VAVE小组共同确认选用方案3作为最终方案实施。由产品工程师确定技术状态,将技术文件传递至供应商和采购工程师,开启样件生产制作。

2.样件交付及确认

为确保项目顺利推进实施,由采购工程师跟踪样件制作进展,由产品工程师及时处理技术问题。

3.产品质量确认

为保证产品验证有效,需要从以下几方面对产品样件状态及质量进行确认。

1)产品材料化学元素分析见表3,检测结果合格。

表3 化学元素成分分析 (质量分数:%)

元素 C Si Mn P

标准值 0.32~0.39 0.17~0.37 0.50~0.80 ≤0.025

检测值 0.36 0.22 0.59 0.65

元素 S Cu Cr Ni

标准值 ≤0.020 ≤0.25 ≤0.25 ≤0.30

检测值 0.002 0.01 0.03 0.01

2)材料机械性能检测见表4,结果合格。

表4 机械性能分析

机械性能 抗拉强度

/MPa 屈服强度

/MPa 断后伸长率

/%

标准值 >530 >315 >20

短纵拉杆本体 726 508 27

3)硬度检测结果见表5,结论为合格。

表5 硬度分析 (单位:HRC)

维氏硬度 点1 点2 点3

标准值 >18.0

稳定杆支架 17.2 17.4 17.2

4)材料金相分析结果如图4所示。

检测金相组织为铁素体+珠光体,组织比较均匀,边缘未发生脱碳,金相组织正常。

5)焊道检测。经检查交付样件焊角高度合格,焊缝长度合格且饱满,未发现气孔、咬边、焊偏等缺陷。

同批次检测焊缝熔深,焊喉合格,且无内部缺陷。

6)产品磁粉探伤检测。对短纵拉杆本体及焊缝进行磁粉探伤检测,表面均未发现裂纹。

7)产品尺寸检测。检测短纵拉杆本体直径合格,目标要求φ15mm±0.1mm,实际检测为φ15.04mm、φ15.02mm、φ15.04mm和φ15.06mm。

结论:经以上产品检测,各项指标均合格,可以开展试验。

组织实施验证

1.系统台架耐久试验

按照整车姿态搭建系统台架试验,按照以下试验工况开展试验,见表6。

2.整车耐久试验

经与项目组协调确认,有年度改款车型需要开展

3万km综合耐久试验,共两台试验车。即刻决定搭载耐久试验车验证。

经过4个月试验验证,试验顺利结束,短纵拉杆产品无任何失效问题,产品合格。

产品切换

经以上产品方案制定、方案论证、仿真分析、系统台架试验以及整车综合耐久试验,最终确认产品方案可行,可靠性高,产品质量减重目标达成,并且成本降低,该方案可以实施。

结语

通过对本案例实施过程进行总结分析发现,降重改善方案要快速、稳妥地实施,要从需求出发制定合理目标,方案分析以及验证过程至关重要。重点分析现有方案,通过对比分析,仿真验证等措施制定行之有效,确定可实施性强的方案。通过试验前产品状态确认,保证样品状态满足设计要求。该案例的成功实施对以后新能源产品降低质量的方案制定以及验证实施过程有指导作用。

参考文献:

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2] 闵海涛,王建华.汽车设计[M].5版.北京:机械工业出版社,2021.

[3] 李庆利.浅析VAVE在新能源汽车行业的运用[J].汽车实用技术,2021(16):165-168.

[4] 孙继元.现代成本管理[M].上海:上海财经大学出版社,2007.

[5] 贺巍,何寿芳,田忠达.浅谈价值工程及价值分析在汽车行业中的运用方法[J].汽车实用技术,2021,(17):189-194.

[6] 朱平,秦玉彬,吴颂,等.汽车底盘后悬位置零部件台架试验方法应用研究[J].装备制造技术,2022,(10):80-83,92.