一体化压铸技术新能源重型货车应用方案

王青

摘要:介绍了一体化压铸铝合金技术及其目前在国内外应用的主要情况。对一体化技术在新能源重型货车的应用前景做了分析,对新能源重型货车一体化压铸零件的单公斤成本进行了测算。并对一体化压铸技术在新能源重型货车应用面临的挑战进行了较详细阐述。

关键词:一体化;压铸;轻量化;铝合金

伴随着我国新能源汽车行业的迅猛发展,如何提高新能源车的续驶里程,轻量化车身成为汽车行业的一大趋势。根据有关数据,新能源电动汽车整备质量每减少10kg,续驶里程增加2.5km,且对新能源汽车的整车刚度有约10%提升贡献。

铝合金因其密度小,回收率高,近90%的汽车用铝可以进行循环,且其优良的耐腐蚀性使其成为车身明星材料。铸铝占汽车铝合金材料的70%以上。2019年随着特斯拉提出的一体化压铸概念,引发了国内外汽车行业大型铝合金压铸生产的蓬勃发展。一体化压铸技术在新能源车方面有明显的降重优势,降低电池成本及日常人力成本,采用一体化技术后,所需的技术工人大幅减少。

汽车轻量化通过材料轻量化、结构轻量化和工艺轻量化三方面综合应用来实现。一体化压铸技术在以上三方面都有所突破,推动了汽车设计和制造的不断改进。本文通过对一体化技术的介绍和对在新能源重型货车方面的应用前景分析探讨,为未来一体化技术在商用车领域的应用提供参考。

一体化压铸技术

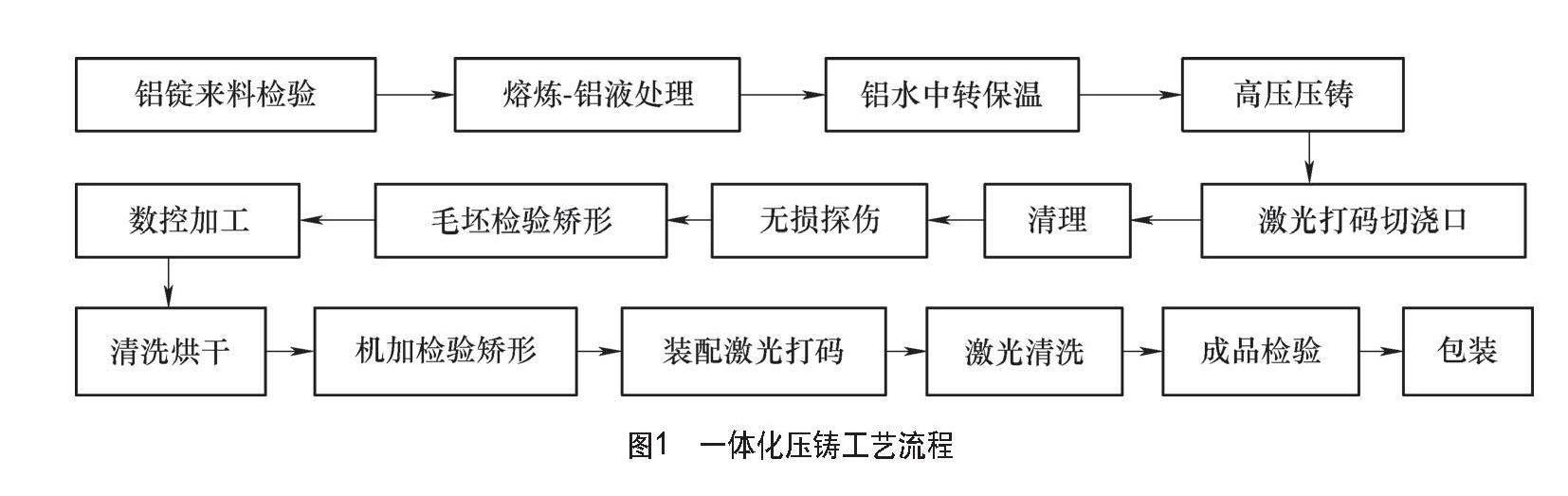

一体化压铸,将原本设计中需要组装的多个零部件重新设计成一个零件,通过超大型压铸机一次性的压铸,直接获得一个大的铸件。超高真空压铸的主要特点:高压、高速,金属液在压力下充型,并在更高的压力下结晶凝固(细小致密)。常见的压力为15~100MPa,充型时间极短,约0.01~0.2s,金属液充填型腔(喷射状、卷流)的速度通常在10~50m/s,适合生产批量大的薄壁、复杂零件。一体化压铸工艺流程如图1所示。

一体化压铸技术国内外车企应用现状

1.国外车企

国内外此项技术目前主要应用于乘用车。

1)特斯拉德州奥斯汀工厂在后地板的基础上,增加前地板(前纵梁)的一体化压铸,前后地板的零部件数量从171个减少至2个,焊点数量的减少超过1600个。

2)大众卡塞尔压铸厂铸造了车身后底板,为未来SSP(可扩展系统平台)电动装置平台的高度创新的平台部件奠定了基础。一体化铸造件取代了大约30个单独的部件,总共减少了10kg的质量。

3)奔驰发布一体化压铸成果,性能提升显著。奔驰全球首发最新科研成果——VISIONEQXX,其中最大的创新在于车身的后部及前部塔顶应用了仿生工程结构部件,整个车身后部是由一块独立完整的铝合金铸件形成。

4)2022年,沃尔沃汽车宣布,瑞典Torslanda计划于2023年开始建行工厂,2025年投产,该工厂将引入大型铝制车身部件铸造工艺。

2.国内车企

1)2023年9月,由重庆赛力斯汽车主导设计、文灿集团制造、帅翼驰材料集团供应材料,三方联合完成了“集成轮罩后地板总成”方案。该方案铸件质量53.2kg,实现了市面上一体化压铸部件中最高的集成度(87合1),应用力劲9000t压铸机,平均壁厚3.02mm,实现28%的轻量化效果。

2)极氪009成功打造全球量产最大一体式压铸后端铝车身(长1.4m,宽1.6m),焊接点减少近800个。

3)小鹏G6的“扶摇”架构采用国内目前唯一量产的前后一体式铝压铸车身,集成零件161个,车身结构一次压铸成形。

4)2022年6月,长安汽车渝北工厂进行改造招标,新建一体式前舱、后地板车间,新增必要的相关工艺设备,形成一体式前舱、后地板年产28万套的生产能力。2022年8月,伊之密中标长安车身一体化压铸项目;2023年1月,长安超大型一体化压铸车身前机舱铸件成功试制(模具尺寸3300mm×2800mm×2000mm,质量约120t)。

3.压铸设备行业

1)广东鸿图2021年底试制6800t压铸机,采购2套12 000t超大型智能压铸单元,后地板和前机舱的样件都已下线,并且联合力劲集团研发16 000t超大型压铸机。

2)文灿股份8台大型压铸机已完成安装调试,6000t半片式后地板(蔚来)、7200t后地板(理想)已下线。

3)托普集团7200t一体化超大压铸后舱样件下线(高合),2021年公司向力劲采购21台套压铸单元,包括6台7200t、10台4500t和5台2000t的压铸设备。

4)美利信2021年6月向海天金属购入2台6600t及2台8800t大型压铸机[1]。蔚来项目,联合海天研发2万t压铸机,宁波海威6800t已安装调试2022年12月试制出极氪后地板。

4.压铸材料行业

1)上海帅翼驰已购买镁铝C611免热处理合金专利使用权,2016年开始研发和推广适用于大型一体化压铸的免热处理合金,2019年开始验证,已实现批量生产,成为国内唯一免热处理合金供应商。

2)中铝集团与理想汽车、长安汽车等主机厂合作,已开发具有自主知识产权免热处理压铸铝合金(ZL2022104185459)并进行应用,完成理想汽车减振塔零件批产试用及某型号后地板样件。

3)山西瑞格授权了Al-Si-Zn免热处理合金专利,通过较多的压铸客户资源,逐步渗透进入特斯拉、小米以及长安的一体化压铸产品。

4)河北立中投资的山东立中新能源锂电新材料项目,墨西哥立中年产360万只轻量化铝合金车轮项目,免热处理,高导热、高导电材料研发中心,已获得合金专利。

5)广东华劲正式将一体化汽车结构件免热处理铝合金新材料列为重点研发攻关项目,已系统掌握了新材料的关键制备技术,并小批量在零件级别本体取样验证。

6)2022年,湖北金洋资源股份发布在高强韧免热处理合金取得突破,称已完成多批次稳定性验证,并交付客户小批量试用[2]。

新能源重型货车应用前景

1.技术分析

以某新能源重型货车为例,考虑到零件变形等问题,选用免热处理材料。材料性能:抗拉强度230~250MPa,断后6%~10%,结合高压压铸特点,零件选择白车身件。设备采用力劲集团子公司意大利意德拉公司OL6200CS压铸机,压铸机尺寸为19.5m×5.9m×5.32m,平台的有效尺寸长和宽均为2.35m,工作台空间可以放下长宽高尺寸在2m以内的任何零件,可以提供最大6218t的锁模力。

2.成本分析

用一体化压铸替代原冲焊方案,对其单公斤零件成本进行初步估算见表1。成本分为材料成本和制造成本。

(1)材料成本 根据钢铝密度、性能参数,按照降重15%测算。钢制零件质量为78kg,一体化压铸零件总质量为66kg(对称件)。直接材料价格:分别取钢、铝两种金属价格现价测算原材料成本。

(2)制造成本 计算压铸机、压铸模具折旧、电费及人工等。以年产10万件、10年生命周期计算,一体化生产线投资近2.5亿元。模具总投资2000万元,模具寿命8万件生命周期折旧。

1)用零件费用除以零件质量计算得到一体化压铸零件成本约35元/kg。

2)零件降重15%,减少冲压模具50套、焊点数量820个、焊接螺母数量120个,提升生产效率80%。

3)一体化压铸技术技术壁垒高,前期开发废品率高(特斯拉前期不低于35%),零件开发与模具厂家进行先期对接。开发应设计和工艺(冲、焊、涂、总及铸)联合针对应用零件进行分析。

4)一体化压铸岛(压铸机和模具,周边需要配套熔炼炉、机边炉、取件和清理喷雾机器人、切边设备、机加工机床、检测设备、冷却系统、排气系统等组合在一起的压铸生产单元)据投入2亿~4亿元。

5)开发前期对材料性能,产品结构设计,铝钢连接验证,前期选择目前成熟的6000~8000t或以下压机开发零件提高开发成功率。

3.面临的挑战

(1)工艺方面 一体化铸件浇注质量高,充型时间长,对其可制造性(壁厚分析、分型面分析、拔模角度及顶杆位置分析)、模流分析(流动前沿形态、卷气情况、渣包分布、充型温度等流动分析和凝固分析)、模温控制(影响冷隔、缩孔、气孔及变形等缺陷)、模具密封(高真空压铸涉及的主分型面、模芯侧面、镶块侧面、型芯密封、顶针密封及压室密封)工艺设计要求高。

一体化压铸过程中因裹气、补缩、变形等问题产生的流痕、龟裂纹、冷隔、缩陷、印痕、夹皮剥落、烧蚀、麻点及裂纹等缺陷可导致铸件因缺陷而报废;铸钢连接所涉及的电阻焊、气体保护焊等工艺,由于钢和铝的导电率、热传导等物理特性相差甚远不适用于钢件与铝件的连接。胶粘、热熔自攻丝铆接、自冲铆接及螺栓联接等工艺是钢铝连接的可行工艺[3]。对新的连接工艺研究和一体化压铸工艺问题的解决,迫使企业不断加强研发投入和提升技术人员的工艺水平。

(2)材料方面 压铸件需要免热处理铝合金材料,因为传统铝合金压铸件为获得高延伸率需热处理,而一体化铸件尺寸大,若增加热处理则造成的形变及表面缺陷问题大,废品高。

免热处理材料为专利材料,美国铝业公司、德国莱茵菲尔德对免热处理铝材早有研究并拥有成熟的合金牌号;国内企业也在积极研发适用于大型薄壁压铸件的免热处理材料,目前拥有相关专利的既有压铸生产商如广东鸿图,也有再生铝生产商如立中集团、瑞格金属、永茂泰等,高校如上海交大等。免热处理材料开发和上下游息息相关。

虽然免热处理合金研发不存在高不可攀的技术门槛,但需要上下游材料企业,压铸厂、模具厂、整车厂合作研发。研发壁垒不仅在于合金成分调整、工艺路线调整,关键是材料生产商和压铸厂,整车厂绑定合作,不断试错,生产出符合整车性能要求的材料。

(3)模具及设备方面 模具制作的难点在于模具设计和原材料的选取,型腔精度、热平衡、密封性要求高,所以提高了模具制作的难度。

根据有关资料显示,铝合金模具的使用寿命与其锁模力有关,6000t以上的超大型压铸机模具寿命8万次左右。未来,12 000t的大型一体化铸造机,其配套模具使用寿命会更短。而冲压件的模具寿命内普遍在几十万次。

一体化压铸1000万元模具费与其使用寿命次数少的矛盾,对批量车辆成本的控制极为不利。一体化模具单环节的净利润最高,技术壁垒最高。压铸机需超大吨位,高良率、一致性、稳定性、超大吨位压铸机产能短缺,资金壁垒高(锁模力高于5000t的超大型压铸机裸机单价在2500万元以上)。

结语

特斯拉在一体化压铸方面实现了重大突破,据目前公布的“开箱工艺”预计将电动汽车生产成本降低50%,并将工厂空间减少40%,并将开发一款乘用车的周期缩短至2年内,彻底颠覆了电动汽车的设计到制造。

随着一体化压铸技术的不断突破与应用,一体化压铸产品范围在电池托盘等零件的拓展,铸件批量吨位的增加,将进一步降低单公斤零件生产成本。在未来政策和双碳目标推动下,重型货车新能源车辆对整车轻量化的需求增加,铝合金应用的进一步增长,一体化压铸技术市场前景将更为广阔。

参考文献:

[1] 陶永亮,娄梦妮.新能源汽车销量促进压铸产业及一体化压铸发展[J].铸造设备与工艺,2022(2):52-55.

[2] 陶永亮,张明怡,向科军,等.一体化压铸促进铝合金材料创新与发展[J].铸造设备与工艺,2022(4):67-70

[3] 李福贵,顾成波.压铸及多材料连接工艺在新能源汽车车身中的运用研究[J].机械工程师,2021(8):60-62.