电磁铁传热特性及散热优化的数值模拟

李英杰 陈川 张瑜 李强 司国雷 宋鹏

doi:10.11835/j.issn.1000.582X.2024.05.005

收稿日期:2023-04-02

基金项目:国家重点研发计划项目(2019YFB2005104);成都市重大科技创新项目(2021-YF08-00012-GX)。

Foundation:Supported by National Key Research and Development Program (2019YFB2005104), and Major Science and Technology Innovation Projects in Chengdu (2021-YF08-00012-GX).

作者简介:李英杰(1997—),男,硕士研究生,主要从事液压技术研究,(E-mail)1005454565@qq.com。

通信作者:司国雷,男,博士,研究员,(E-mail)15388119104@163.com。

摘要:电磁铁是电液控制系统的核心液压元件,被广泛应用于航空航天和石油工业等领域,但电磁铁工作产生的焦耳热和电磁损耗会导致温度迅速升高、局部热应力和不均匀膨胀变形,严重影响稳定性和使用寿命。笔者采用有限元软件研究电磁铁温度、应力及变形的演化规律,分析导热套筒散热与强制对流散热对其热性能的影响规律。结果表明:随着线圈功率增大,电磁铁的最大温度、热应力和变形量均线性增大;随着套筒厚度增加,稳态的最大温度、变形量和导热量线性减小,温降幅度为12.5 ℃/mm;随着流速增加,最大温度、热应力和变形量显著减小,温降幅度45.5 ℃/(m·s-1),说明增强导热和对流均能提高电磁铁热性能且对流更为显著。

关键词:电磁铁;传热特性;导热与对流;数值模拟

中图分类号:TK121 文献标志码:A 文章编号:1000-582X(2024)05-024-13

Numerical simulation of heat transfer characteristics and heat dissipation optimization for electromagnets

LI Yingjie, CHEN Chuan, ZHANG Yu, LI Qiang, SI Guolei, SONG Peng

(Sichuan Aerospace Fenghuo Servo Control Technology Corporation, Chengdu 610000, P. R. China)

Abstract: Electromagnets, serving as core hydraulic components in electro-hydraulic control systems, are widely applied in aerospace and petroleum industries. The operational generation of Joule heat and electromagnetic loss results in rapid temperature increase, local thermal stress and uneven expansion deformation, significantly affecting stability and service life. The evolution of temperature, stress and deformation in the electromagnet was studied using finite element software, and the influence of heat dissipation, with considering both heat conduction sleeve and forced convection, on its thermal performance was analyzed. The results show that the maximum temperature, thermal stress and deformation of the electromagnet exhibit a linear increase with the increase of the coil power. Additionally, the steady-state maximum temperature, deformation and thermal conductivity demonstrate a linear decrease with an increase in sleeve thickness, with the temperature drop recorded at 12.5 ℃/mm. Moreover, as the flow rate rises, there is a notable decrease in maximum temperature, thermal stress and deformation, within a temperature drop range of 45.5 ℃/(m·s-1). This indicates that both enhanced heat conduction and convection contribute to improving the thermal performance of electromagnet, with convection exhibiting a more significant effect.

Keywords: electromagnet; heat transfer characteristics; conduction and convection; numerical simulation

电磁铁是电液控制系统中的核心液压元件和重要组成部件,利用线圈通电后产生的电磁力带动衔铁组件及铁芯组件的机械运动,实现对油路及各种阀门的开合、推力器的驱动等功能,已广泛应用于航空航天、石油化工、船舶工业等领域[1-2]。随着技术的发展,电磁铁朝着小型化[3]和高可靠[4-5]的方向发展,而其线圈发热量大和散热能力差造成温度过高和热应力过大等问题已成为限制电磁铁发展的重要因素。在电磁绕组持续通电时,产生的焦耳热和电磁损耗会导致温度迅速升高,电磁组件会发生不均匀的热膨胀变形,部件的变形和错位会加速电磁阀的磨损,同时高温环境也会降低材料的疲劳寿命[6],使电磁阀更容易发生结构断裂等意外故障。如何提高电磁铁的稳定性、减小高温对稳定性的影响,学者们从实验、理论分析和模拟[7-11]这3个方面展开了研究。

Gosselin等[12]研究了电磁铁结构对磁性能和热性能的影响,通过在线圈中插入高导热材料的冷却盘以优化电磁铁的热性能,推导了固定磁感应强度下最高温度最小的电磁铁最优几何形状。Yang等[13]在Gosselin的研究基础之上,从热和电磁的角度优化电磁铁设计,插入由高导热材料制成的冷却盘,将热量输送到固定在恒温的盘表面(散热器)并分析热传导和电磁性能的定性趋势,综合推导出电磁铁最佳性能设计。Wei等[14]基于熵耗散原理,推导了插入高导热材料时电磁铁的平均温差,并利用熵耗散极值原理将其作为传热优化的基础。Chen等[15]研究了最小平均温差随电磁铁体积和磁场的变化规律,给出了相应优化结构,并基于熵耗散率最小化原则对电磁铁进行了多学科优化。Chen等[16]基于结构理论和熵理论,提出了一种基于磁感应最大和熵耗散率最小的复目标函数,并利用该复合目标函数对电磁铁进行了优化设计。Liang等[17]基于热路相似理论建立了针对密封电磁继电器的热阻热源基本理论模型,利用最小能量原理建立热网对线圈通断电情况进行了拓扑分析,推导出电磁继电器基本传热路径,为后续的优化设计提供了指导依据。Son等[18]利用铜在环境温度下的电导率热系数推导出线圈温度与耗散功率的关系,研究了一种测量电磁铁内部线圈温度的方法。Liu等[19]采用分布式光纤传感技术测量电磁阀绕组的温度,利用有限元方法建立描述电磁阀温度的电磁热-力学双向耦合模型,将模拟绕组温度、反电阻法测量温度与光纤温度测量值进行比较,说明了光纤测温方法的可行性和准确性。在数值模拟方面,Liu等[20]采用二维轴对称模型对电磁阀进行电磁-热耦合分析,研究表明电磁阀在高温下长时间运行后,内部可能会出现过高的温度和热应力,虽然热应力不会超过材料的屈服强度,但高温会使线圈绝缘材料失效,如果没有适当的冷却方式,电磁阀很快就会失效。Dolan[21]结合实验设计和二维有限元模拟研究了直流电磁铁的线圈形比、支撑厚度比、支撑高度比和支撑顶部比等几何参数的影响规律,提出了电磁铁最优几何形状。Li等[22]采用有限元方法建立电磁阀热-结构耦合模型研究了电磁阀失效问题,发现当工作参数超过材料临界值时,线圈内会出现高温和应力不均现象,高温会熔化绝缘层使线圈短路,同时热膨胀产生的热应力加上机械应力会挤压线圈,研究结果为电磁阀的失效机理研究和延长寿命研究提供了参考。刘少克[23]建立了中低速磁悬浮列车用混合悬浮电磁铁的Maxwell二维温度场仿真模型,对其温度场特性进行了分析,并与传统纯电励磁结构的悬浮电磁铁进行了比较。何维林等[24]建立了针对磁悬浮列车用箔绕与线绕的电磁铁温度场模型,发现由于箔绕电磁铁在铁芯方向基本没有绝缘层,可提高电磁铁沿铁芯方向的散热。王春民等[25]基于ANSYS有限元软件对电磁铁进行了温度场稳态及瞬态仿真,得到线圈温度随时间的变化规律以及电磁铁其他部分的温度场分布。任延飞等[26]建立包含电磁-热-结构的多物理场有限元模型和系统动力学混合建模的分析方法,获得准确的温度场分布和关键参数的变化规律,结果表明由温度场引起的参数变化对电磁阀动态特性有很大影响。孙宾等[27]等通过实验和仿真分析了某航空发动机控制系统用电磁阀工作过程的温度变化,发现电磁阀的温度场分布和最大温升主要由环境温度和本身通电发热状况决定,同时其内部结构和环境大气的散热状况也会对电磁阀的温度分布产生重要影响。

综上所述,学者们对电磁铁的温度变化规律和超温失效机理进行了研究,发现温度过高时电磁铁会出现绝缘层熔化、线圈短路和热应力损伤等问题,在数值模拟中主要进行电磁铁的电磁热分析和温度分析,鲜有人建立完整可靠的电磁-热-流-结构模型进行多物理场耦合研究,且鲜有人研究采用何种措施降低电磁铁在工作过程中的温升及热应力大小和分布,对比热传导和热对流2种散热方式对电磁铁发热过程的影响规律等。因此,笔者采用COMSOL Multiphysics有限元软件,以某型号航空发动机控制系统用小型电磁铁为研究对象,建立电磁-热-流-结构多物理场耦合模型,研究电磁铁的温度、热应力和变形量随线圈功率的变化规律,分析利用导热套筒的热传导散热与强制对流散热2种方式对电磁铁热性能的影响规律。得出的结论有助于提高现有电磁铁工作的稳定性和可靠性,并为电磁铁电磁阀的结构设计和散热优化提供方法和思路。

1 模型及方法

1.1 物理模型及假设

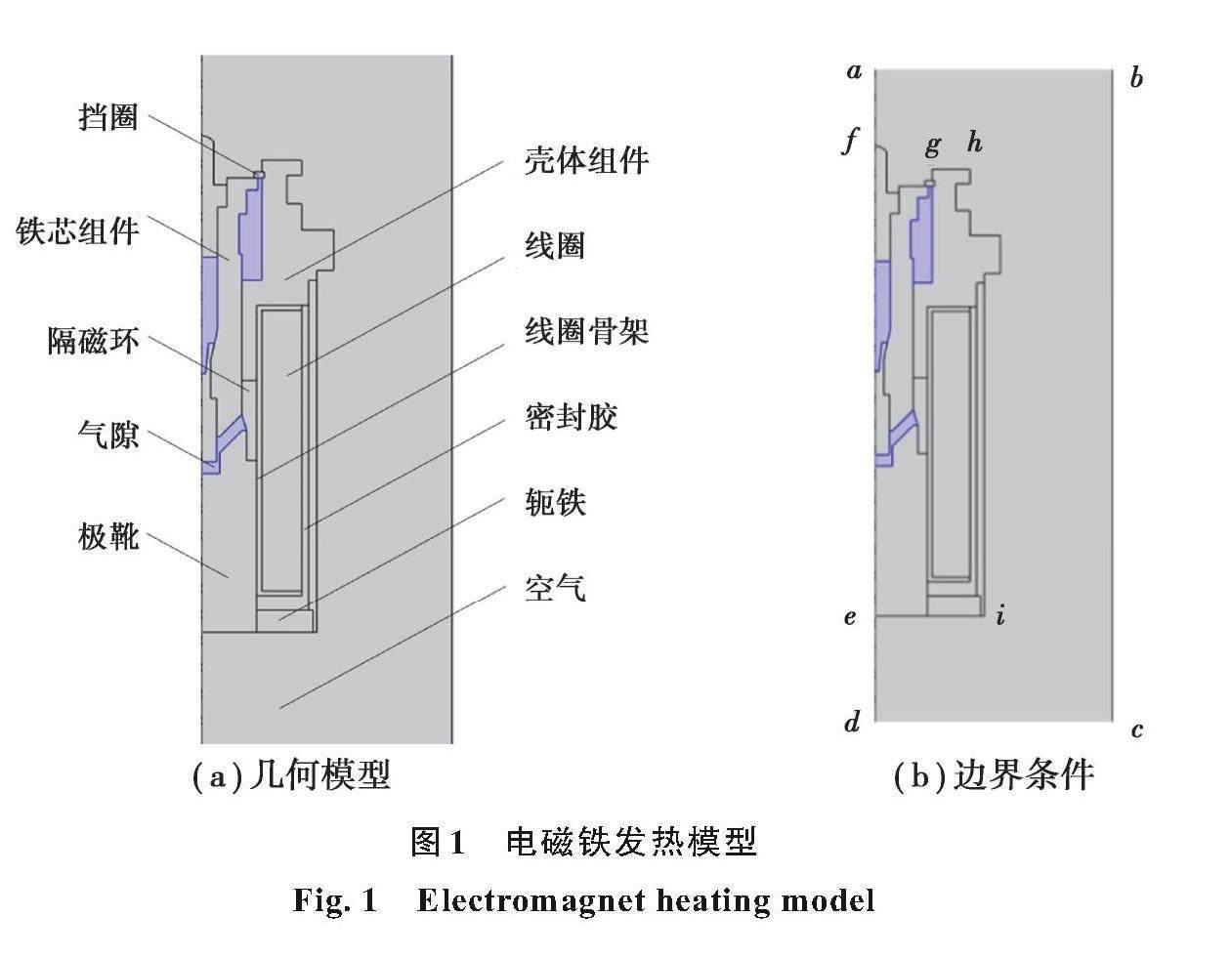

以某型号航空发动机控制系统用小型电磁铁为研究对象,建立的电磁铁发热几何模型如图1(a)所示,主要由壳体组件、铁芯组件、线圈、骨架、隔磁环、极靴和轭铁等组成,线圈骨架和外壳间隙中充满绝缘密封胶,同时在铁芯组件与壳体组件间存在空气间隙。在电磁铁工作时,线圈通电产生电磁热,会在电磁线圈处产生局部高温,通过热传导的方式引起整体的温度变化以及结构的热膨胀变形。为优化散热效果,减小电磁铁的温差和局部热应力,研究了壳体外安装导热套筒和外部存在强制对流时电磁铁的温度分布规律。用符号定义文中研究参数,定义电磁铁变形量为X,mm;热应力为S,N/m2;导热套筒厚度为D,mm;线圈功率为Pw,W;导热量为,W;传导热通量为qm,W/m2;对流热通量为qh,W/m2。

针对该物理过程,为合理地简化计算模型,作出如下几点假设:

1)几何中忽略倒角和圆角,简化为直边;

2)电磁铁发热模型中未计算弹簧力和电磁力,因此忽略弹簧结构;

3)忽略电磁铁局部非对称结构(灌胶孔、引出线孔等),简化为二维轴对称模型。

基于上述几点假设建立了二维轴对称电磁铁发热模型,整个计算域长为100 mm,宽为25 mm,电磁铁外形尺寸长50 mm,宽12 mm,相应结构材料及尺寸参考某型号电磁铁。

电磁铁发热模型中,不同物理场的边界条件设置如表1所示。其中n为法向单位向量;P为压力,Pa;为流体速度,m/s;为结构变形速度,m/s;T为进口流体温度,℃;q为热流密度,W/m2;为磁矢势,Wb/m。在湍流模型中设置cd边界为速度进口、ab边界为压力出口、电磁铁外表面和流道边界bc为壁面无滑移边界;在传热模型中设置电磁铁外表面为表面对环境辐射边界,流体进口cd边为定温边界,温度等于进口流体温度,其余则为绝热边界;在力学模型中设置电磁铁安装面gh为固定约束边界,其余均为自由约束边界;磁场模型中设置电磁线圈基本参数,其余边界均为磁绝缘边界。初始时刻温度Tin等于环境温度Tamb,为20 ℃,流体速度uin=2~10 m/s,结构变形速度=0,线圈功率为13~75 W。

1.2 控制方程

在电磁铁发热模型中,主要涉及到电磁场、流场、热场和结构力学的多物理场耦合过程,通过电磁场的计算得出电磁铁工作状态下的磁通量和电流密度,进而得出电磁热耗散并将其作为热源项耦合进广义传热方程中,同时在传热过程中,通过对流项得出流动过程对温度分布的影响情况,实现流场温度场的耦合。此外,通过传热计算得出的电磁铁温度分布情况,得出不同材料的热应力分布,再耦合材料力学特性得出相应的热膨胀变形量,实现传热和结构力学的耦合。

通过求解麦克斯韦方程组[28]得到电磁场变化过程

, (1)

, (2)

, , , (3)

式中:H为磁场强度,A/m;J为电流密度,A/m2;B为磁感应强度,T;DE为电位移矢量,C/m2;E为电场强度,V/m;为电荷密度,C/m3;t为时间,s。电磁场矢量与介质的电磁特性有关,除上述麦克斯韦方程组外,还需用于描述介质特性的本构方程:

, , , (4)

式中:为真空介电常数,=8.85×10-12 F/m;为相对介电常数;为真空磁导率,×10-7 H/m;为相对磁导率;为电导率,S/m。

电磁铁发热模型中存在热传导、热对流和热辐射3种传热方式,其中,辐射传热可简化为边界热源,只考虑电磁铁表面向环境的辐射换热量。根据广义传热方程有

, (5)

式中:等式左边第一项为非稳态项、第二项为对流项,等式右边第一项为导热项、第二项为热源项;ρ为材料密度,kg/m3;Cp为恒压热容,J/(kg·K);k为导热系数,J/(kg·K);热源项为电磁热耗散Qe,包括电耗散Qrh与磁耗散Qml。由于模型为时域计算,因此Qml=0,电耗散Qrh表达式如下:

, (6)

。 (7)

将辐射传热简化为电磁铁表面向环境的热辐射,作为边界热源条件添加进传热方程中,

, (8)

式中:为表面发射率,由于主要为壳体表面的对外辐射散热,取=0.4;为Stefan-Boltzmann常数,等于5.670 4×10-8 kg/(s?·K?)。

对于存在强制对流散热的电磁铁发热模型,由于表面结构较为复杂且流动速度较大,故采用-湍流模型描述该流动过程,同时将外部流体考虑为不可压缩牛顿流体,考虑黏性耗散,其流动控制方程如下:

, (9)

, (10)

, (11)

, (12)

, (13)

, (14)

。 (15)

式中:K为黏性作用项;I为单位矩阵;F为体积力,本文模型中流体只受重力的影响,无其他外力;k为湍流动能,m2/s2;为湍流耗散率,m2/s3;和分别为动力黏度和湍流动力黏度,Pa·s;、、和均为湍流模型参数,在本文中分别取值1.44、1.92、0.09和1.30。

文中模型主要考虑的受力及变形是由温度变化引起的热膨胀和热应力,无其余附加载荷,热应力及结构力学的控制方程为:

, (16)

, (17)

, , (18)

, (19)

式中:为热应力;为热膨胀系数,1/K;FV为附加载荷,本文不考虑外力作用的影响,故FV=0。同时定义材料杨氏模量EV (N/m2)与泊松比,通过求解计算域的受力与屈服应力的关系得出电磁铁的位移速度和最终变形量。

1.3 材料参数

计算模型中,壳体组件、极靴、铁芯和轭铁为电磁纯铁材料,铁芯顶头、铁芯脚和隔磁环为不锈钢材料,为简化计算过程,忽略了材料密度、导热系数等物性参数随温度的变化,相应的物性参数值见表2所示。电磁线圈为漆包线,匝数2 150匝,电阻为60 Ω,线圈导线电导率222.3×105 S/mm,线圈导线截面积31 416 μm2。

2 结果与讨论

2.1 电磁铁温度变化及变形过程分析

本节讨论了线圈功率为46 W且不存在强制对流时电磁铁温度与应力分布情况。图2为电磁铁整体温度分布随时间变化云图,可以看出,在t=0.1 min时,通电后线圈均匀发热且温度逐渐增大,由于内部热量以热传导为主,在线圈骨架和密封胶温度有一定增大,其余结构由于工作时间短温度变化不明显;在t=5 min时,线圈温度迅速增大到220 ℃,同时内部热传导过程保持稳定,靠近线圈侧的隔磁环及极靴,由于直接与骨架接触且自身导热性能好,温度较高,而顶部壳体组件由于气隙的影响温度较低,因此在电磁铁内部存在温差,最大温差达52 ℃;在5 min后,热传导过程相对稳定,电磁铁整体温度升高且内部温度分布变化不明显,最大温差由t=5 min的52 ℃增大到t=30 min的67 ℃,且在30 min左右电磁铁温度达到稳态。

图3为电磁铁温度达到稳态后的磁通量密度分布和应力-位移分布云图。可以看出,由于电磁纯铁与不锈钢材料的相对磁导率差异大,电磁纯铁导磁性能好,因此隔磁环和铁芯脚中的磁通密度较小,磁通密度在线圈外侧经外壳、轭铁、极靴、铁芯和壳体顺时针形成闭合回路,并且由于磁通量回路都通过外壳,因此在外壳中磁通量密度变化较大;图3(b)为电磁铁的应力分布与位移量大小云图,可以看出由于不同材料热膨胀系数不同,在不同材料结合处的局部应力较大,同时由于极靴和隔磁环处温度更高,产生的局部热应力更大;观察位移量矢量箭头可以看出电磁铁是从上往下、从内到外地变形,并且由于线圈、骨架和密封胶等材料的杨氏模量远小于电磁纯铁和不锈钢等材料,电磁铁的变形集中在这3个区域,由于线圈骨架处温度较高,故变形量最大,为1.05 mm。

图4为电磁铁发热过程中最大温度、最大应力和最大变形量随时间变化曲线图,可以看出三者变化规律相似,均在t <15 min时迅速增大,15 min < t <27 min时缓慢增大,t≈27 min后达到稳定,最大温度400 ℃、最大热应力2.24 GN/m2、最大变形量1.04 mm。说明电磁铁工作时应力和变形量与温度正相关,温度越高,电磁铁受到的热应力越大,产生的变形量也越大,通过降低电磁铁工作时的温度大小来减小其受到的热应力和产生的位移,从而提高工作的稳定性和使用寿命。

2.2 线圈功率的影响

本节讨论了不同线圈功率对电磁铁发热过程的影响。图5为电磁铁平均温度随功率变化曲线。可以看出,不同功率下电磁铁温升变化规律相似,均为先迅速增大、随后缓慢增大并逐渐达到稳定,且线圈功率越大,产生的电磁热耗散越大,故电磁铁的温升速率越大,达到的最大温度越大。以99%最大温度作为稳态判据可以发现功率越大时电磁铁温度达到稳态的时间越短,例如功率19 W时达到0.99 Tmax需31 min,功率31 W时达到稳态需27 min,65 W时达到稳态需19 min。这是由于功率增大使线圈温升速率增大,线圈快速升温,与周围区域形成的温差增大,温差作为热传导过程的驱动力,因此温差增大使得导热更迅速,电磁铁整体温升越快。

图6为稳态时最大最小温度随功率变化曲线。可以看出最大温度和最小温度变化规律相似,均随功率增大而增大,且在功率范围内温度最大值从150 ℃增大到550 ℃,增幅267%,最小值从130 ℃增大到420 ℃,增幅223%,最大温度增幅较大。定义温差系数来说明线圈功率对最大最小温度之差的影响规律,可以看出温差系数随功率增加而线性增大,从13%增大到20%。可以说明线圈功率越大时,电磁铁达到稳态的温度越大,温差越大,而过高的温度和温差对电磁铁热性能存在较大的影响,严重影响其工作的稳定性和使用寿命,因此后续对加强电磁铁散热的方式进行了研究,分析增强导热和强制对流散热对电磁铁温升过程、均温性能和热应力等的影响规律。

经分析可知电磁铁的热应力与变形量随时间变化与温度变化的规律一致,故主要分析达到稳态时应力与位移随参数变化规律。图7为最大热应力和最大变形量随功率的变化关系图。可以看出二者随功率增大而线性增大且变化规律相同,说明在电磁铁工作功率范围内热应力与变形量和温度大小正相关,应力从750 MN/m2增大到3.15×109 GN/m2,增幅320%,变形量从0.4 mm增大到1.5 mm,增幅275%。从应力大小可以看出,在工作范围内,受到的热应力小于金属部件的屈服应力,大于非金属材料如线圈骨架和密封胶的屈服应力,变形主要集中于线圈组件的非金属材料处。

2.3 导热套筒的影响

本节讨论了在电磁铁外表面安装不同厚度导热套筒(1~8 mm)对电磁铁发热过程的影响,导热套筒为铝件。图8为不同导热套筒厚度时电磁铁达到稳态的温度变化曲线。可以看出随导热套筒厚度的增大,电磁铁的最大和最小温度均线性减小,最大温度从380 ℃线性减小到270 ℃,降幅13.7 ℃/mm,最低温度从320 ℃线性减小到220 ℃,降幅12.5 ℃/mm。平均温度则随着导热套筒厚度的增大逐渐接近电磁铁的最小温度,这是由于导热套筒厚度的增加,最大温度降低的同时电磁铁低温区域面积增加,因此平均温度逐渐接近最低温度。同时可以看出,温差系数随导热套筒厚度的增大而增大,且在厚度D<7 mm时均小于无套筒的温差系数,说明安装适当厚度的导热套筒可以有效降低电磁铁稳定时的最大温度和内部温差程度。

提取了安装套筒后电磁铁内部的导热量以及导热套筒的导热量随厚度的变化规律,如图9所示。可以看出,在内部线圈组件参数不变的情况下,即线圈功率恒定时,电磁铁内部的导热量随套筒厚度的增大而线性减小,同理套筒导热量随厚度的增大而线性增大,套筒的导热量占比从12.5%线性增大到30%。由于电磁铁内部的导热量减小,故稳态时所能达到的最大温度减小,安装套筒后可以有效实现降低电磁铁温度的目的。

稳态时最大热应力和变形量随导热套筒厚度的变化曲线如图10所示。可以看出,由于安装导热套筒后电磁铁线圈组件温度线性减小,故其周围受到的热应力以及变形量随套筒厚度增大而线性减小,当D=8 mm时变形量降低了32.7%;提取最大热应力后发现,随着套筒厚度的增加,最大热应力同样集中在隔磁环与极靴的连接处,且呈先增大后减小的变化趋势,最大热应力在D=2 mm时,比D=0 mm时增大了16.2%,在D>4 mm后最大热应力逐渐减小,D=6 mm时等于D=0 mm时的热应力,当D=8 mm时热应力仅降低了9.7%,说明安装套筒后会导致电磁铁内部的热应力更集中,随厚度的增大有所改善。因此,可以说明随导热套筒厚度的增大电磁铁稳态温升、内部导热量和最大变形量线性减小,热性能得到一定的改善,综合最大热应力变化结果可知,导热套筒厚度应控制在6 mm左右。

2.4 流速的影响

本节讨论了外部的强制对流在不同流速(2~10 m/s)时对电磁铁发热过程的影响,线圈功率46 W。图11为稳态流速2 m/s和6 m/s时电磁铁的温度分布云图和对流热通量流线图,可以看出不同流速下的温度和流场分布规律相似,电磁铁内部线圈温度最高,顶部壳体温度最低,内部存在一定的温差,同时在电磁铁外部,由于对流传热的影响,在流体流过电磁铁表面后带走热量并升温;从外部流场可以看出流动过程类似于圆柱绕流,在掠过电磁铁表面时流道缩小流速和对流热通量增大,而在流过电磁铁后在顶端形成明显的涡流,由于涡流区域速度较小且对流热通量较小,故该区域温度明显高于周围流体的温度。

同样提取了稳态时电磁铁的最大温度、最小温度和平均温度随流速的变化曲线,如图12(a)所示,可以看出温度随流速的变化规律相似,均随流速增大温度先快速下降(v<4 m/s)随后缓慢下降(4 m/s 图12(b)提取了电磁铁传导热通量和对流热通量随流速的变化关系,发现对流热通量随速度的增加而线性增加,传导热通量随流速的增加而逐渐减小,且对比数值大小可以看出对流热通量远大于传导热通量,在2 m/s时对流热通量大于10倍的传导热通量,说明增加对流散热后电磁铁的热量主要以对流散热为主。 图13为电磁铁最大热应力和变形量随流速的变化曲线,可以看出热应力与变形量的变化规律均与温度变化规律保持一致,随流速的增大先快速减小随后缓慢减小,与无对流散热相比,在流速为10 m/s时热应力下降了64%,变形量下降了67.3%。说明增加对流散热后,电磁铁达到稳态时的最大温度、热应力和变形量均随流速的增大而显著减小,有效提高了电磁铁的热性能。 3 结束语 采用数值模拟了电磁铁发热过程,将电磁、传热、力学和流动模型耦合求解,研究了不同线圈功率、导热套筒厚度和强制对流流速对电磁铁温度、应力和变形的影响规律,得出的结论有助于提高电磁铁工作的稳定性和可靠性,为结构设计和散热优化提供了方法和思路,主要有以下几点结论: 1)线圈通电后,电磁铁温度、热应力和变形量变化趋势相同,均随时间迅速增大,随后缓慢增大并达到稳态;稳态后线圈温度最高且内部存在较大温差,由于材料热膨胀率不同导致热应力分布不均,在隔磁环处最为集中,而变形主要集中在密封胶和绝缘骨架等无机材料处。 2)随线圈功率的增大,电磁铁达到稳态时最大温度、最大热应力和最大变形量均线性增大,在功率范围内分别增幅267%、320%和275%,过高的温度和热应力均不利于电磁铁的长时间稳定工作。 3)功率一定时,电磁铁的最大温度、变形量和导热量均随套筒厚度的增加而线性减小,温降幅度为12.5 ℃/mm,且套筒厚度较小时会促进局部热应力的集中,说明增加导热套筒可以降低内部温度,热性能得到一定的改善,综合热应力变化套筒厚度应控制在适当厚度,最佳厚度为6 mm。 4)功率一定时,电磁铁的最大温度、热应力和变形量均随流速的增大而减小,温降幅度45.5 ℃/(m·s-1),显著大于导热套筒的温降幅度,同时对流热通量显著大于电磁铁对流热通量,说明增加对流可以显著提高电磁铁的热性能。 参考文献 [1] Angadi S V, Jackson R L. A critical review on the solenoid valve reliability, performance and remaining useful life including its industrial applications[J]. Engineering Failure Analysis, 2022, 136: 106231. [2] 石晓川, 孙光晓, 杜冬锋, 等. 浅谈机械泵船舶发动机停车电磁铁的应用[J]. 内燃机与配件, 2022(11): 28-30. Shi X C, Sun G X, Du D F, et al. Application of stop electromagnet for marine engine of mechanical bump[J]. Internal Combustion Engine & Parts, 2022(11): 28-30.(in Chinese) [3] N?rg?rd C, Bech M M, Andersen T O, et al. Flow characteristics and sizing of annular seat valves for digital displacement machines[J]. Modeling, Identification and Control, 2018, 39(1): 23-35. [4] Zhang B, Zhong Q, Ma J E, et al. Self-correcting PWM control for dynamic performance preservation in high speed on/off valve[J]. Mechatronics, 2018, 55: 141-150. [5] Xue G M, Zhang P L, He Z B, et al. Design and experimental study of a novel giant magnetostrictive actuator[J]. Journal of Magnetism and Magnetic Materials, 2016, 420: 185-191. [6] Guo H F, Xu A D, Wang K, et al. Particle filtering based remaining useful life prediction for electromagnetic coil insulation[J]. Sensors, 2021, 21(2): 473. [7] Zhao J H, Yue P F, Grekhov L, et al. Hold Current effects on the power losses of high-speed solenoid valve for common-rail injector[J]. Applied Thermal Engineering, 2018, 128: 1579-1587. [8] Jameson N J, Azarian M H, Pecht M. Improved electromagnetic coil insulation health monitoring using equivalent circuit model analysis[J]. International Journal of Electrical Power & Energy Systems, 2020, 119: 105829. [9] Liniger J, Stubkier S, Soltani M, et al. Early detection of coil failure in solenoid valves[J]. IEEE/ASME Transactions on Mechatronics, 2020, 25(2): 683-693. [10] Utah M N, Jung J C. Fault state detection and remaining useful life prediction in AC powered solenoid operated valves based on traditional machine learning and deep neural networks[J]. Nuclear Engineering and Technology, 2020, 52(9): 1998-2008. [11] Conti F, Madeo F, Boiano A, et al. Electrical and mechanical data fusion for hydraulic valve leakage diagnosis[J]. Measurement Science and Technology, 2023, 34(4): 044011. [12] Gosselin L, Bejan A. Constructal thermal optimization of an electromagnet[J]. International Journal of Thermal Sciences, 2004, 43(4): 331-338. [13] Yang S, Ordonez J C. Concurrent solenoid design optimization from thermal and electromagnetic standpoints[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(4): 1-5. [14] Wei S H, Chen L G, Sun F R. Constructal multidisciplinary optimization of electromagnet based on entransy dissipation minimization[J]. Science in China Series E: Technological Sciences, 2009, 52(10): 2981-2989. [15] Chen L G, Wei S H, Sun F R. Constructal entransy dissipation minimization of an electromagnet[J]. Journal of Applied Physics, 2009, 105(9): 331. [16] Chen L G, Wei S H, Xie Z H, et al. Constructal complex-objective optimization of electromagnets based on maximization of magnetic induction and minimization of entransy dissipation rate[J]. International Journal of Energy, Environment and Economics, 2015, 6(4):391-402. [17] Liang H M, Bo L, Jiang S, et al. A steady-state thermal network analysis modeling method for hermetically sealed electromagnetic relay and its experimental verification[C]//2022 IEEE 67th Holm Conference on Electrical Contacts (HLM). IEEE, 2022: 1-7. [18] Son K T, Lee C C. Temperature measurement of high-density winding coils of electromagnets[J]. IET Science, Measurement & Technology, 2012, 6(1): 1-5. [19] Liu Y Y, Xi J Q, Meng F. Temperature prediction and winding temperature measurement of a solenoid valve[J]. International Journal of Vehicle Design, 2020, 82(1/2/3/4): 187-204. [20] Liu Y F, Mao M C, Xu X Y, et al. Multi-physics coupled thermo-mechanics analysis of a hydraulic solenoid valve[J]. Applied Mechanics and Materials, 2013, 321/322/323/324: 102-107. [21] Dolan A I. Optimal shape of DC electromagnet[J]. Annals of the University of Craiova, Electrical Engineering Series, 2017(41):9-13. [22] Li J F, Xiao M Q, Sun Y, et al. Failure mechanism study of direct action solenoid valve based on thermal-structure finite element model[J]. IEEE Access, 2020, 8: 58357-58368. [23] 刘少克. 磁悬浮列车用混合悬浮电磁铁温度场建模与仿真[J]. 机车电传动, 2011(6): 32-34. Liu S K. Modeling and simulation of temperature field for mixing suspension electromagnet of maglev train[J]. Electric Drive for Locomotives, 2011(6): 32-34.(in Chinese) [24] 何维林, 何云风, 方亮. 箔绕与线绕电磁铁温度场仿真计算研究[J]. 时代农机, 2019, 46(5): 52-54. He W L, He Y F, Fang L. Research on temperature field simulation of foil-wound and wire-wound electromagnet [J]. Times Agricultural Machinery, 2019, 46(5): 52-54.(in Chinese) [25] 王春民, 沙超, 孙磊, 等. 基于ANSYS的直流电磁铁温度场仿真分析[J]. 液压与气动, 2015(12): 83-86. Wang C M, Sha C, Sun L, et al. Simulation temperature field of DC electromagnet based on ANSYS[J]. Chinese Hydraulics & Pneumatics, 2015(12): 83-86.(in Chinese) [26] 任延飞, 席军强, 陈慧岩, 等. 基于混合建模方法的车用比例电磁阀热效应影响分析[J]. 北京理工大学学报, 2022, 42(3): 251-260. Ren Y F, Xi J Q, Chen H Y, et al. Analysis of thermal effect on proportional solenoid valve used in vehicles based on hybrid modeling[J]. Transactions of Beijing Institute of Technology, 2022, 42(3): 251-260.(in Chinese) [27] 孙宾, 刘连哲, 黄礼浩, 等. 电磁阀的热物理场数值仿真与试验研究[J]. 液压与气动, 2019(5): 92-97. Sun B, Liu L Z, Huang L H, et al. Numerical simulation and experimental study of themophysical field for solenoid valve[J]. Chinese Hydraulics & Pneumatics, 2019(5): 92-97.(in Chinese) [28] Wang Z L. On the expanded Maxwells equations for moving charged media system—General theory, mathematical solutions and applications in TENG[J]. Materials Today, 2022, 52: 348-363. (编辑 詹燕平)