不对行大蒜联合收获机设计与试验

徐国栋 李骅 齐新丹 傅杰一 王永健 孙新平

摘要:现有大蒜联合收获机主要采用振动挖掘、对行夹持输送、自动切茎方式,这种收获方式要求大蒜种植时要对行播种,同时在收获过程中机具要尽量对行直线行驶,否则极易因对行不准而发生漏收、堵塞等问题。针对这一情况,设计一款可不对行收获的大蒜联合收获机。首先,基于不对行收获的特点和大蒜收获的农艺要求,进行整机总体设计;其次,通过建立数学模型完成灭茬机构设计和选型,建立运动学模型确定蒜秧切割机构和振动挖掘机构的运动参数;最后,以前进速度、入土倾角和挖掘深度为试验因素,以损伤率和漏收率为主要评价指标,进行三因素三水平正交组合试验并利用SPSS软件进行方差分析。结果表明:当前进速度为0.35 m/s,入土倾角为20°,挖掘深度为100 mm时,不对行大蒜联合收获机性能最优,此时损伤率为2.91%、漏收率为3.93%。

关键词:大蒜联合收获机;不对行;切秧机构;振动挖掘铲;灭茬机构;正交试验

中图分类号:S225

文献标识码:A

文章编号:2095-5553 (2024) 06-0020-06

收稿日期:2022年11月25日

修回日期:2023年2月21日

*基金项目:江苏省现代农机装备与技术示范推广项目(NJ2021—12)

第一作者:徐国栋,男,1998年生,江苏盐城人,硕士研究生;研究方向为智能种收装备。E-mail: xgd15365763617@163.com

通讯作者:齐新丹,女,1971年生,山东德州人,硕士,副教授;研究方向为智能种收装备。E-mail: xindanqi@njtech.edu.cn

Design and experiment of non-aligned garlic combined harvester

Xu Guodong1, 2, Li Hua2, 3, Qi Xindan1, Fu Jieyi2, 3, Wang Yongjian2, 3, Sun Xinping1, 2

(1. College of Mechanical and Power Engineering, Nanjing Tech University, Nanjing, 211816, China;

2. Key Laboratory of Intelligent Agricultural Equipment in Jiangsu Province/Nanjing Agricultural University,

Nanjing, 210031, China; 3. College of Engineering, Nanjing Agricultural University, Nanjing, 210031, China)

Abstract: The existing garlic combine harvester mainly uses vibration mining, on the line clamping transmission, automatic stem cutting methods, this harvest method requires garlic planting to the row of sowing, while in the harvest process to try to travel in a straight line, otherwise it is easy to occur leakage, blockage and other problems due to the non-aligned row. In view of this situation, this paper designs a garlic harvester which can be harvested without parallel. Firstly, based on the characteristics of misaligned harvest and the agronomic requirements of garlic harvest, the overall design of the whole machine was carried out. Secondly, the stubble elimination mechanism was designed and selected through the establishment of mathematical model, and the kinematic model was established to determine the motion parameters of the garlic vine cutting mechanism and vibration mining mechanism. Finally, with forward speed, dip Angle and excavation depth as the experimental factors and damage rate and leakage rate as the main evaluation indexes, the orthogonal combination test of three factors and three levels was carried out and the SPSS software was used for variance analysis. The results showed that the performance of the combined harvester was optimal when the forward speed was 0.35 m/s, the dip angle was 20° and the digging depth was 100 mm. At this time, the damage rate was 2.91% and the leakage rate was 3.93%.

Keywords: garlic combined harvester; non-aligned; seedling cutting mechanism; vibration digging shovel; stubble removal knife; orthogonal test

0 引言

大蒜是常见的农作物之一,广泛种植在江苏省大丰县,邳州市以及山东,四川,云南新疆等地区。大蒜有很高的药用价值,含有蛋白质,大蒜素和低聚糖等,对预防心血管疾病,抗肿瘤能够起到一定的作用。大蒜的收获时间主要集中在4—5月份,所以劳动强度大、收获效率低和大蒜损伤严重已成为大蒜收获亟待解决的关键问题。

大蒜收获机按照收获方式可分为分段式和联合式[1]。分段式收获机主要可以完成挖掘以及对大蒜的去土作业,但后续需要人力再进行捡拾、去须等工作,分段式收获机工作效率高,能够兼收土豆和胡萝卜等根茎类作物,且该机型造价成本低,适合小型种植户。联合式收获机能够一次性完成对大蒜的挖掘、切茎、去土、输送收集等任务[2, 3],自动化程度高,可以有效地帮助蒜农减少劳动量,改善劳动效率低的问题,但缺点是制造成本较高,适合中大型种植户。

国外种植大蒜在播种的时候就能实现高度机械化,大蒜的行距相对固定,大多数以联合收获机为主。其中以法国的RECL大蒜联合收获机和RL3型打捆收获机为代表,前者能够一次性完成对大蒜的挖掘,切茎,夹持输送,去土和收集,功能齐全,稳定性强。后者可实现大蒜的挖掘、夹持输送和蒜秧的打捆,但后期仍需人工捡拾[1]。此类机型价格昂贵,且与我国种植规范不匹配,在实际推广使用时存在较多问题。

目前,国内分段式的大蒜收获方式已较为成熟,孙华等[4]通过对分段收获机关键部件结构的优化设计及性能试验,提高了收获机的性能。在联合收获方面,于向涛等[5]研制了一台4DLB-2型的半喂入自走式大蒜联合收获机,可一次完成挖掘、夹持输送、去土、收集等功能,但后期需要人工对大蒜根须进行切除。

当前大蒜的联合收获均为对行收获,要求大蒜播种时种植行直线度高、重播率低,否则极易出现漏收、堵塞等问题,影响收获质量[6]。为此,本文设计一款可一次完成六行大蒜的切秧、挖掘、输送、收集等工序的不对行大蒜联合收获机,确定其灭茬刀、挖掘铲等关键部件的设计参数并通过试验加以验证,得到最优工作参数。

1 整机结构与工作原理

1.1 整机结构

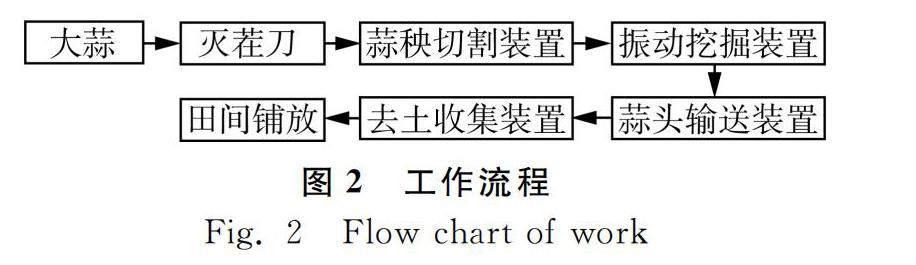

本文机具的设计结合徐州地区大蒜种植的农艺要求,在国内外研究基础之上,确定不对行大蒜联合收获机的总体结构,如图1所示。该收获机主要由灭茬机构、蒜秧切割机构、振动挖掘机构、蒜头输送机构、去土收集机构、行走系统、动力系统等组成;动力由16.2 kW的发动机提供,经过两组变速箱减速后分别将动力传入行走系统和机具工作部件;液压升降装置设置在前轮处,通过液压缸的抬升来调节挖掘铲的入土深度;灭茬机构安装在机具的最前方,然后是蒜秧切割机构;振动挖掘机构安装于前轮的后方;蒜头输送机构在机具的中段;最后是去土收集机构。工作流程如图2所示,主要技术参数如表1所示。

1.2 工作原理

不对行大蒜联合收获机的动力由一个16.2 kW的柴油发动机提供,通过带轮和链轮的传动实现机具的行走和工作部件的运动。机器以0.5 m/s的速度行进时,通过带轮传动,灭茬机构以2 000 r/min的转速将顶部的蒜秧打碎,被打碎一截后的蒜秧随后进入蒜秧切割机构,循环往复的割刀将剩余的蒜秧进一步切断;通过液压缸以及连杆调节好挖掘铲的入土深度和入土倾角度后,振动挖掘机构将蒜头底部的土壤进行切割和抛翻;后续蒜头输送机构上均匀分布的爪勺将蒜头从土壤里带出,可以完成蒜头的运输工作,也可在其输送过程中实现初步去土;通过输送机构后的大蒜落入去土收集机构,前后往复振动的去土栅可以将蒜头上附着的土壤和蒜秧进一步抖落;最后蒜头通过两块倾斜的汇集板集中掉落在收集袋中或田间,以便转移至场地晾晒或直接进行田间晾晒。

2 关键部件设计

2.1 灭茬机构设计

灭茬机构结构如图3所示,灭茬机构由轴管、轴头和粉碎刀组成。轴管由Φ60 mm的钢管制成,其上均匀的焊有多组刀座,刀座上用销轴铰接三把粉碎刀。其工作原理是:在机具前进时,高速旋转的粉碎刀对地面的蒜秧进行粉碎,打碎后的蒜秧被抛送到田间,剩下的留茬平均高度小于90 mm。

2.1.1 粉碎刀设计

按照结构不同,粉碎刀分为锤爪型、甩刀型和直刀型三类,如图4所示。锤爪型质量较大,可以产生较大的粉碎力,但消耗功率大,甩刀和直刀型体积小质量轻,虽然对韧性较高的茎秆粉碎效果不如锤爪型,但消耗功率小[7]。

为保证较好的粉碎效果,本文粉碎刀结构如图5所示,采用65Mn钢材制造的两把Y型甩刀和一把直刀,三片刀片为一组,刀片间隔较小,排列较密。作业时有多个刀片同时参与切碎,粉碎效率高。

2.1.2 刀轴转速确定

灭茬刀切碎方式属于无支撑切割,这对动刀刀端的线速度要求较高[8]。研究表明[9],动刀刀端的线速度在30 m/s时才能起到良好的粉碎效果。本文灭茬刀旋转半径为150 mm,为达到30 m/s的线速要求,刀轴转速应不低于1 910 r/min,所以灭茬刀刀轴的转速最终设计采用2 000 r/min。

2.1.3 刀轴动平衡校核

刀轴与刀轴上均匀分布的粉碎刀构成一个多刚体的转子,因其铰接的连接方式,转动惯量并不是常值。由于刀轴转速较高,粉碎刀质量大,受到的离心惯性力也较大,作业时产生的偏摆很小且很快可恢复到动平衡位置[8]。因此,把粉碎刀和刀轴看成一个刚体后,粉碎刀在刀轴圆周方向的角度排列满足式(1)、式(2),即可达到动平衡[10]。

sinθ1+sinθ2+…+sinθm=0(1)

cosθ1+cosθ2+…+cosθm=0(2)

式中: θ——刀座角度;

m——刀轴上刀座组数。

为满足动平衡要求,本文设计的粉碎刀沿刀轴周向分布4组,每组间隔90°,轴向按等距离排列。

2.1.4 粉碎刀的合理排列密度

在机具前进速度与刀轴转速相同的条件下,粉碎刀的数量有一个最优值,此时可以达到较好的粉碎效果,降低功耗,节约制造成本。刀的数量最优值一般由刀的密度C来确定[8],计算如式(3)所示。

C=N/L(3)

式中: N——粉碎刀数量;

L——机具作业幅宽,cm。

对于直刀式甩刀,刀片的排列密度一般为0.60~0.73片/cm;对于Y型甩刀一般为0.23~0.40片/cm[8]。本文采用两片Y型中间夹一片直刀型的设计,排列密度取为0.60片/cm。

2.2 蒜秧切割机构设计

本文蒜秧切割机构采用一个往复式切割器,如图6所示。切割时,护刃器尖端的护舌和定刀片构成对蒜秧的双支撑,动刀在曲柄连杆的驱动下进行往复运动,完成对蒜秧的切割[11]。

2.2.1 动刀片设计

动刀片呈六边形,由高频等温淬火后的65Mn钢制成。刃片厚度为2~3 mm,每厘米刀刃上有6~7个齿。常见的齿纹分为3种:等深齿纹三角形断面、梯形断面、不等深齿纹变梯形断面[12]。变梯形断面齿强度相对较大,耐磨性好且不易崩断,因此本文动刀片齿纹采用的是变梯形断面齿。

2.2.2 割刀切割速度确定

本文往复式切割器是由曲柄连杆机构驱动,其运动可看作一近似的简谐运动。动刀片刀刃上点的位移x、速度vx和加速度ax计算如式(4)~式(6)所示。

x=-rcosωt(4)

vx=rωsinωt=ωr2-x2(5)

ax=rω2cosωt=-ω2x(6)

式中: r——曲柄半径,mm;

ω——曲柄旋转的角速度,rad/s;

t——曲柄由极左点a开始转过的时间,s。

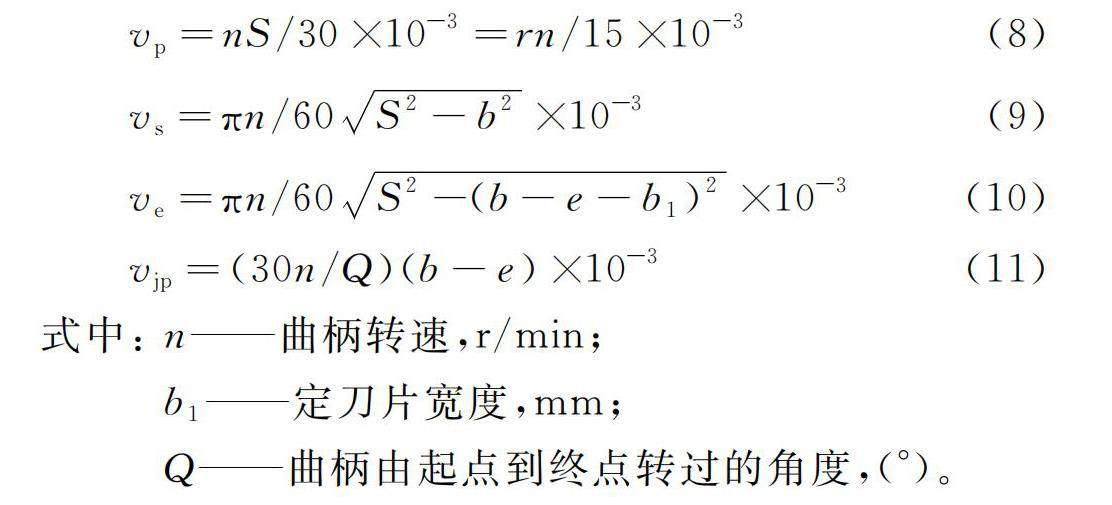

切割器中动刀片与曲柄的参数如图7所示,其中e为动刀片顶宽,S为刀片切割行程,b为动刀片底宽。当位移为0时,最大速度vxmax=ωr;当位移为±r时,速度为最小值0 m/s。

常用动刀片的平均速度vp表示切割速度。动刀的平均速度vp、始切速度vs、终切速度ve、平均剪切速度vjp[13]计算如式(8)~式(11)所示。

vp=nS/30×10-3=rn/15×10-3(8)

vs=πn/60S2-b2×10-3(9)

ve=πn/60S2-(b-e-b1)2×10-3(10)

vjp=(30n/Q)(b-e)×10-3(11)

式中: n——曲柄转速,r/min;

b1——定刀片宽度,mm;

Q——曲柄由起点到终点转过的角度,(°)。

本文割刀切割行程为76.2 mm,曲柄转速为600 r/min,则割刀平均速度为1.52 m/s。

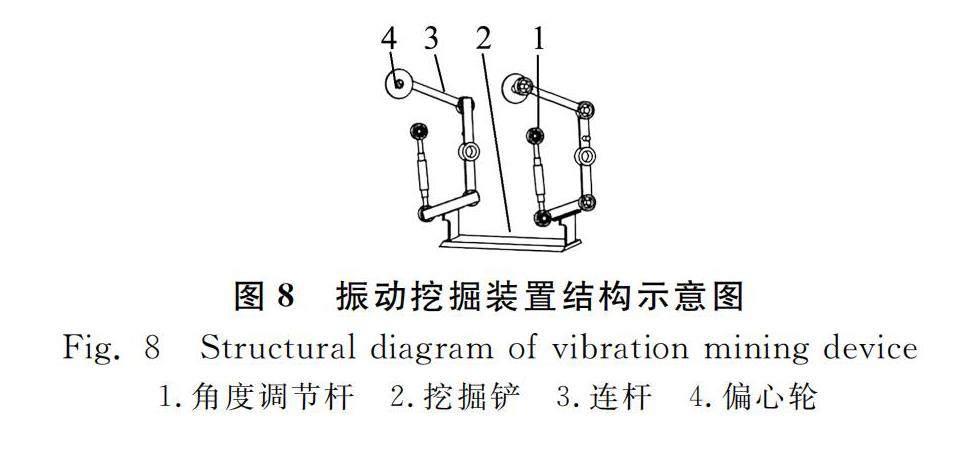

2.3 振动挖掘机构

振动挖掘机构是不对行大蒜联合收获机的主要工作部件之一,由偏心轮,连杆、挖掘铲、角度调节杆等组成,如图8所示。挖掘装置利用偏心连杆机构往复运动的特性实现挖掘铲的前后振动,将大蒜和土壤挖起并喂入输送机构。

2.3.1 挖掘铲设计

为满足如下的挖掘铲设计要求:挖掘深度稳定并能根据要求调节;在挖出大蒜的同时尽可能少的挖取土壤;对于黏土挖掘铲应有一定的碎土能力;挖掘铲应具有自洁功能以避免出现缠草和壅土;挖掘铲还应具备较好的耐磨性[14],本文设计的挖掘铲剖面视图如图9所示,其中γ为挖掘铲铲刃倾角,α为挖掘铲入土倾角。

2.3.2 挖掘铲宽度

徐州地区大蒜种植行距一般为200~220 mm。考虑到大蒜种植行距、种植偏差,机具行进偏差等因素,本文挖掘铲宽度B取为1 150 mm,可同时完成六行大蒜不对行收获。

2.3.3 铲刃倾角

要使挖掘铲具备一定的自清洁作用,铲刃倾角γ应满足式(12)。

90°-γ>φ(12)

式中: φ——土壤与铲的摩擦角,(°)。

研究表明[15],在入土倾角为20°左右时,γ一般取为40°~50°。如果要求挖掘出的沟底平坦,γ一般为70°。基于此,本文挖掘铲铲刃倾角取为50°。

2.3.4 入土倾角

挖掘铲铲面与土壤水平面所形成的夹角为入土倾角α。入土倾角过大,收获机前进所受的阻力也会更大;入土倾角过小,会使得土壤破碎不易,同时挖掘铲底面也会产生更大的磨损,降低其使用寿命。根据《农业机械设计手册》[16]可知,在沙壤土中作业时,挖掘铲的入土倾角α为14°~20°。当入土倾角α≥25°时,挖掘铲表面会附着大量的土壤不易抖落,机具前进所受的阻力会随着入土倾角增大而增大,能耗也变的更高。因此,挖掘铲与土壤水平面之间的角度设计为15°~25°之间可调,默认初始为15°。

2.3.5 挖掘铲运动分析

挖掘铲工作时,由曲柄连杆机构驱动作往复运动,其工作过程分为向下切割土壤和向上抛翻土壤两个阶段[17]。如图10所示,设挖掘铲的前进速度为vm,沿振动方向的速度为vz,当挖掘铲向下运动的时候,铲的绝对速度为vj=vm+vz,此时为切割土壤阶段。当铲向上振动的绝对速度vj向上,此时为抛翻土壤阶段。铲的振动应满足式(13)、式(14)[16]。

1.7K0<ω12rg<2.6K0(13)

K0=cosα/sinε(14)

式中: ω1——偏心轮旋转的角速度,rad/s;

g——重力加速度;

ε——振动方向角,ε一般为10°~15°。

当曲柄半径为26 mm时,偏心轮转速为507 3 田间试验 3.1 试验方法 为得到不同工作参数对样机的大蒜收获效果影响规律,以前进速度、挖掘铲入土倾角和挖掘深度3个因素[18]进行正交试验;采用SPSS软件对试验数据进行分析,得出最优参数组合。 试验在江苏省徐州市碾庄镇进行,该地区种植品种为徐州白蒜,蒜株高度为230~270 mm,蒜头直径为45~55 mm,鳞茎深度为0~80 mm,种植行距为180~220 mm。在土壤深度为80~100 mm处,土壤含水率为37.78%,土壤坚实度为0.07 kN/cm2。 试验方法如下:将田块分为3个测试区域,每个区域长度为10 m。在样机试验完成后人工挑选出受到损伤的大蒜、未成功切秧的大蒜以及漏收的大蒜,并分别称重,根据它们在收获总重中的占比得出试验结果。本试验为三因素三水平正交试验,试验因素和水平如表2所示。 3.2 试验结果与分析 正交试验结果如表3所示,将试验数据导入SPSS软件进行方差分析,结果如表4、表5所示。A、B、C为各因素编码值。 由表4、表5可知,不对行大蒜收获机的前进速度对损伤率和漏收率的影响极显著,这是因为随着前进速度的增大,收获机蒜头输送装置与前进速度不匹配,致使漏收率增大;入土倾角对损伤率的影响显著,这是由于入土倾角过大,挖掘铲容易与蒜头发生触碰,造成损伤率提高;挖掘深度对损伤率的影响显著,对漏收率的影响不显著,这是因为收获机在工作时,挖掘铲通过循环往复的运动将泥土进行抛翻,挖掘深度的变化会造成大蒜蒜头的损伤,但对漏收率影响不大。对损伤率的影响程度大小顺序为A、C、B,对漏收率的影响程度大小顺序为A、B、C,综合考虑最优方案为A-1B0C0,即前进速度为0.35 m/s,入土倾角为20°,挖掘深度为100 mm,此时损伤率为2.91%,漏收率为3.93%。 4 结论 1) 为解决大蒜的不对行收获问题,根据收获特点和种植的农艺要求设计一款不对行自走式大蒜联合收获机;并通过建立数学模型完成灭茬机构的设计和选型;建立运动学模型确定蒜秧切割机构和振动挖掘机构的运动参数;设计三因素三水平正交试验,得到机具工作的最优参数。 2) 大蒜联合收获机采用16.2 kW的柴油发动机提供动力,工作幅宽为1 150 mm,可同时对6行大蒜进行不对行收获,前进速度0.5 m/s。可一次实现对大蒜切秧、挖掘、输送、去土、收集等功能。其中,灭茬刀轴转速为2 000 r/min,粉碎刀排列密度为0.6片/cm,割刀平均速度为1.77 m/s,振动挖掘铲偏心轮转速为600 r/min。 3) 通过三因素三水平正交试验,得出对损伤率的影响程度大小顺序为前进速度、挖掘深度、入土倾角,对漏收率的影响程度大小顺序为前进速度、入土倾角、挖掘深度,并得出不对行大蒜收获机最优工作参数,即前进速度为0.35 m/s,入土倾角为20°,挖掘深度为100 mm,此时损伤率为2.91%,漏收率为3.93%。 参 考 文 献 [1]李胜兵, 李骅, 齐新丹, 等. 大蒜收获机研究现状及展望[J]. 江西农业学报, 2020, 32(10): 99-104. Li Shengbing, Li Hua, Qi Xindan, et al. Research status and prospect of garlic harvester [J]. Acta Agriculturae Jiangxi, 2020, 32(10): 99-104. [2]侯进慧, 刘春雷. 我国大蒜资源深加工与产业化研究进展[J]. 生物资源, 2020, 42(1): 36-42. Hou Jinhui, Liu Chunlei. Research progress on deep processing and industrialization of garlic resources in China [J]. Biotic Resources, 2020, 42(1): 36-42. [3]张会娟, 胡志超, 吴峰, 等. 我国大蒜机械化种植与收获概况[J]. 江苏农业科学, 2010(3): 460-461. [4]孙华, 邱雷明. 分段式大蒜收获机的设计[J]. 农业装备与车辆工程, 2019, 57(5): 90-92. Sun Hua, Qiu Leiming. Design of sectional type garlic harvester [J]. Agricultural Equipment & Vehicle Engineering, 2019, 57(5): 90-92. [5]于向涛, 胡志超, 胡良龙, 等. 4DLB-2型大蒜联合收获机作业性能测试与分析[J]. 中国农业大学学报, 2013, 18(4): 183-187. Yu Xiangtao, Hu Zhichao, Hu Lianglong, et al. Working performance test and analysis on 4DLB-2 garlic combine harvester [J]. Journal of China Agricultural University, 2013, 18(4): 183-187. [6]胡志超, 吴峰, 王海鸥, 等. 国内外大蒜收获机械现状[J]. 农业机械, 2007(12): 47-49. [7]付雪高, 李明, 卢敬铭, 等. 秸秆粉碎还田机甩刀的研究进展[J]. 中国农机化, 2011(1): 83-87. Fu Xuegao, Li Ming, Lu Jingming, et al. Research on the cutter of straw crushing machine to field [J]. Chinese Agricultural Mechanization, 2011(1): 83-87. [8]章慧全. 玉米秸秆还田机械的设计[J]. 农业科技与装备, 2011(12): 17-18. Zhang Huiquan. Research and design of returning cornstalks to fields machine [J]. Agricultural Science & Technology and Equipment, 2011(12): 17-18. [9]何进, 李洪文, 王庆杰, 等. 动力甩刀式小麦固定垄免耕播种机[J]. 农业机械学报, 2011, 42(10): 51-55. He Jin, Li Hongwen, Wang Qingjie, et al. Powered hammering blade no-till wheat seeder for permanent raised beds [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10): 51-55. [10]冯源. 玉米秸秆还田设备研制中几个关键环节设计[J]. 农机使用与维修, 2016(3): 3-5. [11]杜翠红. 穗茎兼收型玉米联合收获机立式割台的理论分析与试验研究[D]. 淄博: 山东理工大学, 2006. Du Cuihong. Theory and experimental study onthe vertical header of corn combine harvester for both ears and stalks [D]. Zibo: Shandong University of Technology, 2006. [12]黄涛. 往复式葡萄剪枝机的设计与试验[D]. 乌鲁木齐: 新疆农业大学, 2021. Huang Tao. Design and test of reciprocating grape pruning machine [D]. Urumqi: Xinjiang Agricultural University, 2021. [13]彭霞. 番茄收获机割台部分的设计及仿真研究[D]. 石河子: 石河子大学, 2009. Peng Xia. Study and simulation of the tomato harvesters cutting units [D]. Shihezi: Shihezi University, 2009. [14]刘成莲. 4U-51型马铃薯收获机关键部件的设计[J]. 当代农机, 2016(6): 76-79. [15]张海琨. 畦作洋葱地膜回收设备的研究与试验[J]. 新疆农机化, 2011(5): 30-32. [16]中国农业机械化科学研究院. 农业机械设计手册[M]. 北京: 中国农业科学技术出版社, 2007. [17]徐永杰. 马铃薯联合收获机械原理方案设计[J]. 农业科技与信息, 2011(5): 55-57. [18]樊佳博, 李骅, 傅杰一, 等. 单行大蒜联合收获机的设计与试验[J]. 江西农业学报, 2022, 34(3): 202-208. Fan Jiabo, Li Hua, Fu Jieyi, et al. Design and experiment of single-row garlic combine harvester [J]. Acta Agriculturae Jiangxi, 2022, 34(3): 202-208. DOI: 10.13733/j.jcam.issn.2095-5553.2024.06.005 王睿远, 王佳虹, 晏毓, 等. 包覆式猕猴桃气动无损采摘机构设计与试验[J]. 中国农机化学报, 2024, 45(6): 26-31, 41 Wang Ruiyuan, Wang Jiahong, Yan Yu, et al. Design and experiment of pneumatic non-destructive picking mechanism for coated kiwi fruit [J]. Journal of Chinese Agricultural Mechanization, 2024, 45(6): 26-31, 41