某柴油机连杆运行全过程疲劳分析

孙久洋 张洋洋 王厚权 高坤 陈海瑞 宫继儒

摘要:为解决某柴油发动机捣缸故障,通过连杆受力、疲劳试验及有限元仿真分析确定故障原因。分析结果表明:连杆大头垂直于杆身方向受力主要由连杆自身惯性力引起;疲劳试验仅能反映连杆最大拉伸载荷及压缩载荷下的受力情况,不能体现其他时刻连杆受力情况;连杆定位齿形处疲劳安全因数最小,为1.05,确定连杆定位齿形处产生疲劳断裂,导致发动机出现捣缸故障。对连杆加工工艺进行改进,将齿形定位改为胀断定位,解决了定位齿形疲劳安全因数较低的问题,未出现发动机捣缸故障。

关键词:连杆;疲劳试验;疲劳强度分析;疲劳断裂;有限元仿真

中图分类号:TK426文献标志码:A文章编号:1673-6397(2024)02-0085-05

引用格式:孙久洋,张洋洋,王厚权,等.某柴油机连杆运行全过程疲劳分析[J].内燃机与动力装置,2024,41(2):85-89.

SUN Jiuyang, ZHANG Yangyang, WANG Houquan,et al.Fatigue analysis of the entire process of connecting rod operation for a diesel engine[J].Internal Combustion Engine & Powerplant, 2024,41(2):85-89.

0 引言

發动机连杆将作用在活塞上的力传递给曲轴,将活塞往复运动转化为曲轴旋转运动,实现活塞与曲轴之间力和运动的传递[1-2]。发动机工作过程中,连杆承受气体压力、往复惯性力、旋转惯性力和装配预紧力产生的交变载荷,活塞及连杆质量越大,连杆承受的惯性力也越大,当连杆采用齿形定位时,对连杆定位齿形的可靠性要求较高。

目前,连杆疲劳试验难以判定连杆体和连杆盖之间定位齿形的可靠性,可通过有限元仿真计算判定不同工况下定位齿形的可靠性,并优化连杆结构设计,提高连杆工作可靠性。近年来,学者们围绕连杆进行了大量仿真及试验研究:Silvia 等[3]仿真分析拉压状态下拓扑优化后连杆应力薄弱部位,并与疲劳试验断裂位置进行对比,结果表明,仿真薄弱部位与试验断裂位置一致,拓扑优化的连杆满足可靠性要求;Rezvani等[4]通过模态试验及仿真分析,对某机型连杆进行屈曲分析,得到临界屈曲载荷,确定该连杆失效模式为屈曲失效;Chakravarthy等[5]对不同材料的活塞-连杆-曲轴总成进行柔性化处理并建立多体动力学模型,进行动力学仿真分析和热负荷分析,实现对不同材料优、劣势的评估;周友全等[6]分析了不同表面粗糙度下连杆疲劳强度,发现连杆表面粗糙度几乎不对疲劳安全系数分布产生影响,但粗糙度较大降低连杆疲劳安全系数;王鹏利等[7]分析了连杆在最大爆发压力、螺栓预紧力和轴瓦过盈装配作用下的动力学性能,并基于动力学分析选取极限工况进行疲劳强度分析,为连杆结构设计和性能改进提供依据;宋研研[8]分析了连杆处于最大拉伸工况和最大压缩工况下的疲劳强度,预测了疲劳寿命。由于疲劳失效是连杆的主要失效模式,以上研究主要分析部分极限工况下连杆疲劳强度,但未对连杆运行全过程疲劳强度进行分析。

本文中针对某柴油发动机捣缸故障,通过连杆受力、疲劳试验、有限元仿真,分析连杆运行全过程疲劳强度,弥补连杆疲劳试验不足,使连杆在设计阶段及时规避相关风险。

1 连杆受力分析

连杆小头与活塞销连接,随活塞组件作往复运动,连杆大头与曲柄销配合,随曲轴作旋转运动。因此整个连杆体作上下往复运动及左右摆动,是一个复杂的运动。连杆的基本载荷是拉伸和压缩,最大拉伸载荷及最大压缩载荷分别位于进气行程上止点、做功行程上止点附近。

连杆某截面最大拉伸载荷[9]

Fw=(m′+m″)(1+λ)rω/g,(1)

式中:m′为活塞组合质量,kg;m′′为连杆该截面以上部分对应的质量,kg;λ为连杆比(曲柄半径与连杆中心距之比);r为曲柄半径,mm;ω为曲轴旋转运动角速度,rad/s;g为重力加速度,m/s2。

燃气作用在活塞上的压力

Fg=πD2pmax/4,(2)

式中:D为气缸直径,mm;pmax为爆发压力,MPa。

最大压缩载荷

Fc=Fg-Fw。(3)

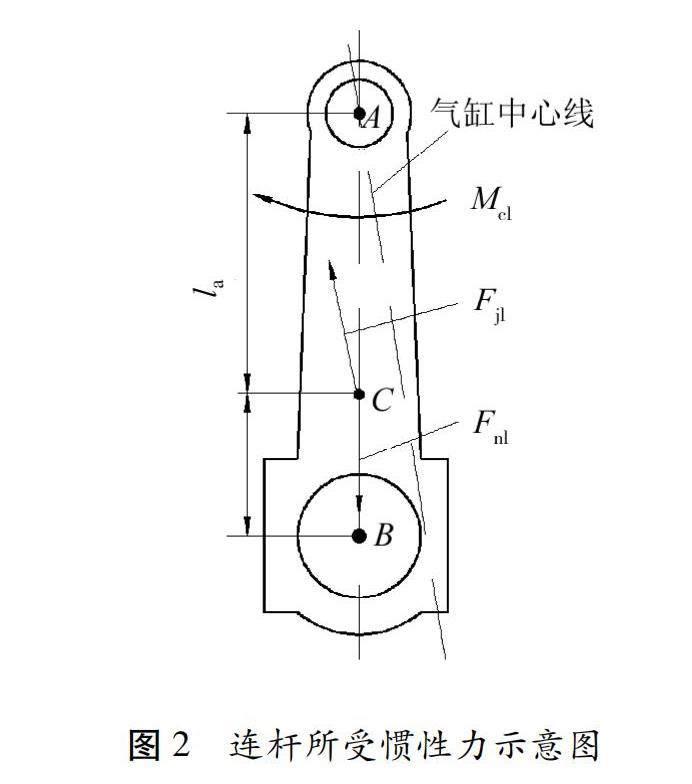

连杆所受的最大拉伸、压缩载荷均沿杆身方向,但不能表示连杆在一个循环内载荷的变化。分析一个循环内连杆的载荷变化时,连杆受到活塞组件的作用力可简化为二力杆进行分析,连杆所受活塞组件作用力简化示意如图1所示,图中F1为活塞产生的惯性力,FS、FN分别为Fg和F1的合力分解为沿杆身作用在连杆上的力、垂直于气缸方向作用在气缸上的力。连杆所受惯性力示意如图2所示,图中A为连杆小头中心,B为连杆大头中心,C为质心,Mcl为变速摆动及角加速度产生的惯性力矩,Fjl为往复加速度产生的惯性力,Fnl为变速摆动的向心加速度产生的惯性力,la为连杆小头中心到连杆大头中心的距离。

由图2可知:连杆自身惯性力Fz包括Fjl、Fnl、Mcl。Fnl通过连杆质心C沿杆身方向;Fjl在上止点及下止点时沿杆身方向,其余时刻均通过C平行于气缸中心线;Mcl不沿杆身方向,在上止点及下止点时为0。

往复加速度产生的惯性力[10-11]

Fjl=-m1a,

式中:m1为连杆质量,kg;a为连杆往复运动的加速度,m/s2。

变速摆动的向心加速度产生的惯性力

Fnl=mllaω21,

式中:ω1为连杆绕小头旋转的角速度,rad/s。

变速摆动及角加速度产生的惯性力矩

Mcl=-Jaαl,

式中:Ja为连杆绕小头中心的转动惯量,kg·m2;αl为连杆绕小头旋转运动产生的角加速度,rad/s2。

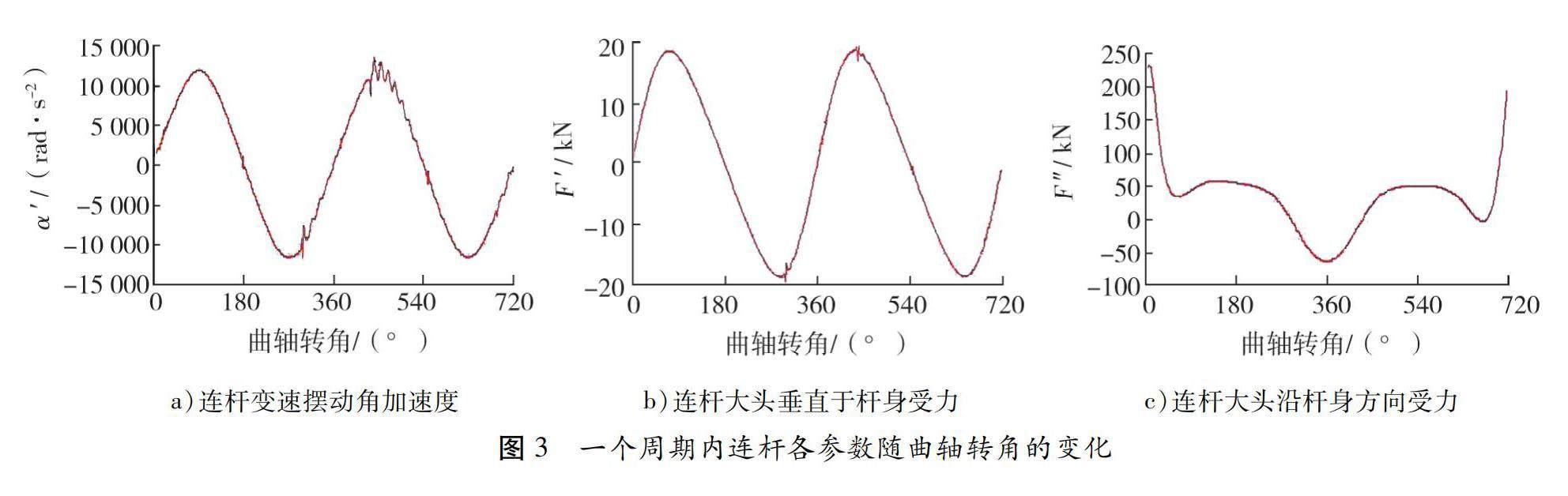

连杆除受到Fg、Fl、Fz外,连杆径还对连杆大头产生反作用力,各种受力相互平衡。以曲轴转角0°~180°为做功行程为例,一个周期内,连杆各参数,即Mcl對应的连杆变速摆动产生的角加速度α′、连杆大头垂直于杆身受力F′、连杆大头沿杆身受力F′′随曲轴转角的变化如图3所示。

由图3可知:α′与F′变化趋势基本一致。由于连杆大头沿杆身受力起主要作用,经以上受力分析可知,垂直于杆身方向受力主要由Fz引起。

2 连杆故障分析及改进

某发动机出现捣缸故障,机体观察窗被打破,连杆从观察口飞出,拆机后发现连杆大头定位齿形被打碎,连杆螺栓断裂,大头与连杆体完全分离。

2.1 疲劳试验

选3件同机型连杆,对连杆大头和杆身进行疲劳试验。发动机工作状态下,根据最高爆发压力、最大持续运行转速、往复质量和转动惯量等计算连杆大头载荷[12-14]。

为准确测试连杆大头的疲劳强度,规定连杆小头与活塞销为过盈配合,曲柄销与连杆大头为间隙配合;试验载荷因数为2.0;载荷比k为最大压缩载荷(为负值)与最大拉伸载荷的比,k=-3.63;将连杆沿杆身方向最大、最小受力分别乘以放大因数转换为最大拉伸、压缩载荷,转换后最大拉伸载荷为128.47 kN,最大压缩载荷为-466.50 kN,按正弦波加载相应载荷,循环基数为107次,试验频率为30 Hz;根据螺栓紧固要求紧固连杆螺栓;连杆大、小头均为机油冷却。

试验结果均是连杆杆身发生断裂,连杆大头未出现故障,与实际故障模式不符。分析原因为疲劳试验过程中杆身受力相比实际运行状态更苛刻,但仅模拟了活塞处于做功行程上止点及进气行程上止点时的连杆大、小头受力状态,未体现其他时刻连杆受力状态,不能真实反映实际连杆运行状态及定位齿形受力状态。为弥补连杆疲劳试验的不足,对连杆运行全过程疲劳强度进行仿真分析。

2.2 连杆疲劳强度仿真分析

2.2.1 疲劳强度计算

连杆运行全过程受力较为复杂,通过试验很难进行准确模拟,采用Abaqus软件仿真模拟连杆疲劳试验,对曲柄销施加沿杆身方向的拉伸、压缩载荷,不考虑垂直于杆身方向受力情况,活塞销约束x、y、z 3个方向的自由度,活塞销与连杆小头衬套设置过盈配合,曲柄销与连杆大头轴瓦设置间隙配合,曲柄销仅约束x方向的自由度,曲柄销质心施加沿杆身即z方向的最大压缩载荷和最大拉伸载荷,螺栓施加最大预紧力。疲劳试验载荷及约束施加方式如图4所示,模拟疲劳试验连杆安全因数云图如图5所示。

由图5可知:疲劳试验中连杆杆身处安全因数最小,为1.04;定位齿形安全因数较大,为1.56,与疲劳试验杆身发生断裂的情况一致,验证疲劳强度仿真方法的可行性。

2.2.2 运行状态仿真

将连杆动力学状态转换为静力学,对连杆进行静强度分析,评估连杆极限装配条件下即最大螺栓预紧力与最大轴瓦过盈状态对应的应力云图,极限装配条件下连杆应力分布云图如图6所示。

由图6可知:除连杆盖螺栓承压面内孔附近齿形外,其他区域均未超过材料屈服强度850 MPa。对于该处齿形,需结合疲劳强度进行评价。

在极限装配条件下,采用Abaqus仿真模拟实际连杆运行状态,并进行分析计算[15-17]。连杆运行过程中受到时变的油膜载荷和惯性载荷,油膜载荷和惯性载荷相互平衡,将连杆大头及小头所受的油膜压力直接映射到有限元网格模型上,模拟连杆大头、小头实际所受油膜载荷;采用Abaqus体载荷命令模拟施加的惯性载荷,根据直线加速度、旋转加速度和转速3种方式定义体载荷,可精确模拟惯性力分布;疲劳强度评价工况为最大螺栓预紧力、最大轴瓦过盈下实际运行状态;连杆实际运行过程中状态自由,为了便于收敛,仅在连杆顶部和底部约束小部分节点;为模拟油膜载荷、惯性载荷时变性,曲轴转角每10°分析一次,使用Femfat软件计算全部动载荷应力分布下,仿真模拟连杆疲劳安全因数云图如图7所示。

由图7可知:采用Abaqus仿真模拟实际连杆运行状态,最小疲劳安全因数在齿形处,为1.05,小于最小疲劳安全因数为1.10的要求;杆身安全因数较大,为1.86。结合故障现象分析,由于齿形部位疲劳安全因数较小,引起齿形部位疲劳断裂,导致发动机捣缸故障。

2.3 改进措施

不同的胀断机承受的连杆质量不同,该机型连杆质量为62 kg,在胀断工艺可控质量范围内,将连杆体及连杆盖结合面由齿形定位改为胀断断面定位,将改进后的连杆装配3台发动机上进行市场验证,稳定进行5 000 h后,发动机均未再出现捣缸故障,市场运行结果表明,采用该方案有效解决了定位齿形疲劳断裂问题。

3 结论

1)连杆疲劳试验能反应最大拉伸载荷、压缩载荷2个极限工况的工作状态,无法反应其他时刻连杆实际受力,无法模拟垂直杆身受力,不能考核定位齿形的疲劳强度,因此,连杆大头齿形受力状态与实际受力状态有差异。

2)采用有限元仿真方法对疲劳试验受力状态进行分析,疲劳强度最小位置为杆身处,其疲劳安全因数为1.04,与疲劳试验杆身断裂结果一致;采用Abaqus仿真分析连杆实际运行过程的疲劳强度,连杆盖螺栓承压面内孔附近齿形不满足最小疲劳安全因数为1.10的限值要求,最小安全因数在连杆齿形处,为1.05,低于限值规定,与实际故障发生位置一致。

3)仿真分析可以模拟连杆实际运行状态,弥补连杆疲劳试验的不足,在设计阶段规避相关风险。

参考文献:

[1]姬慧勇,董德才,周春华,等.内燃机结构与原理[M].北京:国防工业出版社,2012.

[2]王厚权,李德华,柳海涛,等.某船用中速发动机连杆断裂故障分析及改进[J].内燃机与动力装置,2022,39(3):101-106.

[3]SILVIA C,NIMA R,FRANCESCO M,et al.Fatigue testing and end of life investigation of a topology optimized conrod fabricated via selective laser melting[J].International Journal of Fatigue,2022,164:107134.

[4]REZVANI M A, JAVANMARDI D, MOSTAGHIM P. Diagnosis of EMD645 diesel engine connection rod failure through modal testing and finite element modeling[J].Engineering Failure Analysis,2018,92:50-60.

[5]CHAKRAVARTHY L K,SRIKANTH D P.Assembly analysis of piston,connecting rod & crankshaft[J].International Journal of Science and Research,2015,6:1803-1807.

[6]周友全,李斌,周远宏.往复式压缩机连杆的疲劳及裂纹扩展研究[J].应用力学学报,2021,38(4):1698-1702.

[7]王鹏利,刘阳.汽车发动机连杆疲劳强度分析[J].内燃机与配件,2023(11):39-41.

[8]宋研研.船用柴油机活塞连杆机构疲劳失效行为研究[D].大连:大连海洋大学,2024.

[9]解淑英.基于有限元法的汽车发动机连杆应力与疲劳分析模型及应用[J].微型电脑应用,2022,38(10):32-34.

[10]梁大珍.基于Workbench热机耦合的连杆衬套过盈配合研究[D].太原:中北大学,2015.

[11]胡长宏.某汽油机连杆疲劳寿命分析及结构优化[D].重庆:重庆理工大学,2020.

[12]胡蓉蓉,李春玲,李继德,等.某机型连杆疲劳试验与仿真分析的联合预测[J].汽车与新动力,2018,1(1):68-71.

[13]滕帅,姚章涛,孙万于,等.柴油机连杆螺栓疲劳试验研究[J].重型汽车,2015(4):10-11.

[14]景国玺,王延荣,张儒华,等.发动机连杆疲劳强度试验及寿命预测方法研究[J].车用发动机,2013(4):41-45.

[15]齐威.ABAQUS 6.14超级学习手册[M].北京:人民邮电出版社,2016.

[16]冒小萍.汽车发动机连杆结构强度仿真分析[J].机械制造,2022,60(5):37-42.

[17]钱多德,李腾,曹文霞.基于ABAQUS的连杆有限元分析[J].内燃机,2014(3):18-21.

Fatigue analysis of the entire process of connecting rod operation for

a diesel engine

SUN Jiuyang, ZHANG Yangyang, WANG Houquan, GAO Kun, CHEN Hairui, GONG Jiru

Weichai Power Co.,Ltd.,Weifang 261061,China

Abstract:In order to solve the cylinder tampering fault of a certain diesel engine, the reason is determined through connecting rod force analysis, fatigue tests, and finite element simulation analysis. The analysis results show that the force on the connecting rod head perpendicular to the rod direction is mainly caused by the inertia force of the connecting rod itself. The fatigue test can only reflect the force situation of the connecting rod under the maximum tensile load and compressive load, and can not reflect the force situation of the connecting rod at other times. The fatigue safety factor at the tooth profile of the connecting rod positioning is the smallest, which is 1.05. It is determined that fatigue fracture occurs at the tooth profile of the connecting rod positioning, leading to cylinder tampering failure in the engine. The machining process of the connecting rod is improved by changing the tooth shape positioning to the expansion and fracture positioning, which solve the problem of low fatigue safety factor of the positioning tooth shape and does not result in engine cylinder tampering failure.

Keywords:connecting rod; fatigue test; fatigue strength analysis; fatigue fracture; finite element simulation

(責任编辑:胡晓燕)