发动机机油综合性能台架试验评价方法

王兆远 叶辉

摘要:为快速准确评价机油与发动机的匹配情况,以某2.0 L柴油机为研究对象,设计机油综合性能台架试验评价方法,测试并改进机油配方,考核机油综合性能,并进行实車道路验证。以机油针对性评价要求为基础,设计以全速全负荷工况、中间转速高转矩工况为主,道路行驶常用工况、烟度极值工况、怠速工况为辅的台架试验循环。通过机油综合性能台架试验测得机油性能参数与实车道路试验的吻合度较高,并具有一定的苛刻度,可等效替代实车道路试验评价。

关键词:机油;综合性能;台架试验

中图分类号:TK428.9文献标志码:A文章编号:1673-6397(2024)02-0078-07

引用格式:王兆远,叶辉.发动机机油综合性能台架试验评价方法[J].内燃机与动力装置,2024,41(2):78-84.

WANG Zhaoyuan, YE Hui. Evaluation method for comprehensive performance of engine oil by bench test[J].Internal Combustion Engine & Powerplant, 2024,41(2):78-84.

0 引言

机油是发动机润滑的主要介质,其性能影响发动机的油耗和排放。机油除润滑外,还具有冷却、密封、防腐蚀、减震等功能:在运动副之间形成连续不断的油膜,减少摩擦,降低磨损,减少动力消耗;流过零部件表面带走热量,降低温度;清洗摩擦面油泥、漆膜、金属粉粒等,并分散成小颗粒悬浮在机油中;防止水分和其他杂物进入,辅助活塞环密封,防止燃气进入曲轴箱;使金属表面与空气隔离开,中和酸性物质,对氧化产物增溶,防止氧化;吸收轴承及发动机其它部件的振动,减小发动机噪声;在液压系统中,机油还是传递动力的介质[1-2]。

随着发动机技术的发展,机油的规格等级不断提高。只有通过了某一规格的标准试验,才能判断机油各项性能是否满足该规格通用标准要求。不同品牌、相同规格的机油满足该规格通用标准要求,但与发动机的匹配效果存在差异。在发动机开发过程中,需要对机油进行针对性试验验证,考察机油与发动机的匹配效果,避免因机油不匹配造成的发动机性能下降,甚至损坏。目前对机油的评价大多侧重于节能方面,针对机油使用性能的评价较少,且通常是在发动机可靠性试验中搭载验证,缺乏专项评价。机油通用标准试验的项目较多,整车实际道路测试成本较高,因此,设计一种既能客观准确评价机油性能,又能节省时间和成本的台架试验评价方法,更具有现实工程意义。

1 机油针对性评价要求

机油由基础油和添加剂构成,基础油与添加剂的良好适配可提高机油的综合性能。机油的各项性能应在换油周期内保持稳定。在进行发动机台架试验时,有针对性地设定评价工况,可以准确评价机油与发动机的匹配效果。

1.1 适当黏度

黏度直接影响发动机的低温起动性、低温泵送性、抗磨损性能和摩擦损失。应根据发动机的技术特点、使用环境选择合适的机油黏度等级,比如增压发动机缸内温度和压力高,若润滑油黏度过小造成机油流失,摩擦面不能形成足够厚的油膜,影响发动机可靠性。机油黏度受基础油黏度指数及添加剂黏度指数影响,温度升高,黏度降低,温度下降,黏度增大[3]。在进行目标机油综合性能评价时,应设置较大的机油温度边界,同时结合发动机转速、转矩,设定相应的测试工况和循环,考察机油不同温度、转速、负荷下的黏度性能及保持性。

1.2 氧化安定性

氧化安定性是指机油抵抗氧化作用、保持自身性质不发生永久性变化的能力[4]。氧化变质可使机油功能下降甚至功能丧失,导致破坏零部件,损伤发动机。添加优异的抗氧化剂,可使机油保持良好的氧化安定性。在进行目标机油综合性能评价时,应设计高温高速高负荷工况,考察机油的热氧化安定性[5]。

1.3 清净分散性

清净分散性是指机油分散、疏松、移走零部件表面杂质,并使杂质不在机油内聚集的能力。机油清净分散性差,将造成机油泵送困难、润滑不良、发动机零部件损伤。添加优异的清净剂、分散剂,能够使机油保持良好清净分散性能。在进行目标机油综合性能评价时,应选择、设计可增加机油杂质的测试工况,如选择发动机烟度较大工况,考察机油在一定分散压力下的性能。

1.4 极压抗摩性和剪切安定性

发动机内的润滑分为流体润滑、边界润滑、混合润滑3种形式,其中高温、高压下的边界润滑即为极压润滑。机油在极压润滑下的抗摩性称为极压性。边界润滑的关键在于保护层的形成,保护层包括吸附膜、氧化层或者表面反应膜。极压抗摩剂、摩擦改进剂的应用,可提升机油的性能[6]。剪切安定性是指油品抵抗剪切作用,保持黏度以及和黏度有关性质不变的能力。在进行目标机油综合性能评价时,应选择、设计可考察机油边界润滑条件性能的测试工况,如低速低负荷、起停工况等。

机油还应具有良好的抗泡性、燃油兼容性、抗酸中和性等。在进行机油综合性能评价时,可设计瞬态工况,增加机油在极端工作环境的占比。

通过试验后机油理化参数(酸碱值、金属含量等)的变化、发动机运动副磨损情况,对机油及发动机零部件评分,综合评价机油性能。

2 机油综合性能台架试验工况设计

2.1 设计思路

设计试验工况时,首先筛选机油的针对性评价工况,再进行工况整合、循环工况设计、循环边界细化。根据机油及其匹配发动机的技术特点,设定机油综合性能试验方法框架,如表1所示。

应根据机油的使用边界条件,设定高温、低温工况,温度覆盖范围越大越好;高速、低速工况应能覆盖发动机使用范围,宜选择怠速、最大转矩转速、额定转速工况;烟度极值工况,可根据目标机油所匹配发动机的烟度map,选择烟度极值区域内的工况;模拟车辆开开停停工况,可根据整车的典型车速所对应的发动机工况进行选择。

部分工况能够针对性评价机油的多项性能,设计测试循环时,可增大工况在试验循环内的时间占比,如高温高速高负荷可对机油黏度、氧化安定性、剪切安定性3项性能进行评价,可針对性设定2~3个高温高速高负荷工况,或一个工况重复试验,或延长工况试验时间;对于相近工况,可根据具体情况简化合并为一个工况,相应增大工况在试验循环内的时间占比,如低温低速低负荷、车辆开开停停、烟度极值3个工况在发动机万有特性map图中处于相近位置,因此,在保证烟度达标情况下,将低速低负荷工况与烟度极值工况合并为一个工况,并适当增加工况在循环测试中的时间占比。

设计试验循环时,还需要考虑工况与机油的实际使用场景的关系:怠速低温工况、模拟车辆开开停停工况,可以选择发动机匹配车辆常用车速对应的工况,并对机油温度等边界模拟设定;试验循环总时间应能反映整个换油周期机油的理化变化,且具有一定安全系数[7]。

总体来说,工况选择设定应具有代表性、实际使用关联性、覆盖性,试验循环具有一定苛刻度、安全系数。

2.2 试验工况设计

以某2.0 L柴油发动机为研究对象,其技术参数如表2所示。根据发动机技术特点、所搭载车辆的路谱数据,按照平均原则确定各工况时间,初步设计拟匹配机油的综合性能试验工况,如表3所示,一个试验循环时间为4 h。

机油综合性能评价试验工况设计时还应考虑:1)增加机油温度的振荡频率,低温工况、高温工况切换更频繁,相似工况合并;2)根据发动机工况与整车工况的对应关系,参考标准循环中城市、城郊、高速工况的时间占比(3:3:4),调整测试循环内工况的时间占比;3)结合待评价机油换油周期,设计试验循环总时间。根据上述工况设定原则及权重占比,结合机油在整车上的实际使用情况进行对初步设计进行优化,结果如表4所示。

优化后方案选取全速全负荷工况、中间转速高转矩工况,不仅满足高温高速高负荷要求,还可提高机油劣化考核的苛刻度;道路行驶常用工况、烟度极值工况、怠速工况依次跟随高速高温高负荷工况,增加机油温度振荡频率提高试验循环的安全系数;一个试验循环时间为8 h,工况间的转换时间控制为5 s。机油综合性能评价试验工况如图1所示。

根据发动机工况与整车车速的对应关系,得到一个试验循环应模拟的行驶里程,根据拟评价机油的设计换油周期,考虑一定的安全系数,确定试验总时长。待评价机油的保养周期设计为4万km,安全系数为1.2,则试验时长为400 h,试验模拟行驶里程为4.8万km。

3 试验验证

选择CK-4 10W-40型号机油,按图1所示试验工况进行机油综合性能评价台架试验验证。试验中监控机油压力、发动机功率等参数,定时采集机油样品,前期每80 h采集1次,160 h后每40 h采集1次,进行理化检测,试验后对发动机进行拆解检测。

3.1 首次试验及机油配方改进

在首轮机油综合性能评价试验过程中,柴油机出现增压压力、额定工况下功率和进气量下降,增压器结焦等问题,原因为机油氧化安定性、清净分散性较差。

优化机油配方,提高基础油中Ⅲ类基础油比例,增加添加剂中抗氧化剂、清净分散剂比例,从基础油及添加剂2方面同时提高机油的抗氧化性能、清净分散性能。机油配方调整符合技术规则,不需要额外进行美国石油学会台架试验验证。

进行新配方机油理化试验,采用高压差示扫描量热法测得的机油氧化诱导期比原来延长40%。新、旧配方机油性能试验对比如图2所示。由图2可知:新配方机油的氧化安定性、清净分散性满足要求,可以用于机油综合性能试验。

3.2 新配方机油综合性能评价台架试验

3.2.1 机油温度及压力

按试验要求对新配方机油进行综合性能试验,新配方机油试验过程中温度、压力变化如图3所示。

由图3可知:试验工况的过渡时间、稳定时间可以正常实现;试验过程中,机油温度在40~130 ℃波动,机油压力在150~450 kPa波动,符合实际,表明设计的机油综合性能试验工况科学合理。

3.2.2 机油黏度及烟炱含量

机油黏度是形成流体润滑的关键。受发动机高速运转的剪切作用,机油中的大分子物质部分被剪切,机油黏度短暂下降,但是随着发动机继续运转,高温及有氧环境使机油逐渐老化,从而导致机油黏度增大[8]。新配方机油综合性能试验的机油运动黏度、烟炱含量变化如图4所示。由图4可知:通过烟度极值工况的设定,机油内烟炱质量分数逐渐增加,可用于考察机油清净分散性;机油运动黏度总体呈增大趋势,在考核周期内,运动黏度的增幅小于20%。

3.2.3 机油酸值和碱值

机油碱值(以KOH计)是表示机油中和能力的一个指标,可以间接表示清净分散剂的含量[8]。碱值一般随机油的使用持续下降,下降到下限时,应更换机油。酸值(以KOH计)表示机油中酸性物质的总量,用以衡量机油的氧化安定性。当酸值增加到一定值时,应更换机油。新配方机油综合性能试验酸值、碱值变化如图5所示。由图5可知:新配方机油通过400 h试验,碱值下降,酸值上升,符合机油酸碱值变化规律。

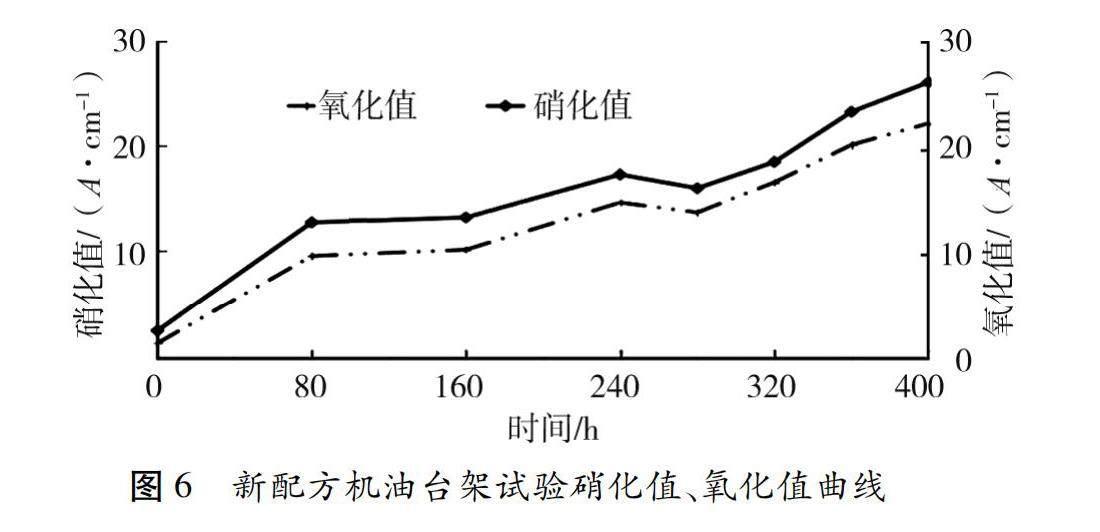

3.2.4 机油硝化值和氧化值

机油硝化值、氧化值直接反应机油的老化情况[9]。通过红外光谱检测在用油中的氧化物和硝化物的相对生成量,可以预测机油在使用过程中老化衰败的情况。机油运行时间越长,油品黏度越大,产生悬浮物增多,油品变黑。

机油老化后,在进行红外分析时,往往出现谱图的透过率差、基线偏低、吸收峰小等现象,氧化值、硝化值增加缓慢或降幅变小[10-11]。新配方机油经过400 h台架试验考核后,氧化值、硝化值变化情况如图6所示。由图6可知:机油氧化值、硝化值总体平稳上升,符合机油氧化值和硝化值理论变化规律,试验结束时,氧化值和硝化值为20~25 A/cm(A为吸收值)。

第160 小时油样的烟炱含量稍高于第80、240小时油样,且黏度、酸值、碱值异于总体趋势,应为取样、检测过程人为因素导致,剔除此数据的各参数变化趋势合理。试验过程中发动机性能正常,试验后对发动机进行拆解,运动副磨损正常,油底壳、增压器、活塞等零部件洁净性良好。

3.3 实车道路试验

使用新配方机油进行里程为4.25万km的实车道路试验,试验道路包括高速环路和强化路,检测机油黏度、烟炱、碱值、酸值、氧化值和硝化值,与机油台架综合性能试验(按模拟里程转化各性能指标)相对比,分析机油综合性能评价试验方法的合理性。

3.3.1 机油黏度及烟炱

机油台架试验和实车试验的黏度、烟炱对比如图7所示。由图7可知:实车道路试验的机油黏度整体呈现先下降又较缓慢增加的过程,相较于台架试验较多的高温高负荷工况,实车试验工况对机油的氧化老化相对缓和;实车试验的烟炱最大质量分数为0.61%,约为台架试验烟炱最大质量分数的50%,表明台架试验进行的烟度极值工况设定,达到了模拟并适度严苛实际使用情况的目的。

3.3.2 机油碱值和酸值

机油综合性能台架试验和实车试验碱值、酸值变化如图8所示。由图8可知:实车道路试验的碱值下降速度快于台架试验,表明此实车试验工况对清净分散剂等添加剂的消耗速度更快,台架试验方法可结合多种行车试验的环境因素及试验边界进行优化;酸值增加值基本与台架试验相当。

3.3.3 机油氧化值、硝化值

机油行车试验氧化值、硝化值变化情况如图9所示。由图9可知:实车试验中,氧化值、硝化值总体平稳上升,在30 000 km时增幅较大;试验结束时,硝化值约为20A/cm,氧化值约为15A/cm;台架试验后机油氧化值、硝化值略高于实车道路试验结果,表明机油综合性能台架试验设计符合实际情况,并有一定的苛刻度,可用台架试验代替实车道路试验。

综上所述,机油综合性能台架试验与实车道路试验的吻合度较高,并能有一定的、合理的苛刻度,较好地实现了对发动机机油的同步开发。

对通过台架验证的新配方机油进行为期1 a的市场应用验证。新配方机油性能良好,机油与发动机的匹配合理,老化速度符合换油周期设定,未出现因润滑不良造成的发动机故障,从而验证了机油综合性能台架试验方法可快速有效评估机油的性能。

4 结论

1)设计以全速全负荷工况,中间转速高转矩工况为主,道路行驶常用工况、烟度极值工况依次跟随高速高温高负荷工况的发动机机油综合性能台架试验评价方法,并对新配方机油进行试验验证。试验过程中,发动机、机油各参数合理,表明设定的机油综合性能台架试验评价方法切实可行。

2)机油综合性能台架试验评价方法能够对符合通用标准的机油与发动机的匹配效果进行评价,有效避免机油匹配不良造成的发动机故障。该评价方法虽然难以完全模拟整车实际道路行驶情况,但可以在整车未具备验证条件下提前开展台架试验,操作便利,优化验证速度快,试验周期短,具有良好的工程应用价值。

3)通过对机油理化参数、发动机运动副评分,可量化评价机油老化情况及其与发动机的匹配效果。

参考文献:

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2009:240-241.

[2]谢欣,武志强,王立华,等.ILSAC节能车用润滑油和发动机台架评定技术的进展[J].石油炼制与化工,2011,42(8):7-11.

[3]房程程,王次安,王宏大,等.某汽油机润滑系统的设计与验证[J].汽车实用技术,2017(18):28-30.

[4]杨跃滨.国Ⅴ柴油机正向开发中润滑系统的分析研究[D].天津:天津大学,2014.

[5]颉敏杰.汽油机油高温氧化性能试验方法的研究[J].合成润滑材料,2015,42(3):12-15.

[6]石俊峰.汽车润滑解码[M].3版.北京:中国石化出版社,2020.

[7]刘团结,王兆远,叶辉.发动机油换油周期评价试验方法的设计应用-模拟整车工况[J].汽车实用技术,2021,46(19):67-70.

[8]杨慧青,王亚萍,俞巧珍.发动机油换油指标的研究[J].石油商技,2011,29(3):30-39.

[9]金鹏,徐小红,汤仲平,等.长换油期柴油机油的研究及应用[J].润滑油,2016,31(3):8-11.

[10]冯心凭,戴月菊,周毅.用差示红外光谱法测定旧汽油机油中氧化值和硝化值[J].石油与天然气化工,2002(3):154-155.

[11]中国石化总公司销售公司.用过的内燃机油中氧化值和硝化值的测定法(红外光谱法):SH/T 0070—91[S].北京:中国石化出版社,1991.

Evaluation method for comprehensive performance of engine oil

by bench test

WANG Zhaoyuan,YE Hui

AnHui JiangHuai Automobile Co., Ltd., Hefei 230601, China

Abstract:In order to quickly and accurately evaluate the matching situation between the engine and engine oil, a comprehensive oil performance test method by bench test is designed for a 2.0 L diesel engine. The engine oil formula is tested and improved, and the comprehensive oil performance is evaluated and verified on real vehicle roads. Based on the targeted evaluation requirements of engine oil, a bench test cycle is designed in full speed-full load condition, high torque condition at intermediate speed as the main working cordition, and commonly used road driving condition, extreme smoke condition, and idle condition as auxiliary. The oil performance parameters measured through the comprehensive performance bench test have a high degree of agreement with the actual road test, and show a certain degree of harshness, which can effectively replace the evaluation of the actual road test.

Keywords:engine oil; comprehensive performance; bench test

(責任编辑:臧发业)