船用柴油机连杆断裂失效分析

刘凯 仇立兵 朱奎 王树纲

摘要:为解决某船用柴油机连杆断裂失效故障,分析连杆断口宏观及微观形貌、金相组织及非金属夹杂物、化学成分及力学性能,确定连杆失效原因,提出改进措施并进行验证。分析结果表明:连杆螺纹孔根部加工粗糙造成应力集中,连杆中非金属夹杂物较多,且存在与螺纹根部呈一定角度的带状偏析,导致非金属夹杂物在螺纹根部露头,加剧应力集中,在交变力作用下产生裂纹并扩展,使连杆断裂。采取降低连杆非金属夹杂物含量、变更连杆锻造工艺、提高连杆螺栓孔加工质量等改进措施后,进行约4 000 h实机运行验证,未再发生连杆断裂故障。

关键词:连杆;失效分析;非金属夹杂物;疲劳断裂

中图分类号:TK423.3文献标志码:A文章编号:1673-6397(2024)02-0090-07

引用格式:刘凯,仇立兵,朱奎,等.船用柴油机连杆断裂失效分析[J].内燃机与动力装置,2024,41(2):90-96.

LIU Kai,QIU Libing,ZHU Kui, et al. Failure analysis of connecting rod fracture for a marine diesel engine[J].Internal Combustion Engine & Powerplant, 2024,41(2):90-96.

0 引言

连杆与活塞、曲轴一起将活塞的往复运动转换为曲轴的旋转运动 [1]。柴油机运行过程中,连杆承载情况复杂,不仅承受由压缩、拉伸、弯曲、冲击组成的拉压疲劳负荷,还承受弯曲负荷和其他附加负荷,因此连杆不仅应具有足够的强度和刚度,同时还应具备较好的抗疲劳能力和抗冲击韧性[2]。柴油机连杆断裂时有发生,连杆工作的可靠性是发动机研发过程中的重点之一。连杆的可靠性和寿命直接影响柴油机的可靠性和寿命,船用柴油机连杆断裂严重时可能导致柴油机报废、船体开舱[3]。众多学者通过仿真、金相分析、扫描电镜分析等方法对连杆断裂严重问题进行研究:贾德文等[4]运用多体动力学对连杆疲劳寿命进行分析,确定连杆疲劳寿命危险区域,并进行断裂疲劳寿命预测分析;范明君等[5]采用断口分析、材质复验等方法对某柴油机断裂连杆进行分析,结果表明连杆为疲劳断裂, 且断裂裂纹起始于连接螺纹孔底部微小加工缺陷;王延君等[6]对某柴油機断裂进行断口分析、应力测试及疲劳强度评估分析,结果表明该连杆螺栓孔螺纹加工质量差,造成局部残余应力和形状应力集中,致使连杆在该部位断裂失效。

本文中针对某船柴油机连杆断裂导致柴油机缸套、机体损坏故障进行分析,确定连杆断裂原因,并从设计、加工等角度提出改进措施。

1 故障现象

某船用柴油机在运行过程中发生连杆大端断裂故障,并由此造成第6缸缸套下部、活塞和连杆螺栓断裂,机体受损出现裂纹。经确认,该柴油机已运行约6 680 h,在约6 200 h时进行中修。中修时发现第6缸连杆螺栓六角头部磨损,无法安装,因此更换螺栓。中修结束后,主机累计运行约480 h时发生连杆断裂故障。连杆、活塞开裂情况如图1所示。

由图1可知:连杆杆身存在明显的弯曲变形,连杆大端断裂,断裂位置位于连杆大端短臂侧连杆螺栓孔螺纹根部位置。根据螺栓安装位置对该连杆上的螺栓进行编号,如图2所示,连杆断裂位置位于1#、2#螺栓侧。

2 失效原因分析

2.1 化学成分分析

连杆材料为2006 34CrMoS4。依据文献[7]对连杆断口两侧的基体进行微量化学成分分析,结果如表1所示。由表1可知,断口两侧的连杆材质均符合标准要求。

2.2 力学性能试验

在连杆杆身长臂侧(螺栓未断裂处)、大端盖及杆身处分别取拉伸、冲击及硬度试样,进行力学性能分析,结果如表2所示。

由表2可知:连杆的力学性能指标均满足要求;断面收缩率及冲击功测试结果表明,在强度满足要求的条件下,连杆具有较好的塑性和韧性。

2.3 宏观断口分析

对连杆断口进行宏观分析,断口宏观形貌如图3所示。

由图3可知:断口端面未见明显的塑性变形,且两侧断口均可见明显贝壳纹[8],连杆断裂为疲劳断裂,结合贝纹线及断口形貌可知裂纹始于1#螺栓孔的第3个螺纹的根部;断口光滑、致密,瞬断区面积小,说明连杆运行时所受应力小,初步判定连杆断裂为长期低应力作用下的弯曲疲劳断裂[9]。

2.4 微观断口分析

2.4.1 连杆断口分析

清洗连杆断口,利用场发射扫描电镜,按照文献[10]规定的方法观察1#、2#螺栓孔断面形貌,结果如图4所示。

由图4可知:1#螺栓孔处断口裂纹源区存在明显挤压损伤,螺栓孔1#、2#端面裂纹扩展区均呈现疲劳辉纹特征[11]。

2.4.2 连杆螺栓孔螺纹形貌分析

因为连杆在1#、2#螺栓孔处断裂,且断裂处螺纹存在挤压损伤情况,为分析连杆螺栓孔的加工情况,对3#螺栓孔处未与3#螺栓螺牙配合的螺纹A~F进行切割取样,3#螺栓取样位置如图5所示。

对螺纹A~F根部进行0518扫描电镜分析,发现螺纹A~F根部加工均较为粗糙,其中螺纹C根部存在微裂纹[12]。螺纹B、C根部的扫描电镜图像如图6所示。

2.5 金相分析

分别截取连杆断口1#螺纹孔的第3个螺纹(裂纹源处)及断裂位置附近基体、3#螺栓的剖面试样,记为试样Ⅰ、Ⅱ、Ⅲ,取样位置如图7所示。对试样进行镶嵌、磨抛、化学侵蚀处理后置于显微镜下观察。

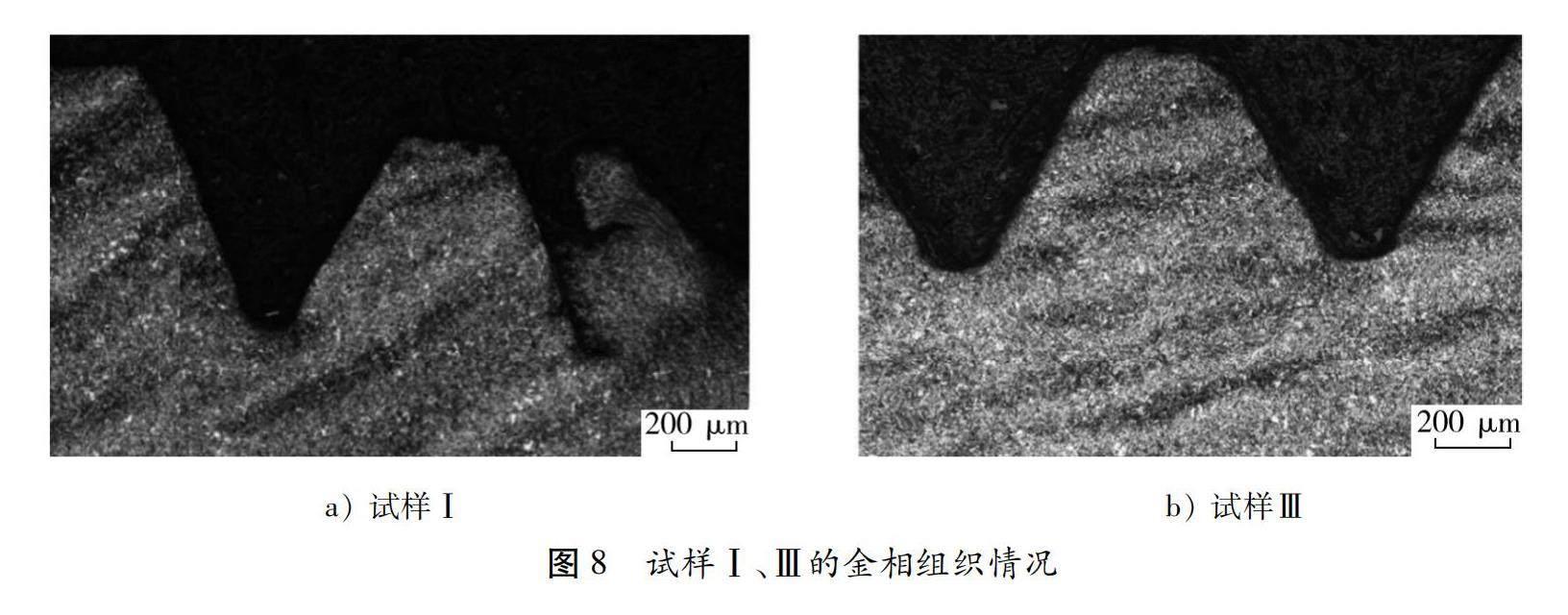

2.5.1 试样Ⅰ、Ⅲ金相分析

试样Ⅰ、Ⅲ的金相分析如图8所示。

由图8a)可知:裂纹始于第3个螺纹的根部,螺栓孔底部内壁加工较为粗糙,与螺栓第3个螺牙配合处存在明显挤压变形,连杆基体及螺牙处均存在带状偏析(硫化物分布),并与螺纹根部呈一定角度(与螺牙面约成45°)。

由图8b)可知:螺栓孔根部内壁加工均较粗糙,且连杆基体及螺牙处均存在带状偏析(硫化物分布)并与螺纹根部基本平行。

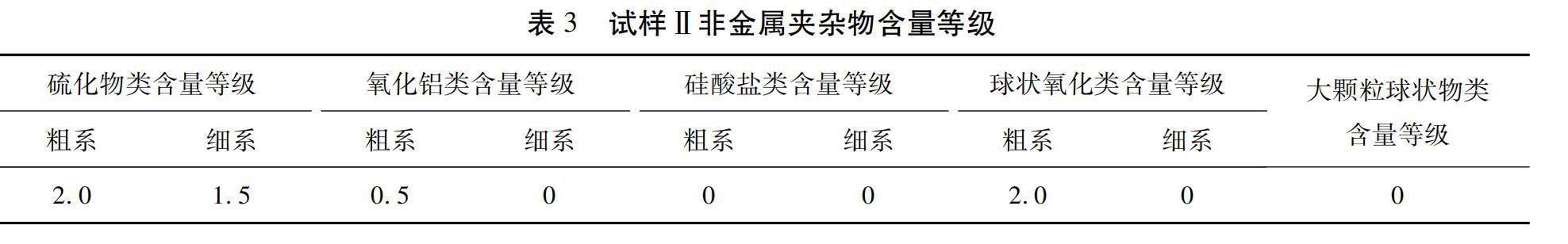

2.5.2 试样Ⅱ金相分析

根据文献[13]推荐的A检验法评定试样Ⅱ非金属夹杂物含量的级别,结果如表3所示。由表3可知:试样Ⅱ各类非金属夹杂物含量虽均满足文献[13]要求,但粗系及细系硫化物含量均接近限值。试样Ⅱ非金属夹杂情况如图9所示。由图9可知,非金属夹杂物含量较多且呈带状分布。试样Ⅱ的金相分析如图10所示。由图10可知:断裂位置附近的连杆基体组织为回火索氏体和少量的铁素体,基体组织明显存在硫化物的带状偏析[14]。

2.6 连杆失效原因

综上所述:1#螺栓孔的第3个螺纹根部加工粗糙,导致该区域应力集中;连杆中含有较多的非金属夹杂物,割裂了基体的连续性[15];非金属夹杂物的带状偏析流线与螺纹根部成一定角度,非金属夹杂物在螺纹根部露头,加剧该区域应力集中情况,在连杆惯性力长期作用下萌生裂纹,以疲劳的方式扩展,当裂纹扩展至剩余截面无法承受工作应力后,连杆断裂。连杆一侧因疲劳断裂,在惯性力的作用下,另一侧连杆螺钉弯曲断裂,连杆大端盖飞出导致机体受损,连杆杆身部脱离曲轴曲柄约束,摆动过程中导致缸套、活塞裙受损,并与曲轴连杆颈碰撞,导致连杆杆身弯曲。

3 改进措施及验证

3.1 改进措施

针对连杆失效原因,根据生产工艺实际,提出以下改进措施:1)控制连杆非金属夹杂物含量,在连杆技术要求中在提高对非金属夹杂物的含量要求,将硫化物粗系等级提高至1.0级别;2)改进连杆锻造工艺,保证连杆锻造流线与螺纹孔根部平行;3)提高连杆螺栓孔加工质量,并加強检验,确保螺纹孔表面质量满足技术要求。

3.2 改进措施验证

根据改进措施对连杆生产过程进行控制。加工连杆时,通过调整底孔直径、进给转速及控制刀具寿命的方式改善连杆螺栓孔螺纹表面质量。改进后的连杆基体金相组织和螺纹根部质量情况如图11所示。

对比图6、9、11可知:改进后连杆中非金属夹杂物明显减少,螺纹加工纹路得到改善,螺纹表面质量明显提高。

改进后连杆非金属夹杂物评级情况如表4所示。由表4可知,改进后连杆非金属夹杂物含量等级符合使用要求。

柴油机换装改进后连杆,进行约4 000 h实机运行验证,未出现连杆断裂故障,改进方案有效,后续继续跟踪验证情况。

4 结语

通过宏观及微观断口分析、金相组织及非金属夹杂物分析、化学成分及力学性能分析确定船舶发动机连杆断裂的原因,提出改进措施并进行验证。

1)造成连杆断裂失效的主要原因为第3个螺纹根部加工粗糙造成应力集中、连杆中非金属夹杂物较多,且存在与螺纹根部呈一定角度的带状偏析。

2)采取降低连杆非金属夹杂物含量,改进连杆锻造工艺,提高连杆螺栓孔加工质量等改进措施后,进行约4 000 h实机运行验证,未再发生连杆断裂故障。

参考文献:

[1]王银燕,张鹏奇,王善.内燃机连杆杆身疲劳强度可靠性分析[J].哈尔滨工程大学学报,2001,22(1):67-71.

[2]王厚权,李德华,柳海涛,等.某船用中速发动机连杆断裂故障分析及改进[J].内燃机与动力装置,2022,39(3):101-106.

[3]李宁,周惠芳,赵金铭,等.发动机连杆断裂失效分析[J].金属材料与冶金工程,2022,50(3):32-36.

[4]贾德文,白建勇,秦飞,等.柴油机连杆疲劳断裂仿真研究[J].机械强度, 2016, 38 (3): 635-639.

[5]范明君, 黄友桥.某型电站柴油机连杆断裂失效分析[J].船电技术, 2016, 36 (6): 67-69.

[6]王延荣,刁占英,熊毕伟,等.柴油机连杆疲劳断裂原因分析[J].车用发动机,2013(5):71-73.

[7]European Committee for Standardization. Steels for quenching and tempering: Part 3: technical delivery conditions for alloy steels: EN 10083-3—2007[S].Brussels, Belgium: CEN, 2007.

[8]崔约贤.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998.

[9]叶明.柴油机连杆断裂失效分析[J].热处理,2002,17(1):46-48.

[10]上海电子光学技术研究所.扫描电子显微镜试验方法:JB/T 6842—1993[S].北京:机械工业出版社,1993.

[11]郑凯.某柴油发动机连杆断裂失效分析[J].物理测试,2021,39(6):11-16.

[12]叶枫,陈旺湘,胡志豪,等.发动机连杆螺栓断裂失效分析[J].金属加工(热加工),2021(4):77-80.

[13]中国钢铁工业协会.钢中非金属夹杂物含量的测定:标准评级图显微检验法:GB/T 10561—2023[S].北京:中国质检出版社, 2023.

[14]高尚.高强度螺栓断裂分析[J].理化检测(物理分册),2006,42(6):306-308.

[15]吉昌兵.风电用高强度螺栓常见断裂原因分析[J].东方汽轮机,2014 (1):60-64.

Failure analysis of connecting rod fracture for a marine diesel engine

LIU Kai, QIU Libing, ZHU Kui, WANG Shugang

Shanghai Marine Diesel Engine Research Institute,Shanghai 200090,China

Abstract:To solve the fracture of connecting rod in a certain marine diesel engine, the cause of connecting rod failure is determined through macroscopic fracture analysis, microscopic fracture analysis, metallographic structure and non-metallic inclusion analysis, chemical composition and mechanical performance analysis, some Improvement are also introduced and verified. The analysis results show that rough machining at the root of the connecting rod thread causes stress concentration, and there are many non-metallic inclusions in the connecting rod, with strip segregation at a certain angle to the root of the thread. This leads to non-metallic inclusions exposing at the root of the thread, exacerbating stress concentration, and generating cracks and expanding under the action of alternating forces, causing the connecting rod to fracture. After taking improvement measures such as reducing the content of non-metallic inclusions in connecting rods, changing the forging process of connecting rods, and improving the machining quality of connecting rod bolt holes, the actual machine operation verification are carried out approximately 4000 hours, and no connecting rod fracture fault occurres again.

Keywords:connecting rod; failure analysis; non-metallic inclusions; fatigue fracture

(責任编辑:臧发业)