仿鸮翼型风力机叶片气动弹性变形分析

摘要: 为抑制风力机叶片的气动弹性变形,提出一种用于大型风力机的仿鸮类翼型改型设计方案.通过单向流固耦合方法分析了仿生翼型对叶片气动弹性变形的影响,并通过模态分析和共振响应阐述了仿生翼型抑制叶片气动弹性变形的机理.结果发现:与模型叶片相比,仿生翼型叶片气动弹性变形量降低了11.05%.仿生翼型使叶片压力面应力分布趋势发生改变,使叶片压力面的最大应力值由叶中转移至前缘.仿生翼型使叶片上下表面的压力差提高,且吸力面的压力值约为原来的2倍,使叶片提高了在挥舞方向的抗变形能力.同时,叶片的气动性能有所提高.仿生翼型使叶片的一阶至六阶固有频率升高;仿生翼型使叶片在挥舞方向上的共振变形量减小了89.23%,叶片的共振速度和加速度幅值也降低了.故仿生翼型能够有效抑制叶片的气动弹性变形,其设计方法及结论可为抑制大型风力机叶片的气动弹性变形研究提供一种新思路.

关键词: 风力机叶片;气动弹性变形;仿鸮翼型;单向流固耦合;固有频率

中图分类号: S277.9 文献标志码: A 文章编号: 1674-8530(2024)04-0365-08

DOI:10.3969/j.issn.1674-8530.23.0066

陈坤,赵培尧,冯文慧,等.仿鸮翼型风力机叶片气动弹性变形分析[J].排灌机械工程学报,2024,42(4):365-372.

CHEN Kun, ZHAO Peiyao, FENG Wenhui, et al. Analysis of aeroelastic deformation of bionic airfoil wind turbine blades[J].Journal of drainage and irrigation machinery engineering(JDIME),2024,42(4):365-372.(in Chinese)

Analysis of aeroelastic deformation of bionic airfoil wind turbine blades

CHEN Kun*, ZHAO Peiyao, FENG Wenhui, GUI Hongliang, HAO Zhenhua

(School of Mechanical Engineering, Xinjiang University, Urumqi, Xinjiang 830017, China)

Abstract: In order to suppress the aeroelastic deformation of wind turbine blades, a modified design of the bionic owl′s airfoil for large wind turbines was proposed. The effect of the bionic airfoil on the aeroe-lastic deformation of the blade was analyzed by the unidirectional fluid-structure coupling method, and the mechanism of the bionic airfoil suppressing the aeroelastic deformation of the blade was elaborated by modal analysis and resonance response. The results find that there is an 11.05% reduction in the aeroelastic deformation of the bionic airfoil blade compared to the model blade. The bionic airfoil makes the blade pressure surface stress distribution trend change, and makes the maximum stress value of the blade pressure surface transfer from the middle of the blade to the leading edge. The bionic airfoil makes the pressure difference between the upper and lower surface of the blade increase, and the pressure value of the suction surface is about twice the original, so that the blade in the flapping direction to improve the resistance to deformation. At the same time, the aerodynamic performance of the blades has been improved. The bionic airfoil pattern increases the first to sixth order intrinsic frequency of the blade, the bionic airfoil pattern causes an 89.23% reduction in the resonant deformation of the blade in the flapping direction, and also reduces the resonant velocity and acceleration amplitude of the blade. Therefore, the bionic airfoil can effectively suppress the aeroelastic deformation of the blade, and its design method and conclusion can provide a new idea for the research of suppressing aeroelastic deformation of large wind turbine blade.

Key words: wind turbine blade;aeroelastic deformation;bionic owl′s airfoil;unidirectional fluid-structure coupling;inherent frequency

当今社会正面临着能源短缺和环境恶化的问题,急需大量的绿色清洁能源[1].风能作为绿色清洁能源的重要组成部分,它在实现全球能源转型及碳中和目标的过程中发挥着重要作用[2].叶片是风力机中唯一的捕风部件,早期的叶片宽度大、长度小,且运行速度小.随着风电产业的发展,现在应用的叶片不断细长化,且运行速度加快,叶片的气动弹性变形问题愈发显著.同时,叶片断裂的现象逐渐增多,导致了维修叶片的费用急剧增大,因此,抑制风力机叶片的气动弹性变形问题逐渐成为研究热点[3-4].

单丽君等[5]采用多目标遗传算法对3 MW风力机叶片进行优化,发现叶片的固有频率得到提高,叶片展向挠度有所减小.张新虹等[6]探究了阻尼对叶片变形抑制的影响,发现存在最佳的阻尼值,当超过该值后,叶片的变形反而会增大.杨瑞等[7]研究了阻尼层厚度对叶片变形的影响.SUN等[8]对比研究了穿孔阻尼叶片与标准叶片,发现叶片的结构阻尼和结构刚度都有所提高.周震霆等[9]研究了气动阻尼对叶片气动弹性振动的影响,发现叶片达到稳态的时间缩短了,叶片展向变形也得到了抑制.KHALID等[10]发现与传统的闭孔结构(如蜂窝)相比,增氧结构的阻尼比更高,叶片的振动幅度更小.CHANG等[11]研究发现Gurney襟翼结构能够减小叶片气动弹性振动的振幅和振动范围,提高叶片的气动弹性稳定性.LI等[12]提出采用单向电缆摆锤阻尼器来缓解大型风力机叶片在摆动方向的振动响应.DAS等[13]将形状记忆合金(SMA)沿叶片展向放置在内部,用于叶片的加固.研究发现叶片在摆动和挥舞方向的变形明显减少.JIANG等[14]对三维角互锁编织复合材料(3DAWC)悬臂梁的自由振动进行了研究,发现与传统的双轴经编复合材料(BWKC)相比,3DAWC具有更好的动态性能.

随着仿生学的兴起,学者们试图从生物优异的特征上寻求抑制风力机叶片气动弹性变形的方法.MENG等[15]受竹子弯曲变形后可迅速恢复的启发,研究了竹壁层结构对叶片气动弹性变形的影响,发现仿竹壁层结构能够通过散热的方式有效地消耗叶片产生振动的能量,从而抑制叶片振动的位移、速度和加速度.同年,孟杰等[16]根据毛竹竹节规律性的分布和隔板支撑竹竿的结构设计了环形剪切腹板,发现环形剪切腹板可以显著提高叶片根部的抗弯性能.张立等[17]研究了仿叶脉结构的腹板,发现可以提高叶片的抗共振性能,且对叶片的振动变形有抑制效果.贾文隽等[18]研究了海鸥翅翼的翼型和结构,发现这2种结构具有抑制机翼气动弹性的效果.根据文献研究可知,目前基于仿生学对抑制叶片气动弹性变形的研究比较热门,但是从叶片翼型设计角度研究抑制叶片气动弹性变形的文献较少.

文中基于鸮翅膀展向截面翼型,提出一种适用于大型风力机叶片设计的仿生翼型.将仿生翼型应用于叶片上,通过数值计算,探究仿生翼型对风力机叶片气动弹性变形的影响,并阐述仿生翼型抑制叶片气动弹性变形的机理.

1 叶片模型

1.1 5 MW风力机叶片模型

选用美国可再生能源实验室研发的5 MW风力机叶片作为研究对象.叶片由5种DU翼型和1种NACA翼型组成[19],如图1所示.5 MW风力机的风轮直径为126 m,其中叶片长61.5 m,轮毂直径为3 m.风力机的额定风速为11.4 m/s,额定转速为12.1 r/min,叶尖速比为7.在叶片模型中,叶片展向截面翼型的50%弦长处为5 mm厚度的平板腹板.

1.2 相似性设计

由于5 MW风力机叶片尺寸过大,在能精确地模拟风力机叶片流场的要求下,其所需的计算资源过于庞大.同时,5 MW风力机叶片的试验研究也难以开展.因此,基于相似原理对5 MW风力机叶片进行相似化设计.

根据相似原理,风力机缩比模型和原型相似应同时满足几何相似、运动相似和动力相似.动力相似则需要模型和原型在流动中同时满足雷诺数相似、欧拉数相似、马赫数相似、弗劳德数相似、斯特劳哈数相似等.根据杨洪磊等[20]对风力机叶片相似的相关研究,发现原型与模型之间同时满足几何相似、运动相似和动力相似是困难的,研究目标不同,可以适当调整相似参数,对控制参数有所侧重,确保主要因素的相似性.文中优先满足几何相似、运动相似和雷诺数相似准则,确保模型和原型在相似的流场中,功率和动量矩系数均相同.风力机模型设计是严格按照相似律的规定进行的.

风力机叶片长度L、叶轮转速Ω、转矩M、功率P的相似关系分别为L1L2=50,Ω1Ω2=50-1,M1M2=503,P1P2=502,

其中比例因子采用50.根据相似率缩比得到模型风力机的相关参数:风轮直径为2.52 m,叶片长1.23 m,额定功率为2×10-3 MW,额定转速为605 r/min,额定风速和叶尖速比与原型相同.

1.3 仿生翼型设计

首先,采用逆向建模得到长耳鸮翅膀模型,并在建模软件SolidWorks中进行切割处理,获得了鸮翅膀展向每10%的截面翼型,并进行多项式拟合和光顺化处理.

通过对比鸮翅膀展向每10%的截面翼型,发现鸮翼展向50%截面翼型具有较高的升阻比,适合作为叶片设计的基础翼型.但不能直接应用于模型叶片中,模型叶片的组成翼型的相对厚度大,能保证叶片运行时的刚度和不易发生过度弯曲现象.

为保证叶片具有较为安全的刚度,需将仿生翼型与原型叶片上的NACA64翼型的相对厚度保持一致.首先,将2种翼型的弦长保持为0.1 m且水平放置.接着,通过观察两翼型上下弦线的结构特点,发现翼型上弦线的相对厚度相同,但最大厚度位置不同;鸮翼50%截面翼型的下弦线为上凹,NACA64翼型下弦线为下凸,两者的相对厚度相差达到最大.因此,保留鸮翼50%截面翼型上弦线和NACA64翼型下弦线,采用坐标组合的方式,通过多项式拟合和光顺化处理后,建立了仿生翼型,如图2所示,图中横坐标X为翼型横向坐标,纵坐标Y为翼型纵向坐标.

将仿生翼型应用在模型叶片展向70%~100%处,保持重构后的截面翼型和原截面翼型的弦长和桨距角一致,建立了仿生叶片模型,如图3所示.

2 数值模拟

2.1 流场数值模拟

基于k-ω SST湍流模型对模型风力机叶片和仿生叶片进行了流场模拟.采用圆柱体计算域,计算域由静止域、交界面和旋转域组成,交界面是静止域和旋转域共有的面,用于传递信息.计算域采用非结构网格划分,并对风力机表面及附近网格进行了加密处理.基于k-ω SST湍流模型对近壁面y+<1的要求,确定了叶片表面边界层的第1层高度为0.316×10-4 m.通过网格无关性验证,如图4所示,n为网格的总体数量,M为在对应网格数量下测得的风力机转矩.最终确定了模型风力机流场的网格数量为1 172万,仿生风力机流场的网格数量为1 192万.图5为流场中叶片周围网格的细节.

模型风力机叶片与仿生叶片的边界条件相同,均采用速度入口和压力出口[21].入口的速度设为风力机额定风速11.4 m/s,出口的压力设为大气压.采用滑移网格解决了叶片的旋转问题,风力机转速为605 r/min.

稳态流场采用k-ω SST湍流模型,算法采用SIMPLEC算法,离散格式为二阶迎风格式,求解过程中,残差设为1×10-4.流场模拟过程中控制方程采用纳维-斯托克斯(N-S)方程,其表达式为

Qt+(Fi+Fv)x+(Gi+Gv)y+(Hi+Hv)z=0,(1)

式中:守恒变量向量Q=(ρ,ρu,ρv,ρw,ρE)T;Fi,Gi,Hi为对流项通量向量;Fv,Gv,Hv为黏性项通量向量.

2.2 结构场数值模拟

风力机叶片大多采用玻璃纤维和碳纤维等增强材料,其中E-玻璃纤维在强度、延展性、绝缘性、耐热性和耐湿性方面具有优良的性能,使用较为普遍.因此,文中设置叶片的材料为E-玻璃纤维,材料密度为2.54 g/cm3,杨氏模量为7.3×104 MPa,泊松比为0.22,材料的许用应力为686 MPa.

风力机叶片采用非结构网格进行划分,对叶片前缘和尾缘处进行细化网格.对风力机轮毂处进行固定约束,并设置风力机转速为605 r/min.将流场中叶片表面的压力信息传递至结构场叶片表面进行分析.结构场模拟过程中控制方程是基于牛顿第二定律获得的,不考虑能量方程,其表达式为

式中:ρs为结构密度;d··s为结构域的加速度矢量;σs为柯西应力张量; fs为体积力矢量.

在流固耦合交界面处,流场与结构场的应力应变等信息应对应相等,其方程为

τf·nf=τs·ns,

df=ds,(3)

式中:τf,τs分别为流场和结构场的应力;nf,ns分别为流场和结构场的单位向量;df,ds分别为流场和结构场的位移.

3 结果分析

3.1 数值计算模型有效性验证

通过在流场中监测风力机的转矩,选取风力机的输出功率和功率系数作为验证数值计算模型有效性的流场评价指标.

通过流场计算,与1∶50相似化处理的模型叶片输出功率值相比,数值计算模型的功率损失在1.50%以内.将数据与美国可再生能源重点实验室公布的5 MW叶片功率系数数据进行对比,数值计算模型的功率系数误差e也在1.50%以内,如表1所示.从风力机的输出功率P和功率系数CT上验证了数值计算模型的有效性.

同时,以KYLE等[22]对额定工况下NREL 5 MW叶片展向截面压力系数的研究为参考标准,进行数值计算模型展向截面压力系数的对比验证.图6为文献中和文中数值计算获得的叶片展向80%处截面压力系数分布曲线.X/C为相对弦向位置,X为翼型表面点的弦向坐标,C为翼型弦长.从图中可以发现,数值计算的结果与文献中压力系数分布之间的误差较小,具有良好的拟合度.从叶片展向截面压力系数分布上验证了数值计算模型的有效性.

3.2 气动弹性变形分析

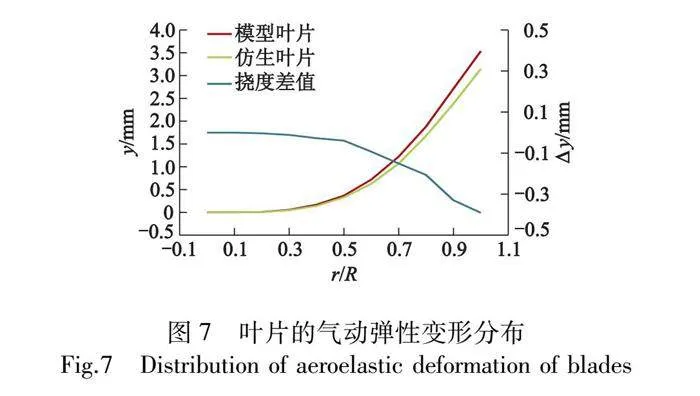

图7为模型叶片和仿生叶片在额定工况下的变形量及其变化幅度随叶片展向的分布,图中r为点到轮毂中心的位移,R为风轮半径,r/R为点在叶片展向的相对位置,y为叶片展向的挠度,SymbolDA@y为仿生叶片与模型叶片展向的气动弹性变形量差值.由图7可以看出,靠近叶根处,仿生叶片与模型叶片的变形相差较小.总体上,仿生叶片的变形量比模型叶片小,且与模型叶片的变形量差值沿展向逐渐增大.与模型叶片相比,仿生叶片叶尖处的气动弹性变形量被抑制了11.05%.

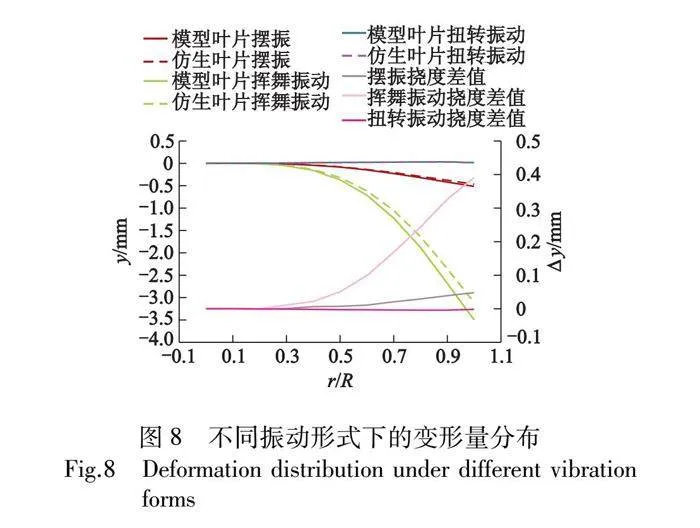

图8为模型叶片和仿生叶片不同振动形式下的变形量及其变化随叶片展向的分布.可看出挥舞振动是叶片变形的主要形式,叶片在摆动方向的变形量约为挥舞方向的14.70%.与模型叶片相比,仿生叶片叶尖处挥舞方向的变形量被抑制了11.18%,摆振方向变形量被抑制了9.30%.

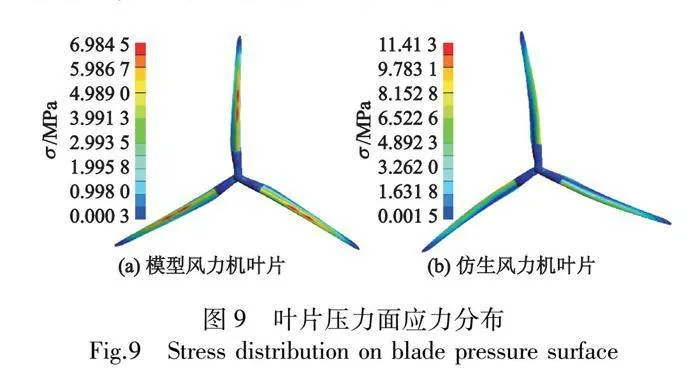

3.3 叶片应力应变分析

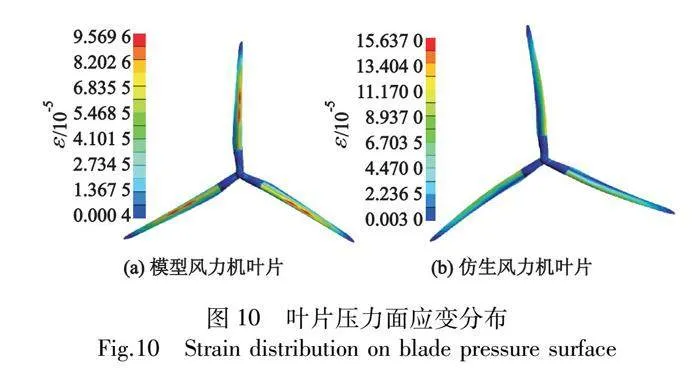

图9为模型叶片和仿生叶片在额定风速下压力面的压力分布.从图中可以看出,模型叶片压力面上叶中部的应力值σ最大,叶尖和叶根处应力值最小,总体上呈现为由叶中向叶片两端辐射状降低的应力分布趋势.模型叶片叶中部承受的力最大,因此,叶片在叶中处发生断裂或失效的概率更大.与模型叶片相比,仿生叶片表面的应力分布发生了改变.靠近叶根的叶片前缘处应力值最大,在叶片的翼型段,呈现为由叶片前缘至尾缘逐渐减小的应力分布趋势.究其原因主要是叶片展向70%Symbol~A@100%处的翼型增加了鸮翼的结构特征.总体上,模型叶片和仿生叶片产生形变后的最大应力值均远小于材料的许用应力,在额定风况下可安全运行.

图10为模型叶片和仿生叶片在额定风速下压力面的应变ε分布.从图中可看出风力机叶片表面的应变分布趋势与其应力分布趋势相同.模型叶片压力面呈现为叶中向两端辐射状降低的应变分布趋势,仿生叶片压力面在翼型段呈现为由叶片前缘至尾缘不断降低的应变分布趋势.

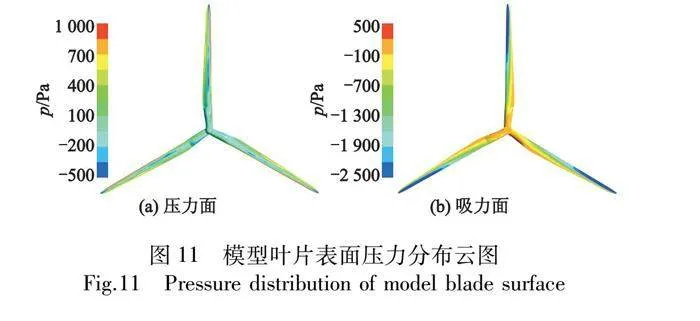

3.4 叶片表面压力分布

图11和图12分别为模型叶片和仿生叶片压力面和吸力面的压力p分布云图.从图中可以发现,模型叶片和仿生叶片在压力面上的压力分布是大致相同的.

同时,与模型叶片吸力面压力分布相比,仿生翼型改变了叶片仿生段的压力分布.总体上,仿生叶片吸力面所受到的负压值低于模型叶片.

3.5 叶片展向截面压力系数分析

图13为模型叶片和仿生翼型展向80%和90%截面处的压力系数Cp的分布情况.

由图13可以看出,在80%截面处,仿生叶片压力面在0.05<X/C<0.25和X/C>0.75的范围内的上下表面压力差明显高于模型叶片.仿生翼型较NACA64翼型更能提高叶片的气动性能.在额定风况下,翼型压力面的正压及吸力面负压的绝对值在靠近前缘时逐渐增大,前缘处存在最大压差,在尾缘处压力最小.仿生叶片与模型叶片压力面受到的压力是几乎一致的,但仿生叶片在吸力面上的压力总体上是高于模型叶片的.因此,当叶片发生挥舞方向的变形时,仿生叶片受到的阻力作用是高于模型叶片的,其变形量也会因此减小.

3.6 模态振型和固有频率分析

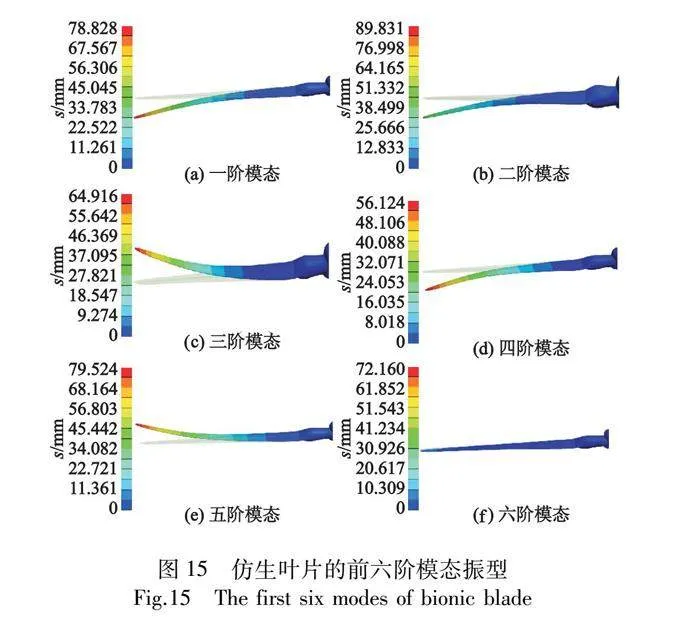

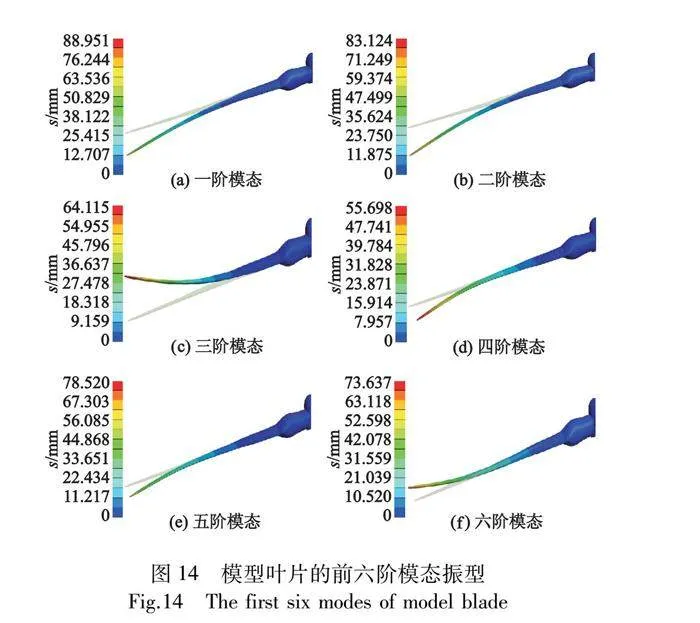

图14和图15分别为模型叶片和仿生叶片的前六阶模态.从图中可看出,叶片的一阶振型为挥舞振动变形,二阶三阶振型为挥舞振动和摆振耦合形式的变形.四阶振型为摆振变形,五阶六阶振型为摆振和挥舞振动耦合形式的变形.从叶片的变形量s来看,仿生叶片的一阶模态和六阶模态的变形量相较于模型叶片来说有所减小,仿生叶片的六阶固有频率均大于模型叶片.这是因为,仿生翼型改变了叶片的形状,改变了叶片的刚度分布.同时,仿生翼型使叶片的固有频率提高了,可在一定程度上防止叶片发生共振.

3.7 共振响应分析

图16为模型叶片和仿生叶片在叶尖角点挥舞方向的振动位移y1随频率f变化的曲线.

由图16可看出,模型叶片和仿生叶片均在34 Hz左右出现了位移急剧变化.从叶片的模态分析中可知,34 Hz左右对应的是模型叶片和仿生叶片的前三阶模态频率.在挥舞共振频率下,与模型叶片相比,仿生叶片叶尖角点的振动位移减少了89.23%.

3.8 输出功率分析

在额定工况中,对模型风力机和仿生风力机的转矩进行监测.当风力机运行稳定后,模型叶片的转矩值为31.107 9 N·m,仿生叶片的转矩值为32.135 0 N·m.由转矩值进而获得模型叶片的输出功率为1 970.86 W,仿生叶片的输出功率为2 035.93 W.与模型叶片相比,仿生翼型可使风力机的输出功率提高3.3%.可见,仿生翼型对风力机的气动性能具有提升的效果.

4 结 论

1) 通过对风力机叶片气动弹性变形的分析可知,在额定工况下,仿生翼型可有效减少风力机叶片的气动弹性位移量约11.05%,其中在挥舞方向的变形量可有效降低11.18%.

2) 通过对叶片表面应力应变和截面压力的分析可知,仿生翼型使叶片压力面由叶中向两端辐射状降低的应力分布转变为由前缘至尾缘不断降低的应力分布.仿生翼型的上下表面压力差高于NACA64翼型,吸力面上总体的压力也高于NACA64翼型.

3) 通过对叶片固有频率和共振响应的分析可知,挥舞振动是叶片主要的振动形式,其次为摆振.仿生翼型对叶片的固有频率有所提高.仿生翼型可有效降低叶片发生一阶挥舞共振的位移、速度和加速度.

参考文献(References)

[1] 黄显峰,周引航,张启凡,等.基于云模型的水光互补清洁能源基地容量配置方案优选[J].水利水电科技进展,2024,44(1):44-51.

HUANG Xianfeng, ZHOU Yinhang, ZHANG Qifan, et al. Capacity allocation scheme optimization based on cloud model for a hydro-photovoltaic complementary clean energy base[J]. Advances in science and techno-logy of water resources, 2024,44(1):44-51.(in Chinese)

[2] 陈中亚,吴炜,何俊尉,等.风电机组法兰用摩擦垫片的摩擦系数实验研究[J]. 机电工程,2022,39(9): 1319-1324.

CHEN Zhongya,WU Wei,HE Junwei,et al. Experi-mental study on friction coefficient of friction gaskets for the flanges of wind turbine[J]. Journal of mechanical & electrical engineering, 2022,39(9): 1319-1324. (in Chinese)

[3] 杨从新, 张宇婷, 岳念西.IDDES 方法模拟风切变下大型水平轴风力机流场特性[J]. 西华大学学报(自然科学版), 2024, 43 (1): 78-86.

YANG Congxin,ZHANG Yuting,YUE Nianxi. The flow field characteristics of large horizontal axis wind turbine in shear inflow based on IDDES method[J]. Journal of Xihua University(natural science edition), 2024, 43 (1): 78-86. (in Chinese)

[4] 杨从新,刘文杰,李寿图,等.山区湍流特征及其对风力机功率的影响[J]. 西华大学学报(自然科学版), 2023, 42(2):28-38.

YANG Congxin, LIU Wenjie, LI Shoutu, et al. Characteristics of turbulence in mountainous areas and its effect on the power of wind turbines[J]. Journal of Xihua University(natural science edition),2024, 43(2): 28-38. (in Chinese)

[5] 单丽君,柳敬元. 3 MW风力机叶片振动特性分析[J]. 可再生能源,2019,37(7):1067-1072.

SHAN Lijun, LIU Jingyuan. Vibration analysis of 3 MW wind turbine blade [J]. Renewable energy resources, 2019, 37(7): 1067-1072. (in Chinese)

[6] 张新虹,潘宏刚,洪志同,等. 阻尼叶片振动特性试验研究[J]. 沈阳工程学院学报(自然科学版),2020,16(2):21-24.

ZHANG Xinhong, PAN Honggang, HONG Zhitong, et al. Experimental study on vibration characteristics of damped blades[J]. Journal of Shenyang Institute of Engineering(natural science), 2020, 16(2):21-24. (in Chinese)

[7] 杨瑞,杨伟,陈志龙. 大型风力机叶片阻尼层厚度分析与抑颤研究[J]. 兰州理工大学学报,2021,47(4):45-51.

YANG Rui, YANG Wei, CHEN Zhilong. Analysis of thickness of damping layer of large wind turbine blades and study on flutter suppression [J]. Journal of Lanzhou University of Technology, 2021, 47(4):45-51. (in Chinese)

[8] SUN D G, GUO J J, SONG Y, et al. Flutter stability analysis of a perforated damping blade for large wind turbines[J]." Journal of sandwich structures and materials, 2019, 21(3): 973-989.

[9] 周震霆,贺星,刘永葆. 气动阻尼对裂纹叶片振动特性的影响研究[J]. 燃气轮机技术,2022,35(3):42-48.

ZHOU Zhenting, HE Xing, LIU Yongbao. Influence of aerodynamic damping on vibration characteristics of cracked blade [J]. Gas turbine technology,2022,35(3):42-48. (in Chinese)

[10] KHALID S A, KHAN A M, SHAH O R. A numerical study into the use of auxectic structures for structural damping in composite sandwich core panels for wind turbine blades[J]. Journal of energy resources technology, 2022,144(3): 031301.

[11] CHANG L, YU Y J,LIU T R,et al. Aeroelastic vibration analysis of wind turbine blade with Gurney flap[J]. Journal of mechanical engineering science, 2021, 235(20): 4913-4925.

[12] LI W R, QIAO L, LI G, et al. Vibration control of large wind turbine blades with unidirectional cable pendulum damper[J]. International journal of structural stability and dynamics, 2022,23(7): 2350082.

[13] DAS S, SAJEER M M, CHAKRABORTY A, et al. Shape memory alloy-based centrifugal stiffening for response reduction of horizontal axis wind turbine blade[J]. Structural control and health monitoring, 2021,28(3):e2669.

[14] JIANG X, JIANG Y, LU S, et al. Free vibration of three-dimensional angle-interlock woven composite multilayered cantilever beam[J]. Journal of vibration engineering amp; technologies, 2023,11:3387-3398.

[15] MENG J, SUN D G. Research on vibration suppression of wind turbine blade with a multi-layer porous damping structure based on bamboo wall microstructure[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2021, 43:153.

[16] 孟杰,张喜清,孙大刚.带有仿生环形剪切腹板风机叶片抗弯强度[J].科学技术与工程,2021,21(31):13354-13360.

MENG Jie, ZHANG Xiqing, SUN Dagang. The effects of ring shear webs on the bending strength of wind turbine blade [J]. Science technology and engineering,2021,21(31):13354-13360. (in Chinese)

[17] 张立,刘宇航,李春,等. 基于仿生设计的风力机叶片腹板力学性能分析[J]. 热能动力工程, 2019, 34(9):141-147.

ZHANG Li, LIU Yuhang, LI Chun, et al. Mechanical performance analysis of wind turbine blade web based on bionic design [J]. Journal of engineering for thermal energy and power, 2019, 34(9):141-147. (in Chinese)

[18] 贾文隽,华欣,史继拓,等.基于流固耦合的仿生海鸥机翼气动弹性分析[J].兵器装备工程学报,2020,41(7):106-111.

JIA Wenjun, HUA Xin, SHI Jituo, et al. Aeroelastic analysis of bionic seagull wing based on fluid-structure coupling [J]. Journal of ordnance equipment enginee-ring,2020,41(7):106-111.(in Chinese)

[19] 张浩. L小翼对5 MW水平轴风力机气动性能的影响[D].兰州:兰州理工大学,2019.

[20] 杨洪磊,张明明,徐建中. 海上风电叶片智能控制实验系统研制及控制效果分析[J]. 工程热物理学报,2021,42(3):611-618.

YANG Honglei,ZHANG Mingming,XU Jianzhong.Development of smart control experiment system for offshore wind turbine blades and analysis of control effect[J]. Journal of engineering thermophysics, 2021, 42(3): 611-618.(in Chinese)

[21] 姚伟伟. 基于鸮翼特征的仿生耦合风力机叶片气动性能研究[D]. 乌鲁木齐:新疆大学, 2021.

[22] KYLE R, WANG F, FORBES B. The effect of a leading edge erosion shield on the aerodynamic performance of a wind turbine blade[J].Wind energy,2020,23(4):953-966.

(责任编辑 朱漪云)

收稿日期: 2023-04-17; 修回日期: 2023-08-17; 网络出版时间: 2024-04-11

网络出版地址: https://link.cnki.net/urlid/32.1814.TH.20240408.1416.002

基金项目: 新疆维吾尔自治区自然科学基金资助项目(2022D01C33);新疆维吾尔自治区研究生科研创新项目(XJ2022G049);国家自然科学基金资助项目(51765062)

第一作者简介: 陈坤(1984—),女,河南太康人,副教授,博士(通信作者,chenkun_34@163.com),主要从事流体机械仿生技术的应用研究.

第二作者简介: 赵培尧(1996—),男,河北邯郸人,硕士研究生(zhaopeiyao_91@163.com),主要从事风力机结构仿生的应用研究.