精益智造总装混线生产出口车型探析

何福良 陆素媚 刘飞飞

摘要:本文从总装车间的角度识别国内销售车型与出口车型(尤其是右舵出口车型)的主要差异,包括零件外观差异、零件供应商差异、车辆配置差异,并从上述差异点分析相关的装配过程防错、工艺设备改造、整车检测设备改造等问题,并提出精益智造解决方案及注意事项。本文为总装车间导入出口海外车型提供了改造内容参考,同时也对出口车型的产品研发有一定的提示作用,可提前识别产品设计引起的大改造。

关键词:总装;混线生产;出口车;右舵

中图分类号: U468.2+1 文献标识码:A

0 引言

近年来,我国汽车企业持续开展科技创新,逐步做大做强汽车产业链和供应链,汽车产销量屡创新高。在国内市场竞争越来越激烈的背景下,海外市场成为新的销量突破口,汽车出口规模逐步扩大。根据海关总署的数据,2023 年中国汽车出口522.1 万辆,同比增加57.4%,超越日本成为全球最大的汽车出口国。各大汽车企业逐步加大出口车型开发,出口车型越来越多,多品种、小批量的生产模式越来越普遍。传统的福特式流水线生产柔性有限,流水线与岛式装配工位结合的精益智造工厂成为新的探索方向。

1 出口车型与国内车型主要差异

为降低零件开发成本,出口车型通常基于国内量产车型开发,以便最大化与国内车型共用零件。对总装车间而言,出口车型与国内车型常见的差别体现在零件差异、零部件供应商差异、左右舵布置差异和配置差异等。

1.1 零件差异

部分零件表面带有文字,用于提示注意事项。根据出口国家地区的不同,有中东的阿拉伯文,南美的拉丁文,东南亚的印尼文、泰文等。此类零件有车辆铭牌、加油管组件、胎压提示标签、空调警告标签、备胎警告标签、膨胀箱、尾门气弹簧、安全带和车顶行李支架等(图1)。另外不同国家的审美有差异,内饰风格偏好不尽相同,内饰件配色有所不同,比如立柱饰板、仪表台、副仪表板、车门饰板和座椅。不同国家的地形地势、路况和驾驶习惯不同,导致对车辆的减振性能要求有差异,前悬架、后悬架内部的螺旋弹簧、减振筒会进行针对性调校,零件形状相同,仅通过涂色漆区分。其他外观件从外观上看不出差异,但是内部结构均已调整,比如灯具位置虽然不变,但前组合大灯反射鏡重新设计,后倒车灯左右对称调整,外后视镜镜片曲率变化[1]。上述零件的装配工艺与国内车型完全相同,仅零件号有区别。

1.2 零件供应商差异

出口车型在国外上公告时,关键零部件应包含供应商信息。生产出口车型所使用零件的供应商必须和公告中的供应商信息一致,如转向管柱、ESC 模块、三元催化器、前后氧传感器、轮胎、制动钳、油箱、前悬挂、娱乐系统主机和发动机控制模块等。国内车型为了降低零件供应风险,控制零件质量,关键零部件供应商往往有2 ~ 3家,但并非所有供应商的零件都在出口车型的公告之列。

1.3 左右舵布置差异

出口泰国、马来西亚、新加坡、英国、澳大利亚、印度尼西亚和印度等国家的车型均为右舵车型。右舵车型如下零件区别于左舵车型,需要单独开发:转向管柱、制动真空助力器、转向机、制动管、仪表台、仪表台支架、仪表线束和发动机舱线束等。以上零件的外观、安装位置差异明显,需要改造设备、工装以实现左右舵兼容。

1.4 配置差异

根据不同国家的气候和用车习惯,出口车型与国内车型的配置有所差异。如地处热带的印度尼西亚长年气温在20℃以上,出口该国的电动车型可取消空调制热功能,以及动力电池的电池包加热功能。而因为雨季降水多,道路积水普遍,涉水性能、密封性能需要加强。中东国家气候异常炎热,从实用性看,中东地区对空调的性能要求高,全景天窗配置缺点明显,车内热负荷较大,使用舒适性较差,因此市场上配置全景天窗车辆极少[2]。

2 出口车型零件防错

出口车型多品种、小批量的生产模式,对传统流水线造成了冲击。大件的总成零件,如座椅、座舱、前副车架、后桥和轮胎等,都采用准时生产排序上线的方式,多品种的配置给供应商的生产带来很大挑战,同时主机厂的零件防错压力也越来越大。精益智造工厂打通从消费端到生产端数据,通过数字化排产技术,优先根据出口地区集中排产,可大幅缩短排产所需时间,有利于供应商备料,也有利于零件防错。

在存储环节运用自动化立体库,配合MES 系统,在大幅减少仓储场地的同时提高了存储量,也能提高零件防错水平。配送端则通过组零件系统(SPS,Set Parts System),SPS 系统将主动获取的车型信息分解为详细的装配物料清单(BOM),并以亮灯的形式告知物流分拣作业人员正确取料。操作者依据亮灯指示,可轻松、准确地在物料分拣区料架上取出零部件并放置在SPS 小车上[3],通过AGV 将SPS 小车配送。大件的总成零件,通过背负式AGV,依靠地面粘贴定位贴可精准配送到工位,配送过程无人化。

3 总装装配线兼容性

针对多品种、小批量的特点,精益智造总装通过大规模应用AGV,代替传统总装线滑板机运线,可解决不同轴距车型混线生产的问题。工位节距可根据车型尺寸动态调整,同时配合无人自动装配岛,可提高产线的柔性。如天幕自动安装岛,在有天幕配置时正常运行,无天幕配置时AGV 直接通过或绕行。但右舵出口车型与国内车型差异较大,部分工艺设备仍需要进行相应的适应性改造以满足左右舵车混线生产。

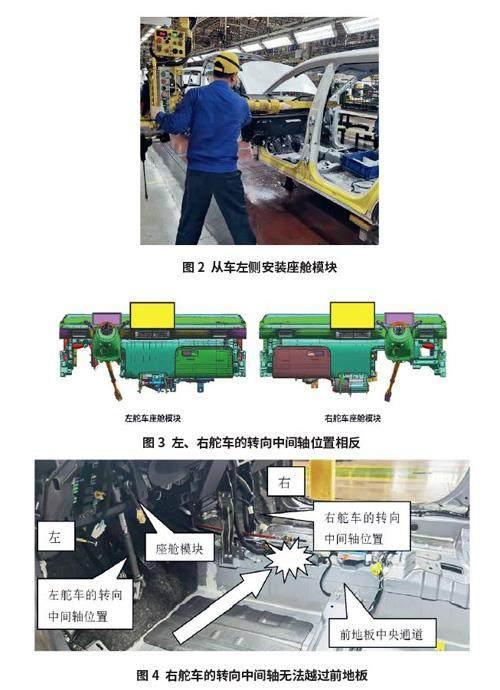

3.1 座舱模块安装

座舱模块由于体积大、重量重,必须使用助力机械手安装,以解决人机工程问题,保证装配质量。安装过程中,座舱模块需穿过前门框,跨过前地板。座舱模块最低点是转向中间轴底部(或空调箱底部),安装过程座舱机械与车门无干涉,同时最低点能跨过前地板方能顺利安装(图2)。

左、右舵车的转向中间轴位置相反(图3),若左、右舵座舱共用一套安装机械手,有可能出现如下问题:左舵车座舱能安装,右舵车座舱无法安装。原因在于左右舵车座舱模块的转向中间轴位置相反,若座舱从同一侧车门投入车内,机械手已达到举升上限,前地板上的通道依然高于转向中间轴底部,座舱模块无法跨过前地板(图4)。

此类问题在设计定型后再进行更改难度极大,涉及前地板、座舱模块,成本高,周期长。燃油车为了让出底盘排气管的安装空间,前地板中部通常是隆起的,座舱模块的安装空间更紧张。在车型研发前期阶段需注意校核3D 数模,针对同时开发有左右舵车型的项目,在座舱机械手的Z 向抬升行程内,左右舵座舱模块最低点均能穿过前地板。

3.2 整车铭牌打印

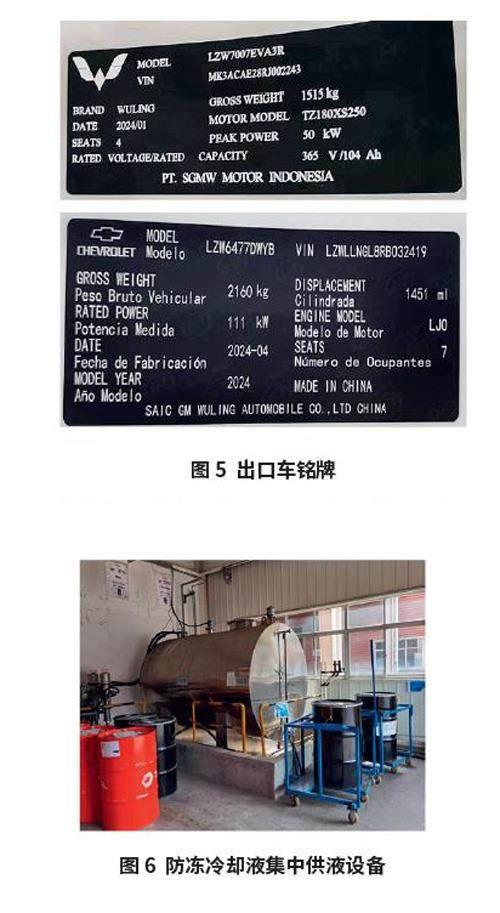

一般而言,普通的传统乘用车标示项目内容包括:品牌、整车型号、车辆识别代号、发动机型号、发动机排量、制造年月、发动机最大净功率、最大允许总质量、乘坐人数、生产厂名和制造国等。普通的纯电动车标示项目内容包括:品牌、整车型号、车辆识别代号、驱动电机型号、驱动电机峰值功率、制造年月、最大允许总质量、动力电池系统额定电压、动力电池系统额定容量、乘坐人数、生产厂名和制造国等[4]。根据不同国家的法规要求和客户需求,出口车型的整车铭牌需要体现的内容有所差异(图5)。

铭牌打印设备需要进行针对性改造,增加、删减打印信息。如果需要打印的车辆信息不包含在MES 系统下发的数据里,则相应的需要IT 部门参与更新系统,定义数据传输。如果出口国对整车铭牌的材质有特殊要求,则打印设备还需要进行软硬件改造,根据出口国自动选择不同材质进行打印。

粘贴整车铭牌需格外关注。根据法规要求GB/T 25978-2018《道路车辆 标牌和标签》要求,整车铭牌材质需满足防篡改性能,即铭牌标签无法整片撕下,只能碎片状断裂。且铭牌移除后,原粘贴的部位要有可辨认的难以去除的痕迹,如在紫外线照射下的荧光印记。一旦粘贴错误,返修难度大,且容易产生铭牌被人为篡改的误解。

3.3 液体加注

出口车型根据出口国家的气候、地理条件会侧重整车的性能表现。如中东国家气候炎热,对空调性能要求高,空调制冷剂的加注量与国内车型有差异;山路和坡道较多的国家(如智利、墨西哥),对发动机的爬坡性能、冷却性能要求高,需要加注专用的发动机冷却液、变速器油。巴西普遍使用乙醇汽油,出口巴西的车辆出厂前需要加注乙醇汽油进行相关的尾气排放检测,需要专用的油液存储、加注设备。其中发动机冷却液为集中式供液,有一套单独的储液灌、输送管路(图6)。新增一种冷却液需配备一套集中供液设备,涉及的改造金额高,周期长,需在立项前期进行充分的讨论。

4 检测线兼容性

整车完成装配下线后,要到检测线进行整车参数的检测。如果只检测左舵出口车型,检测线无需进行改造,对于左、右舵出口车型混线的检测线,则需要进行相应的改造。

4.1 四轮定位调整

主机厂所用的非接触式四轮定位设备在进行四轮定位时,4个车轮在滚筒上持续低速滚动。整个调整过程需要使用方向盘卡规固定方向盘角度,使方向盘始终保持在居中位置(图7)。方向盘卡规上有传感器,传感器实时检测方向盘角度,通过OBD 线缆连接到四轮定位调整设备实时显示。员工根据屏幕提示调整方向盘角度到零位后按下确认按钮,气缸推动顶杆顶住挡风玻璃,保持卡规位置不变。左右舵车型混线生产时,连接方向盘卡规的线缆长度应同步考虑左右舵车型。

4.2 整车动态测试(D VT 测试)

DVT 工位主要检测项目有车速表检测、ABS/ESC 检测、定速巡航、胎压检测、动态EV(新能源及混动)以及喇叭声级等,为整车动态性能重要检测工位(图8)[5]。在DVT 进行动态测试时,需要连接OBD 线缆到整车的诊断接口,读取车辆动态测试信息。为方便操作,诊断接口位于驾驶员一侧座舱下方,测试时驾驶员无需下车即可连接电缆进行动态测试。左右舵混线时,为减少非必要的时间,DVT 工位左右两侧均应设置有OBD 线缆。若只设置单侧,驾驶员需开门下车,绕至车辆另一侧,取OBD 线缆并拉扯至车内,再绕回座位连接OBD 线缆到诊断接口。测试完成后同样需要开门下车绕到另一侧将OBD 线缆放回原处。

同时,车速表应符合GB 7258-2017《机动车运行安全技术条件》中第4.11 条的规定,车速表指示车速v 1(单位:km/h)与实际车速 v 2(单位:km/h)之间应符合下列关系式:

0 ≤v 1 -v 2 ≤(v 2/10)+ 4

车速表检测方法:车辆置于DVT 滚筒上,加速车辆使车速表指示车速达到v(1 40 km/h),稳定 3 ~ 5 s,此时驾驶员拉绳,触发DVT 设备读取当前滚筒转速,并转换为实际车速v 2 进行判定。DVT 工位要兼容右舵车辆检测,需满足左右两侧都有装置触发车速检测。

4.3 检测线登录站点

检测线多個工位(四轮定位、DVT、360 影像标定、ADAS 标定、制动力检测和EV 安规检测等),需要扫描录入车辆的VIN 信息和检测人员信息。工位设置有扫码枪,驾驶员在测试前需要扫码录入信息。为减少步行时间,左右两侧均需要设置扫描点,检测员无需下车绕行至另一侧扫描录入信息。

5 结束语

随着中国汽车产业的发展,汽车企业向外突围,走向国际化已是大势所趋。总装车间作为整车四大工艺车间的最后一环,受出口车型的影响最大。本文介绍了精益智造总装混线生产出口车型与国内车型的关注点,以及相关的主要设备改造,希望对总装车间导入出口车型的相关准备工作有所帮助。

【参考文献】

[1] 赵峰, 祝云. 关于出口车型开发右舵车的研究[J]. 汽车工业研究,2017(07):42-44.

[2] 陈涌填, 吴传洋, 林养全, 等. 出口中东汽车的设计改善建议[J]. 环境技术,2020,38(03):208-211.

[3] 徐跃宏. 浅谈物流技术在汽车智能制造中的应用[J]. 汽车制造业,2023(02):28-30.

[4] 魏国强. 乘用车铭牌相关标准解读[J]. 汽车世界,2019(21):283-283.

[5] 周浩浩, 钟方月, 张新星. 汽车动态检测-DVT[J]. 时代汽车,2023(13):13-15.

作者简介:

何福良,本科,工程师,研究方向为汽车新产品项目开发。

陆素媚,本科,工程师,研究方向为汽车新产品项目开发。

刘飞飞,本科,高级工程师,研究方向为汽车总装精益智造技术研究。