叉车燃料电池集水箱系统设计

孙艳永

航天氢能(上海)科技有限公司 上海 200241

0 引言

燃料电池系统车辆具有零排放、长续航里程、短加注时间等特点,可以有效解决传统燃油车辆带来的环境问题,有利于社会减小大气污染物SO2、NOx、PM排放,促进温室气体CO2减排[1]。叉车作为广泛应用的工业车辆,其环保性也受到越来越多政府与企业的关注。在“碳达峰”、“碳中和”的政策影响下,氢燃料电池叉车逐渐走进人们的视野。

与内燃机叉车相比,以燃料电池为动力的叉车不受卡其循环的限制,燃料电池具有高效率优点,而且不产生污染大气的废气。与电动叉车相比,燃料电池叉车补给氢气只需要数分钟[2],弥补了电动叉车充电时间长缺陷。

质子交换膜燃料电池工作过程中,氢气和氧气发生电化学反应,产生了电子流以及水蒸气等。燃料电池阴极侧产生大量水汽,水汽进入阴极流道。同时,阴极的水浓度较高,在膜两侧的水浓度梯度推动下,水由阴极向阳极传递,水的迁移量与水的浓度梯度和膜内水的扩散系数成正比,与膜的厚度成反比。阴极侧部分水汽通过膜渗透到阳极侧[3],则在燃料电池阳极侧也出现了水汽,水汽进入阳极流道。阴极流道和阳极流道内的水汽沿着各自流道流出燃料电池。质子交换膜燃料电池阴极流道排出的主要是空气和水汽,阳极流道排出的主要是未反应完的氢气和水汽。

通常情况下,燃料电池系统产生的水分没有被收集,水分被直接排出到燃料电池系统外。应用在叉车的燃料电池系统由于场地要求需要对燃料电池系统产生的水分进行收集,定时排放水。为了解决这一问题,需要在燃料电池系统内配有进行水分收集的集水箱系统。

1 燃料电池集水箱系统设计

1.1 燃料电池集水箱系统需求分析

根据燃料电池系统应用在某叉车上的需要,按照燃料电池系统功率和叉车应用时长,计算出燃料电池系统产生4 L的水,考虑到集水箱内部上侧需要留有气体流通空间,集水箱体积要大于4 L。为了便于收集燃料电池排出的水分,集水箱布置在燃料电池系统下部。

为了提高氢气利用率,燃料电池系统一般配有氢循环泵或引射器,其作用是把阳极流道排出的气体中的氢气导入阳极流道入口。从氢气出口排出来的除反应完的氢气外还掺杂有水,阴极流道侧氮气会渗透到阳极流道内,氢气中液态水直接进入燃料电池阳极流道入口,大量的液态水进入电堆覆盖气体扩散层造成水淹,严重影响燃料电池堆的运行。为了避免阳极排出气体中的水分不过多进入燃料电池,集水箱系统需要配有汽水分离器,阳极流道排出气体经过汽水分离器,将阳极流道排出气体中的水分分离出来,分离水分后的氢气进入氢循环泵或引射器,从汽水分离器分离出的水分在汽水分离器下部聚集,汽水分离器下端需装有电磁阀,电磁阀打开,水通过集水箱进氢口进入集水箱。由于阳极流道内的压力,电磁阀打开时阳极流道排出气体中的部分氢气也会进入到集水箱内。燃料电池系统阴极流道排出气体通过集水箱进空气口,进入到集水箱。

集水箱中气体需要排到水箱外,集水箱上需配气体出口,集水箱中的气体中夹带水分,水平或向下的气体出口布置会导致出口有很多水流出,所以气体出口需要向上。气体出口需要向上延伸一段高度,集水箱中夹带水分的气体沿着这段管路上升过程中,由于重力作用,使夹带的水分掉落回集水箱内。

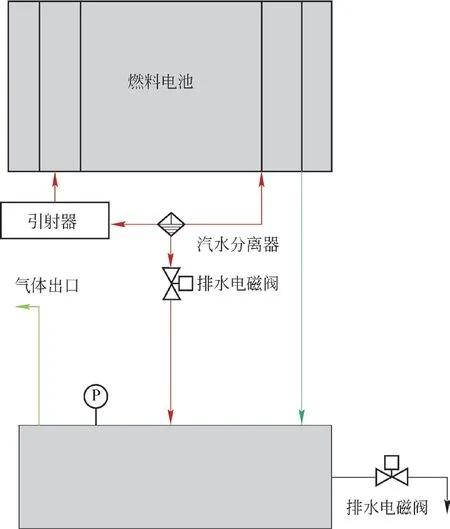

在燃料电池系统运行过程中,集水箱中的水不断累积,集水箱内液位渐渐升高,导致集水箱内上部留给空气流通的空间逐渐减少,减少到一定程度后气体不能顺利流动,燃料电池排出气体不能正常流出,燃料电池内水分也不能排出,导致燃料电池系统阴极流道的反应气体不能到达催化剂表面[4],燃料电池性能下降,严重时,燃料电池系统降功率运行甚至停机。当集水箱内液位达到一定高度时,需要及时将集水箱内的水排出,集水箱系统需配有排水电磁阀,集水箱系统也需配液位传感器,当集水箱内液位达到一定高度时,液位传感器感测到液体,传递信号到燃料电池系统控制器,在燃料电池系统显示面板上显示液位过高,液位报警。操作人员根据显示面板提示,打开排水开关,排水电磁阀打开,集水箱内的水被排出。根据对集水箱系统的需求,建立了集水箱系统原理图如图1所示。

图1 集水箱系统原理图

1.2 燃料电池集水箱设计

由于燃料电池系统排出水分具有一定腐蚀性,所以集水箱采用不锈钢304材料,经过钣金折弯焊接加工制成。集水箱的固定支架被焊接在集水箱两侧面靠近底部部位,固定支架上有孔,用于螺栓固定集水箱。在集水箱顶面焊接有进氢口接头、进空气口接头和出气口接头,进氢口接头通过硅胶管与汽水分离器排水出口连接,进空气口接头通过硅胶管与燃料电池阴极流道出口连接。集水箱出气口接头上接有硅胶管,硅胶出口向上,并与大气相通,用于排出集水箱内的气体,气体中部分水分在硅胶管上升过程中掉落水箱中。

集水箱底部有集水箱排水孔和固定排水电磁阀螺纹孔,排水孔在底部的设计是为了使水箱内的水可以全部被排空,保证有效体积更大。

叉车在行进过程中,燃料电池集水箱内液面会波动,造成液面没有达到设置的液面高度时,液位传感器探测到液体,传感器将信号上传,进而造成误报液位的情况。为了防止这一情况发生,集水箱内部增加了隔板,以免整个集水箱液体大波动造成误报。隔板上设计有一些孔,以便集水箱内部液体正常流动,从而保证隔板两侧液位高度一致。

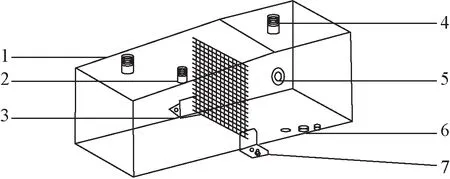

由于氢气密度低,沿汽水分离器下部电磁阀通过集水箱进氢口进入到集水箱内的氢气容易在集水箱上表面聚集。由于氢气的爆炸极限为4%~75%,存在危险,为了避免氢气的聚集,集水箱顶面做倾斜设计。集水箱进氢口比集水箱出气口低,进氢口在集水箱倾斜面靠近倾斜面下部,来自汽水分离器的氢气进入到集水箱进氢口,沿着倾斜面上升到出气口附近,避免了氢气在集水箱内的聚集。同时,因为集水箱进氢口与出气口有很大距离,由于水箱上部有很多空气,氢气由进氢口到出气口过程中,氢气充分与集水箱顶部空气中氧气反应生成水,保证尽量少的氢气沿着出气口排出到集水箱外,从而降低了燃料电池系统排出氢气的浓度。不锈钢集水箱结构如图2所示。

图2 不锈钢集水箱结构示意图

1.3 汽水分离器设计

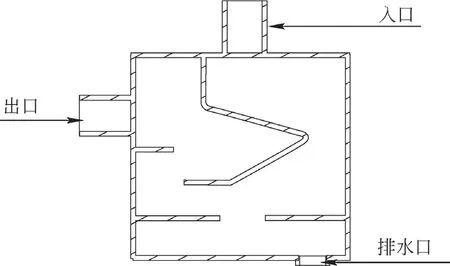

为了将阳极流道排出气体中的水分分离出来,集水箱系统需要配有汽水分离器,通常压缩机等用的汽水分离器流阻过大,影响燃料电池阳极流道内气体压力,不能被使用。为此设计了汽水分离器,汽水分离器布置在燃料电池系统下方,汽水分离器入口与燃料电池阳极气体出口通过胶管相连。为了使水分从气体中分离出来,汽水分离器内部设计有遮挡的流道,带有水分的气体进入汽水分离器,经过弯折的流道,最后通过出口进入引射器或者循环泵。在经过弯折流道过程中,部分水分被分离出来,由于重力掉落到汽水分离器底部,水分在排水口上面聚集,当排水口下电磁阀打开时,水被排出汽水分离器。汽水分离器同样采用不锈钢304材料焊接而成,汽水分离器结构如图3所示。

图3 汽水分离器结构示意图

1.4 集水箱系统零部件选型

对于液位传感器选型,选用一款电容式液位传感器,此传感器具有尺寸小、不易结膜、不受凝露影响的优点。液位传感器上有固定螺纹,传感器上带有O形圈,集水箱上设计螺纹孔及O形圈槽,液位传感器直接被拧入集水箱内。

为了节约集水箱排水的时间,集水箱的排水需要选用足够大通径的电磁阀,根据集水箱内达到设置液位时水的体积4 L,一般排水操作在5 min内为宜,查看现有的通用电磁阀通径,选用通径8 mm的电磁阀。由于燃料电池排出水分中具有腐蚀性,阀体材料选用不锈钢。

2 集水箱系统设计改进

2.1 聚乙烯材料设计

不锈钢材料集水箱质量达到5 kg,考虑到叉车对燃料电池系统有配重要求,该质量是适合的。但是,在加工焊接过程中,所需成本高,还要保证成品的密封性,不利于大批量生产。为了适应批量生产,同时考虑成本因素,采用质量较轻的聚乙烯材料滚塑成型的集水箱。

燃料电池运行最高温度达到70 ℃,燃料电池排出气体中的水分进入到聚乙烯材料集水箱,聚乙烯储罐耐高温值一般认为是70 ℃,所以选用聚乙烯材料的集水箱有软化变形的风险。为了检验材料的耐温性能,让供应商按选定的材料做成碗状的零件,在零件内加入水,在80 ℃高温箱内烘烤72 h,经检验碗状零件无任何软化变形,证明材料耐温性适合。

为了保证滚塑成型的集水箱强度,同时避免成型过程中出现翘曲,底部增加2条加强肋设计。考虑聚乙烯材料,对集水箱固定点进行了加强设计,固定点局部增厚。因为后期装配中镶件内会拧入接头,镶件会受到装配力作用,镶件周围比箱体壁加厚设计。为了避免出现滚塑成型充模不满的情况,镶件径向要有足够大的聚乙烯材料面积[5],故需对镶件周围比较小的径向面积进行增大设计。

为利于滚塑成型,隔板上的孔去掉,隔板和集水箱外壁之间留空隙,代替孔起到使隔板两侧液位一致的作用。为了保证隔板的强度,隔板设计成中空型。

由于滚塑成型,聚乙烯集水箱采用内螺纹镶件,选用不锈钢接头拧入内螺纹镶件中代替不锈钢水箱焊接的进出口接头。聚乙烯集水箱如图4所示。

图4 聚乙烯集水箱剖面图

2.2 聚乙烯材料集水箱系统零部件选型及布置

1)液位传感器更改为浮球液位开关 为了降低成本,采用浮球液位开关代替电容式液位传感器。现有的浮球液位开关一般是浮球直径很大,而固定浮球液位开关的固定螺杆直径比浮球直径小,导致集水箱上的固定浮球开关的开口若按浮球液位开关的螺纹设计,浮球液位开关无法装入集水箱内。为此设计定制了浮球液位开关,新浮球液位开关固定螺纹采用G1''螺纹,大于浮球直径28 mm,集成水箱也采用G1''螺纹孔,这样浮球液位开关在集成水箱外面就可以被装入集水箱上。为了防止集水箱内氢气从浮球液位开关连接处泄漏,在浮球液位开关固定螺纹底部装有O形圈,集水箱上有相应的O形圈槽。浮球液位开关如图5所示。

图5 浮球液位开关示意图

2)集水箱系统排水电磁阀位置改变 不锈钢集水箱系统的排水电磁阀布置在集水箱底部,可以排空集水箱内的水。燃料电池系统被安装后,排水电池阀在燃料电池系统底部,导致不便于维修拆装,聚乙烯材料集水箱系统的排水电磁阀布置在集水箱侧面靠近底部位置。集水箱底部向下扩大,增加了水箱高度,能够满足容纳4 L水体积的要求。在排水电磁阀后装有出口向下的弯头,采用出口向下的排水弯头,避免了排水时水喷溅到燃料电池系统上。聚乙烯集水箱系统如图6所示。

图6 聚乙烯集水箱系统示意图

3 结语

不锈钢材料集水箱和聚乙烯材料集水箱通过了气密、耐压和高低温试验,搭载2种集水箱系统的燃料电池系统,经过实验室性能测试,达到燃料电池系统使用要求。截至当前已有1套不锈钢材料的集水箱系统在叉车上运行6 m,8套聚乙烯材料集水箱系统在叉车上远行2 m,目前运行正常。

2种材料集水箱的燃料电池集水箱系统能够对燃料电池系统水分进行收集,满足了叉车对燃料电池系统集水和定时排水的要求。