水泥与粗颗粒工程弃土复合固化改良淤泥土试验研究

秦玉禹, 秦子鹏, 黄煌, 蒋光荣, 郭显顶, 黄益鑫, 郑艳娜, 许尔金, 高景泉

(1.大连海洋大学海洋与土木工程学院, 大连116023; 2.浙江水利水电学院水利与环境工程学院, 杭州 310018; 3.温州市苍南县水利局, 温州 325899; 4.温州市水利建设管理中心, 温州 325000; 5.浙江水专工程顾问有限公司, 杭州 310052)

淤泥土主要源自于水中的悬浮沉积物,其在水中的复杂流动和沉积过程中,经历了数千年的演变和调整,内部结构和物质成分较为复杂[1-2]。它不仅存在于河道、湖泊、海洋等水源中,也在人类建造的各种水利工程中广泛存在,与自然、人类活动紧密相连,即使在现代社会工程技术条件下,淤泥土的利用仍旧是一个富有挑战的研究领域[3]。由于淤泥土通常由悬浮在水中的颗粒物质沉积而成,其内部结构通常不够紧密,致使其稳定性较差。此外,淤泥土中含有大量的有机物和无机盐,使得其物理力学性质普遍较差,不适合直接用于高质量的水利或土木工程中。前些年,对工程淤泥的处理较为粗放,一般作为工程弃土就近处理。近年来,随着化学固化土体技术的兴起以及固化材料成本的降低,加之现场改良土取材方便、经济性好、固化土性能稳定性高等优点,改良土在工程上得到了较为广泛的应用[4-5]。

滨海淤泥土复合改良主要通过理论分析和物理模型进行研究。理论分析很难考虑到复杂性的变数,故不能直接用在实际工程中。物理模型试验由于可靠性高、稳定性好往往被学者们所用[6]。刘勇文等[7]通过控制地聚合物掺量和含水率的影响,从微观方面发现密实度增大,淤泥强度与刚度提升显著,从成本方面考虑,找到了较为理想的配比。朱剑锋等[8]采用镁质水泥固化淤泥,准确的描述了固化土的力学性能,对提出的本构模型经行验证,发现试验结果与计算数据相吻合。胡海涛等[9]通过对比厂拌法与路拌法的强度,将固化后的淤泥用作路基填料。梁仕华等[10]使用5种外掺剂改良淤泥,发现混掺强度是单掺水泥的2.5倍,并从微观角度分析了外掺剂对强度的影响机制。梁仕华等[11]指出聚丙烯纤维在提高固化土强度的同时还能减少土样的裂缝宽度和和数量。Shen等[12]用钢渣、矿渣工业固体废物作为固化剂,分析了改良土的性能和作用机。Lu等[13]在淤泥中掺入适量的生石灰,发现改良土的大颗粒明显增多,级配曲线更加平缓。Li等[14]阐述了改良土的抗剪强度随土体粗糙度的增大而逐渐增大,但增加幅度不大,并验证了含水率和粗糙度影响的非饱和土与结构界面抗剪强度模型。Pu等[15]以石灰、水泥、水泥混合料(LC)固化粉为固化剂,对固化土的微观结构和宏观力学特性进行多尺度研究,分析了改良土的粒径曲线分布以及固化时间和黏结剂用量对强度的影响,发现随时间和固化剂用量的增加,强度提高显著。Zardari等[16]研究了水泥固化淤泥对路堤强度、可压缩性和可用性的影响,进而确定了水泥土是否有利于控制运河堤防破坏。结果表明,当C∶Cs(水泥:淤泥土)质量比为0.15∶0.85时,强度参数黏聚力c和摩擦角φ提高了30%。研究表明,淤泥土改良具有较好的经济性和工程应用价值,但如何发掘工程附近现有资源,通过水泥和其他工程弃土复合改良淤泥土,使资源得到有效利用仍是至今亟待解决的难题[17-19]。

目前,苍南县海塘安澜工程(南片海塘)在护塘河开挖及其他施工过程中产生大量淤泥质弃土,按照当前淤泥开挖、运输及弃土处理等费用,作为弃土处理的成本较高,会大幅增加了工程投资和施工工期。如将所开挖的淤泥质土进行改良利用,不仅可以降低工程投资,还避免了土体外运耗费的大量时间,缩短施工工期。位于南片海塘附近的三澳核电站,在施工过程中也产生了大量粗颗粒弃土。该弃土主要以碎石、砂性土、粉质黏土为主,故将粗颗粒土按不同比例掺混到淤泥土中,使混合土的颗粒级配得到显著改善,在粗细颗粒掺混后再加入适量的水泥作为固化剂,使改良土的强度得到了提高。因此,根据现场施工条件和控制工程投资的需求,为避免土方外运造成的投资成本增加和施工工期延长,有必要结合工程实际对淤泥土进行改良研究,使其强度可以满足海塘闭气土方回填的设计要求。实现工程弃土的资源化利用。这样不仅可以解决土地资源的浪费,减少二次污染,还能缓解工程材料短缺的压力[20-22]。以期为苍南县海塘安澜工程施工提供技术支撑,同时为浙江安澜海塘工程设计和施工提供理论依据和指导。

1 试验材料与方案

1.1 试验材料

试验淤泥土取自浙江省温州市苍南县海塘安澜工程(南片海塘)护塘河开挖现场,基本参数如表1所示。所用固化剂为湖州市菱湖三狮水泥有限公司产的42.5级普通硅酸盐水泥。粗颗粒取自三澳核电站场地开挖产生的工程弃土。

表1 淤泥土的液塑限指标Table 1 The liquid and plastic limits of the mucky soil mass

1.2 试验制备与养护

将现场取回的典型淤泥质土烘干,使用STFSJ-5大型土壤粉碎机将干淤泥块体粉碎,粉碎后的淤泥过2 mm筛,并将三澳核电站的粗颗粒土烘干后过5 mm筛,筛分后的淤泥与粗颗粒分别装入不透气的自封袋中密闭保存。

制样时,称量相应质量比的淤泥土、粗颗粒、固化剂和水,按照一定比例配合。将掺混的改良干土充分搅拌,使水泥与粗颗粒在淤泥中均匀分布,加入30%含水率的水拌合,拌合好的改良土分四层击实进尺寸为38 mm(直径)×76 mm(高)的饱和器内,每层土质量为41 g,总质量为164 g,干密度为1.46 g/cm3(考虑现场施工环境和掺混条件等不利条件,将干密度偏低设置),每次制样的拌合土保证在水泥初凝前完成。脱模后将试样按不同配比、不同养护龄期贴好标签后放入温度为(20±2) ℃,相对湿度95%的环境箱内养护(图1)。

图1 环境箱养护Fig.1 Environmental chamber maintenance

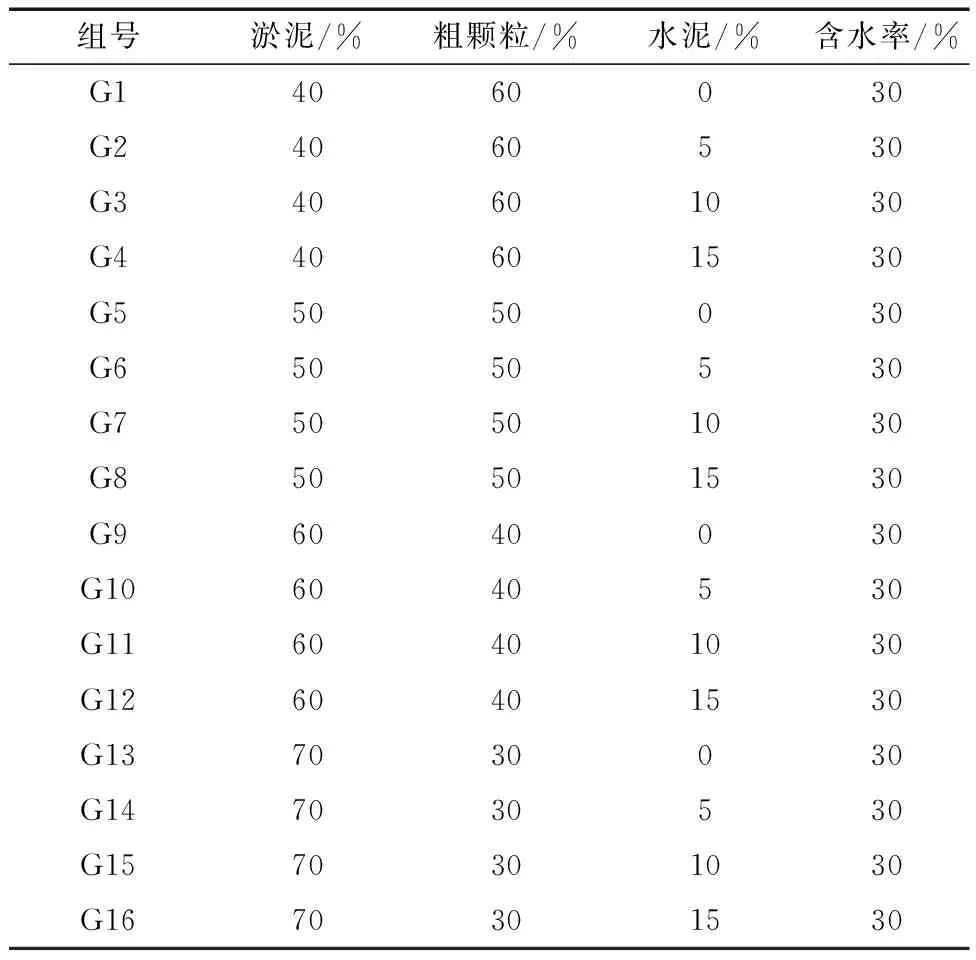

1.3 试验方案

(1)土的物理力学性能试验。测量现场典型淤泥土的含水率,采用马尔文MS 3000粒径分析仪研究淤泥土、粗颗粒土、改良土的粒径分布状况,用锥形液塑限分析仪测定淤泥土的液限、塑限、塑性指数。

(2)单掺粗颗粒弃土.烘干后按照淤泥土和粗颗粒质量比为4∶6、5∶5、6∶4、7∶3的配比进行三轴不固结不排水试验,剪切前将土样放进真空缸内抽5 h真空饱和,真空后静置10 h,分别取围压为50、100、150 kPa进行剪切,获取单掺粗颗粒改良土的抗剪强度指标。

(3)正交试验。掺入淤泥与粗颗粒土总质量的5%、10%、15%水泥,采用英国GDS公司生产的DYNTTS动三轴仪(图2)将不同配比的改良土标准养护0、3、7、28、56 d后进行不固结不排水试验,围压同样取50、100、150 kPa,具体试验方案如表2所示。

图2 GDS三轴仪Fig.2 GDS triaxial apparatus

表2 正交试验Table 2 Orthogonal test

1.4 试验方法

(1)粒径分析试验。试验前将土样充分干燥,取适量的土样放入仪器中进行分析。试验时颗粒类型选择非球形,折射率系数取1.59,测量前采用超声分散使淤泥土充分散开,红光测量时间设定为10 s,测量三次后取平均值。

(2)三轴剪切试验。将饱和后试样的套入橡皮膜,将其固定在三轴仪工作台上,橡皮膜顶部与底部分别用两根橡皮筋箍住防止孔隙水压力漏气,压力罩紧固好打开水泵开关注水。依据《土工试验规程》(YS/T 5225—2016)剪切速率设置为1%/min,试验以控制剪切应变达到25%结束,取峰值为极限剪切强度。

2 试验结果分析

2.1 土的基本物理力学性质

经试验得出,淤泥土含水率较高,表层晾晒多日后其含水率依然超过50%,所测表层淤泥土(6组样品)的含水率在54.63%~56.33%,不同取样点的表层淤泥含水量较为稳定。取下部淤泥土(3组,接近地下水或出露水面)所测含水率均超过80%,含水率在80.62%~82.37%。取核电站建设弃土(2组),测试其含水率为26.22%和26.74%,该部分土体的含水量受降雨影响较大。

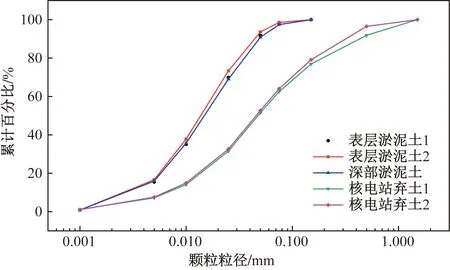

对所取土样进行烘干,过2 mm的筛子,采用马尔文3000激光粒度分析仪(图3)对土样进行颗粒分析,结果如图4所示。对于淤泥土,其颗粒粒径均小于0.15 mm,其中,表层淤泥土1、表层淤泥土2和深部淤泥土土样小于0.075 mm(粉粒界限)的颗粒分别占97.90%、98.60%和97.43%,小于0.05 mm(黏粒界限)的颗粒分别占91.78%、93.63%和90.87%。由上述数据可知,淤泥土颗粒粒径中黏粒超过了90%,土体颗粒较小,且不同取样点的颗粒组成及分布基本一致。粗颗粒所取弃土颗粒分布较广,粒径较大,过2 mm筛后,其余颗粒基本集中在1.5 mm以下,小于0.075 mm(粉粒界限)的颗粒分别占62.51%和64.03%,小于0.05 mm(黏粒界限)的颗粒分别占51.49%和52.72%。

图3 马尔文MS3000激光粒度仪Fig.3 Malvern MS3000 laser particle sizer

图4 土样的颗粒级配曲线Fig.4 Particle grading curves of the soil samples

在上述分析的基础上,将粗颗粒弃土分别掺入30%、40%和50%(图5),采用马尔文MS3000激光粒度分析仪对土颗粒进行粒径分析,结果如图6所示。

图5 不同粗颗粒掺量的改良土Fig.5 Improved soil with different coarse particle contents

图6 土样的颗粒分析曲线Fig.6 The particle grading curves of the soil samples

由图6可知,掺入30%、40%和50%的粗颗粒土后,小于0.075 mm(粉粒界限)的颗粒分别占86.84%、85.77%、81.61%,小于0.05 mm(黏粒界限)的颗粒分别占79.91%、78.19%、74.06%,混掺后的曲线处于淤泥土和粗颗粒土之间,土体的颗粒级配得到明显改善,其粒径分布更加均匀。这说明两种土体混掺可以显著改变土体的物理性能,从而对土体的力学性能产生影响。由上述分析发现,如将该两类土混掺后加入水泥等胶凝材料不仅可以改善淤泥土颗粒级配等物理性质,还可以大幅提高土体的力学性能[23]。下面将根据试验结果,分析土体的物理力学性能及变化规律。

2.2 应力-应变关系曲线特征分析

2.2.1 单掺粗颗粒土改良淤泥弃土的应力-应变关系曲线

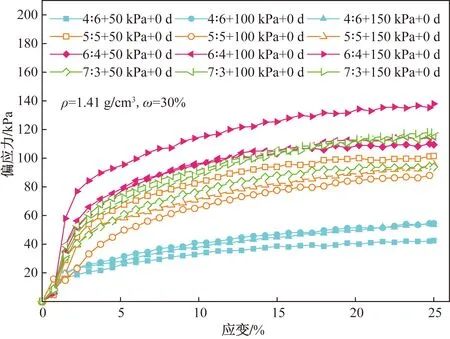

单掺粗颗粒土改良淤泥得到的应力-应变关系曲线如图7所示。

图例中,第1个“+”号前数据为淤泥与粗颗粒弃土的质量比; 第2个“+”号前数据为围压,第2个“+”号后面表示养护龄期

由图7可知,4种配比的应力-应变关系曲线均没有峰值,偏应力随着应变的增加而缓慢增长,土样剪切过程中只有单一的塑性变形[24]。单掺粗颗粒的改良土偏应力主要受粗颗粒掺量和围压的影响,在围压一定的条件下,粗颗粒越少,偏应力越高,当粗颗粒掺量低于30%时,偏应力开始减小;在粗颗粒掺量一定时,围压越大,偏应力越高。其中,低粗颗粒掺量(30%)的偏应力整体较高,在剪切过程中虽有所下降,但是仍高于掺60%粗颗粒的土体,略低于掺50%粗颗粒的土体。掺30%与40%粗颗粒的改良土随着围压的增大偏应力有较小幅度的提高,而掺50%与60%粗颗粒的改良土的偏应力提升不显著。相对于低掺量粗颗粒的土体高掺量粗颗粒土体的比表面积显著减小,在相同含水率下比表面积小的改良土表现出松、软、稀的特点,且在制样过程中拌合均匀后的土样呈坨状物,呈现出淤泥土的特性。

掺加40%粗颗粒的单掺改良土在剪切试验中表现出相对较好的性能,得到的偏应力整体最高,且随着围压增加而呈增大,其中150 kPa围压下偏应力最高为137.9 kPa,是掺加60%粗颗粒配比最大偏应力的2.5倍,在50 kPa的围压下偏应力也超过100 kPa。当淤泥土占60%时,淤泥土比表面积大,此时内部结构以淤泥土包裹粗颗粒土的形式而存在,粗颗粒在改良土的内部结构中起到骨架作用,再加上淤泥土遇水后具有一定黏性,使得该配比下改良土表现出较好的性能。粗细土的混掺使改良土的颗粒级配得到明显改善,当粗颗粒掺量在40%时,改良土在拌合完后颗粒级配更加均匀,在制样时也表现出更容易压实的特性,使得土样内部结构更密实[25-26]。

掺60%粗颗粒的改良土在3种围压下最大偏应力均未超过60 kPa,在单掺改良土中的物理力学性能表现较差。造成该配比偏应力较低的主要原因是粗颗粒占比较高时,细颗粒土无法填充粗颗粒构成的土体骨架,而粗颗粒自身黏性较低,土体的结构较为松散,土体的密实度不高。当粗颗粒掺量降低至50%时,其偏应力显著提高,但土体结构稳定性较差,偏应力与围压的关系规律性不强。由以上分析可知,单掺粗颗粒的改良土的物理力学性能整体偏低,难以满足工程设计要求,因此有必要通过掺入水泥与粗颗粒复合改良淤泥土,提高颗粒间的胶结力,以改善其物理力学性能。

2.2.2 水泥与粗颗粒复合改良淤泥土的应力-应变关系曲线

由2.2.1节的试验结果分析可知,单掺粗颗粒的改良土出现无峰值的塑性破坏现象,并且偏应力随着轴向应变的增大而缓慢增长,这与淤泥土本身的强度低、压缩性高的性质相似。以水泥掺量、养护龄期、围压作为变量开展正交试验[27-29],对复合改良土开展不固结不排水试验得到各种条件下土样三轴剪切过程中的应力-应变曲线,如图8所示。

图例中,第1个“+”号前数据为淤泥与粗颗粒弃土的质量比; 第2个“+”号前数据为围压,第2个“+”号后面表示养护龄期;ρd为干密度;ω为含水率

由图8可知,复合改良土的应力-应变曲线关系主要受粗颗粒土掺量、水泥掺量、围压和养护龄期的影响,这与以往相关研究得到的规律类似[30]。在上述试验条件下,对偏应力的影响由大到小排序为水泥掺量>养护龄期>粗颗粒土掺量>围压。随着水泥掺量的增加、围压和养护龄期的增大,应力-应变关系曲线总体呈硬化趋势,这与杨振甲等[31]通过矿渣和粉煤灰地聚物固化淤泥土的试验结果规律类似。掺10%、15%水泥的复合改良土在0、3、7、28、56 d均有了明显的峰值,掺加5%水泥的复合改良土在4种配比中养护龄期为0 d和3 d下无明显峰值,在7、28、56 d的养护龄期出现峰值。这是由于高水泥掺量(掺量大于等于10%)的复合改良土在水化过程后产生了更多的胶凝产物,胶凝产物填充在了粗颗粒土与淤泥土的空隙中,形成的网状结构具有较强的黏结作用,使改良土的孔隙率变小,土体更加密实,因此得到的偏应力更高。而掺加5%水泥的复合改良土早期偏应力之所以没有峰值主要是由于水泥水化反应产生水化产物较少,加之水化过程需要较长时间,水泥早期水化反应不充分[32],导致低水泥掺量(5%)改良土的早期偏应力比单掺粗颗粒的偏应力要高,但依旧表现出压缩性大、无峰值、塑性变形明显的现象。

研究表明,高水泥掺量的改良土在试验过程中主要发生单一的脆性破坏,最大偏应力的轴向应变集中在1.4%~5%[33]。随着水泥掺量的增加,峰值对应的轴向应变越小,土体结构便出现较小变形的破坏。同时,峰值对应的轴向应变受养护龄期的影响,试样的短龄期破坏对应的轴向应变比长龄期对应的轴向应变值更大。高水泥掺量的复合改良土偏应力达到峰值后呈直线型下降,由于围压的作用,残余强度下降到一定数值后随着轴向应变的增大几乎呈水平直线变化趋势[34]。

由图8(a)、图8(d)、图8(g)、图8(j)得知,掺加5%水泥的改良土养护0d的偏应力介于275.24~427.9 kPa,其中G2组偏应力最低,G6组偏应力最高。由图8(b)、图8(e)、图8(h)和图8(k)可知,掺加10%水泥的改良土养护0d的偏应力介于614.95~932.03 kPa,其中G15组的偏应力最低,G3组的偏应力最高。由图8(c)、图8(f)、图8(i)和图8(l)可知,掺加15%水泥的改良土养护0 d的偏应力介于720.98~1 086.79 kPa,其中,G4组偏应力最低,G16组偏应力最高。由此可见,养护龄期0d下掺60%粗颗粒的复合改良土在水泥掺量≤10%的固化效果较好;掺30%粗颗粒与掺60%粗颗粒的复合改良土恰恰相反,在水泥掺量≤10%时偏应力较低,而高水泥掺量(15%)的固化效果较好。

掺5%水泥的复合改良土养护56 d的最大偏应力介于445.48~711.93 kPa;掺加10%水泥配比的复合改良土养护56 d的最大偏应力介于1 518~1 823.8 kPa,最大偏应力均超过1 500 kPa,其中4∶6+10%配比的偏应力最大,是4∶6+5%配比最大偏应力的2.5倍,7∶3+10%配比的偏应力最低,同比掺加5%的改良土,偏应力增加2.6倍;掺加15%水泥的复合改良土养护56 d的最大偏应力介于2 449.1~2 897 kPa,最大偏应力均超过2 400 kPa,其中最大偏应力的配比为4∶6+15%,也是整个复合改良土中偏应力最大的配比,最小偏应力的配比为5∶5+15%。4∶6+15%配比的最大偏应力是相同粗颗粒掺量掺加10%水泥的1.6倍,是相同粗颗粒掺量掺加5%水泥的4倍。综上可知,4∶6配比复合改良土中掺加10%、15%水泥的剪切试验中均取得了较高的偏应力,而7∶3配比的复合改良土在掺加5%和10%水泥中的偏应力表现较差。

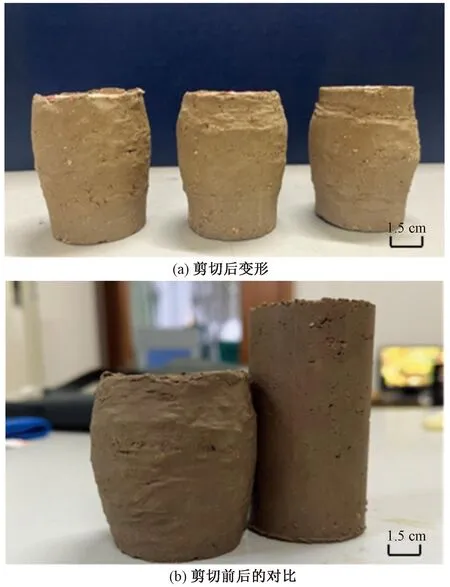

2.3 破坏形态

从图9可以看出,单掺粗颗粒的改良土试验完成后土样呈压缩变形,土体表面没有明显的破坏裂缝。这与2.2.1节分析中单掺粗颗粒改良土的偏应力无峰值,与淤泥土物理力学性能相似的特性相吻合。

图9 掺加40%粗颗粒剪切前后的对比Fig.9 Comparison of 40% coarse particles before and after shearing

由于粗颗粒与水泥掺量不同,剪切试样破坏形态较为复杂,改良土的破坏位置和形态不一致[35-36]。从图10可以看出,掺5%水泥的试样剪切后均呈鼓包膨胀型破坏,其中掺60%与50%粗颗粒的鼓胀位于试件的中央,而掺40%、30%粗颗粒的鼓胀位于试件上部的1/3位置处[37],该破坏形状与2.2.2节低水泥掺量呈塑性变形的结论相吻合。掺10%水泥的固化效果较为明显,破坏形态与5%水泥差异较大,且4个土样呈现不同的破坏形态。掺60%粗颗粒试件出现许多不规则竖向裂纹,裂纹宽度为1~2 mm,遍布整个试样,在表面沿竖向分布,掺50%粗颗粒试件出现近45°的斜裂缝,掺40%与30%粗颗粒的破坏位置均位于试件上部1/3处,与掺5%水泥的位置一致。因此,粗颗粒掺量对试件的破坏形态和破坏位置影响较大。掺15%水泥在3种水泥里固化效果最好,土样破坏裂缝均较明显,裂缝宽度介于2~4 mm。其中,掺60%粗颗粒的试样破坏呈“Y”形,并且该组试件在所有配比中的偏应力值最大。50%粗颗粒掺量的试件也出现近乎45°斜裂缝破坏,同10%水泥掺量的破坏形态基本一致。当粗颗粒掺量在40%时,试样表面部出现一个倒三角形的楔形破坏裂纹,掺量降至30%时,破坏位置居试样中部偏上,呈“X”破坏形态[38]。综上可知,试件的破坏形态和位置受粗颗粒和水泥的复合掺量影响。由于颗粒级配受粗颗粒掺量的影响,而颗粒级配又对试样的强度有一定的影响,因此,粗颗粒掺量直接影响了试样的破坏形态和位置,其中,对试样的破坏位置影响更为明显。水泥掺量对固化效果影响显著,水泥掺量越多土样硬化效果越明显,在土样破坏形态中,水泥掺量决定了试样表面破坏特征[16]。

每个分图中,从左到右水泥掺量分别为5%、10%和15%

2.4 黏聚力和摩擦角

2.4.1 黏聚力

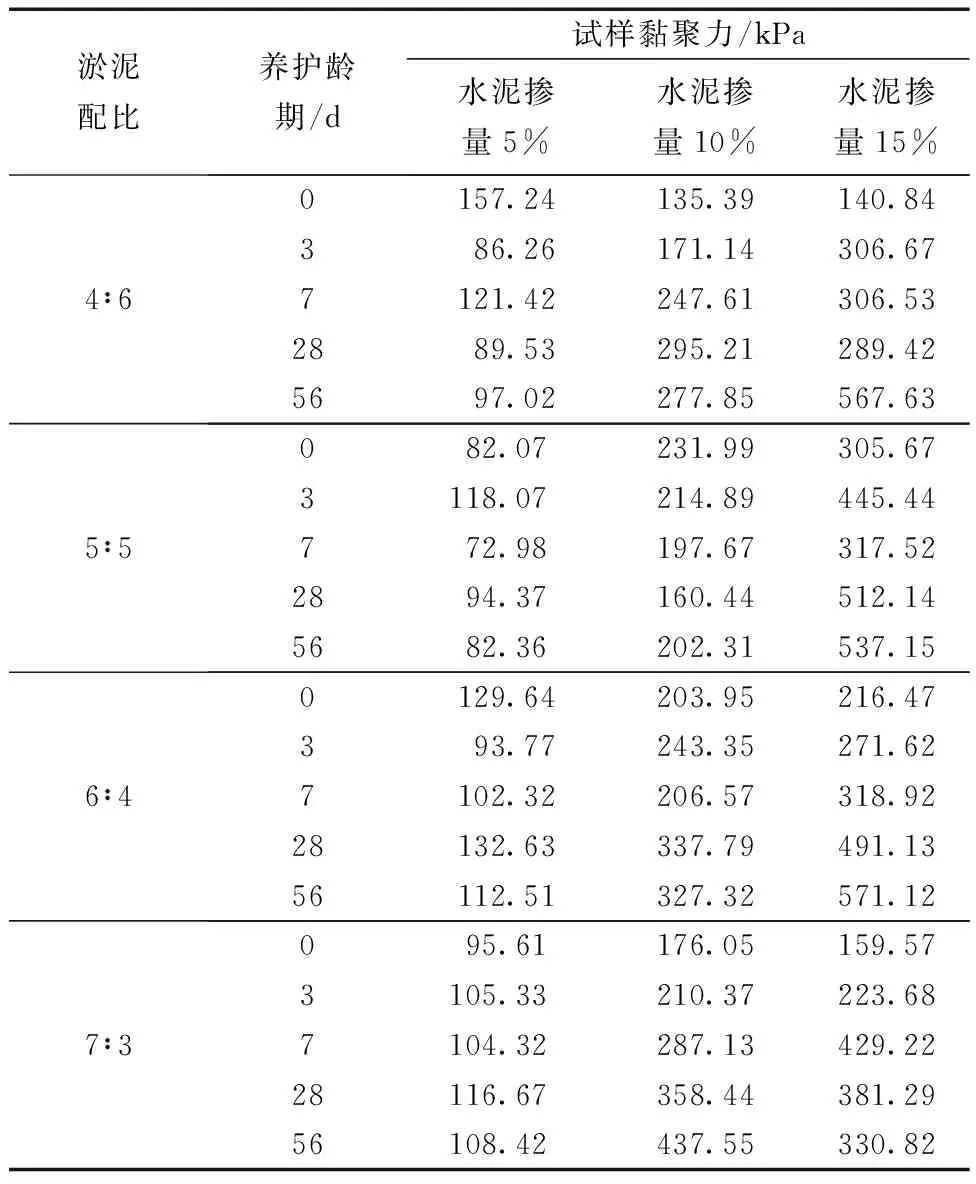

基于上述应力-应变曲线,绘制莫尔圆,得到不同配比和养护龄期下土体的黏聚力,如表3所示。

表3 不同养护龄期下粗粒与淤泥不同 配比的试样黏聚力Table 3 Cohesions of samples with different ratio of coarse particles to silt at different curing ages

由表3可知,不同粗颗粒土掺量的固化土随着水泥掺量的增加,其黏聚力增大较为明显,其中G12组试件黏聚力最大,这与Pu等[39]采用水泥改良土的试验数据的规律类似。在5%、10%、15%水泥掺量下,土样的黏聚力分别为72.98~157.24 kPa、135.39~437.55 kPa、140.84~571.12 kPa。掺10%水泥同比掺5%水泥的黏聚力增加了1.85~2.8倍,掺15%水泥同比掺5%水泥黏聚力增加了1.9~3.6倍,相比掺10%水泥黏聚力增大了1.04~1.3倍。上述数据同时表明,试件在早期的黏聚力较小,随着养护龄期的增加,土样的黏聚力逐渐增大,总体上试样强度受龄期影响显著。但值得注意的是,由于土体受制样等影响,黏聚力随龄期变化也呈现一定的波动性。

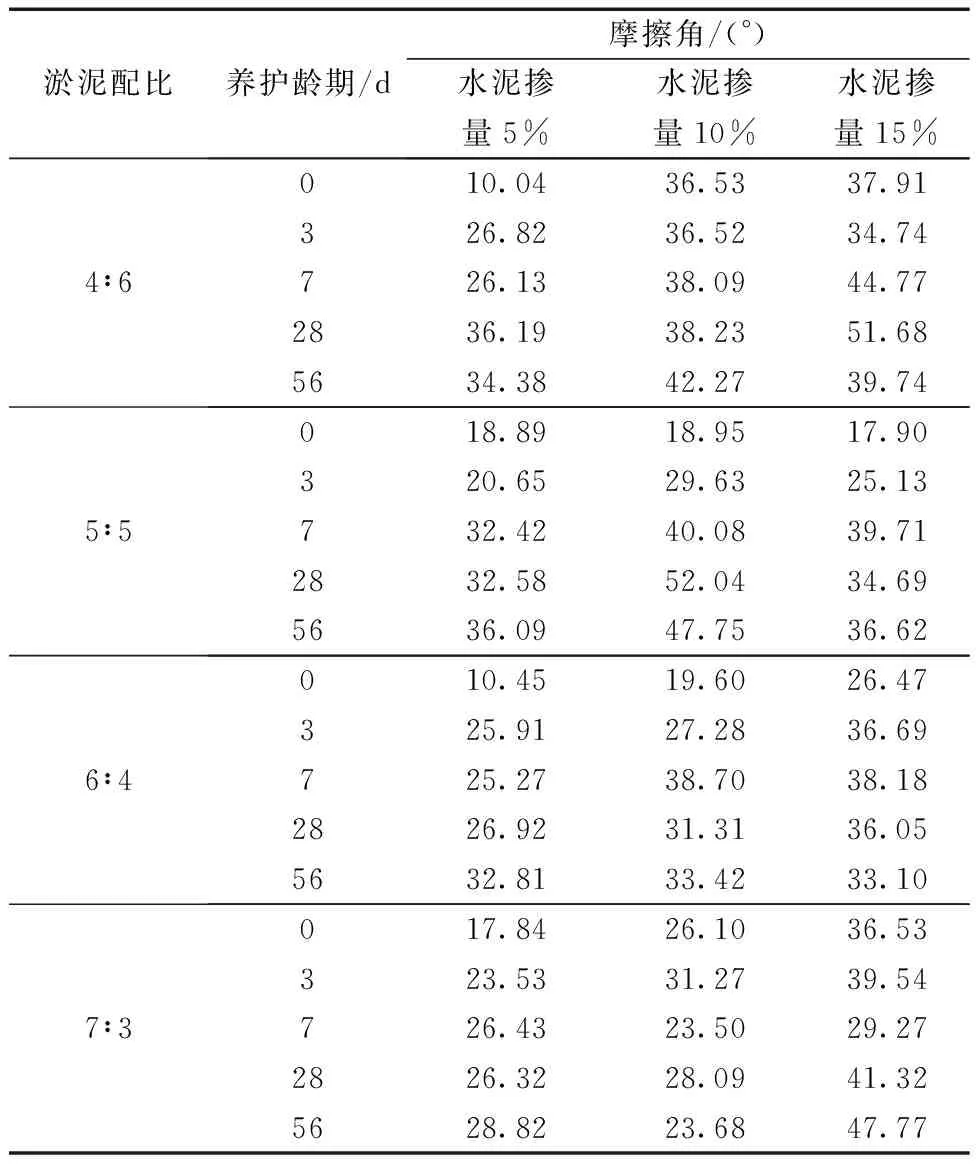

2.4.2 摩擦角

基于以上应力-应变曲线,绘制莫尔圆,得到不同配比和养护龄期下土体的摩擦角,如表4所示。

表4 不同养护龄期下粗粒与淤泥不同配比的摩擦角Table 4 Internal friction angles of samples with different ratio of coarse particles to silt at different curing ages

由表4可知,试验得到的内摩擦角均超过10°,粗颗粒掺量对内摩擦角的影响不大,随着水泥掺量的增加内摩擦角显著提高,尤其是随着龄期的增长土样的内摩擦角明显提升[40]。在0、3、7、28、56 d养护龄期下,内摩擦角分别介于10.04°~36.83°、20.65°~39.54°、25.27°~44.77°、26.92°~51.68°、23.68°~47.77°。与0 d的最大内摩擦角相比,养护3、7、28、56 d试样的内摩擦角分别提高了1.07、1.21、1.4、1.3倍,养护龄期从56 d起内摩擦角增加不明显,其中G4组土样的内摩擦角提高最为显著。

内摩擦角是抗剪强度线在σ-τ坐标平面内的倾角,反映土体内部各颗粒之间内摩擦力的大小,其大小会受土体粗糙度、颗粒大小和形状的影响[41]。

一方面,粗颗粒掺到土壤中,土体的颗粒级配得到改善,使其分子间作用力增大[42],从而对土体的强度有所改善;另一方面,水泥颗粒遇掺入后发生一系列的化学反应,逐渐形成水泥胶体和水化产物,并且随着时间的增加水化反应逐渐充分,使土体在凝固过程中缓慢硬化,淤泥土颗粒与粗颗粒间有明显的胶结效应,胶凝产物以网状结构形式填充在粗细颗粒的空隙中,将大小颗粒牢牢地固结在一起,进而黏结淤泥土形成的细小颗粒与粗颗粒,抑制了竖向裂缝扩展[43],从而提高了改良土的强度。

3 结论

以苍南县海塘安澜工程淤泥土为研究对象,通过水泥和粗颗粒对淤泥土进行复合改良,改良土的颗粒级配得到了改善,其宏观物理力学性质也得到了显著提升。得到如下主要结论。

(1)单独掺入不同比例的粗颗粒土,单掺改良土的颗粒级配曲线介于淤泥土和粗颗粒土之间,土体的颗粒级配分布更加均匀,可以使其内部结构和物理性能得到明显改善。

(2)单掺粗颗粒弃土在4种配比下通过三轴试验得到的偏应力在3种围压下均未超过140 kPa,其中掺40%粗颗粒土的强度相对较高,掺60%粗颗粒土的强度均未超过60 kPa,无法满足工程设计要求。

(3)将水泥作为固化剂的改良土的强度随着水泥掺量的增加,其强度显著提升,其中水泥掺量为5%的改良土的最大偏应力比单掺粗颗粒土的偏应力提高2.0~5.2倍。掺量为15%的改良土在试验中表现出更高的强度,试样在加载过程中出现不规则裂缝,呈酥脆性破坏,偏应力到达峰值后随应变增加而急剧下降。

(4)结合试验结果,考虑工程投资的经济性和现场施工的便利性以及尽量减小土方外运的原则,水泥掺量在15%,粗颗粒土掺量为40%时的改良土综合性能较符合工程设计要求。后期将通过改良土水稳性测试进一步选择确定。