石灰干法消化工艺研究

李涵菲,张闰凯,郭梦佳,岳 鹏,李瑞霞,张钊瑜,次立杰

(石家庄学院 化工学院,河北 石家庄 050035)

0 引 言

我国是世界上最大的煤炭生产国和消费国,出口量位居世界第一。能源消费结构可以看到,煤炭占能源总消费的57.7%,在煤炭的燃烧过程排放了大量的SO2,致使环境污染严重。另外,焦化厂、垃圾发电厂等行业生产过程中也会产生SO2,因此,控制并减少SO2的排放迫在眉睫,脱硫剂应运而生。

市面上常见的脱硫剂为钠基脱硫剂和钙基脱硫剂。据调查,现阶段钙基脱硫剂备受青睐,应用广泛,对比了常见几种钙基脱硫剂的脱硫性能,其中Ca(OH)2性能最好,适用于中低温下烟气脱硫。钙基脱硫剂的制备采用石灰消化技术,现阶段关于石灰消化技术的研发处于起步阶段,主要是围绕消化工艺的一些新的技术问题展开。虽然各种相关新工艺已开始起步发展,但应用于脱硫行业中的消化技术并不成熟。因此,深入研究、探索石灰消化新工艺、新技术,对提高烧结脱硫脱硝的效率具有重要意义。

工业上烟气脱硫技术主要包括干法脱硫、半干法脱硫和湿法脱硫三类。其中,湿法脱硫具有较高的脱硫效率,但其也存在工艺系统复杂、占地面积大、烟气含湿量大、水汽扩散慢以及副产物处理困难等问题;半干法脱硫的脱硫效率较高,是以石灰浆液(Ca(OH)2) 为脱硫剂,其脱硫产物为干态,但也暴露出管道堵塞、雾化器磨损及雾化效果差、废水二次污染等问题;干法脱硫是利用干态消石灰(Ca(OH)2) 为脱硫剂,采用循环流化床烟气脱硫法(CFB-FGD),在脱硫塔内悬浮状态脱硫剂与烟气充分混合,并在一定湿度条件下与烟气中SO2进行脱硫反应,其脱硫剂和反应产物均为干粉状,因此避免了烟气脱硫过程中存在的腐蚀、结露、废水二次污染等问题,虽然脱硫效率相对较低,但设备投入少、工艺简单,同样具有广阔的应用市场。

随着国家环保法规的升级,对烟气中SO2排放浓度的限制越来越严格。目前,我国工业级生石灰精加工程度不高,产品附加值低,企业盈利往往是“以量取胜”,与发达国家相比还有很大差距,同时矿产资源有限,相关企业应响应国家号召,减少对矿产资源的开发,重点关注生产工艺的改进,以提高产品质量,从而“以量取胜”转向“以质取胜”。因此制备高比表面积的Ca(OH)2作为脱硫剂迫在眉睫,对提高干法脱硫技术的脱硫效率有重要意义。

1 石灰消化机理

石灰的消化机理是水先与生石灰外表面接触发生化学反应生成氢氧化钙覆盖于未反应的生石灰核表面,水通过氢氧化钙毛细管通道后,继续和生石灰核接触生成第2 层氢氧化钙,如此反复,生石灰核越来越小而氢氧化钙层越来越大,膨胀破裂后带走杂质并露出新的生石灰核。

石灰消化反应的机理,一般认为是H2O 先和CaO 反应生成Ca2+和OH-,然后Ca2+与OH-结晶后生成Ca(OH)2,这属于非催化固- 液反应:

2 干法消化工艺

近年来随着半干法脱硫工艺的普及与技术发展,已有越来越多的研究转向石灰的干法消化工艺。研究表明干法消化氢氧化钙相比湿法消化来说具备丰富的孔隙结构和高脱硫活性,能有效避免湿法消化工艺造成的水和热量的损失浪费,消化时间短,工艺简单环保。

石灰的干法消化工艺主要是将某种粒度大小的生石灰投放到消化器中与一定量的水相互作用而进行消化反应,因为加水量少,直接制得含水较少的Ca(OH)2粉末,反应放热,随着反应的进行温度逐渐升高,将加速反应的进行,易于完全反应,从而释放更多的热,物料也随之出现明显的外观改变。消化反应过程中释放出的热量将部分水转变成水蒸气,产生的膨胀压力填充于粒子间隙。孔隙体积增大,组织结构发生变化,Ca(OH)2形成质地疏松的粉末,体积增大为原体积的1.5 ~2.0 倍,产物和原料流动性较好。

石灰干法消化工艺可分为机械搅拌法和气流搅动法2 类。目前,国外主要采用气流搅动消化方式,而在国内主要采用机械搅拌方式。

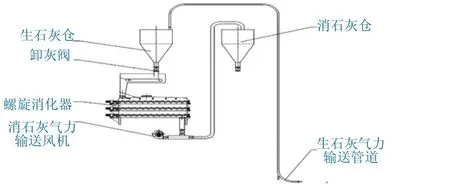

目前我国搅拌式消化工艺存在一定的弊端,如消化控制时间较为固定,可调性较差;白灰消化后粘性较大,容易堵塞;施水不均匀,混匀效果较差等。基于以上问题,天津铁厂有限公司的马建军等人设计了螺旋式三级石灰消化工艺。

螺旋式三级生石灰消化装置工艺流程如图1所示。

图1 螺旋式三级生石灰消化装置工艺流程Fig.1 Process flowdiagram of spiral threestage quicklime digestion device

该消化工艺具有以下特点:

(1) 可根据不同质量的生石灰,在消化过程中调整消化反应的速度和进程,喷水位置设为最高点,不易堵塞。

(2) 空气打压形成雾化水,更有利于水和白灰的充分接触和混匀,保证消化充分、反应完全,使消石灰保持较高的温度。该消化工艺可使固态的生石灰粉末与雾化水混合均匀,随着螺旋式三级旋转搅拌,生石灰消化反应充分、完全,能够保证消化反应的快速进行,并达到较高的消化温度以满足脱硫的需求。

3 现阶段石灰消化工艺影响因素探究进展

石灰的干法消化工艺对消化过程及消化产物特性都有很大影响,直接关系到脱硫剂品质的好坏。研究消化条件对石灰消化特性的影响、探索石灰高效改性剂以及优化石灰的消化工艺,对于提高脱硫效率具有重要意义。

3.1 消化条件影响探究

针对生石灰的干法消化工艺的研究调查中发现,现阶段,大部分对干法消化条件的研究停留在对水灰比、消化水温、生石灰粒径、搅拌转速以及给水速率五个操作参数对生石灰干消化特性的影响。山东大学工程热物理专业的郭秀键初步研究了不同水灰比所达到的反应温度对石灰干法消化特性的影响,认为在消化过程中水灰比的选取应该以维持反应温度稍高于100 ℃为标准,在这当中的最佳水灰比为1.6。浙江大学的薛健、高翔等人使用纯度为99%以上的分析纯石灰对干法消化条件中的水灰比进行了深入研究,在搅拌转速为50 r/min 的条件下,详细探究了水灰比对生石灰转化率的影响,对消化产物粒径的影响,对消化产物比表面积的影响。生石灰的转化率是衡量消化产物品质的重要因素,研究发现当水灰比为2.0 时,生石灰的转化率可达90%;熟石灰的粒径越小,比表面积越大,其利用率也就越大,而比表面积随水灰比的增大而增大,同样,在水灰比为2.0 时,得到了最佳粒径。两位学者对生石灰干法消化特性当中的水灰比、消化水温两个因素进行了初步研究,对其他因素的研究未见叙述。

西安建筑科技大学环境与市政工程学院的闫东杰等人在自制消化装置中,加入添加剂对工业级石灰进行调质,制成高比表面积Ca(OH)2,采用控制变量法,系统地研究不同消化条件对高比表面积Ca(OH)2性能的影响,经各种表征手段分析得到了最佳消化参数,其最优的制备条件为:当水灰比为0.6,消化时间为15 min,去离子水的初始温度为90 ℃,生石灰的初始粒径为75 ~150 μm,搅拌速度为120 r/min 时,石灰消化产物Ca(OH)2的比表面积为26.990 m2/g。

哈尔滨工业大学能源科学与工程学院的胡伟卿使用了河南新乡生产的轻烧石灰,深入研究了消化条件中的各项影响因素。

(1) 水灰比的各项影响:选取水灰比为0.7 ~3.0 之间的8 个工况点进行探究,探究中得出最佳水灰比为1.6。在研究中发现不同水灰比下整体消化温度呈现先升高后降低的趋势,当水灰比为1.6时,消化体系达到最高温度238 ℃;水灰比增加可以提高生石灰转化率,当水灰比为1.6 时,生石灰转化率达最高值且基本稳定在80%~85%波动;水灰比的增加有利于消化产物表面形成稀疏复杂的结构;水灰比达到1.6 时,颗粒的蓬松度增大,当水灰比达到3.0 时,出现团聚现象。

(2) 最佳搅拌转速探究:选取水灰比为1.3,消化水温为20 ℃的条件下,采用搅拌强度为70 r/min 的搅拌桨形式探究的最佳转速范围为12 ~40 r/min。

(3) 石灰粒径影响:石灰粒径对消化速率和生石灰转化率影响都较为明显,小粒径石灰有利于消化反应的进行,学者认为75 μm 以下的石灰对干法消化更有利。除此之外,在研究中发现脱硫灰(二水合硫酸钙,碳酸钙) 和飞灰(主要成分是SiO2、Al2O3、Fe2O3、CaO 和MgO 等物质) 均可以使消化产物的微观形貌发生变化。此外,胡伟卿提到了典型的增湿灰循环脱硫技术(NID),其装置简洁,有效地解决了浆液输送管路和喷浆喷嘴易结垢和堵塞等问题,成为目前脱硫领域研究的热点。武汉科技大学化学工程与技术学院的魏仁零使用来自天津科密欧试剂有限公司的石灰,采用正交实验探究生石灰干法消化制备操作参数的影响(消化时间、水灰比、消化水初始温度以及搅拌强度)、石灰干法消化工艺过程中的热力学和动力学特征以及添加剂(SiO2、Al2O3、Fe2O3、MgO) 对脱硫剂结构性能的影响。结果表明:消化条件参数的影响程度由大到小为:消化时间、水灰比、搅拌速度和消化水初始温度,其中消化水温度对消化过程影响不明显,因此证明常温消化是可行的;当水灰比在1.6左右,石灰粉的适宜含水量为3%~5%,此时得到的消石灰蠕动性较好,活性也较高;在试验水灰比范围内,生石灰消化反应平衡常数非常大,则消化反应的正向反应程度很大;4 种组分对脱硫剂结构的影响中,影响大小为:SiO2>Al2O3>Fe2O3>MgO。

3.2 表面活性剂改性氢氧化钙研究

3.2.1 醇类表面活性剂

由于Ca(OH)2晶体是具有八配位结构的强极性晶体,Ca(OH)2粉体具有很强的不稳定性,较易团聚。为解决这一问题,广东工业大学轻工化工学院李慧芝等人采用工业级氧化钙和异丙醇水溶液改性了Ca(OH)2,当异丙醇水溶液质量分数为5.5%、反应温度75 ℃、反应时间1.5 h。在此条件下合成的产品颗粒均匀,平均粒径6 ~8 μm,在有机物中的分散性较好。清华大学化学工程系侯瑞琴等人采用表面活性剂结构诱导的均相沉淀法,利用表面活性剂来降低反应体系的表面张力,加入十二烷基磺酸钠(SDS)、聚乙二醇600(PEG-600) 进行实验,发现PEG-600 与SDS 两种表面活性剂,能有效引导Ca(OH)2晶体颗粒生长形貌,阻止大颗粒Ca(OH)2晶体生成,从而有效改善了颗粒粉体的比表面积;但在研究中发现,在干燥过程中,有Ca(OH)2被碳化的倾向,除此之外,制备纳米级晶体颗粒需要严格控制反应时间与表面活性剂浓度。

在两位学者的研究基础上,近两年来部分学者展开了对氢氧化钙改性试验的研究。沈阳化工大学化学工程学院刘越等人使用国内某矿山的石灰,通过加入聚乙二醇400(PEG-400) 改性氢氧化钙进行研究,实验表明在水灰比0.5、消化时间40 min、消化温度40 ℃、添加4%PEG-400、三次消化的条件下制备的氢氧化钙性能最优。

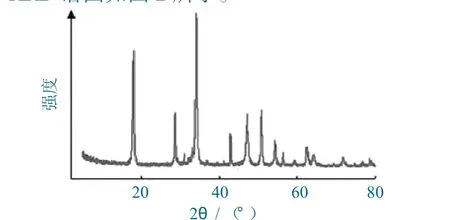

3.2.2 金属改性氢氧化钙

中海油天津化工研究设计院有限公司的苏少龙等人使用河南某钙粉厂、比利时某公司、浙江某钙粉厂的氢氧化钙,自制高效脱硫剂,加入稀土金属和碱土金属,发现这两种金属对氢氧化钙脱硫剂具有促进脱硫的作用,进行了X 射线衍射表征分析(XRD)。

XRD 谱图如图2 所示。

图2 氢氧化钙与稀土金属和碱土金属制成的脱硫剂脱硫后XRD谱图Fig.2 XRD spectra of desulfurizers made from calcium hydroxide,rare earth metals,and alkaline earth metals after desulfurization

发现XRD 谱图中无明显的稀土金属及碱土金属硫酸盐的特征衍射峰,表明这两种金属在脱硫剂的脱硫过程中仅起催化脱硫的作用。此外,通过脱硫实验找出了最佳配比为:氢氧化钙、稀土金属、碱土金属的质量比为95∶2∶3 时,活性组分具有最佳的催化脱硫效果。

3.3 干法消化设备改进研究

干法生产氢氧化钙的消化控制是氢氧化钙生产过程中的难点,消化设备对于生产中的消化控制具有重要意义。桂林鸿程矿山设备制造有限责任公司的李政利等人通过水分仪实时在线检测所生产的Ca(OH)2含水率,以及时调整给水比例。智能化的在线检测与控制生产能够使产品质量得以提升的同时,还保持着产品质量的稳定。南京师范大学能源与机械工程学院的黄霄充分结合了生石灰的理化特性以及消化石灰的质量和产量要求,构建了文丘里式循环流化床生石灰干法消化(VCFB-DH) 工艺系统,为干法烟气脱硫等工业化生产领域提供了参考价值。建德市全新钙业有限公司的傅志全针对建德地区生产的石灰进行了消化实验的探究,根据实验探究结果对工业生产氢氧化钙工艺设备进行了优化与改进,通过热水转换装置进行消化。

热水处理器装置如图3 所示。

图3 热水处理器装置示意图Fig.3 Schematic diagram of hot water processor device

降低了消化时间和消化成本;二、三级消化过程采取倾斜式走料,消化器示意图如图4 所示。

图4 消化器示意图Fig.4 Digestive system diagram

大幅提升了消化效果;此外,还将消化进料口进行倾斜,避免下料不顺畅而堵塞消化器。

消化设备的改进研究对于工业或实验室干法消化生产高质量氢氧化钙具有借鉴意义。

4 湿法消化改性研究的有效借鉴

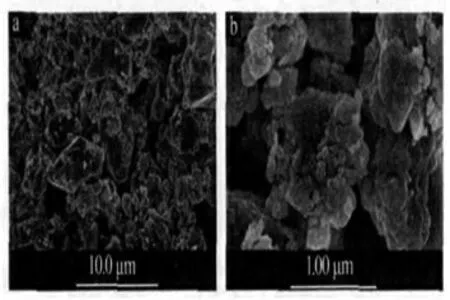

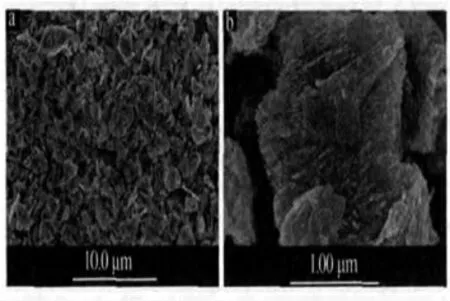

在采用表面活性剂改性氢氧化钙的研究中,部分学者在做湿法消化的研究中所用试剂对干法消化研究也极具借鉴意义。内蒙古自治区煤基固废高值化利用工程实验室郝志飞使用内蒙古清水河暖泉地区寒武系地层的石灰,加入含羟基的有机改性剂——聚乙二醇1000(PEG-1000)、丙二醇和三乙醇胺来制备氢氧化钙,通过检测氢氧化钙的比表面积发现加入丙二醇和三乙醇胺可以较大程度地增大Ca(OH)2比表面积,丙二醇的改性效果最好,PEG-1000 改性效果比未加改性剂时的效果要差。对于所制得的氢氧化钙样品进行扫描电镜微观形貌分析(SEM),未改性制得氢氧化钙样品和加入10%丙二醇制得氢氧化钙样品的SEM 照片见图5和图6,发现丙二醇改性后的氢氧化钙表面呈片层状结构,晶粒之间均匀分布大量微孔,因此导致丙二醇改性后的氢氧化钙有较大的比表面积。

图5 不加改性剂制得氢氧化钙样品SEM照片Fig.5 SEMimage of calcium hydroxide sample prepared without modification agent

图6 加入10%丙二醇制得氢氧化钙样品SEM照片Fig.6 SEMimage of calcium hydroxide sample prepared by adding 10%propylene glycol

加入10%丙二醇制得氢氧化钙样品SEM 照片如图5 所示。

不加改性剂制得氢氧化钙样品SEM 照片如图6 所示。

广东能源集团科学技术研究院有限公司姚勇等人同样针对石灰的湿法消化进行了研究,在Ca(OH)2合成过程中引入聚乙烯亚胺(PEI),有效降低了Ca(OH)2的粒径,当PEI 添加量为3%时,样品的比表面积由7.53 m2/g,大幅度提高到了28.78 m2/g,提升幅度达到282%。而PEI 有良好的改性效果,主要是因为PEI 是一种水溶性的聚胺类物质,分子中有大量的氨基,可以吸附于Ca(OH)2的表面,既可阻止颗粒的长大,又能作为锚固官能团与氢氧化钙形成牢固的配位键,有效降低颗粒的表面能,防止Ca(OH)2纳米颗粒的团聚。

上述湿法消化改性的研究对石灰干法消化制备氢氧化钙具有一定的参考价值。

5 结 语

本文通过借鉴各学者研究成果,对石灰干法消化工艺进行了调查与总结。调查研究了消化工艺特点与不同地区石灰消化条件(水灰比、消化水温、石灰粒径、搅拌转速、给水速率、表面活性剂) 对生石灰干消化过程及消化产物的影响规律。

但通过调查发现,现阶段,对于干法消化工艺的研究停留在表层,依旧无法总结出干法消化的共性。

针对每个影响因素应全面考虑干法消化全部流程,例如:水灰比、消化水温、搅拌转速以及给水速率,分别对生石灰转化率的影响,对消化产物粒径的影响,对消化产物微观形貌的影响,以及石灰粒径对消化产物粒径的探究;通过对表面活性剂改性石灰的机理的研究,找到符合工业,切合实际的最佳条件;考虑到工业实际情况,对制备的高活性氢氧化钙进行陈化碳化研究。除此之外,也要对不同地区的石灰进行实验,找出共性,分析特性,才能真正解决干法消化的工业难题,促进工业的进一步发展。因此,以上影响问题仍需我们做进一步实验探究。