煤化工行业脱硫工艺的优化研究

柴曹江

(冀中能源峰峰集团有限公司,河北 邯郸 056000)

0 引 言

煤化工行业是能源化工领域的重要组成部分,其生产过程中会产生大量的硫化物,脱硫工艺的科学应用,是煤化工行业环境保护的关键措施,有效减少硫化物的排放,保护环境。尤其是在我国能源供应较为紧张的情况下,脱硫工艺的应用优势也更为突出,但是相应脱硫技术在实践操作中仍存技术难题,限制了技术作用的发挥。基于此,需积极探索煤化工行业脱硫工艺的优化策略,提高其工艺水平,消除技术操作中的缺陷及问题,促进整个行业的技术创新与进步。

1 煤化工行业脱硫工艺的应用优势

1.1 环保优势

在煤化工行业运行中,煤炭燃烧会产生二氧化硫等有害气体,脱硫工艺可以有地效减少二氧化硫的排放,降低大气污染物的排放量,改善空气质量。而二氧化硫是酸雨的主要来源之一,脱硫工艺能够减少二氧化硫的排放,从而减少酸雨对环境的危害。

1.2 经济优势

优化选择适宜的脱硫工艺,可提高燃煤利用率,减少能源浪费,降低生产成本。经过脱硫工艺处理后的煤炭更加清洁,便于增强煤炭的市场竞争力,扩大煤炭的利润空间。

1.3 技术优势

现阶段煤化工行业中可选择及应用的脱硫工艺较多,具体包括湿法脱硫、干法脱硫、生物脱硫等多种技术,实际操作中应根据不同的燃煤条件、环境要求进行针对性选择。

2 煤化工行业常用脱硫工艺

在煤化工行业实际运行阶段,涉及多个生产工序及流程,而生产阶段会形成大量废气,其中含有大量的硫化物,为了保护环境,就需要煤化工行业采取适宜、有效的脱硫工艺,减少废气中的硫化物排放。

目前,煤化工行业常用的脱硫工艺主要有湿法脱硫、干法脱硫及生物脱硫等,这些工艺在应用过程中具有一定的优势与局限性,需根据实际情况进行选择、优化。

2.1 湿法脱硫工艺

湿法脱硫工艺是通过在烟气中喷淋石灰石浆液或石膏浆液,利用其中的碱性成分与二氧化硫发生化学反应,生成硫酸钙或硫酸钙水合物,将二氧化硫转化为固体颗粒物,达到脱硫的目的。其中的石膏法应用中,需将空气鼓入吸收塔的浆液中,促使亚硫酸钙经过氧化反应转变为石膏,整体脱硫率高,即使结垢及堵塞,也便于运用措施加以控制,脱硫效率较高,但是这种石膏法运用中的前期投资比重高,磨损腐蚀情况显著,脱硫所产生的副产物石膏处理难度大。

氨法脱硫技术也属于湿法脱硫中的一种,由于具有高效、低能耗的优势,目前也在煤化工行业得到了广泛应用,在技术操作中通常将氨作为吸收剂,对煤气与烟气中的气体进行高效吸收,脱硫过程所依据的是气液相反应,不仅反应速度较快,更便于提高吸收剂的利用效率,促使脱硫效果始终维持在较高水平。

随着技术的创新发展,煤化工行业中可选择的脱硫技术类型也在不断增多,但是二氧化硫浓度、液气比、吸收液浓度及烟气流速等指标、因素,都会影响实际脱硫效率,尤其是pH 值,对脱硫效率的影响作用最为显著,所选择的脱硫剂不同,pH值也将随之出现明显变化,一旦该值高于预设标准,则可能导致堵塞与结垢等问题发生,脱硫剂运用能力、脱硫效率也会有所下降。

因此,在氨法脱硫技术应用中,也应对各项影响要素进行严格把控,对其工艺参数进行优化调整,以保证脱硫效率。

2.2 干法脱硫工艺

干法脱硫的本质是烟法脱硫,过程中涉及应用粒状或粉状的催化剂、脱硫剂,将烟气中的硫化物气体消除。

干法脱硫工艺是一种基于化学反应原理的脱硫技术,可利用固体脱硫剂去除烟气中的硫化物,其工艺优势在于,工艺操作简单、便捷,基本不会出现污酸处理及污水等问题,脱硫过程中的能耗小,经过净化后,烟气温度会明显提高,便于通过烟囱进行排气扩散,无“白烟”现象,无需进行二次加热,腐蚀性不高。

为了改善干法脱硫工艺操作中的局限性,干法烟气脱硫技术也得到了升级及优化,通过将生石灰消化、灰循环增湿有机结合,并根据脱硫需求进行一体化设计,可促使消石灰能够快速进入到循环脱硫反应中,烟气在反应器中也能够保持高速流动状态,脱硫副产物以干态为主,系统运行中基本无水产生,可运用气力完成高质量输送,脱硫后的烟气也无需再进行加热就能够直接进行排放,脱硫效率较高。

2.3 生物脱硫工艺

生物脱硫工艺应用中,所依据的主要是循环流化床技术原理,属于现代新型烟气半干法脱硫工艺,通常将消石灰粉作为吸收剂,操作中直接向烟气中喷洒工艺雾水,对烟气中的酸性物质进行增湿、活化,而后运用干粉吸收剂进行多次循环,于吸收塔中与烟雾污染物之间进行接触,并形成化学反应,将吸收剂与烟气的接触时间延长,高效完成脱硫工序,其产物一般为具有流动性质的干粉混合物,可有效消除二次污染问题,更便于进行综合利用利用,但是该工艺更适宜在含硫量低于2%的条件下应用,能够有效提升脱硫效率,一旦煤中的硫量超出这一标准,则需在炉中增设脱硫系统。因此,生物脱硫工艺具有较高的硫脱除效率,能够适应各种煤化工生产条件,减少硫化物的排放,具有环保优势,该工艺具有较高的灵活性、适应性,能够根据实际情况进行调整与优化。

《公约》要求各缔约国采取强有力的措施,保障举报人的安全。但我国现有关于举报人保护的法律规定过于原则,不利于保护举报人。因此,亟需作出专门保护举报人的如下规定:第一,在检察机关、公安机关内部成立专门的举报人保护机构并明确其职责;第二,完善对举报人损害补偿制度,应至少包括举报人为举报所支付的交通费、住宿费、生活费等相关费用。而且“对举报人直接或间接损失的补偿支出,应列入国家财政予以保障”。[13]

例如,硫氧化菌是一类能够利用硫化合物作为能源的微生物,它们可以将二氧化硫氧化为硫酸盐。在煤化工行业的生物脱硫工艺中,还可根据需求利用硫氧化菌对含硫废气进行处理,其工艺流程主要包括生物氧化池、生物滤池等环节,在生物氧化池中,硫氧化菌通过氧化反应将二氧化硫转化为硫酸盐,然后通过生物滤池等设备进行固液分离,最终得到含有硫酸盐的固体产物。

硫氧化菌脱硫工艺具有操作简单、能耗低、对环境友好等优点,但也存在着对废气硫化物浓度、温度的要求较高等限制。

硫氧化菌脱硫是一种高效、经济、环保的脱硫技术,适用于多种煤化工生产条件、含硫气体浓度,在实际应用中需根据具体情况选择合适的脱硫工艺、技术路线,加强该技术的研发与改进,提高其处理效率及应用范围。

3 煤化工行业脱硫工艺的优化措施

3.1 优化工艺流程

(1) 应加强对原料煤的预处理,包括筛选与破碎。通过调整筛选设备的参数,确保原料煤的粒径均匀,以提高脱硫效率。应引入先进的破碎设备,如冲击式破碎机,减小原料煤的粒径,使其更适合脱硫工艺的需求。还可选择含硫量较低的原料煤,降低脱硫过程的难度、成本。在原料煤的预处理环节,通过破碎、筛选、洗煤等手段,去除杂质、低含硫量的部分,提高脱硫效率。

(2) 在脱硫过程中,使用高效的脱硫剂,如氧化钙、氢氧化钙等,以提高脱硫效果,合理安排各工序的顺序,实现资源的充分利用,提高整个工艺流程的效率;最后,根据原料煤的含硫量、具体类型,选择合适的脱硫剂,提高脱硫效果、效率。常见的脱硫剂包括石灰石、活性炭、氢氧化钙等,具体应根据实际情况进行选择。

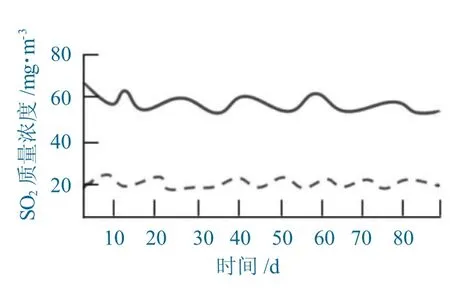

为了对煤化工脱硫工艺的应用效果进行分析,对河北邯郸某焦化厂的烟气净化系统进行改造,在总烟道内增加一套干法脱硫剂喷射系统,在喷射系统后对布袋除尘装置进行改造,采用低压脉冲布袋除尘装置更换原有的除尘袋,同时系统中增加加热炉和增压风机,在烟道的入口处均设置了偏流板,用于保证入口处烟气气流的最大速度偏差在5%以内,防止气流紊乱导致的脱硫效率下降。通过对油画前后废气监测,优化前SO2的排放浓度约为58 mg/m3,优化后排放浓度约为20 mg/m3。

优化前后出口SO2浓度变化情况如图1 所示。

图1 优化前后出口SO2 浓度变化情况Fig.1 Change of outlet SO2 concentration before and after optimization

3.2 设备优化

在煤化工行业脱硫工艺中,设备的选型对于工艺的效率及能耗有着重要影响:

(1) 应选择耐腐蚀、耐磨损、高效率的设备,如喷雾干燥脱硫塔、吸附塔、氧化再生器等,确保设备的能耗较低,基于自动化控制功能,提高整个脱硫阶段的稳定性及可靠性,保证脱硫效果。

(2) 设备的适配性考虑也十分重要,需考虑设备的适应性,包括对不同废气成分的适应性、对操作参数变化的适应性等,以确保设备在不同工况下都能够保持良好的处理效果。设备使用期间也要加强定期检查及维护,确保设备保持正常、稳定运行,进一步延长设备的可使用寿命。

(3) 积极研发新型设备,如自动化、智能化的脱硫设备,实现对操作参数的精确控制与实时监测,以提高整个脱硫过程的自动化程度、可靠性。

3.3 优化工艺参数

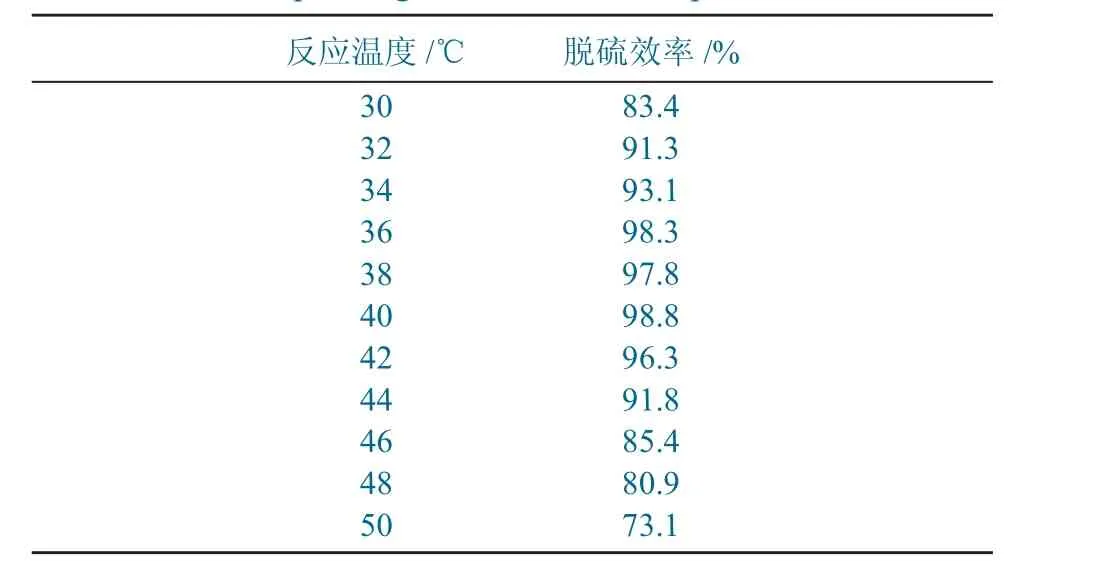

工艺参数对脱硫效果具有重要影响,在优化工艺参数时,应考虑原料煤的性质、脱硫剂的种类与浓度、温度、接触时间等因素。由于脱硫过程涉及到化学反应,反应温度对反应速率和效果有显著影响,通过实验确定最佳反应温度,并严格控制工艺过程中的温度。

不同反应温度对应脱硫效率对比见表1。

表1 不同温度对应的脱硫效率Table 1 The desulfurization efficiency corresponding to the different temperatures

由表1 可见,随着脱硫液反应温度的增加对应脱硫效率先增大后减小,其对应的拐点温度为40℃。因此,综合考虑应将脱硫液反应温度控制在40 ℃为最佳。

相对的,脱硫溶液在设备中的循环时间决定着脱硫效果,循环时间越长,脱硫效果越好,但同时也增加了能耗,应根据实际情况,通过实验确定最佳循环时间。除此之外,应建立完善的监控系统,实时监测工艺过程中的各项参数,如温度、压强、溶液pH 值等。根据监测数据,及时调整工艺参数,确保脱硫效率。同时建立反馈机制,及时收集及处理工艺过程中的问题,优化工艺流程。

3.4 加强对先进脱硫技术的探索应用

随着煤化工行业的发展,脱硫的工艺要求也在逐步提高,为了切实解决脱硫过程中的难题,就需积极应用先进的脱硫技术,实现高效、高选择性的脱硫,以保证整体脱硫效率。如电子束辐射法脱硫技术,是新型的脱硫技术,能够利用高能电子束对气体和液体进行照射,使硫化物发生化学反应,生成无害的物质,这种方法具有较高的脱硫效率,适用于高浓度、高污染物的处理,在煤化工行业中,可利用电子束辐射法对转化后的气体进行深度处理,减少污染物的排放;膜分离法则是一种新型的分离技术,可利用膜的孔径大小选择性地分离气体中的组分,其优势在于具有较高的选择性、分离效率,适用于各种浓度的硫化物脱除。

在煤化工行业中,可利用膜分离法对烟气和转化后的气体进行后处理,减少污染物的排放,同时降低处理成本。

因此,脱硫工艺的优化及选择中,都应结合煤化工行业的具体情况及处理需求,选择更为适合的脱硫技术,综合考虑技术的经济性、可行性、安全性等因素,确保技术的顺利实施与长期运行。此外,还可通过优化工艺流程、强化设备管理、加强运行管理等措施,进一步提高脱硫效率、降低处理成本,减少环境污染问题。

4 结 语

综上所述,煤化工行业在运行及发展中,都应明确脱硫工艺所发挥的作用,不仅要结合实际情况,选择适宜的脱硫技术,更需采取措施对工艺流程、工艺参数等方面进行优化,增强脱硫工艺的实用性,以符合煤化工行业的高标准要求,在降低投入成本的同时,对环境进行保护,以推动煤化工行业的现代化、持续性发展。