一种模具修边废料刀结构创新

文/冯斌,崔有山,远洋,赵晶石·一汽解放汽车有限公司卡车厂

对冷冲压模具生产过程中解决某商用车外板模具结构限制造成的卡废料等不良问题进行阐述,完整介绍了一种新结构废料切断刀的发明过程,对于解决冲压生产堵废料的问题提供了新的解决思路。

随着汽车行业的快速发展,冷冲压件的自动化生产水平日益提高,产品设计复杂程度越来越高,生产节拍越来越快。但是,在冷冲压件的自动化生产过程中,因废料排出问题引发的生产停工、模具损坏事故的频繁发生,给企业造成严重的经济损失。解决好此类问题,对于企业充分发挥设备及能源的最大价值,提高劳动生产效率、提高生产安全性、提高产品质量有重要意义。本文通过展示发明一种新修边废料刀结构的思路、过程和结果,为解决类似生产问题提供了新方案。

产品及工艺信息描述

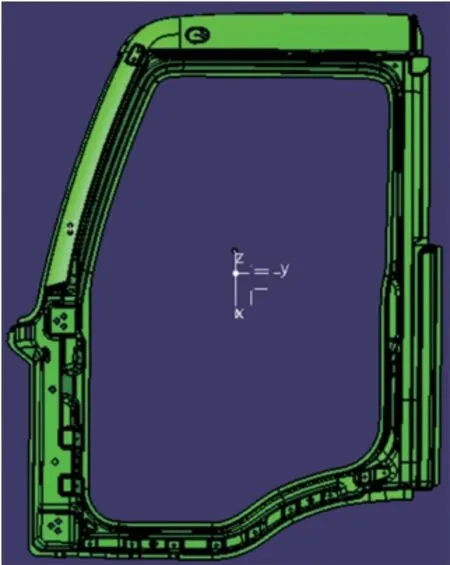

某商用车左/右门框,材料为ST16 钢,料厚为0.9mm,型面公差为±1.0 mm,具体产品造型如图1 所示。该产品由落料、拉延、修边、整形、修边整形、修边整形等6 个工序完成,如图2 所示。

图1 零件产品图

图2 工艺布置图

问题描述及原因分析

问题描述

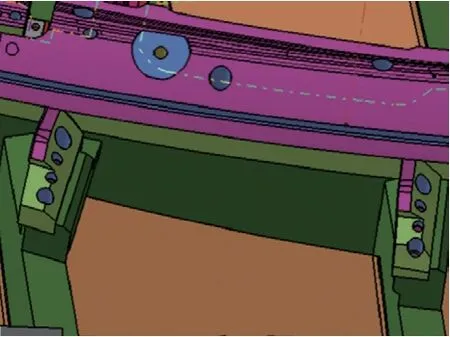

在生产过程中,第6 工序一处修边出现卡废料问题,如图3 所示。定期停线清理造成单批次生产停工90 ~120 分钟,生产停台占总生产时间的30%以上,严重影响生产效率、同时增加人工工作量。

图3 卡废料

除了生产停工以外,由于废料堆积过多,经常滑落到斜楔导向滑板,导致斜楔工作过程中无法按正常轨迹运行,造成模具刃口损坏(图4)等生产事故,模具维修频率高。

图4 刃口崩刃图

原因分析

为迎合市场需求,车辆大型外表面冲压件的造型越来越复杂,零件工艺难度及工序也相应提升,而受限于生产条件及成本,需将大量工艺内容压缩至各工序,造成各工序结构设计复杂程度越来越高。而对于空间需求较高的修边工序问题显得尤为突出,该工序工艺内容多,同时为满足结构强度需求,导致分配给每个废料滑道的空间都很有限。该问题就出现在一处废料滑道处,该废料长度440mm(图5、图6),理论上空间是足够的,但废料切断后如果出现振动或者摩擦导致出现位移,则废料就无法按照原有轨迹落在废料道中,会出现废料斜着卡滞在废料滑道中,生产过程中废料越堆积越多,造成停台和模具损坏。

图5 3D 结构图

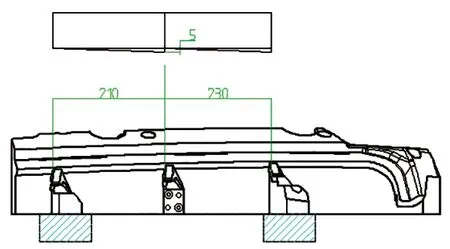

图6 2D 结构图

图7 卡滞位置图

图8 堵废料图

图9 新废料刀结构图

解决方案及效果

解决方案

堵废料问题是模具生产最常发问题之一,常见的解决方案是通过加工废料道扩大排料空间,而在本案例中,由于外侧为斜楔装置,需要结构强度较高,不能机加进行挖空处理,传统解决办法无法进一步改善空间,于是决定另辟蹊径,采用设计一种新废料刀的方式通过增加一把废料刀,将原有废料切断,将废料尺寸变小,完美避免了模具设计空间不足。

该新型废料刀的具体结构为:在修边凸模的侧面确定新增切断刀块的安装位置,使原有两块废料刀间距为440mm,新增切断刀块后可将原有废料切断为210mm+230mm 两部分,从而保证废料沿废料滑道排出模腔。安装侧刀块后通过手工研磨使其工作面高度与原有废料刀镶块工作面高度保持一致。下一步在修边凹模刃口镶块相应位置加高5mm 使其成为切断刀凹模镶块,并与新增刀块保持工作间隙为0.05mm。

工作过程

在工作过程中,将侧壁新增废料刀镶块,通过安装螺钉和定位销钉与模具修边凸模进行连接。根据模具形状及产品外形型面调整并确定新增侧壁废料刀块的工作部分型面及高度。新增侧壁废料刀镶块的工作高度要求与模具原有废料刀镶块的工作高度保持一致。在冲裁过程中模具凸模与凹模合模后将废料剪切与制件分离。新增废料刀镶块与原有废料刀镶块同时与凹模配合将废料进行切断。

结束语

在零件冲压生产的过程中,由于废料滑道空间有限废料无法排出模腔而导致堆积,造成的生产安全事故、废品及不良品和影响生产效率等问题长期困扰着冲压行业。本文有别于传统解决方式,通过设计发明一种新结构废料刀,为行业提供了一种全新的解决问题思路。不过该方法出于受力最优考虑更建议用于侧修边等斜楔冲裁结构。