改性分子筛催化C4+混合烃制低碳烯烃的性能研究

王 科,韩 伟,潘相米,梁 衡,艾 珍,张 军,李 扬

(西南化工研究设计院有限公司 国家碳一化学工程技术研究中心,工业排放气综合利用国家重点实验室,四川成都 610225)

目前乙烯、丙烯等基础化工原料的来源严重依赖传统石油化工产业,随着全球石油产能和储量的不断减少,石油价格不断上涨,严重制约了相关化工产业的发展。我国作为煤炭大国,高效利用煤炭资源,使其效益最大化,成为了当务之急[1-2]。甲醇制低碳烯烃技术的出现不仅实现了非石油路线制备烯烃,还实现了对过剩甲醇的资源化利用,既可满足乙烯和丙烯的市场需求,又能减少环境污染,促进资源可持续发展[2-4]。西南化工研究设计院有限公司开发的甲醇制烯烃催化剂技术经过多年的研发和攻关,单程寿命和甲醇转化率均达到了较高水平,甚至在部分性能指标方面较同类产品具有明显优势[5-6]。但由于甲醇一次性制烯烃产物中除乙烯和丙烯外,还有不少的C4+混合烃(主要为C4和C5),为了提高这部分C4+混合烃的附加值,我国相关单位开展了大量研究工作[7-9]。在西南化工研究设计院有限公司相关团队成功开发的甲醇制低碳烯烃分子筛催化剂的基础上,希望通过进一步研究C4+混合烃转化制乙烯和丙烯的催化性能,提高低碳烯烃(以下特指乙烯+丙烯)的产率,改善甲醇制烯烃工艺的经济性,为未来产业的升级优化提供基础数据支撑。

1 实验部分

1.1 实验原料与试剂

分子筛合成原料:硅溶胶溶液,质量分数25%,青岛海洋化工有限公司;氢氧化钠,AR,成都科隆化学品有限公司,以下试剂无特别说明时,均购于该公司;硫酸铝,AR;浓硫酸,质量分数98%;浓盐酸,质量分数37%;四丙基氢氧化铵,AR;去离子水,自制。分子筛改性试剂:浓磷酸,质量分数85%;硝酸镁,AR。原料混合气组成(括号中为物质的量分数):异丁烷(18.5%)、异丁烯(58.1%)、正丁烷(14.6%)和正戊烷(8.8%)。原料混合气组成成分参考了西南化工研究设计院有限公司甲醇制烯烃项目团队早期甲醇制烯烃(XMTO)技术中的反应出口尾气成分,并在此基础上进行了优化。

1.2 分子筛及相应催化剂制备

1.2.1 HZSM-5分子筛制备

在带有搅拌装置的水热高压釜内进行ZSM-5分子筛的晶化合成。将硅溶胶溶液、硫酸铝、四丙基氢氧化铵和去离子水按照一定比例和顺序混合并搅拌均匀,在混合过程中通过调配加入的氢氧化钠和硫酸的比例,将该混合液体的pH值控制在11.0左右。然后将上述混合液体导入水热高压釜中,在温度120 ℃、搅拌速率300 r/min的条件下晶化36 h。晶化产物经3次水洗、3次抽滤得到的滤饼在烘箱中于100 ℃干燥12 h后在马弗炉中于550 ℃焙烧6 h,得到Na 型ZSM-5 分子 筛。将Na 型ZSM-5 分子筛和1 mol/L 的浓盐酸在90 ℃水浴及搅拌下进行H+交换,交换3次(每次2 h)后在烘箱中于100 ℃干燥12 h,然后再在马弗炉中于550 ℃焙烧6 h 后得到H型ZSM-5(以下简称“HZSM-5”)。

1.2.2 改性分子筛催化剂制备

以实验合成的HZSM-5 作载体,分别制备P 改性分子筛催化剂和P-Mg 复合改性分子筛催化剂。方法如下:(1)称取计量好的浓磷酸,与适量的去离子水混合并搅拌均匀,随后将HZSM-5 加入到该溶液中,在90 ℃水浴中不停搅拌至黏稠状,静置12 h后在烘箱中于110 ℃烘干,然后在马弗炉中于550 ℃焙烧5 h,得到P 改性HZSM-5 分子筛催化剂(以下简称“P/HZSM-5”);(2)以实验合成的HZSM-5为载体,依次加入一定量的浓磷酸和硝酸镁混合均匀,然后按照P/HZSM-5的制备方法制备P-Mg复合改性分子筛催化剂(以下简称“P-Mg/HZSM-5”)。在分子筛催化剂中,以HZSM-5的质量计,P质量分数为1%,Mg质量分数为2%。

1.3 分子筛催化剂活性评价装置及方法

在实验室小型固定床催化剂评价装置上进行了催化剂的性能评价,反应器内径15 mm,催化剂装填质量4.0 g,催化剂为直径3 mm、长度5 mm 的柱状体。将测温热电偶插入催化剂中心位置,反应温度为480~520 ℃、压力为0.2 MPa,原料混合气体积空速为100 h-1,在反应过程中通入水蒸气作为稀释气,评价在温度为480~520 ℃、水蒸气空速为500~1500 h-1条件下的原料混合气裂解制丙烯和乙烯的反应性能。首先混合C4+原料,将其经过预热器预热至200 ℃,然后经过反应器转化为低碳烯烃。将反应尾气经安捷伦6820气相色谱仪进行分析,色谱条件如下:热导检测器(TCD),毛细管色谱柱(PLOT-Q),载气H2。物料平衡按碳平衡公式计算方法见式(1)~式(3)[10]。

式中,Ni是单位时间内产物i所含碳的物质的量,mol;N原料是单位时间内进入反应的原料中所含碳的物质的量,mol;CC4+是碳基转化率,%;Si是产物i的碳基选择性(简称“选择性”),%;Yi是低碳烯烃产物i的产率(简称“烯烃产率”),%。

1.4 分子筛催化剂表征

样品的XRD 分析在衍射仪(D8-Advance,德国Bruker公司)上进行。测试条件:Cu靶,Kα射线,管电压40 KV,管电流30 mA,扫描角度5°~60°。

采用SEM(JSM-35C,日本电子株式会社)观察样品形貌并测定其晶粒尺寸。

采用物理吸附仪(ASAP-2400,美国麦克仪器公司)对样品进行N2吸/脱附测试。N2吸/脱附的具体操作步骤如下:首先在分析天平上测得空样品管质量(m1),然后将样品装入样品管内,在400 ℃抽真空处理后再用分析天平测得质量(m2),计算可得加入的样品质量(m)为m2-m1。然后将所测样品在液氮温度下进行吸/脱附性能测试,比表面积通过Brunauer-Emmett-Teller(BET)法计算,孔径和孔体积通过Barrett-Joyner-Halenda(BJH)法计算。

2 结果与讨论

2.1 XRD分析

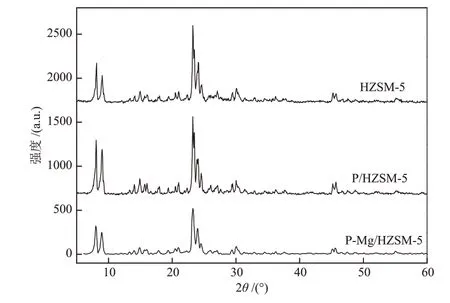

HZSM-5、P/HZSM-5 和P-Mg/HZSM-5 的XRD谱图见图1。由图1可知,3种样品均在2θ为7.90°、8.90°、23.07°、23.30°、23.80°、23.90°和24.40°处出现了ZSM-5 的特征衍射峰,根据Jade 数据库分析,这一系列特征衍射峰归属于MFI结构[11]。同时,3 种样品的特征衍射峰位置和相对强度基本一致,未出现P和Mg的氧化物的特征衍射峰,表明无论是P改性还是P-Mg 复合改性后,P 和Mg 的氧化物都主要以单层形式高度分散在HZSM-5 上,且未对分子筛的结晶度产生明显影响。

图1 HZMS-5、P/HZSM-5和P-Mg/HZSM-5的XRD谱图Fig.1 XRD patterns of HZMS-5,P/HZSM-5 and P-Mg/HZSM-5

2.2 SEM分析

HZSM-5、P/HZSM-5 和P-Mg/HZSM-5 的SEM照片见图2。

图2 HZSM-5 (a)、P/HZSM-5 (b)和P-Mg/HZSM-5 (c)的SEM照片Fig.2 SEM images of HZMS-5 (a),P/HZSM-5 (b) and P-Mg/HZSM-5 (c)

由图2(a)可知,HZSM-5 的晶体粒度在500 nm左右,表面光滑且晶粒大小均匀,为圆型柱状结构。由图2(b)和图2(c)可知,与HZSM-5相比,P/HZSM-5和P-Mg/HZSM-5 的晶体粒度和尺寸基本未变,但晶体上有许多微晶晶粒堆积在其外表面上,且P-Mg/HZSM-5 较P/HZSM-5 更为明显,这导致分子筛催化剂的晶体表面变粗糙,并进一步导致表面缺陷位增加。这一现象的产生更有利于改性元素在催化剂表面分散,同时能够暴露更多的活性位点,从而提高分子筛催化剂的催化反应活性。

2.3 N2吸/脱附测试分析

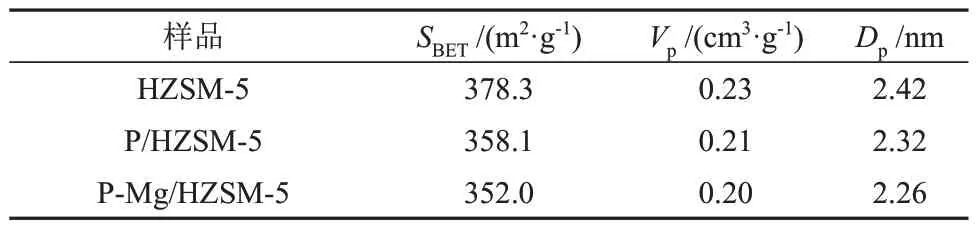

HZSM-5、P/HZSM-5 和P-Mg/HZSM-5 的N2吸/脱附测试结果见表1。由表1可知,HZSM-5的比表面积(SBET)、孔容(Vp)和平均孔径(Dp)均大于P/HZSM-5和P-Mg/HZSM-5,且P-Mg/HZSM-5 的结构参数数值较P/HZSM-5 下降得更多,但整体减小幅度都未超过10%。因此,可推测P 改性及P-Mg 复合改性后,部分改性元素通过离子交换进入分子筛孔道,另外部分P2O5和MOx浸渍在分子筛表面,但由于浸渍改性剂组分的质量分数只有约3%,浸渍量较少,对分子筛表面性能影响有限。综合以上分析可知,与分子筛相比,分子筛催化剂的SBET、Vp和Dp减小,但减小幅度不明显,改性过程未明显破坏分子筛的结构特点,这与SEM 表征结果一致,即改性元素越多表面破坏越明显,但对整体晶体粒度影响不大。因此适当的元素改性能够在保持较好结晶度的情况下,提升分子筛的催化性能。

表1 HZSM-5、P/HZSM-5和P-Mg/HZSM-5的N2吸/脱附测试结果Table 1 N2 adsorption/desorption test results of HZMS-5,P/HZSM-5 and P-Mg/HZSM-5

2.4 C4+混合烃制低碳烯烃催化性能分析

在前期实验中,考察了在温度520 ℃、压力0.2 MPa和水蒸气空速500 h-1的条件下,HZSM-5、P/HZSM-5和P-Mg/HZSM-5催化C4+混合烃制低碳烯烃的性能,结果见表2。由表2可知,HZSM-5的水蒸气裂解活性不高,烯烃产率为26.9%,P/HZSM-5和P-Mg/HZSM-5的烯烃产率分别为32.8%和34.2%,水蒸气裂解活性都出现明显提升。尤其是P-Mg/HZSM-5 的烯烃产率高达34.2%,催化性能最佳。在C4+混合烃制低碳烯烃反应中,烷烃容易裂解生成甲烷、乙烷等副产物,而烯烃则容易发生氢转移生成副产物烷烃[12-13]。相关研究表明,掺杂磷元素不但能够对ZSM-5的酸性进行调控,还可以对骨架铝起保护作用,进而提高ZSM-5 的水热稳定性,这是由于H3PO4中呈弱酸性的3 个P—OH 与HZSM-5中呈强酸性的1个桥羟基(Si,Al)—OH发生反应,生成2个P—OH所致[14]。采用碱土金属Mg对HZSM-5进行改性被认为是减少分子筛的强酸中心的有效手段[15-17],该改性方法可提高产物选择性,抑制分子筛催化剂失活,这也是表2中P-Mg/HZSM-5催化性能最优的根本原因。

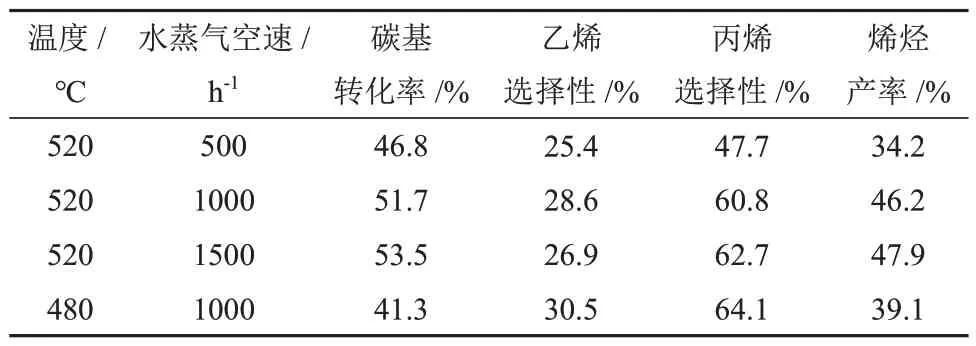

在反应温度为480~520 ℃、压力为0.2 MPa、混合气空速为100 h-1和水蒸气气氛的条件下反应8 h,考察了P-Mg/HZSM-5在不同水蒸气空速下催化C4+混合烃制低碳烯烃的催化性能,结果见表3。由表3可知,当反应温度为520 ℃、水蒸气空速为500 h-1时,碳基转化率为46.8%,乙烯和丙烯选择性为73.1%。温度不变,水蒸气空速增大到1000 h-1时,碳基转化率明显增加至51.7%,同时乙烯和丙烯选择性也大幅度增大,达到89.4%。温度不变,当水蒸气空速继续增大至1500 h-1时,碳基转化率略有增加,乙烯和丙烯选择性为89.6%,未表现出明显增加。水蒸气空速保持为1000 h-1,反应温度从520 ℃降到480 ℃,碳基转化率下降到41.3%,而乙烯和丙烯选择性增大到94.6%。温度为520 ℃、水蒸气空速从1000 h-1增大到1500 h-1时,烯烃产率只有小幅增加(从46.2%增加到47.9%)。综合上述数据分析可知,当水蒸气空速为1000 h-1,反应温度为520 ℃时,P-Mg/HZSM-5 的烯烃产率较高,同时水蒸气用量较少。

表3 不同条件下P-Mg/HZSM-5催化C4+混合烃制低碳烯烃的性能Table 3 Performance of P-Mg/HZSM-5 catalysis for C4+ mixed hydrocarbon to produce light olefins under different conditions

C4+混合烃制低碳烯烃过程为吸热过程,受温度影响较大,降低温度,其裂解性能将明显下降[18-20]。在C4+混合烃制低碳烯烃过程中加入水蒸气,主要起到抑制积炭、减少深度裂解等副反应的发生,从而有利于提高低碳烯烃选择性,尤其是丙烯选择性[21],但过量的水蒸气会和主反应物发生竞争吸附,导致反应活性降低,这也是水蒸气空速从500 h-1增大到1500 h-1后,乙烯选择性出现先增大后减小、烯烃产率增大的原因。随着温度的升高,烯烃和烷烃的裂解反应会加剧,因此碳基转化率会增大,但生产副产物的几率也同样增大,选择性反而减小。因此,适宜的温度和水蒸气空速能够提高烯烃产率。在本实验中,综合考虑在温度为520 ℃、水蒸气空速为1000 h-1的条件下,乙烯和丙烯产率最高。

3 结论

本文采用水热合成法制备了HZSM-5分子筛,以此为基础制备了P及P-Mg复合改性的HZSM-5分子筛催化剂,并对分子筛及相应催化剂进行了相关表征测试,分析了分子筛及催化剂的物化结构。考察了分子筛及不同催化剂催化C4+混合烃裂解制低碳烯烃的性能,得出如下结论。

(1)采用水热法制备的纳米级HZSM-5分子筛的晶体粒度均匀,经过适量P-Mg复合改性后,分子筛的MFI晶体结构仍保持良好,其结构参数较改性前无明显变化,但有微晶晶粒堆积在晶体外表面上,导致其表面缺陷位明显增加。

(2)在温度为520 ℃、压力为0.2 MPa、水蒸气空速为1000 h-1和原料混合气体积空速为100 h-1的条件下反应8 h,P-Mg复合改性HZSM-5分子筛催化剂的乙烯和丙烯产率为46.2%,综合性能最优(乙烯选择性为28.6%,丙烯选择性为60.8%)。