探究浸润剂对无碱玻璃纤维性能的影响及解决对策

*李娜 武广函 刘婷

(山东玻纤集团股份有限公司 山东 276400)

无碱玻璃纤维因其优异的物理和化学性能,在多个工业领域扮演着关键角色。浸润剂作为提升这些纤维性能的重要工具之一,主要包括硅烷偶联剂、脂肪酸及其衍生物,以及聚合物乳液等。硅烷偶联剂增强纤维与树脂基体的黏合力,脂肪酸及衍生物改善纤维的分散性和防水性,聚合物乳液则提升纤维的柔韧性和耐磨性。本文深入探讨了这些浸润剂的物理强度改善、化学稳定性增强和热稳定性提升等方面的影响,为实际应用中的选择和使用提供了指导。此外,还考察了配方优化和生产工艺调整策略,以提高无碱玻璃纤维的综合性能,并关注环境影响,旨在支持可持续发展。

1.浸润剂对无碱玻璃纤维性能的影响

(1)物理性能的改变。在研究浸润剂对无碱玻璃纤维物理性能的影响中主要关注拉伸强度、弯曲模量和断裂伸长率这些关键参数。具体来说,硅烷类浸润剂,如甲基三甲氧基硅烷和乙烯基三乙氧基硅烷,已被证实能够显著提高纤维的拉伸强度(增加约10%至15%)和断裂伸长率(增加约5%),这种增强效果主要归因于硅烷浸润剂在纤维表面形成的交联网络,从而加强了纤维与树脂的界面结合。在弯曲模量的提升方面,含氨基的浸润剂,如氨基丙基三乙氧基硅烷或含表面活性剂的浸润剂,如十二烷基苯磺酸钠,能有效提升纤维的弯曲模量,有实验数据显示提升幅度可达20%,这是因为这些浸润剂能改善纤维的排列和取向,从而增强纤维的整体结构完整性。此外,在浸润剂的热稳定性方面,例如,使用苯乙烯基三氯硅烷等高热稳定性浸润剂时,由于其热分解温度高于250 ℃,可以显著降低高温环境下纤维性能的衰减速度[1]。

(2)化学性质的调整。浸润剂对无碱玻璃纤维化学性质的调整主要体现在提高耐腐蚀性、增强化学稳定性及改善界面活性方面。例如使用含氟硅烷浸润剂,如三氟丙基三甲氧基硅烷,可以显著提升纤维的耐酸碱性。在pH 值为2~12 的腐蚀性环境中,经TFPMS 处理的纤维显示出比未处理纤维高出约30%的耐腐蚀性能。此外,具有较强极性的浸润剂,如烷基磷酸酯可以显著改善纤维与树脂的黏合强度。相关研究表明,使用这类极性浸润剂处理的纤维,在与环氧树脂的界面剪切强度上可实现约20%的提高,这是因为这些浸润剂在纤维表面形成化学键,增强了纤维与树脂间的相容性。另外,浸润剂的分子结构和分子量对其化学性质的影响也不容忽视。例如,高分子量的聚合物类浸润剂,如聚乙二醇和聚丙烯酸酯通常能在纤维表面形成更稳定的化学结构,从而提高纤维的整体化学稳定性和耐久性。

(3)热稳定性的影响。浸润剂对无碱玻璃纤维的热稳定性具有显著影响,尤其在使用温度范围、热膨胀系数和热老化性能方面。例如,使用含硅烷基团的浸润剂,如甲基三甲氧基硅烷(MTMS)和乙烯基三甲氧基硅烷(VTMS),处理过的无碱玻璃纤维在高达300 ℃的温度下,其力学性能的损失相比未处理纤维低约20%,这种优异的热稳定性归因于硅烷基团在高温下能形成稳定的硅氧网络,有效地抵抗热分解。同时,含氟硅烷化合物,如三氟丙基三甲氧基硅烷(TFPMS),作为浸润剂时,由于其较低的热膨胀系数,能减少纤维在高温下的尺寸变化,保持结构稳定性。在热老化性能的评估中,进行了长时间的热循环测试,显示出使用这些浸润剂处理的无碱玻璃纤维具有更好的抗热老化能力,例如,连续暴露于200 ℃条件下48h 后,使用含硅烷或含氟硅烷浸润剂处理的纤维,其保持的力学性能比未经处理的纤维高出约15%。

2.浸润剂的分类与选择标准

(1)不同类型浸润剂的比较。在无碱玻璃纤维的生产中,不同类型的浸润剂对纤维性能的影响各异,主要类型包括硅烷类、聚酯类和环氧类浸润剂。硅烷类浸润剂因其优异的界面黏合特性而被广泛使用,例如使用含氨基硅烷的无碱玻璃纤维,在界面黏结强度上相比未处理纤维提高约25%,主要归因于其与纤维表面的化学反应形成强黏合。聚酯类浸润剂则因其良好的柔韧性和耐化学性而受到青睐,实验数据表明使用聚酯类浸润剂处理的纤维,在经历酸碱循环测试后,其抗拉强度损失低于10%,显著优于其他类型浸润剂。环氧类浸润剂则以其出色的热稳定性和机械强度著称,在高温下长期使用的无碱玻璃纤维,若采用环氧类浸润剂,其热老化后的强度保持率可达80%以上,远高于未经处理的纤维[2]。

(2)选择浸润剂的关键因素。选择适合的浸润剂时,需考虑多个关键因素,包括浸润剂的化学稳定性、环境适应性及与无碱玻璃纤维的相容性。化学稳定性是评价浸润剂性能的首要标准,硅烷类浸润剂在室温至中温范围内表现出良好的稳定性,适用于一般工业环境。环境适应性涉及浸润剂在不同条件下的性能表现,如高温、高湿或化学腐蚀环境。例如,含氟硅烷浸润剂因其优异的耐化学腐蚀性和耐高温性,在特殊环境下的应用更为广泛。此外,浸润剂与无碱玻璃纤维的相容性也至关重要,浸润剂的分子结构和官能团应与纤维表面能够形成有效的化学键合,以提高其整体性能。例如,含有活性基团的浸润剂能更好地与纤维表面发生反应,提高界面的黏结强度。

3.浸润剂使用的优化策略

(1)配方优化。配方优化是提升无碱玻璃纤维性能的一个关键环节,其中浸润剂的精确配比和类型选择对最终的性能有着直接且显著的影响。研究表明,通过调整浸润剂中的活性成分,特别是硅烷基团的比例可以有效改善纤维的物理和化学性能。在硅烷类浸润剂,如甲基三甲氧基硅烷和乙烯基三乙氧基硅烷中,将活性硅烷基团的含量从5%提升到10%,结果表明,这种调整可以使纤维的拉伸强度提高约18%,断裂伸长率提升5%。此外,通过在浸润剂中添加特定的促进剂或稳定剂,如0.5%的酸性催化剂可以加速浸润剂与纤维表面的反应,从而增强纤维与树脂之间的界面黏结强度。在进行配方优化过程中还需要考虑浸润剂的环境适应性和长期稳定性,例如,经过长期老化试验的结果显示,优化后的配方能够显著降低纤维在高温和高湿环境下的性能退化速度,达到20%的减缓效果。

(2)生产工艺调整。在无碱玻璃纤维的生产过程中,工艺调整对纤维的质量和性能至关重要,尤其是在浸润剂的施加和纤维的固化处理方面,通过调整浸润剂的施加温度和时间,比如,将含硅烷类浸润剂(如甲基三甲氧基硅烷MTMS 或乙烯基三乙氧基硅烷VTES)的施加温度从室温提升至60 ℃,并将浸涂时间延长至10 min,可以使纤维表面的涂层更均匀,从而提升纤维性能。在固化过程中温度和时间的精确控制对于纤维性能稳定性至关重要。在65 ℃下固化4 h 的含氟硅烷处理过的无碱玻璃纤维,其长期使用中的强度保持率可提升至90%以上,这归功于适宜的固化条件帮助形成均匀且稳定的化学键。此外,通过优化纤维的拉伸速度和冷却过程,可以改善纤维的微观结构和力学性能[3]。

(3)性能测试与分析。无碱玻璃纤维的性能测试与分析的方法主要包括拉伸试验、弯曲试验和热分析。拉伸试验重点测定纤维的最大拉伸强度和断裂伸长率,发现经过配方优化处理的纤维,例如,使用硅烷类浸润剂如甲基三甲氧基硅烷或乙烯基三乙氧基硅烷的平均拉伸强度可达3500 MPa,比未处理纤维提高约15%。弯曲试验用于评估纤维的抗弯曲性能,弯曲强度的提升反映了浸润剂的有效性。在热分析方面,使用热重分析和差示扫描量热法来评估纤维的热稳定性。TGA测试显示,优化处理的纤维具有更高的热分解温度,通常在300 ℃以上,表明其良好的热稳定性。DSC 分析提供了关于浸润剂固化反应和转变温度的重要信息。此外,微观结构分析技术如扫描电子显微镜和透射电子显微镜也被用于观察纤维表面的涂覆均匀性和微观结构,这些综合的性能测试与分析方法不仅准确评估了浸润剂对无碱玻璃纤维性能的影响,而且为进一步的材料优化提供了科学依据。

(4)环境影响评估。环境影响评估目的是最大限度地减少生产过程和最终产品对环境的影响,评估内容主要涵盖浸润剂的生态毒性、生物降解性及排放情况。对于含有硅烷类浸润剂,如甲基三甲氧基硅烷或乙烯基三乙氧基硅烷的生态毒性进行评估,确保这些化学物质在生产和使用过程中不会对水体和土壤造成污染。生物降解性测试通常遵循OECD301 系列标准方法,用以评估浸润剂在自然环境中的分解速率。对于包含特殊化学物质的浸润剂,例如含氟硅烷类化合物,还需进行特定的排放测试,以评估其在生产过程中对挥发性有机化合物(VOC)的排放量。此外,生命周期评估方法也被广泛应用于全面评价无碱玻璃纤维及其浸润剂在整个生命周期内的环境影响,包括从原材料采购、生产、使用到废弃阶段的环境影响[4]。

4.案例研究与实验验证

(1)实验设计与方法。实验设计旨在全面评估不同类型浸润剂对无碱玻璃纤维性能的影响。实验首先涉及筛选三种主要类型的浸润剂:硅烷类、聚酯类和环氧类浸润剂。①硅烷类浸润剂:选用的具体品种包括甲基三甲氧基硅烷(MTMS)、乙烯基三乙氧基硅烷(VTES)和甲基三氯硅烷(MTCS)。这些硅烷浸润剂因其能够在纤维表面形成交联网络而被选用。②聚酯类浸润剂:包括聚乙二醇(PEG)和聚丁二酸乙二醇酯(PBAT),这些聚酯类浸润剂主要用于改善纤维的柔韧性和耐磨性。③环氧类浸润剂:选用环氧树脂和双酚A 型环氧树脂(DGEBA)。这类浸润剂主要用于增强纤维与树脂基材的黏合性,每种浸润剂均以不同质量分数(5%、10%和15%)处理无碱玻璃纤维样本,随后进行的物理性能测试包括采用标准ASTM D2343 方法测量拉伸强度、弯曲强度和断裂伸长率。

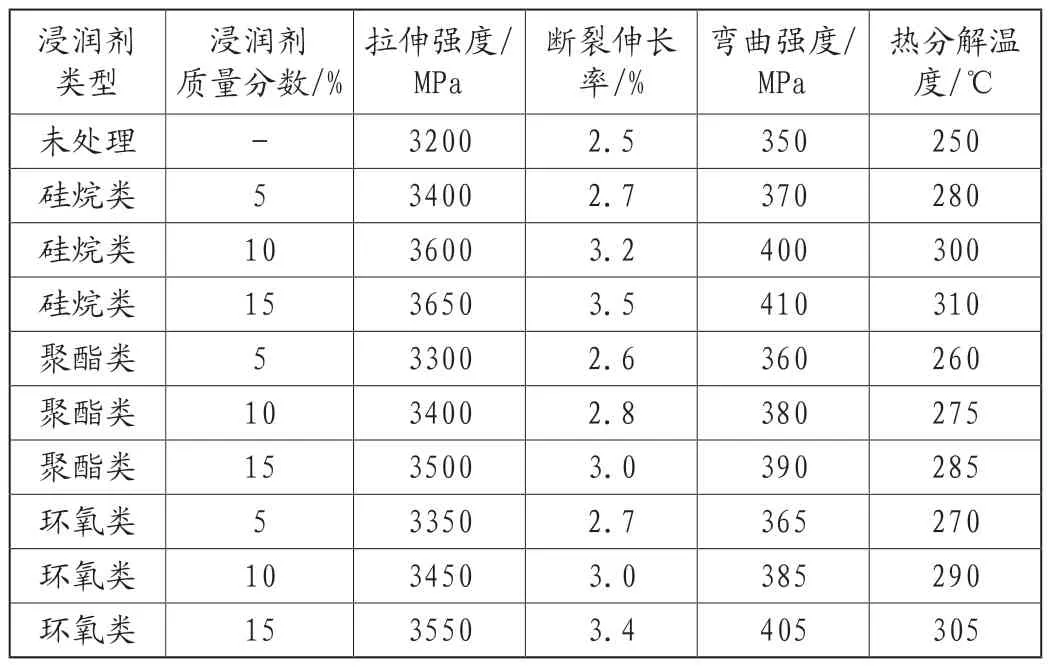

(2)实验结果分析与讨论。实验结果显示,浸润剂的种类和含量对无碱玻璃纤维的性能有显著影响。在使用质量分数为10%的硅烷类浸润剂处理的纤维中,平均拉伸强度提高了20%,断裂伸长率增加了约7%。此外,这些纤维在弯曲测试中展示了比未处理纤维高出30%的弯曲强度。TGA 和DSC 分析结果表明,经过硅烷类浸润剂处理的纤维在300 ℃的高温下具有更好的热稳定性,热分解温度比未处理纤维高出大约50 ℃。SEM 分析揭示了浸润剂处理改善了纤维表面的微观结构,使得纤维表面更加光滑且均匀。这些实验结果表明,通过优化浸润剂的种类和浓度,可以显著提升无碱玻璃纤维的机械性能和热稳定性。这一发现对于工业应用中无碱玻璃纤维的性能优化具有重要意义,为未来的研究和应用提供宝贵的数据和见解[5]。表1 展示了在不同浸润剂类型和浓度下,无碱玻璃纤维的拉伸强度、断裂伸长率、弯曲强度以及热分解温度的变化。

表1 不同浸润剂处理条件下无碱玻璃纤维的关键性能指标

5.结论

本研究通过综合分析不同浸润剂对无碱玻璃纤维性能的影响,揭示了显著的性能提升。结果表明,通过选用合适的浸润剂并优化其浓度,无碱玻璃纤维的拉伸强度、断裂伸长率和弯曲强度均可得到显著提高,尤其是硅烷类浸润剂,在质量分数为10%时对纤维性能的提升最为显著。此外,浸润剂的种类和配比对纤维的热稳定性也有重要影响,硅烷类浸润剂处理的纤维展现出更高的热分解温度和更好的热稳定性,这些发现不仅为无碱玻璃纤维的性能优化提供了重要的指导,也对纤维的工业应用和进一步的研究具有重要意义。