增材制造高性能工程聚合物的研究进展

*李鹏微 姬忠莹 赵红梅 张昀 郭玉雄* 王晓龙

(1.中国科学院兰州化学物理研究所 固体润滑国家重点实验室 甘肃 730000 2.石河子大学 化工学院 新疆 832003 3.烟台中科先进材料与绿色化工产业技术研究院 山东 264006 4.兰州市口腔医院 甘肃 730000)

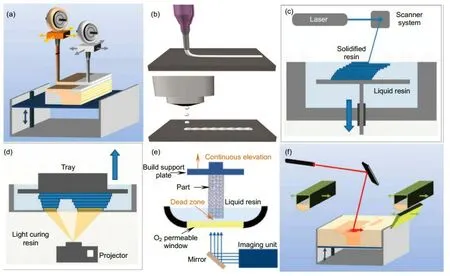

增材制造(AM)始于20 世纪80 年代中期,也称为3D 打印[1]。通过近年的快速发展,根据材料的物理化学特性和应用需要,已经发展了多种3D 打印技术。大致可分为光固化3D 打印、粘合剂喷射打印、材料喷射打印、材料挤出打印、粉末床熔融打印、金属铸件和定向能量沉积[2]。近年来,针对工程聚合物的应用需求和发展,相关研究人员已经开发了多种可3D 打印的高性能工程聚合物,如聚酰亚胺(PI)、聚醚醚酮(PEEK)、苯并噁嗪(PBZ)、氰酸酯(CE)等,鉴于高耐热性、高机械强度、高硬度和高模量等功能特性,这些材料已在航空航天、微电子制造、生物医疗及光电工程等领域得到广泛关注及深入研究,并已逐渐成为3D打印在化工和工程应用领域等方面的研究热点。

基于此,本文简要综述了几种典型高性能特种工程3D 打印聚合物材料的研究概况及发展,为未来高性能工程应用3D 打印聚合物及制造技术研究发展提供了新的思路和研究依据。

1.高性能3D打印工程聚合物

用于3D 打印的工程聚合物正在被广泛的研究和应用发展。高性能3D 打印工程聚合物是以聚酰亚胺(PI)、聚醚醚酮(PEEK)、氰酸酯(CE)、苯并噁嗪(PBZ)和环氧树脂等为代表的一类具有高耐热性、高机械强度、高硬度和高模量等综合性能优异的高分子材料[3]。然而工程聚合物的玻璃化转变温度(Tg)高于200 ℃,熔融温度的提高增加了复杂部件的加工难度,限制了其在航空航天、光电工程、微电子制造、工业制造和医疗等领域的应用。因此可以利用增材制造不同于传统加工的优势和功能特点去解决工程聚合物复杂部件的快速成型制造的问题。

图1 增材制造技术原理图

(1)聚酰亚胺。聚酰亚胺(PI)由于其优异的耐蚀性、耐热性、机械性能及电学性能,可以适用于-269~400 ℃的极端温度应用范围,被称为聚合物材料中的“黑黄金”。

Guo 等[4]提出了数字光处理(DLP)3D 打印无溶剂可光固化的聚酰亚胺树脂,通过一步高温溶液酰亚胺化得到聚酰亚胺光敏低聚物及在反应性稀释剂中的良好溶解性,使其具有优异的力学和耐热性能,可用于制造诸如微油过滤器、导油管、冷却阀和各种发动机组件等复杂精密结构。

Andre 等[5]为了解决增材制造高强高耐热无法满足实际应用的需求,通过熔融长丝制造(FFF)技术打印了热固性聚酰亚胺线丝,可以应用于高性能高耐热结构复合材料。Guo 等[6]为了解决打印后的聚酰亚胺制件的高尺寸收缩率,提出了一种双固化策略。通过紫外辅助的聚酰胺酸(PAA)的直接墨水书写(DIW)和热酰亚胺化来实现高性能聚酰亚胺的3D 打印。并为航空,汽车,微电子和工程等许多领域的聚酰亚胺3D 打印提供了巨大潜力。Vaganov 等[7]通过对热亚胺化法制备的PI 粉体与化学亚胺化法制备的PI 粉体进行了对比研究,结果表明,化学亚胺化法得到的PI 粉体结晶度低,粒径分布更均匀。采用SLS 在65W 的激光功率下成功打印出了拉伸测试样条,抗拉强度能达到37 MPa,该半结晶型耐热热塑性聚酰亚胺粉末在SLS制造的应用具有良好的工程价值。

双马来酰亚胺(BMI)作为聚酰亚胺材料的一种前驱体,对其3D 打印制造的研究也非常重要。Hua 等[8]制备出了一种可光固化的双马来酰亚胺树脂,且具有出色的机械性能和耐热性。样品的抗张强度可以达到72.6 MPa(是商业墨水的166%),玻璃化转变温度可以达到155 ℃(是商业墨水的205%),储能模量在35 ℃下为3625 MPa(是商用墨水的327%)[9]。

(2)氰酸酯。氰酸酯(CE)树脂具有高热变形温度、高玻璃化转变温度、优异的机械性能、低介电常数和优异的吸水性等特点。Wu 等[9]通过一种简单策略实现了异氰酸酯热固性塑料的3D 打印。双重固化异氰酸酯3D 打印材料具有高的成型精度、机械性能及其耐热性。Swetha 等[10]报道了一种高硬度的3D 打印工程塑料,通过直书写油墨的配方设计和制备,实现了一种“纯”热固化氰酸酯的3D 打印。并且在高达280 ℃时依然保持良好的刚性和力学行为,热分解温度达到380 ℃。同时,CE 基树脂还具有低吸湿性能,在室温下表现出高固化潜伏期,并且在密封容器中储存时表现出较长的适用期。

(3)聚醚醚酮。聚醚醚酮(PEEK)是一种高性能工程聚合物,具有良好的物理、机械、化学和生物特性,适于各种工业应用。增材制造(AM)技术的出现,研究人员开始致力于优化PEEK 增材制造工艺参数,并同时开发新型材料以提高机械性能。

3D 打印的聚醚醚酮(PEEK)制件已被证明可以在最先进的电子产品、5G 无线通信、医疗植入和航空航天组件中提供许多应用。然而,限制3D 打印PEEK 组件应用的一个关键因素是其较弱的界面结合强度。Lee等[11]报道了一种在室温下对聚醚醚酮(PEEK)进行直书写3D 打印的方法。打印后的PEEK 制件在230 ℃下进行热处理会使其ePEEK 组分交联,形成稳定的网络,有助于防止烧结时的变形和破裂。最后的烧结阶段在380 ℃进行,使其最终部件具有优异的热稳定性和耐溶剂性。

Shang 等[12]为了解决3D 打印PEEK 零件应用中层间强度较弱的问题,设计并合成了芴基聚醚醚酮(FDPEEK),实现了材料层间强度的显着提高。层间强度的提高归因于FD-PEEK 较慢的结晶速率,由芴基团引起的链刚性和由较慢结晶产生的较大球晶使FD-PEEK 在X 轴和Y 轴方向上达到与PEEK 相似的拉伸强度。通过减缓结晶和在分子链中引入刚性结构,显著促进了3D打印部件的工程应用,并为半结晶增材制造材料的性能增强提供了新的见解。

(4)苯并噁嗪。聚苯并噁嗪(PBZ)是一类高性能热固性酚醛树脂,具有热稳定性高、机械强度强、炭产率高、阻燃性好、低吸水性和体积收缩小等特点,可应用于防腐涂层、电子、航空航天复合材料、共混物和合金等领域。但其脆性大且不易加工,难以加工成复杂结构,因此限制了其广泛应用。

Lu 等[13]设计并合成了用于立体光刻3D 打印的低黏度光固化苯并噁嗪(PBZ)。初步研究表明,热聚合聚苯并噁嗪(PBZ)具有非常高的Tg(264 ℃)和弯曲模量(4.91 GPa)。制备的可光固化3D 打印树脂用于高分辨率投影显微立体成像(PlSL)打印。Jeremy 等[14]报道了一种基于具有光和热聚合官能团的多功能苯并噁嗪(BOX)单体的新型3D 打印材料。使用单官能丙烯酸酯反应性稀释剂可以轻松调整打印材料配方的黏度,以实现立体光刻(SLA)3D 打印。在初步固化步骤中,通过SLA 3D 打印进行UV 固化,以制备毫米级尺寸的精确零件。然后在次级固化步骤中加热3D 打印的零件,以达到开环聚合的目的。这种双重固化策略利用光引发和热引发的聚合作用,扩展了可用于3D 打印的材料种类。

(5)环氧树脂。环氧树脂因其性能优异而广泛应用,但环氧树脂的脆性导致其对裂纹的产生和扩展的抵抗力较差,限制了它们作为高性能特种工程复合材料的应用。Wang 等[15]设计了一种3D 打印方法,开发了一种同时具有高韧性和高强度的结构化复合材料晶格,可有效改善弯曲性能和抗裂性能。Shen 等[16]采用了由聚苯醚、聚苯乙烯、聚甲基丙烯酸甲酯和聚环氧乙烷组成的均聚物、二嵌段共聚物和三嵌段共聚物的混合物,通过在未固化树脂中进行自组装形成胶束,达到结构、抗蠕变和流动性之间的平衡,实现3D 打印中的尺寸稳定与结构自支撑。

3.展望

随着近年来3D 打印的快速发展,工程聚合物在替代金属和陶瓷材料方面具有明显的轻量化、高比强度、高韧性等优势,在推进多功能、多相材料的3D 打印方面发挥着主导作用。未来,高性能工程聚合物的3D 打印技术、材料制备和应用方面,将会有以下几个方面的发展动向:(1)在今后的研究中,光固化3D 打印的高性能工程聚合物及其复合材料仍将是研究的热点和方向,应着重解决其力学、耐热、介电性、韧性和应用性等方面的问题;(2)直书写3D 打印工程聚合物的制备及成型,着重解决直书写3D 打印工程聚合物的精度及尺寸稳定性问题;(3)用于3D 打印的高性能工程聚合物的后处理技术,着重于解决成形零件的精度差和表面质量差等问题。