镁合金表面涂层技术研究与展望

*于洁 白燕芸 刘梦怡

(内蒙古工业大学 内蒙古 010051)

前言

随着我国对环保要求的不断提高,“材料轻量化”这个观念被越来越多的科研工作者所重视,这是因为它不仅能提升设备的性能,最重要的是还可以减少能源的消耗和碳含量的排放,许多领域都对材料轻量化提出了迫切的需求。镁合金因密度低、比强度高、可回收性好、质量轻等优点,在汽车、航空航天、电子等领域具有广泛的应用前景[1-2]。在汽车制造业中,每减轻22.5 kg 的重量,燃油效率可提高约1%[3]。近年来,由于变形镁合金具有良好的延展性,人们对其越来越感兴趣,所以新设计的镁合金不仅具有高强度和良好的成形性,而且种类越来越多,其应用范围也是越来越广泛[4-6]。除了传统的结构材料之外,镁合金的应用也逐渐扩展为功能材料。例如镁合金可以作为良好的医用材料,镁合金牙冠、镁合金人造骨等都已经相继问世[7]。随着氢能源的开发与利用,具有储氢功能的镁合金也是一种潜在的新能源材料[8]。

按照铸造工艺不同,镁合金又可分为变形镁合金和铸造镁合金。其中常见的变形镁合金有AZ31、AZ61、AZ80、AZ90 等。镁铝(Mg-Al)系变形镁合金一般属于中等强度塑性较高的变形材料,铝在镁中的含量为0~8%,具有良好的强度、塑性和耐腐蚀性等综合性能。由于镁铝(Mg-Al)系变形镁合金与铸造镁合金相比较,发展比较早,具有较均匀的组织和较薄的厚度以及较好的韧性,而且价格低,能够满足较多工程结构件的需求,因此应用也比较广泛。

虽然镁合金具有如此优异的性能特点,但是耐腐蚀性差仍是限制其进一步发展的最主要问题。镁合金抗腐蚀性能差的原因主要归结为以下两点,一是镁元素的化学性质非常活泼,在常温下暴露于空气中,能与空气中的水分子发生氧化反应,在表面生成以MgO和Mg(OH)2为主的灰色薄膜,该薄膜结构疏松,力学性能差,不能对镁合金起到持续保护的作用[9]。二是因为镁的腐蚀电位仅为-2.37 V,是所有金属材料中最低的,很容易作为阳极与其他金属发生电偶腐蚀[10]。因此如何改善镁合金的综合性能就成为目前研究的重要方向。研究者们一直希望能够找到一种方法可以提升镁合金的耐腐蚀性,保持镁合金固有的金属属性,同时兼具环境保护又易于回收利用的方法。目前就提升镁合金表面耐蚀、耐磨等性能的应用研究主要分为两个方面:一方面是材料制备,在镁单质内添加多种元素,起到相互协同作用,改变镁合金内部的晶体结构,提高耐腐蚀性[11]。另一方面是表面制备涂层处理,阻止合金与外部环境接触,有效隔绝水、氧和二氧化碳等容易导致镁合金腐蚀的物质,从而提升镁合金表面防腐耐磨等性能[12]。

传统的镁合金表面改性技术,由于其存在一些限制因素,已经不能完全满足实际应用需求,所以迫切需要科研工作者研发一些绿色、高效、环保的新型表面改性技术。本文将围绕镁合金表面涂层制备方法的研究现状进行综述,对未来发展趋势进行讨论,以推动镁合金的发展。

1.镁合金表面涂层制备的典型技术

随着镁合金在众多领域中使用范围越来越广,镁合金表面处理技术也得到了快速的发展和应用,其中镁合金表面涂层制备的典型技术包括以下几种。

一是喷涂法:喷涂法是一种通过将涂料喷涂在镁合金表面制备涂层的方法。可以采用不同的涂层材料,如聚合物、陶瓷、金属等,来改善镁合金表面的性能。

二是电化学沉积法:电化学沉积法是一种通过电解沉积在镁合金表面的镀层制备技术。可以通过改变电解液的组成和条件,来制备出不同类型的涂层,如金属涂层、合金涂层、氧化物涂层等。

三是物理气相沉积法:物理气相沉积法是一种通过将蒸发的金属或陶瓷物质沉积在镁合金表面制备涂层的方法。具有较高的沉积速度和较好的涂层均匀性。

总之,不同的技术适用于不同的镁合金表面涂层制备需求,需要根据具体情况选择最合适的方法。本文主要对典型表面处理方法中的冷喷涂、电沉积和物理气相沉积法进行介绍。

(1)冷喷涂

喷涂法就是让可塑性变形的粉末颗粒在超音速的运动下撞击基体表面,使粉末颗粒发生塑性变形而沉积在基体表面形成涂层的方法[13]。与传统的喷涂技术不同,镁合金冷喷涂可以在低温和低压条件下进行,避免了高温和高压改变喷涂颗粒材料的内部结构。镁合金冷喷涂技术的优势在于它具有良好的附着力、高热膨胀系数和耐磨性等特点。这些优势使得镁合金冷喷涂技术成为航空航天、汽车及船舶工业等领域中广泛应用的表面改性技术。同时,由于其高效、环保、节能等优点,镁合金冷喷涂技术还有着广阔的发展前景。

镁合金冷喷涂技术可以采用不同的喷涂材料,如铝、钛、硅、氧化铝等,也可以采用新型的纳米涂层材料,如氧化锌、氮化硅等。这些喷涂材料具有高硬度、高强度、高抗腐蚀性、高耐磨性等特点,可以有效地提高镁合金表面的性能。目前在镁合金表面使用冷喷涂技术制备耐磨、耐腐蚀涂层的研究有很多,主要集中在铝、铝基复合涂层及镍和锌等方面。

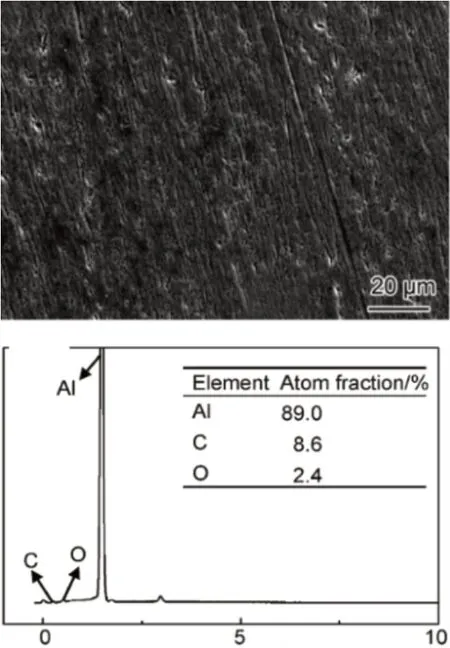

大量研究表明,冷喷涂纯铝涂层不仅组织结构紧密而且孔隙率低,电化学腐蚀实验结果显示纯铝涂层的耐腐蚀性已经和块状铝合金相似,对镁合金起到防腐蚀性的作用。李忠盛等人[14]利用冷喷涂的方法在AZ80 镁合金上面制备了粒径为15~50μm 的纯铝粉末,如图1 所示,通过观察涂层表面发现铝涂层上有均匀分布的孔隙,这可能是因为在沉积过程中Al 颗粒发生塑性变形,不断填充涂层的孔隙,减少了孔隙密度,使得涂层和基材结合紧密,由EDS 面扫可知,Al含量很多,检测不到基体,说明涂层很厚。

图1 冷喷涂表面形貌图和EDS 面扫图

陈金雄等人[15]利用冷喷涂技术在AZ31 镁合金表面制备了Al-50%Al2O3复合涂层,如图2 和图3 所示,通过截面形貌图发现涂层内部的组织结合紧密,孔隙率低,只有0.3%。在3.5% 的NaCl 溶液中的腐蚀电位为-0.866 V,而基体的电位为-1.391 V,提高了37.7%,Al-50%Al2O3复合涂层的耐腐蚀性比基体好,同时因为Al2O3颗粒的存在,涂层的耐磨性和硬度都得到提高。

图2 加入Al-50%Al2O3 复合涂层截面形貌图

图3 喷涂前后试样在3.5% NaCl 溶液中浸泡60 min 后样品的动电位极化曲线

冷喷Ni 涂层与镁合金结合紧密,孔隙和缺陷较少,改善了镁合金的耐磨性,最重要的是有很好的抗腐蚀性能,这都与Ni 本身的性能有关。Wei 等人[16]利用原位喷丸强化辅助冷喷涂技术在AZ31 B 镁合金上成功制备了150μm 厚的致密、结合力好、耐腐蚀强的Ni 涂层。经过电化学测试发现,在3.5% NaCl 水溶液中,完全致密的Ni 涂层具有与退火的块状Ni 相当的腐蚀性能,说明Ni 涂层可以对镁合金起到腐蚀防护的作用。

(2)电化学沉积法

电化学沉积法又称为电镀或者电沉积法,因为它绿色环保不会对环境产生污染,同时可以实现不规则零部件表面的均匀电镀,所以是镁合金表面处理中常用的方法。其原理是利用电解反应产生的化学物质在基体表面沉积形成一层均匀致密的涂层。在镁合金电化学沉积法中通常将镁合金作为阳极,通过外加电场将电解液中的金属、合金等物质沉积在镁合金表面形成涂层。

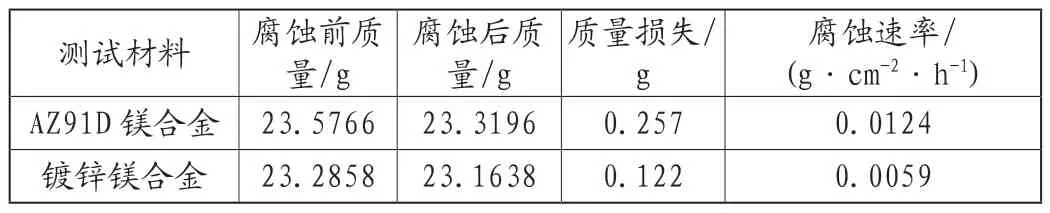

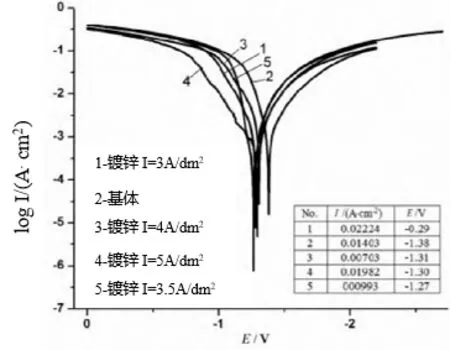

崔反东等人[17]针对镁合金容易发生电偶腐蚀、表面出现点蚀现象的问题进行了电沉积涂层的研究和设计,通过在AZ31 D 镁合金表面电镀Al-Zn 复合涂层后发现以Al 作为中间层,Zn 做为最外层,在电流密度为3.5 A·dm-2和电镀时间为1 min 时镀层的防腐蚀性效果最好,而且得到的涂层与基体结合紧密,涂层内部分布致密几乎没有其他金属杂质。由图4 和表1 可知,镀件在3.5% NaCl 腐蚀溶液(室温)中腐蚀电位是-1.27 V,而基体的腐蚀电位为-1.38 V,腐蚀速率由0.0124 g·cm-2·h-1降低到0.0059 g·cm-2·h-1,根据失重法测得电镀前后质量分别减少了0.257 g 和0.122 g,腐蚀性能提高了约52%。

表1 腐蚀速率测试

图4 同电流密度条件下镀层的动电位极化曲线

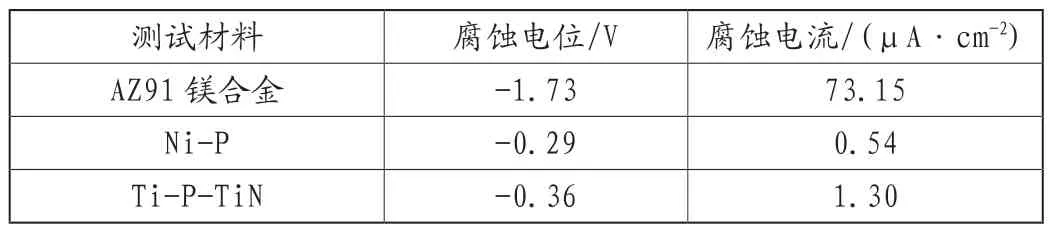

Zhou Y R[18]加入TiN 纳米颗粒通过电沉积法在AZ91 D 镁合金上制备了Ni-P-TiN 复合镀层,如图5 和表2 所示,在热处理之后的Ni-P-TiN 复合镀层,腐蚀电位为-0.36 V,和基体相比提升了约1.4 V,在1600 h 的腐蚀电位大约为-0.4 V,所以能在3.5%NaCl 溶液中浸泡1600 h 而不被腐蚀。

表2 腐蚀电流/电位表

图5 Ni-P-TiN 复合涂层和Ni-P 涂层在中性3.5% NaCl 溶液浸泡时间和腐蚀电位曲线

(3)物理气相沉积(PVD)

物理气相沉积法(PVD)是在真空条件下,通过物理或化学方法将待喷涂材料沉积在基体表面形成固体防护薄膜的工艺,不仅能够制备出种类丰富的涂层,还能够极大地减轻环境污染,是传统技术无法媲美的[19-20]。

PVD 技术在镁合金表面无论是镀单质金属涂层还是复合涂层都可以对镁合金耐腐蚀性起到防护作用[21]。目前,已经有很多学者对AZ31[22]、AZ91 D[23]等镁合金表面PVD 防腐蚀膜层的制备展开了研究。

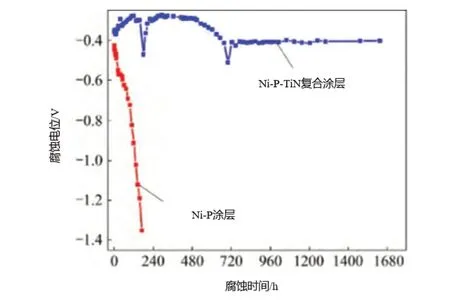

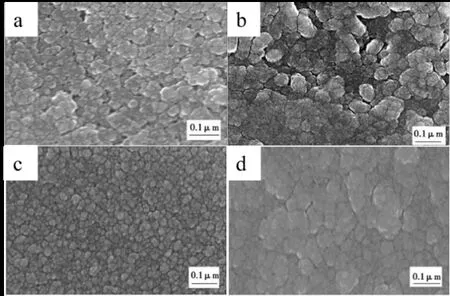

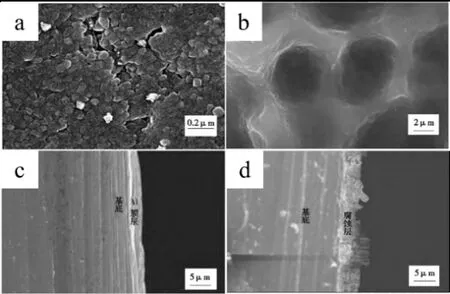

沈钰,祝向荣[24]使用磁控溅射法在AZ31 镁合金表面制备了Al 和TiN 膜。如图6 中a、b 所示,在表面形貌图下观察到涂层的致密性好,表面没有裂纹或孔隙等缺陷,c、d 是经过热处理后的形貌图,可以发现Al 涂层的晶粒尺寸明显变小,TiN 涂层的晶粒尺寸没有变化,这就说明了在热处理过程中,Al 发生了再结晶,TiN 没有发生。如图7 和图8 所示,两种涂层在腐蚀液中浸泡3 天后均未发现腐蚀现象,在10 天后,Al 膜的腐蚀较轻,TiN 膜腐蚀严重,因为TiN 膜并没有在表面发生钝化。所以特殊情况下Al 膜在强化镁合金的表面耐腐蚀性能方面要优于TiN 膜。

图6 沉积态样品Al 膜(a)和TiN 膜(b)的表面形貌;200 ℃温度下热处理后Al 膜(c)和TiN 膜(d)的表面形貌

图7 Al 膜层样品在模拟体液中分别腐蚀3 d 表面和截面(a、c),腐蚀10 d 表面和截面(b、d)形貌图

图8 TiN 膜层样品在模拟体液中分别腐蚀3 d 表面和截面(a、c),腐蚀10 d 表面和截面(b、d)形貌图

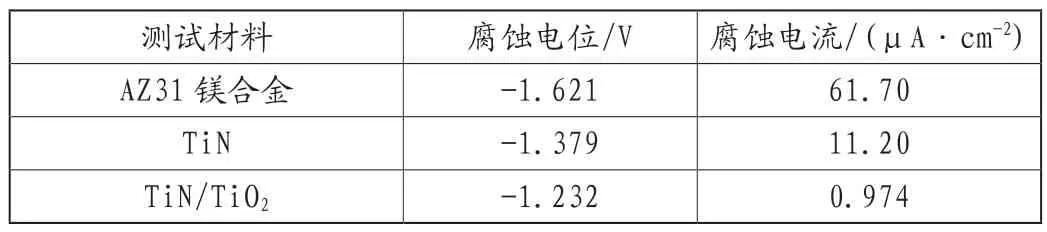

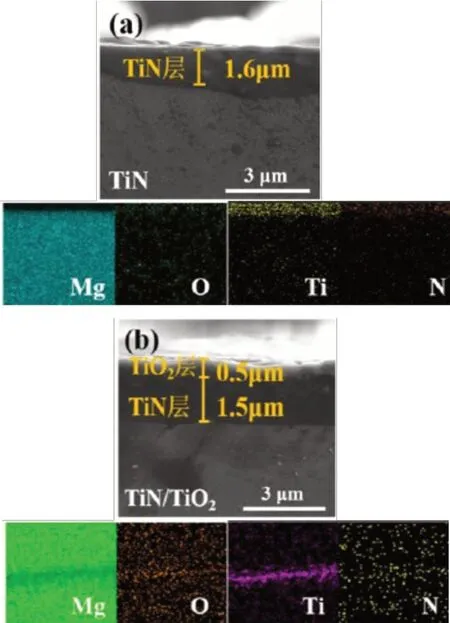

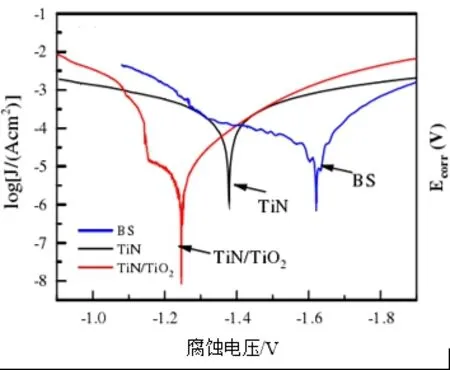

相对于氮化物和纯金属涂层来说,氧化物复合涂层不仅适用范围更广,而且结合力和耐腐蚀性都很好。张庆昊[25]利用磁控溅射法在AZ31 镁合金表面制备TiN/TiO2复合涂层,就是在TiN 薄膜样品上通过原位氧化获得TiN/TiO2复合涂层。如图9 所示,通过截面形貌观察TiN/TiO2复合涂层与基体的结合良好,表面无明显的裂缝和孔洞;EDS 分析表明:TiN 经过人工原位氧化后得到TiN/TiO2涂层,表面氧含量增加但分布均匀。如图10 和表3 所示,经过盐雾试验对比发现镀膜前试样与镀TiN/TiO2复合涂层后试样的腐蚀电位由-1.621 V 变成了-1.232 V,腐蚀电流由61.7μm·cm-2降低到0.974μm·cm-2,说明腐蚀电位上升了,腐蚀变得困难,耐腐蚀性提高。

表3 涂层和基体腐蚀电流/电位表

图9 截面形貌图及EDS 面分析

图10 涂层和基体腐蚀电流/电位图

3.结语

镁合金作为质量轻的金属,在汽车、航空航天、电子科技等领域具有广泛的应用,但是其易腐蚀和易氧化的问题使得镁合金的大范围应用受到限制,尤其是我国作为镁合金储备大国,对于如何提高镁合金耐腐蚀性的问题以及如何快速大规模产业化应用是对广大科研工作者的一个重大挑战。使用表面处理技术时,我们要从节约资源、绿色环保的角度出发,不断提升和创新现有工艺水平,不断探究基体表面可以自我修复的涂层,考虑不同工艺之间的协同作用,开发新技术,要有针对性地满足不同服役环境下的镁合金实际应用,制定简单、高效、通用的制备技术,不仅要满足特殊环境下的耐腐蚀性能要求,还希望能够赋予镁合金光、热、电磁等其他功能,相信随着科学技术的不断发展,镁合金在汽车、航空航天和电子科技等领域的应用一定会具有突破性的成果。