板桁结合加劲梁弦杆焊接残余应力影响研究

潘济,王盛铭,程翔,闫勇

(1.温州瓯江口大桥有限公司,浙江 温州 325027;2.西南交通大学,成都 610031;3.浙江数智交院科技股份有限公司,杭州 310006)

1 引言

板桁结合加劲梁是一种将正交异性钢桥面板与桁架结合的加劲梁形式。 与传统非结合型钢桁加劲梁相比,板桁结合型加劲梁具有抗弯与抗扭刚度大、抗风稳定性好、行车舒适性高、施工方法更加灵活、节省钢材等优点,广泛应用于多座大跨径桥梁[1]。 板桁结合加劲梁中各板件主要通过焊接和螺栓连接实现, 而构件在焊接过程中的局部升温和快速冷却会产生焊接残余应力和残余变形, 对构件的安装精度和服役寿命产生不利影响[2-3]。 本文以温州瓯江北口大桥为研究背景,基于ABAQUS 有限元软件建立弦杆的局部有限元模型模拟桥面焊接过程,探讨焊接残余应力的分布特征及影响规律。

2 工程背景

瓯江北口大桥主桥桥型方案为2×800 m 三塔四跨双层钢桁加劲梁悬索桥。 加劲梁采用板桁结合式整体钢桁梁,桥面板参与主桁共同受力,其中,钢桁架桁高12.5 m,横向采用两片主桁,桁间距为36.2 m,标准节间长为10 m,加劲梁一般梁段采用2 节间为一个整体全焊制造节段,中塔及边塔支点处、主跨跨中处采用单节间整体全焊制造节段, 梁端边支点处1.5 个节间为一个整体全焊制造节段。 同一节段内所有构件的工厂连接均采用焊接;节段之间除上、下层公路钢桥面板顶板、弦杆顶板连接均采用焊接外,节段间其余的上、下层公路钢桥面板的U 肋及板肋、弦杆腹板和底板、斜腹杆的工地连接均采用高强度螺栓连接。 节段之间抗风稳定板的工地连接采用普通螺栓连接。

3 焊接过程模拟

3.1 热物理和机械性能参数

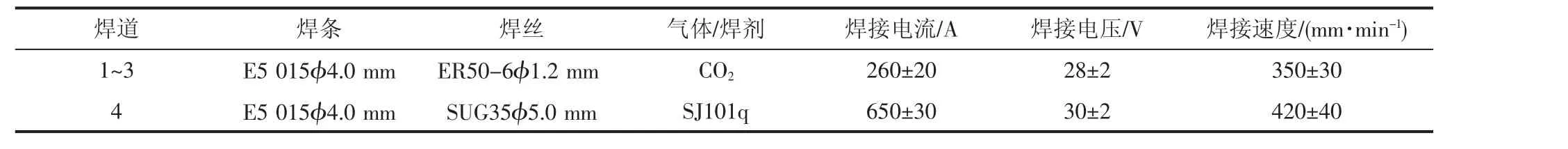

瓯江北口大桥加劲梁选用的钢材为Q345qD,焊接过程中涉及材料热弹塑性变形与金相转变,参照文献[4]取Q345qD钢材随温度变化的热物理性能参数(比热容、导热系数、热交换系数、密度)和力学性能参数(弹性模量、屈服强度、泊松比),其中,焊接用熔敷金属和加劲梁钢材选用同一材料特性。热对流和热辐射是焊接构件与周围介质进行能量交换的主要方式[5],参照文献[5] 将热辐射系数为0.85,熔池结晶潜热为300 kJ/kg,固液、液固转变温度分别为1 535 ℃和1 500 ℃。 焊接过程中采用CO2气体保护焊和埋弧自动焊两种工艺,共4 道焊道,两道焊之间的冷却时间为300 s。 具体焊接工艺参数见表1。

表1 焊接参数

3.2 有限元模型建立

基于有限元软件ABAQUS 建立弦杆局部有限元模型,将每块弦杆板件与板肋简化成一块板来建模。 首先建立瞬态热模型求解焊接温度场;然后建立静力模型,焊接温度场计算模型采用DC3D8 传热六面体单元, 焊接应力场计算模型采用C3D8R 三维应力单元。

3.3 焊接温度场分析

现场桥面焊接工艺分为4 道焊,因此,在模型中建立了4个焊接分析步,前3 个焊接分析步的焊接速度为6 mm/s,根据焊缝长度确定时间为475 s,第4 个焊接分析步的焊接速度为7 mm/s,根据焊缝长度确定时间为408 s,相邻焊接分析步之间设冷却分析步,冷却时间为300 s,最后一个焊接分析步结束后设2 500 s 的冷却分析步使模型冷却至室温。 假定初始环境温度为20 ℃,对构件表面添加表面热交换条件与表面辐射后施加温度场荷载,在温度场计算中利用DFLUX 子程序加载双椭球Goldak 热源模型[8]来模拟焊接热源的移动。

焊接刚开始时,温度迅速升高,经过一段时间后,在加载区域形成较为稳定的温度场。 在焊接过程中,移动热源的中心温度可达2 191 ℃,热量基本上只在热源附近分布,当热源移动过后,该区域的温度迅速降低;在冷却过程中,温度逐渐从焊缝区域开始向周围扩散,同时焊缝区域温度逐渐降低,但弦杆腹板、U 肋和板肋仅小部分与焊缝相交的区域有温度升高,焊接温度的影响范围基本只在弦杆顶板和桥面板上分布。 冷却1 462 s 后,焊件已完全冷却至室温。

3.4 焊接应力场分析

对弦杆局部模型施加如下边界条件:(1)前后两个端面(桥面板、板肋、U 肋和弦杆端面)施加固定约束;(2)桥面板与横隔板侧向端面约束横桥向位移, 将瞬态热模型中各节点的温度场计算结果作为外荷载施加到静力模型上计算。 提取焊件完全冷却至室温后的应力作为焊接残余应力。 本文规定垂直焊缝方向的残余应力为横向残余应力,后续说明也以此为准。提取纵、横向残余应力前首先定义两条提取路径:(1)路径1 是距离弦杆边缘400 mm,长度为580 mm 的路径;(2)路径2 是距离弦杆边缘650 mm,位于两块腹板对称轴处的路径,长度为580 mm。

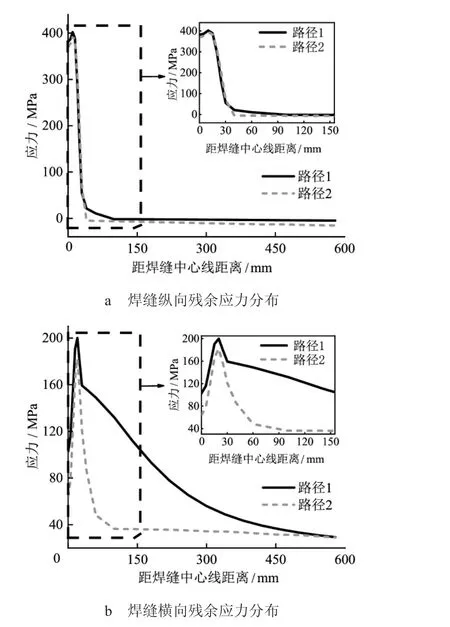

沿路径1 和路径2 的纵、 横向焊接残余应力分布状态如图1 所示。

图1 残余应力分布

纵向残余应力在垂直于焊缝方向上出现拉应力区和压应力区,拉应力区的范围非常小,仅在距离焊缝45 mm 的宽度范围内分布,拉应力也仅在焊缝区维持较高水平,焊缝内熔敷金属最大应力达到400 MPa, 焊缝边缘处弦杆顶板的应力达到318 MPa,已经接近材料的屈服应力,随着距焊缝中心的距离逐渐增加,拉应力迅速减小并转变为压应力,压应力的变化较为平缓,且数值较小。 焊接时纵桥向的约束比横桥向的约束要大,这导致在焊接区域附近,同一位置的纵向残余应力要大于横向残余应力,焊缝边缘处弦杆顶板的应力达到200 MPa;路径2 存在板肋的约束,而路径1 没有,所以,当距焊缝中心线距离增加后,两条路径上横向残余应力减小的速度不同,但最终都会下降到同一水平。

4 焊接对弦杆腹板处高强螺栓的影响

焊接温度场和应力场结果表明:第一道焊接结束后,已经在焊缝处形成了残余应力和残余变形, 残余应力和残余变形会影响周围的构件并形成应力和变形,当第二道焊接开始时,热源局部的应力变化打破了第一道焊接产生的应力状态,并在焊缝处产生新的残余应力和残余变形, 又对周围的构件产生新的影响。

焊接完成后在弦杆腹板处形成稳定的应力场, 弦杆腹板是由节点板和高强螺栓来连接的,因此,该应力场也会对高强螺栓产生影响, 考虑真实情况的下弦杆腹板螺栓群在该应力场中的分布情况如图2 所示。

图2 螺栓群在弦杆腹板应力场中的分布

由图2 可以看出,编号为1~22 号的螺栓是受到腹板应力场影响最主要的螺栓群,其中,编号为5 号和6 号的螺栓周围的应力最大,可以认为这两个螺栓是最危险的。

5 号和6 号螺栓由于距离热源最近,焊接结束后其应力最终稳定在123 MPa,其次是4 号和7 号螺栓,其应力最终稳定在101 MPa,总体来说,离热源越远,螺栓应力越小,因此,5 号和6 号螺栓是最需要关注的。

在每道焊接初期,热源移动到弦杆顶板与腹板连接处,破坏了上一道焊接冷却过程形成的残余应力场, 引起螺栓的应力迅速下降,这个过程非常短暂,当热源离开该区域后,留下的残余温度场引起顶板和腹板变形,使螺栓的应力逐渐增大,这一过程随温度的降低而逐渐平缓,因此,螺栓的应力有3 次突然下降和4 次迅速升高的趋势。 此外,螺栓应力主要增长的时间是在3 道焊接结束后的冷却过程,在前2 个冷却过程中,螺栓应力变化的幅度最大,第三次冷却结束后,螺栓的应力已经接近最终应力,第四道焊接对螺栓应力变化的影响较小。 此外,由于焊缝两侧结构并非完全对称,在焊缝两侧对称分布的螺栓不会有完全一致的应力,但整体差异不大。

5 结论

本文利用ABAQUS 有限元软件建立了弦杆焊接区域的局部有限元模型,模拟了弦杆顶板的焊接过程,获取焊接温度场和焊接残余应力场的分布, 并对焊接过程中弦杆腹板处螺栓的应力变化进行分析,得到结论如下。

1)弦杆顶板处纵向焊接残余应力沿垂直方向成拉-压分布状态,在距焊缝中心约45 mm 范围内主要为拉应力,焊缝边缘处弦杆顶板最大应力为318 MPa,接近材料屈服应力,横向残余应力的应力水平相对较低, 焊缝边缘处弦杆顶板最大应力为200 MPa,因此,在实际设计时更应重视纵向残余应力。

2)在弦杆顶板与桥面板上传递的过程中受到弦杆腹板与加劲肋的约束,因此,焊缝附近残余应力呈现“波浪”式分布。焊缝及其周围应力达到了钢材的屈服应力。

3)弦杆腹板处距离焊缝最近的螺栓应力最大,其值达到了123 MPa, 螺栓应力主要增长的时间是在前3 道焊接结束后的冷却过程,在前2 个冷却过程中,螺栓应力变化的幅度最大,第三次冷却结束后,螺栓的应力已经接近最终应力,第四道焊接对螺栓应力变化的影响较小。