FeSO4/K2S2O8对微细粒高黏煤泥的化学调控助滤影响

武晋川,樊民强,刘爱荣,杨宏丽,毕海怡

(太原理工大学 矿业工程学院,山西 太原 030024)

0 引 言

目前大多数选煤厂煤泥水处理环节均存在浓缩机入料难沉降、底流压滤周期长、滤饼水分偏高等问题[1-4]。究其原因,主要由于浓缩机入料中含大量微细粒高黏矿物,为加速这部分高灰细泥颗粒沉降,需在浓缩机中添加大量高分子絮凝剂(聚丙烯酰胺,PAM)[5-7]。PAM凭借自身的长链特点将微细颗粒连接起来,形成絮团,从而提高煤泥水的沉降速率和浓缩效率,因而其在煤泥水处理中发挥重要作用[8-9]。但高分子聚丙烯酰胺的大量使用会导致絮团结构上未饱和的支链相互排斥、拥挤而向空间伸展,导致絮凝体孔隙率增大,在胶体颗粒周围形成水化外壳,恶化矿浆脱水效果[5];同时导致本已黏稠的浓缩机底流的黏度大幅增加,压滤脱水环节周期延长。

笔者采用含有大量微细粒高灰细泥的煤泥,配制成矿浆,向其中添加大量高分子量聚丙烯酰胺,模拟压滤机入料的黏稠矿浆,然后添加具有部分降解PAM作用的FeSO4、K2S2O8溶液,研究其对矿浆压滤效果的影响,并分析其对高黏细粒煤泥水助滤的化学调控作用。

1 试 验

1.1 试验煤样

1.1.1 粒度组成分析

煤样取自陕西青龙寺选煤厂浓缩机入料,煤泥水中未添加任何药剂,经过滤、晾干后备用。根据GB/T 477—2008《煤炭筛分试验方法》对煤泥进行了湿法小筛分试验,试验结果见表1。

表1 青龙寺煤样筛分试验结果

由表1可知,青龙寺煤样<0.045 mm粒级为主导粒级,产率为67.21%,且灰分高达49.65%。加压过滤时,<0.045 mm粒级细颗粒极易游离于大颗粒之间的空隙,到达滤布时易堵塞滤孔,造成脱水阻力增大。

1.1.2 矿物组成分析

图1给出了试验所用煤样的X射线衍射图谱,可以看出该煤样的矿物质主要包含高岭石和石英,其中高岭石质量分数高达94.73%,高岭石属于黏土矿物,在水中极易泥化分散,导致煤泥水脱水困难,是影响青龙寺煤样难过滤的主要因素。

图1 青龙寺煤样XRD图谱

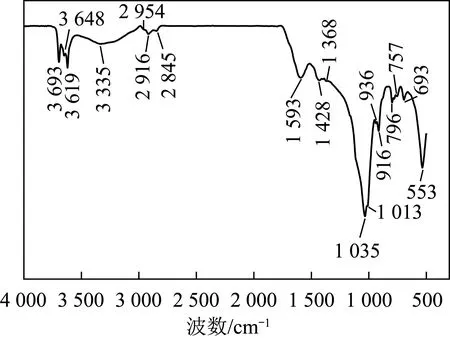

1.1.3 官能团分析

为探究煤颗粒表面官能团,对煤样进行红外分析,如图2所示。在3 693、3 648、3 619、3 335 cm-1处观察到的吸收峰为游离羟基(—OH)和酚羟基或醇羟基的伸缩振动。说明该煤样的氧元素主要以羟基分布于煤的表面,由于羟基易与水分子形成氢键,故煤的亲水性较强,脱水难度大。

图2 煤泥的红外光谱图

1.2 试验药剂及仪器、装置与方法

1.2.1 试验药剂及仪器

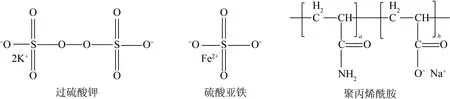

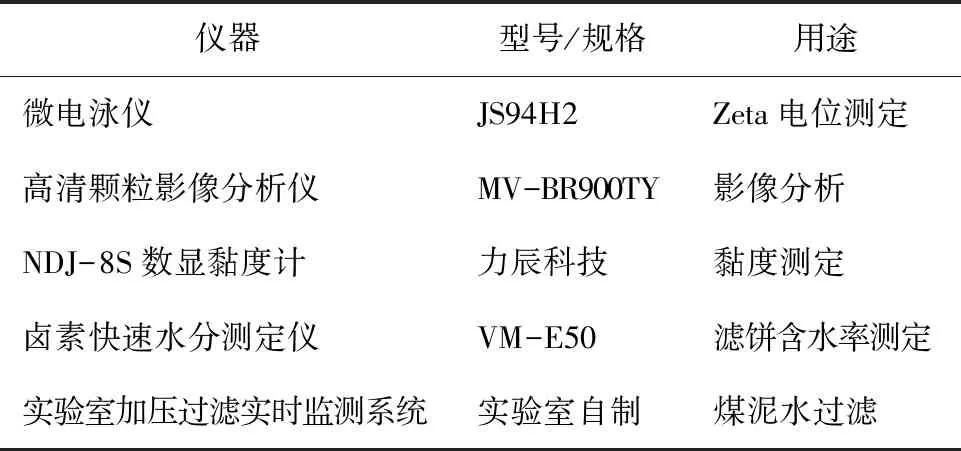

主要使用的化学药剂与主要仪器分别见表2和表3,药剂分子结构如图3所示。

图3 药剂分子结构

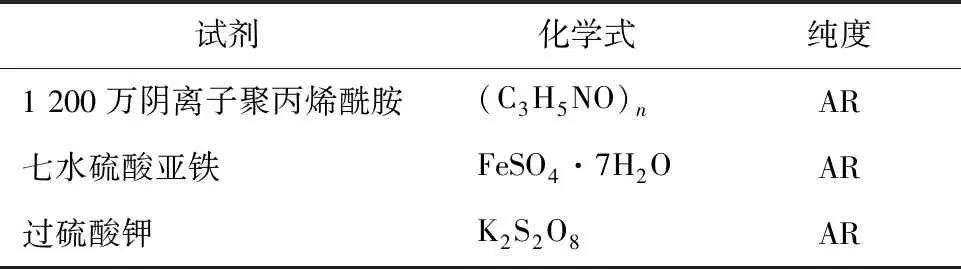

表2 试验所用的主要试剂

表3 试验所用的主要仪器

1.2.2 试验装置与方法

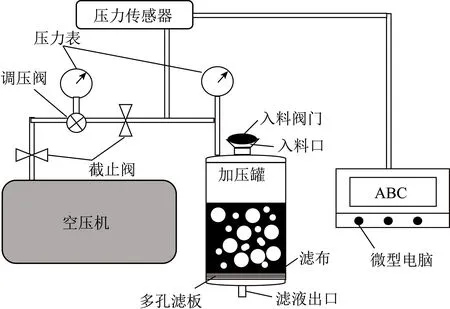

实验室加压过滤实时监测系统如图4所示,试验人员打开入料阀门从入料口将配制好的矿浆注入加压罐(底部铺有规格为500目(0.03 mm)的滤布)

图4 实验室加压过滤实时监测系统示意

内,之后关闭入料口,打开截止阀,空气压缩机开始向加压罐内提供0.25 MPa的恒定压力,由于滤液出口与大气相通,故多孔滤板上下存在压差,为加压过滤试验提供压力;试验过程中装有组态软件系统(MCGS)的微型电脑通过压力传感器全程实时记录加压罐内的压力变化来反映加压罐内矿浆的压滤情况,从而精确获得过滤时间,极大减少试验过程中试验人员的主观性。

通过向煤样中加水、搅拌配制成400 g/L煤泥水后加入相应药剂,利用磁力搅拌器在500 r/min转速下搅拌5 min,然后将煤泥水转移到自制加压过滤脱水压力实时监测装置中(图4),煤泥水在0.25 MPa恒压的推动下,固体颗粒被截留在滤布上形成滤饼,滤液透过滤饼渗出,从而实现煤泥水的固液分离。

1.2.3 加压过滤试验评价指标

采用过滤速度和滤饼含水率对脱水效果进行评价,其中过滤速度[1]计算式:

(1)

式中,υ为过滤速度,mL/(s·cm2);V为滤液体积,mL;t为滤饼穿孔时间,s;A为滤饼横截面积,cm2。

滤饼含水率使用VM-E50卤素快速水分测定仪测定,使用前对仪器进行0.5 h预热和重量校准,经九点取样法从滤饼上取样后放入水分测定仪中,设置仪器加热温度为105 ℃,待托盘内30 s质量无变化时视为测定结束,直接记录含水率。

2 试验结果与分析

2.1 化学药剂对高黏矿浆加压过滤效果的影响

2.1.1 PAM

在矿浆中加入不同用量的0.1%浓度的PAM加压过滤试验结果如图5所示,可知在PAM用量小于120 g/t时,随药剂用量的增加过滤速度增大,滤饼含水率降低,但当PAM用量高于120 g/t时,过滤速度逐渐降低,滤饼含水率大幅增加。证明压滤入料矿浆中过量的聚丙烯酰胺会阻碍压滤过程。药剂用量达到200 g/t时,速度为4.95×10-4mL/(s·cm2),滤饼含水率33.51%,比不添加PAM时增加了1.48个百分点。

2.1.2 化学调控药剂和PAM的添加顺序

向矿浆中先后添加PAM和化学调控药剂的加压过滤试验结果见表4,可知反加(先加1 000 g/t 化学调控药剂,作用2.5 min后添加200 g/t PAM,2.5 min后进行过滤试验)药剂较正加(先加200 g/t PAM,作用2.5 min后添加1 000 g/t化学调控药剂,2.5 min后进行过滤试验)药剂均能小幅提高过滤速度,但测得的滤饼含水率高于正加药剂。当K2S2O8溶液正加时,过滤速度降低了0.007×10-4mL/(s·cm2),滤饼含水率降低0.45%;当FeSO4正加时,过滤速度降低了0.442×10-4mL/(s·cm2),滤饼含水率降低1.13%。

2.1.3 化学调控药剂

单独使用无机盐药剂FeSO4和K2S2O8,及在矿浆中加入过量PAM(200 g/t,模拟实际压滤入料,下文简称处理样)后再在分别加入上述无机盐溶液的药剂条件下进行4组加压过滤试验,结果如图6、7所示。

图6 无机盐对煤泥水过滤速度及滤饼含水率的影响

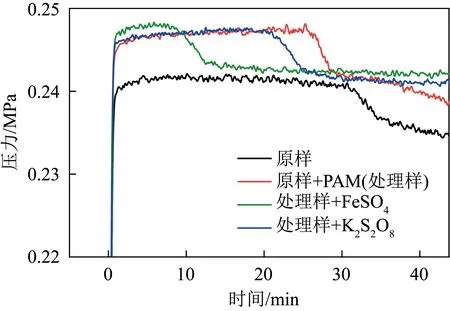

由图6可知,FeSO4和K2S2O8单独添加时,过滤速度均随药剂用量增加而逐渐增大,滤饼含水率也逐渐降低,起助滤作用;尤其是对处理样的过滤速度大幅提高,FeSO4用量达1 000 g/t时,过滤速度6.12×10-4mL/(s·cm2),滤饼含水率与单独添加PAM相比降低2.31%,当K2S2O8用量达2 000 g/t时,过滤速度达高达6.17×10-4mL/(s·cm2),滤饼含水率降低3.68%。但FeSO4和K2S2O8分别作用于原样和处理样时,不同药剂用量下,处理样的滤饼含水率较原样均小幅提升,说明PAM过量对煤泥水分影响很大;图7为实验室加压过滤实时监测系统中加压罐内矿浆所受压力变化的实时监测曲线,当滤饼成型后,在压力作用下滤饼会出现一些细小裂痕,使得加压罐内部分气压从裂痕泄出,微型电脑上压力曲线骤降,代表过滤完成;由图7可知,无论加入哪种无机药剂,滤饼成型后的穿孔时间都比不添加药剂时缩短,且处理样+FeSO4<处理样+K2S2O8<处理样<原样。

图7 系统压力随时间变化的曲线

综上所述,在压滤入料矿浆中添加化学药剂PAM、FeSO4和K2S2O8均有助滤作用。无机盐FeSO4和K2S2O8加入含高分子PAM矿浆中后,加压过滤效果明显改善,压滤周期显著缩短。因此,认为无机盐FeSO4或K2S2O8与PAM之间存在协同作用。

2.2 化学药剂对矿浆助滤的协同作用机理分析

2.2.1 化学药剂对PAM溶液的降黏作用

配制PAM水溶液时,边搅拌边将PAM粉末缓慢加入水中,在磁力搅拌器400 r/min的转速下搅拌2 h,待PAM溶解完全后等分,分别加入不同用量的FeSO4、K2S2O8及与药剂相应用量的去离子水做对照,在恒温水浴锅中作用5 min(29 ℃),利用NDJ-8S数显黏度计进行黏度测定,每组样品测量3次,取其平均值。其中未添加药剂的聚丙烯酰胺溶液的黏度计示数为7.6 mPa·s;用黏度降低百分数来表示FeSO4、K2S2O8的降黏效果[26],计算式为

(2)

式中,P为黏度降低百分数,%;η为药剂作用PAM溶液后黏度计示数,mPa·s;η1为PAM初始黏度;η0为去离子水作用后黏度计示数。

不同药剂用量下聚丙烯酰胺溶液黏度变化如图8所示,可知聚丙烯酰胺溶液中添加K2S2O8和FeSO4均可降低溶液黏度,随药剂用量增加,溶液黏度大幅降低,用量达90 g/t时,溶液黏度基本无变化,且FeSO4的降黏效果明显优于K2S2O8,溶液黏度减低62.89%。国内外学者[28-32]认为降解体现在溶液流变特性的变化和特性黏度的降低上,表明降解涉及断链而导致聚合物分子量降低,由此判断K2S2O8和FeSO4对PAM产生了降解作用。

图8 不同药剂用量下聚丙烯酰胺溶液黏度变化

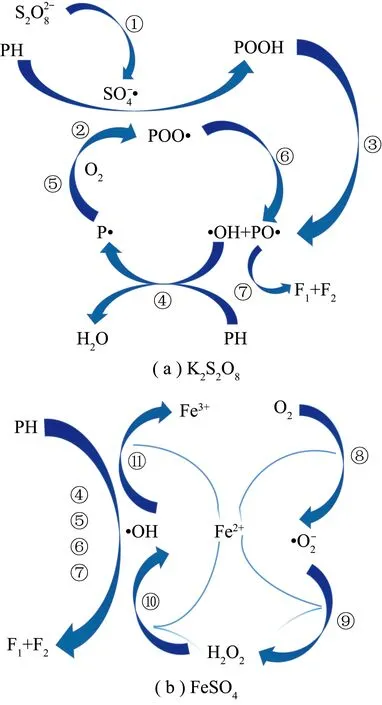

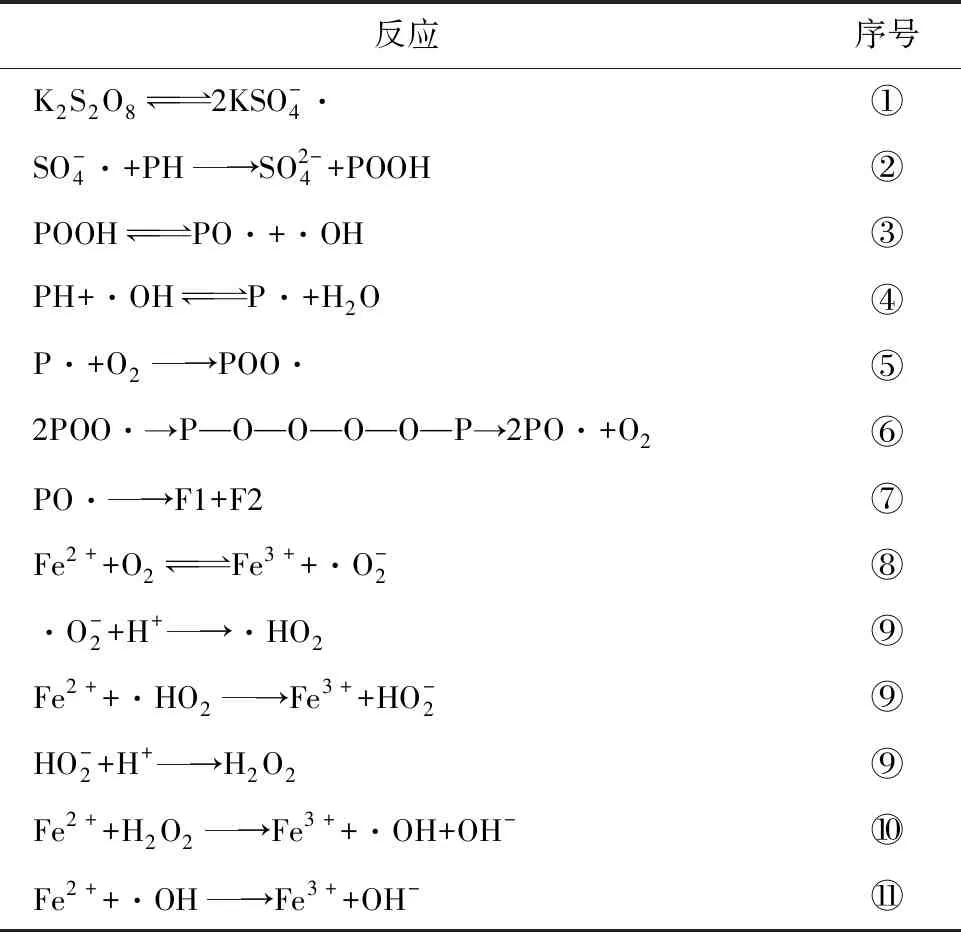

总结文献并归纳K2S2O8/ FeSO4与PAM可能发生的反应[10,28-32],具体反应见表5,并用图9进行降解机理图示。

图9 K2S2O8和FeSO4氧化降解机理

表5 K2S2O8和Fe2+降解PAM反应方案建议

综合试验研究与降解机理分析表明,K2S2O8和FeSO4均对PAM产生降解作用,使部分(PAM)n+m→xAM +(PAM)m+(PAM)n进而起降黏效果。

2.2.2 化学药剂对矿浆及滤液的黏度影响

向配制好的原样中加入200 g/t PAM配置成处理样,然后向处理样中分别添加1 000 g/t FeSO4和2 000 g/t K2S2O8,在500 r/min转速下搅拌5 min,利用NDJ-8S数显黏度计对其分别测定黏度,然后收集加压过滤后的滤液,测定黏度。每组样品测量3次,取平均值。试验操作在恒温水浴锅中(29 ℃)进行,试验结果如图10所示。

图10 无机盐对矿浆和滤液黏度的影响

由图10可知,向矿浆中添加PAM会导致矿浆和滤液黏度显著增加,矿浆黏度由原来的1 764 mPa·s增至2 597 mPa·s,滤液黏度由原来的1.24 mPa·s增至1.31 mPa·s,当向含PAM的矿浆中分别添加FeSO4和K2S2O8溶液时,黏度分别降至2 115和2 380 mPa·s。随FeSO4和K2S2O8加入,滤液黏度也由1.31 mPa·s分别降至1.26和1.28 mPa·s。因此可认为K2S2O8和FeSO4对矿浆中部分PAM产生降解作用,引起PAM长链断裂和分子量降低,黏度降低。其中,FeSO4对含有PAM的矿浆/滤液降黏效果优于K2S2O8,这与化学药剂对PAM溶液的降黏结果一致。

2.2.3 化学药剂与煤样作用的絮团影像分析

采用高清颗粒影像分析仪分别观测原样和添加药剂后的絮团形态,结果如图11所示。观察到:图11(a)原样颗粒微小且分散;图11(b)当原样中加入FeSO4后,产生凝聚现象,存在微小的凝聚体;图11(c)原样中加入K2S2O8后,微细颗粒更加分散,并未产生凝聚现象;图11(d)处理样即原样加入大分子PAM后,形成了较大直径且密实的絮团、聚集;图11(e)向处理样中添加FeSO4后,絮团直径相对减小,而絮团与絮团之间相互连接,形成较松散的大絮体;图11(f)向处理样中加入K2S2O8后,絮团尺寸减小且分散在矿浆中。

图11 药剂作用前后煤样絮团的影像

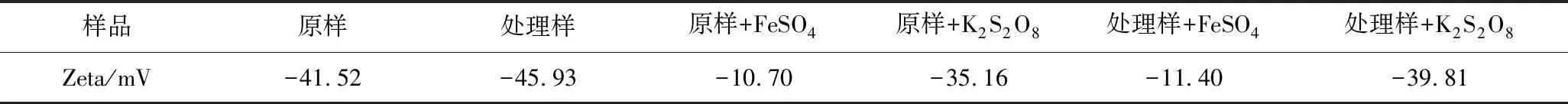

2.2.4 化学药剂对煤颗粒表面电性的影响

对原样以及处理样分别添加1 000 g/t 的K2S2O8和FeSO4药剂,处理后的煤样使用微电泳仪进行Zeta电位测定,结果见表6。

表6 矿物颗粒表面在药剂作用前后的Zeta电位

由表6可知,自然pH条件下,原样的Zeta电位为-41.52 mV,颗粒表面负电性较强,亲水性强。PAM的添加无法降低煤颗粒表面的负电性,无机电解质FeSO4与K2S2O8添加,煤颗粒表面的Zeta电位绝对值分别降低30.82和6.36 mV,说明Fe2+电中和的作用远强于K+;向含大量高分子PAM的煤泥水中添加FeSO4与K2S2O8后,因FeSO4在降解PAM过程中Fe2+被氧化为Fe3+,因此对煤颗粒表面负电荷的电中和作用仍然存在,Zeta电位绝对值较只添加PAM时降低了34.53 mV,而K2S2O8的添加,电中和作用相对较小,Zeta电位仅降低了6.12 mV。

2.2.5 化学药剂对矿浆助滤的协同作用分析

试验所采用的微细颗粒煤样表面负电性强,分散在矿浆中不易沉降和过滤,不添加任何药剂,过滤周期长达31 min。向矿浆中单独添加无机盐FeSO4时,溶液中的Fe2+起电中和作用,颗粒在矿浆中产生凝聚现象,因此添加FeSO4溶液后,过滤速度明显提高,滤饼含水率有所降低,添加K2S2O8溶液后,因K+的电中和作用不明显,助滤效果较FeSO4溶液差。

当向矿浆中添加大量高分子PAM模拟压滤机入料时,矿浆黏度显著增加,矿浆中的颗粒形成了直径较大且密实的絮团,过滤过程中絮团不易破裂,其中包裹的水分也无法穿透絮团排出,因此导致滤饼含水率增大,与试验结果一致。

当向含大量高分子PAM的黏稠矿浆中添加无机盐FeSO4和K2S2O8溶液时,由于FeSO4和K2S2O8能够对PAM产生降解作用,使PAM主链断裂,得到大量小分子链的PAM,表现为煤泥水黏度降低,絮团直径变小。溶液中的Fe3+对负电性较强的絮团起凝聚作用,形成如图11(e)所示的松散的大絮体,这种大絮体既增大了颗粒的表观粒度,又不会包裹水分,形成的滤饼透气性好,因此过滤效果明显改善,压滤周期缩短22 min;而K+电中和作用小,凝聚效果差,形成如图11(f)所示的小絮团分散在矿浆中,助滤效果略低于FeSO4溶液,这与试验结果吻合。

3 结 论

1)试验煤样的粒度细,灰分高,含大量高岭石,含氧官能团多,电负性强,矿浆中加入大量高分子量的PAM后黏度进一步增大,矿浆系统稳定性增强,滤饼透气性差,导致压滤周期长,滤饼含水率高。

2)改变矿浆中药剂(PAM和化学调控药剂)的添加顺序,发现反加药剂较正加药剂可小幅降低煤泥水过滤时间,但测得的滤饼含水率也较正加药剂变高。

3)向含有大量高分子量的PAM的矿浆中添加无机盐FeSO4和K2S2O8溶液,过滤效果明显改善。FeSO4用量达1 000 g/t时过滤速度可达6.12×10-4mL/(s·cm2),滤饼含水率降低2.31%,而K2S2O8用量达2 000 g/t时,过滤速度达到6.17×10-4mL/(s·cm2),滤饼含水率降低了3.68%。

4)FeSO4可降解矿浆中的部分大分子PAM,生成大量短链PAM,降低矿浆黏度;又由于存在高价金属阳离子,对细颗粒有凝聚作用,既增大了颗粒的表观粒度,又不会包裹水分,形成的滤饼透气性好,因此明显改善过滤效果,过滤周期缩短70.97%,因此认为矿浆中添加大分子PAM和无机盐FeSO4在加压过滤过程中存在协同作用。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法