二氧化碳矿化波特兰水泥浆体性能与机制

马 超,王 涛,吴 冰,易臻伟

(1.浙江大学 能源高效清洁利用全国重点实验室,浙江 杭州 310013;2.国网浙江省电力有限公司经济技术研究院,浙江 杭州 310027)

0 引 言

国际气象组织(WMO)统计数据显示[1],全球CO2平均浓度达415.7×10-6,相当于工业化前水平的149%。为减少向大气中排放CO2,近年来学者提出一种新兴CO2利用方式:将其封存在混凝土中。CO2与水泥基材料中的碱性物质发生化学反应并以碳酸盐的形式固定下来,这个过程称为CO2矿化[2-4]。这种作用不仅能永久捕获CO2,还有助于提高混凝土性能。

水泥基材料中的水化活性熟料包括C2S(除γ-C2S)和C3S、水化产物Ca(OH)2和C-S-H凝胶,均能与CO2发生矿化反应[5]。基于此,学者提出了多种CO2矿化转化技术[6-8],如CO2矿化养护混凝土砌块,CO2矿化强化废弃混凝土骨料等。在混凝土行业中,预拌混凝土因其在保障工程质量、节能降耗和减少环境污染方面益处颇多,在发达国家已普遍使用,我国同样受到重视。

学者对预拌混凝土CO2矿化进行研究,MONKMAN等[9]使用CO2作为预拌混凝土的外加剂进行研究,结果表明,最佳CO2加入量可使混凝土1和3 d抗压强度分别提高14%和10%,且CO2工艺不会影响处理后混凝土的预期耐久性能[10]。通过该方法使CO2与混凝土中碱性组分发生矿化反应形成纳米级CaCO3。碳酸盐的原位形成可增加混凝土抗压强度,从而能够在保证力学性能的同时减少水泥用量,代替粉煤灰、矿粉等固废胶凝材料,优化预拌混凝土设计。在一项工业规模试验中[11],研究者在混凝土搅拌和成型阶段通入水泥质量1.5%的CO2,CO2平均吸收效率约88%。在工程应用领域,Carboncure公司较早开展CO2矿化商品混凝土的工业实践[12-16],试验表明CO2以气固两相流的方式注入有利于原料快速混合接触;混凝土抗压强度达标的情况下,黏结剂使用量减少5%~8%,且不会降低混凝土的坍落度、凝结时间等性能。

当前研究更多关注CO2注入对产品性能的影响,而对于其中微观机理和物理化学演变过程的研究仍不足。笔者以水泥净浆为研究对象,考察了气固混合相CO2矿化反应过程及产物特点,结合微观表征手段重点分析了CO2矿化反应的物理化学演变机理,对CO2在工业领域的应用推广具有指导作用。

1 试 验

1.1 试验材料

试验采用的水泥为国标P.O.42.5水泥OPC(Ordinary Portland Cement),经X射线荧光分析的水泥原料组成成分见表1。碳酸钙为纯度99%的碳酸钙粉末,CO2采用纯度99.9%的干冰粉末,以模拟Carboncure工业试验中CO2气固两相流。

表1 水泥元素分析结果

1.2 试验方法

整个试验分组设置见表2(OPC为未矿化水泥浆体)。试验制备的水泥净浆水灰比为0.5,每组试验在密封搅拌器中搅拌2 min,进行温度试验时将搅拌器置于恒温水浴锅内运行。搅拌均匀的浆体被注入20 mm×20 mm×20 mm硅胶模具中,并在表面用密封膜密封,于室温下静置24 h后脱模。

表2 试验分组及工况参数设计

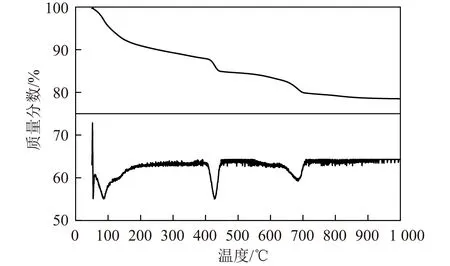

TG-DTA测试在TGA/DSC3+同步热分析仪上进行,称取8~10 mg粉末试样,用N2作为试验加热保护气氛,通入速率为50 mL/min。程序设定温度上限为900 ℃,升温速率为10 K/min。抗压强度测试分别在3、7和28 d龄期进行,每个工况下测试3个样品取平均值。将样品破碎的外表面取样磨成粉末进行XRD测试,仪器型号为X-pert Powder,在10°~90°进行步进扫描。使用扫描电子显微镜(SEM)对样品进行微观结构和形态分析,测试前,将粉末状样品利用导电胶固定在电镜台上,并进行喷金处理以提高清晰度。压汞试验在Micromeritics Auto Pore IV 9510压汞仪上进行,取粒径2~5 mm的样品颗粒置于烘箱内,在85 ℃下充分干燥直至质量保持不变,确保试样内部水分完全去除。试验样品的固碳率ω定量计算通过热重分析得到,计算过程见式(5)。图1选取了试验获得的1组样品的TG和DTG曲线,研究表明[17],不同晶型碳酸钙的热分解温度在550~1 000 ℃,因此曲线中第2个热失重峰代表CaCO3分解。在DTG曲线上根据峰对应的温度做垂直线,交TG曲线于对应的温度点(T1和T2)2点的纵坐标差值(mT1和mT2)即CO2质量损失百分数。由于对照组(未经矿化的水泥试样)在该温度区间内同样存在质量损失,因此需扣除原本水泥在计算温度范围内的质量损失基底。后续提到的固碳效率η是样品固定的CO2与加入CO2之比:

图1 样品热重分析测试结果

(1)

(2)

式中,M为加入的CO2质量与水泥质量之比,%。m′T1为T1温度下对照组的样品质量;m′T2为T2温度下对照组的样品质量。

2 结果分析

2.1 OPC浆体CO2矿化的宏观特性

2.1.1 温度的影响

温度变化会影响波特兰水泥的力学性能,研究发现[17],水泥净浆在较高温度下观察到更高的早期抗压强度及更快的初始水合过程。这种效应与水化产物性质变化和高温下微观结构发展过程直接相关。将干冰添加量固定为0.5%,分别在30、50和70 ℃下进行了OPC净浆的CO2矿化试验,测试了3、7和28 d龄期的抗压强度及每个样品的固碳效率。

各工况下样品在28 d内的强度发展情况如图2所示,随温度升高,试块在3个测试龄期内的抗压强度均上升。温度对未经矿化和矿化水泥试样具有相同作用效果,呈现温度(70 ℃以前)越高,抗压强度越大的特点。

图2 不同温度下样品抗压强度发展

温度对固碳性能的影响与其对于力学性能的影响十分吻合。热重分析法测量所得不同温度下水泥试样的固碳率见表3,可知在试验范围内,随温度升高,水泥试样的固碳能力有所提高。随体系温度升高,一方面有效提高了矿化反应速度及活性钙组分在毛细孔溶液中的溶解度。另一方面,温度升高使水泥试样孔隙率增加,毛细孔空间变大,为矿化反应提供便利条件。由于采用干冰替代模拟气固两相流CO2,因此相对较高的水浴温度(70 ℃)对于水泥性能提升十分有必要。较高温度抵消了干冰低温引发的负面影响(如抑制水泥水化、孔隙液冻结),同时加速了化学反应速率,对水化及矿化过程十分有利。

2.1.2 内掺CO2质量分数的影响

试验所用碳源为气固两相流CO2(实现方式为干冰),为探究CO2添加量对于水泥净浆矿化过程的影响,将水浴温度控制在70 ℃外掺CO2进行矿化试验,干冰添加量分别为OPC净浆质量的0.2%、0.5%、1.0%和2.0%。

70 ℃不同CO2掺量下水泥试样3、7及28 d的抗压强度如图3所示。可知各组之间3、7及28 d抗压强度变化规律相似,掺入少量(0.5%以内)的CO2有助于迅速提升早期强度,与未经矿化的水泥试样相比提升的幅度最大可达18.38%,同时对7及28 d强度仍有提升作用(7 d强度提升5.1%,28 d强度提升2.8%)。加入CO2过量超过1%时,水泥试样机械强度下降,且CO2掺量越高,机械强度恶化越明显。可能原因是试验采用的碳源为干冰,温度为-78.5 ℃,极低的温度影响了水泥正常水化,使毛细孔隙溶液冻结,阻碍了Ca2+的析出。

图3 OPC浆体抗压强度随干冰掺量的变化

CO2掺量变化下样品的热重损失及固碳效率如图4所示。热重分析表明,对于内掺CO2矿化的OPC试样而言,反应体系中加入的CO2越多,550~1 000 ℃质量损失越大,意味着其内部含有的CaCO3含量越大,相应的固碳量绝对值越大。但随CO2含量提高,水泥试样的固碳效率(固定的CO2质量与加入CO2质量之比)并未提升,反而急剧下降,由0.2% CO2组的81.592 5%降至2.0% CO2组的34.723 0%。根据力学性能及热重试验分析,发现环境温度一定时,CO2矿化水泥浆体存在一个最优CO2添加量(0.5%~1.0%)。加入低剂量CO2时,加入的CO2被水泥净浆中水化生成的固有活性钙组分较完整的吸收固化,使固碳效率较好,对水泥试样的力学性能有正向作用。CO2加入量达到较高剂量后,固碳量增长减缓,固碳效率随之下降。同时低温CO2带来的负面影响也会恶化试件的力学性能。

图4 样品热重损失和固碳效率

2.1.3 内掺CaCO3的影响

研究发现[18],CaCO3的加入不会损害力学性能,甚至对水泥复合材料的早期强度、水化过程、耐久性和微观结构有积极协同作用[19-20]。干冰添加量固定为0.5%,水浴温度控制在70 ℃外加CaCO3进行研究,碳酸钙添加量为OPC净浆质量的1%、3%、5%、8%和10%。

CaCO3掺杂含量变化下样品的抗压强度测试结果如图5所示。可知随水泥试样内掺杂的CaCO3含量提高,水泥试样的抗压强度基本呈现上升趋势。特别是28 d强度发展的后期,8%和10%试验组水泥试样的力学性能明显提升。

图5 不同碳酸钙含量下样品的抗压强度发展

为探究CaCO3对OPC净浆固碳性能的影响,CaCO3添加量固定为10%水泥,干冰添加量分别为0.5%、1.0%、2.0%和3.0%水泥。

不同试验工况下样品的抗压强度及CO2实际转化率如图6所示。可知干冰和CaCO3的组合对于水泥净浆早期和后期强度提升效果较明显。干冰加入量超过1.0%时,抗压强度增强,加入量为3.0%时力学性能最优。说明添加CaCO3能弥补过量干冰带来的低温损伤,由于CaCO3的掺入,允许向水泥净浆中添加更多CO2而不影响力学性能的发展,从而固定更多CO2。从CO2转化效率看,虽然随干冰含量增加,整体转化效率随之下降,但与第2.1.2节中无CaCO3试验组相比,相同的干冰加入量,CaCO3组的CO2转化效率得以提升。这可能得益于微细CaCO3的晶核效应,促进水泥水化过程,使孔隙液中Ca2+数量增加,吸收CO2的能力提升,从而激发OPC净浆的固碳潜力。

图6 不同工况下样品抗压强度和CO2利用效率

2.2 OPC浆体CO2矿化的微观特性

2.2.1 XRD分析

70 ℃下各工况水泥试样的XRD测试结果如图7所示。可知未矿化OPC浆体中的主要组分为C2S、C3S、Ca(OH)2及未水化矿物,经矿化反应后体系内不同晶型的CaCO3含量明显增加,主要为方解石CaCO3(29.5°峰左右)及少量文石(32.5°峰左右)和球霰石CaCO3(27°峰左右)。代表水化产物的Ca(OH)2(约19.5°峰左右)添加CO2矿化后有所减小,而加入CaCO3后有所增加,前者是因为CO2与Ca(OH)2发生碳酸化反应,含量变小;后者是由于CaCO3的加入增加了OPC浆体中成核位点,促进水泥水化过程,使化学反应平衡正向移动,进而促进Ca(OH)2的生成。值得注意的是,通过对比70 ℃-1.0% CO2(蓝色曲线)、70 ℃-1.0%CO2-10% CaCO3(绿色曲线)和70 ℃-3.0% CO2-10% CaCO3(紫色曲线)可知,单纯加入CO2并不会产生大量方解石,而伴随CaCO3添加,方解石CaCO3含量明显上升,70 ℃-3.0% CO2-10% CaCO3组拥有最多方解石。

图7 70 ℃下未矿化/各工况矿化后的水泥试样XRD分析

2.2.2 SEM分析

典型工况下OPC浆体矿化反应前后的SEM图如图8所示。图8(a)为未矿化的水泥试样,其主要微观结构为絮状、片状的水化产物C-S-H以及针状的钙矾石,图8(b)、8(c)分别为添加了0.2%和1.0%干冰后的结构,图8(b)中加入低剂量CO2矿化后,在水泥颗粒之间形成长条状文石碳酸钙,这些棒状文石交错填充了水泥颗粒之间的空隙。干冰加入量达1%时(图8(c)),在水化产物及棒状文石上产生大量不规则纳米级CaCO3微晶,进一步填充体系中微孔。

图8 不同工况下OPC净浆显微结构

图8(d)为加入的微米级CaCO3微粉,呈堆积状的方解石。图8(e)为70 ℃-1.0% CO2-10% CaCO3试验组的电镜图像,该工况下产生大量规则的方解石CaCO3晶体,粒径基本为300 nm,包覆于整个水泥颗粒表面且分布均匀,与XRD测试结果一致。结合图8(c),猜测矿化产物由不规则微晶向规则方解石转变可能是受到外加方解石CaCO3微粉的影响。

70 ℃-3.0% CO2-10% CaCO3试验组的SEM分析(图8(f))表明,体系中方解石产物与上述工况相比粒径更小。在水泥颗粒表面覆盖大量纳米级CaCO3微晶和方解石团簇。这种小规模团簇填充了水泥之中大量微孔,使试样微观结构更致密,解释了抗压强度测试中该试验组的早期强度发展迅速的原因。

2.2.3 MIP分析

高温(70 ℃)下矿化试验样品孔隙率分析如图9所示。对比OPC与1.0% CO2曲线发现,加入CO2后OPC孔隙率有所上升,这可能是由于干冰加入OPC浆体后迅速受热汽化,干冰升华过程导致压力迅速增大而形成微型气孔。

图9 70 ℃下试验样品的孔隙测试结果

对比1.0% CO2曲线与10% CaCO3+1.0% CO2曲线发现加入CaCO3后,OPC浆体累积孔隙体积明显下降(甚至低于纯OPC对照组),进一步观察发现加入CaCO3的试验组几乎所有孔隙直径的孔都减少,其分布数值低于对照组。原因是外加CaCO3的填充效应及晶核效应改善了OPC浆体的微观孔隙结构。

掺杂高含量(3.0%)CO2的试验组不符合加入CO2含量越高,造孔效应越明显,累积孔隙越大的经验规律。高含量CO2试验组的累积孔隙体积在同温度试验组中最小,且远小于OPC对照组。100~200 nm孔隙体积有所提高,但对于大孔径(90 000 nm左右)高含量CO2试验组的孔隙体积大幅减少至原有数值的1/6。通过SEM测试发现,该工况下体系内产生大量均匀分布的粒径约200 nm的CaCO3微晶。这些CaCO3微晶单体粒径小且团簇生长,孔隙填充效果更好,验证了之前抗压强度测试所得结论。

2.2.4 OPC浆体CO2矿化的微观反应过程模型

图10 OPC净浆复合助剂矿化反应机理示意

3 结 论

1)与CO2矿化养护混凝土类似,在OPC水泥净浆的早期水化阶段掺入CO2可实现CO2固化。环境温度、内掺CO2含量及辅助胶凝材料CaCO3的添加量等都会影响混凝土的固碳性能和力学性能。温度升高对OPC强度发展和固碳能力有促进作用,高温促进了水化及矿化反应速率,同时加快孔隙液中离子析出。干冰添加量存在最佳值,超过1.0%水泥的干冰会恶化水泥抗压强度发展,且固碳效率急剧下降。同等条件下,掺入CaCO3的OPC浆体固碳和力学性能更好,得益于CaCO3的成核效应和填充效应。

2)通过XRD、SEM和MIP微观表征分析表明,随CO2添加量变化,矿化产物微观形貌改变。低剂量下(0.2% OPC净浆)矿化产物主要为文石CaCO3,随干冰剂量增加,体系内矿化产物主要为纳米方解石CaCO3,CaCO3助剂的加入使微晶化产物的晶型和排列明显改善。从孔隙率分析可知,干冰作用具有两面性,一方面其与OPC净浆的多点微晶化反应产生的纳米级CaCO3对体系内微孔隙有良好的填充作用,另一方面干冰本身易升华的物理特性导致的造孔效应又恶化了微观孔隙结构。通过加入微细CaCO3既有助于填充微米级的大孔径,同时促进更多的CaCO3微晶生成,极大改善OPC浆体的微观孔隙结构。

3)针对OPC净浆体系,提出多相CO2矿化OPC净浆的反应机理以及微观结构的演变模型。相关试验成果为以内掺CO2方式矿化预拌混凝土材料的应用提供指导及研究思路,为在工业领域推动商品混凝土的矿化奠定基础。