煤液化残渣诱导缩聚制备冶金焦的影响因素

罗化峰,李通达,魏 征,乔元栋

(山西大同大学 煤炭工程学院,山西 大同 037003)

0 引 言

钢铁和制铝行业生产过程需大量使用冶金焦[1],而其生产所需焦煤等化石资源逐渐枯竭[2],因此需寻求一种新的替代资源。煤液化残渣是煤直接液化的副产物,主要由煤中矿物质、残留催化剂、未反应煤、沥青质和少量重油组成,占液化过程原煤使用量20%~30%[3]。由于煤液化残渣含大量未反应碳元素,因此被广泛应用于合成各种微孔和介孔炭材料,如活性炭、型焦、电池电极和超级电容器等。张艳[4]通过煤液化残渣KNO3预氧化和KOH活化耦合方法合成活性炭,结果表明,活性炭的碳颗粒形状不规则,且颗粒大小由几十到上百微米不等。活性炭比表面积高达1 940 m2/g,孔径主要分布在1 nm之内,炭材料收率达34%。史军伟[5]将陕北低变质粉煤与煤液化残渣按不同比例混合制备型焦,结果表明,二者相互协同热解,煤液化残渣所含轻质组分在热解过程中具有供氢作用。煤液化残渣在热解中释放大量挥发分和胶质体,而胶质体进一步阻碍挥发分逸出,导致型焦内部与表面形成大量大小不均的孔洞。苌亮[6]采用自组装热重仪分析神华煤液化残渣与神东煤共热解过程,结果表明,当神华煤液化残渣添加量由10%增至25%,半焦黏结性加剧,3~6 mm粒级半焦产率由51.99%降至34.03%,大于6 mm粒级半焦产率由39.82%增至57.06%。何瑞玉[7]采用热重-红外联用仪分析神东煤与煤液化残渣共热解,并考察煤液化残渣添加量对神东煤热解影响,结果表明,掺混煤液化残渣对神东煤热解具有促进作用,煤液化残渣添加量为6.18%时,二者热解量最高达37.47%。 另外一些学者[8-9]也尝试通过煤液化残渣来制备高密度炭材料,但试验结果表明,炭材料的孔隙发达且密度较低,这可能是由于煤液化残渣所含灰分[10]、沥青烯和前沥青烯在热解过程易形成裂纹和发生供氢反应所致,最终使得缩聚过程产生过量气体和焦油[11]。徐春霞[12]对比脱灰和未脱灰神华煤液化残渣所制半焦结构性质,结果表明,前者具有更多中孔,而后者具有更多微孔,说明煤液化残渣所含灰分易促进半焦产生中孔。以上论述表明,煤液化残渣中所含沥青质和重油在热解过程可产生大量自由基,当这些自由基不能被及时稳定,易发生进一步裂解和加氢,从而导致产生大量焦油和气体。如果引入合适添加剂,并及时稳定煤液化残渣热解自由基,就可能实现煤液化残渣制备冶金焦。

煤液化残渣中沥青质和重油由多环稠合芳香烃组成,且芳环上存在烷基取代基, 其中少量芳香环部分加氢饱和,芳香环上的取代烷基链长不一[13]。煤液化残渣中沥青质和重油在受热时所含烷基侧链断裂,从而形成大量自由基,为及时稳定自由基,添加剂应易与自由基结合基团。鉴于此,笔者选择糠醛为首选添加剂,为开展对比研究,分别选择羟基丙酮、呋喃和甲醇为参照物。选择糠醛的主要原因是:可通过废弃生物质水解制备且含易反应的醛基和呋喃环。生物质水解后残渣还可进一步热解制取生物油和生物炭[14]。为此,详细考察不同添加剂、温度、停留时间和添加量对煤液化残渣缩聚率的影响。重点考察不同温度、停留时间和添加量对煤液化残渣与糠醛缩聚物密度、结构、热稳定性和表面性质的影响,并初步阐明煤液化残渣与糠醛诱导缩聚的反应机理。该方法不仅延伸了煤液化残渣应用,开辟煤液化残渣制备冶金焦这一全新研究领域。

1 试 验

1.1 原料

煤液化残渣(YH),取自神华煤直接液化厂,未作进一步处理,其工业和元素分析见文献[15]。添加剂分别为分析纯糠醛(KQ)、甲醇(JC)、呋喃(FN)和羟基丙酮(QT)。天津大茂化工试剂厂生产,未进一步纯化处理。

1.2 缩聚/炭化试验

缩聚/炭化试验在自制立式反应器中执行,该反应器外部为可控温电加热炉,内部放置内径5.20 cm,长度22.30 cm的圆柱形反应器。该反应器上下部分通过法兰密封,法兰上盖分别设有气体进气、排气和探温管。使用时,YH和添加剂或所制聚合物放入坩埚并置于反应器内,通入80 mL/min高纯氮气(压力1.01×105Pa),以3 ℃/min升温至450 ℃,并保持120 min。试验结束后,全程保持N2并冷却至室温,取出样品置于干燥器内备用。炭化试验与缩聚试验类似,但其终止温度为900 ℃,恒温30 min。缩聚产物记为YH(聚合物)、YH/KQ、YH/QT、YH/FN和YH/JC;炭化产物记为YH/KQ (炭化物)。

1.3 表征方法

采用比重瓶法测定样品真密度;采用ASAP 2420型氮吸附仪测定孔结构参数,样品首先在200 ℃下脱气2 h,然后在-196 ℃下以N2为介质测定吸脱附等温线,总比表面积由BET数据计算,总孔容采用单点法吸附数据计算,平均孔径采用4 V/A BET数据计算;采用美国TA TQ5000IR测定TG和DTG曲线,样品在60 mL/min高纯N2下,以10 ℃/min升温至900 ℃;采用VARIO EL cube型有机元素分析仪测定样品元素组成(C、H、S和N),氧元素通过差减法获得;采用尼力高IS5型光谱仪测定表面官能团结构,样品与KBr(1∶150)混合压片,测定范围4 000~400 cm-1,分辨率2 cm-1;采用sigma300场发射扫描电镜测定样品表面形貌,加速电压为20 kV,放大1 000倍。采用英国雷尼inVia显微拉曼光谱仪测定样品有序性和石墨化度,激光波长532 nm,光谱分辨率选择为4 cm-1,扫描范围100~4 000 cm-1。

2 结果与讨论

2.1 不同添加剂对聚合物缩聚率影响

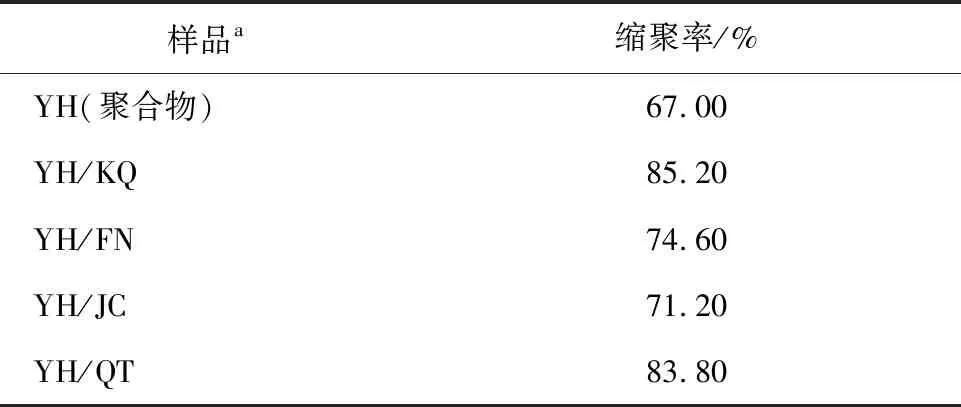

为提高煤液化残渣缩聚率,分别采用不同添加剂与煤液化残渣混合开展缩聚反应,并探讨添加剂所含官能团对缩聚反应影响,煤液化残渣或煤液化残渣/添加剂的缩聚率见表1,其中缩聚率指所得聚合物质量与煤液化残渣质量比的百分数。由表1可知,YH(聚合物)缩聚率为67.00%,说明YH所含沥青质和重油热解生成的自由基,因未被及时稳定,生成大量焦油和气体,导致缩聚率数值较小。YH/KQ、YH/QT、YH/FN和YH/JC的缩聚率分别为85.20%、83.80%、74.60%和71.20%,说明添加剂可提高煤液化残渣缩聚率,其中KQ效果最好。不同添加剂对煤液化残渣缩聚率影响可能与其所含官能团有关。YH/FN较YH的缩聚率增加7.60%,说明FN所含呋喃环可作为亲电取代加成反应中心产生中间体,从而促进煤液化残渣缩聚,但促进效果有限[16]。KQ虽然也含有1个呋喃环,但YH/KQ比YH/FN的缩聚率增加10.60%,说明KQ的醛基对YH缩聚起重要作用,可有效促进煤液化残渣缩聚,从而提高缩聚率。YH/JC较YH的缩聚率增加4.20%,说明JC对煤液化残渣缩聚促进很小,这可能与JC既不含不饱和键也不含醛基有关,而其所含羟基不能有效促进煤液化残渣缩聚。YH/QT较YH的缩聚率增加16.80%,说明QT对煤液化残渣缩聚促进作用明显,这可能与QT所含羟基和酮基有关,由于羟基对缩聚反应促进有限,因此QT所含酮基对YH缩聚率提高有重要作用。以上结果表明,添加剂所含醛基或酮基对煤液化残渣缩聚率提高起重要作用,而KQ和QT相比效果更好,这可能是KQ所含呋喃环比QT所含羟基对煤液化残渣缩聚促进更好。

表1 煤液化残渣或煤液化残渣/添加剂的缩聚率

2.2 温度、停留时间和糠醛添加量对缩聚率影响

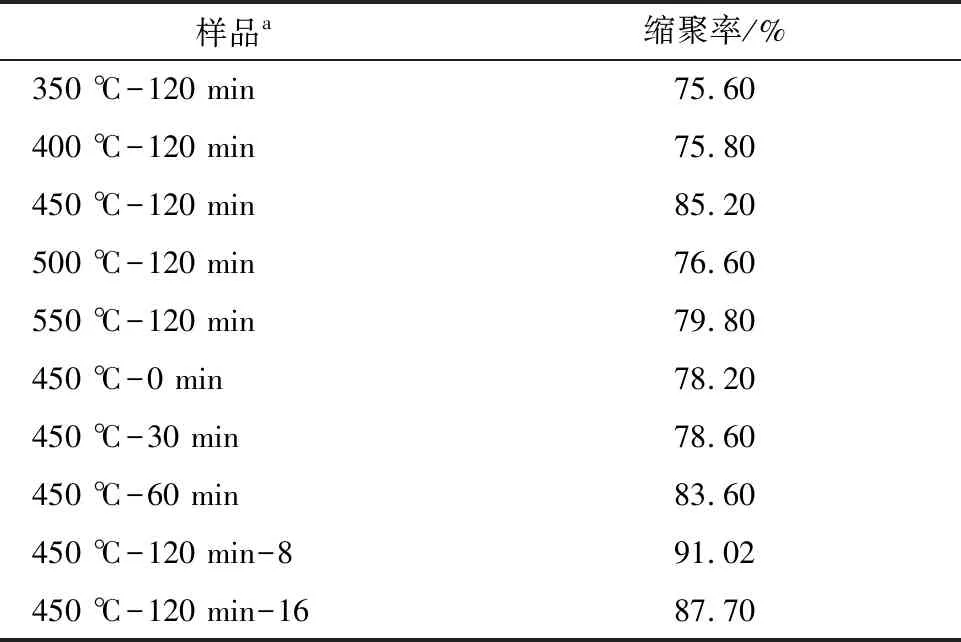

为探索煤液化残渣诱导缩聚制备聚合物的最优操作条件,分别探讨不同温度、停留时间和糠醛添加量对YH/KQ缩聚率影响,煤液化残渣/糠醛在不同条件的缩聚率见表2,可知当温度为350 ℃,YH/KQ缩聚率为75.60%,随温度升高逐渐增至85.20%,当温度超过450 ℃,YH/KQ缩聚率开始下降,说明提高温度可促进YH与KQ的缩聚反应,但温度过高可能导致YH与KQ的缩聚反应产生更多分解物,从而降低煤液化残渣缩聚率。随停留时间延长,YH/KQ缩聚率总体呈逐渐增加趋势,说明停留时间延长可促进煤液化残渣的缩聚反应,从而导致缩聚率增加。随KQ添加量增加,YH/KQ缩聚率先增加后减少,当添加8 g KQ时,YH/KQ缩聚率只有91.02%,与添加4 g KQ相比,KQ添加量增加1倍,而缩聚率只增加5.82%,说明KQ添加量与煤液化残渣缩聚率不呈正比。

表2 煤液化残渣/糠醛在不同条件的缩聚率

2.3 聚合物的特征

2.3.1 不同添加剂对聚合物结构和密度影响

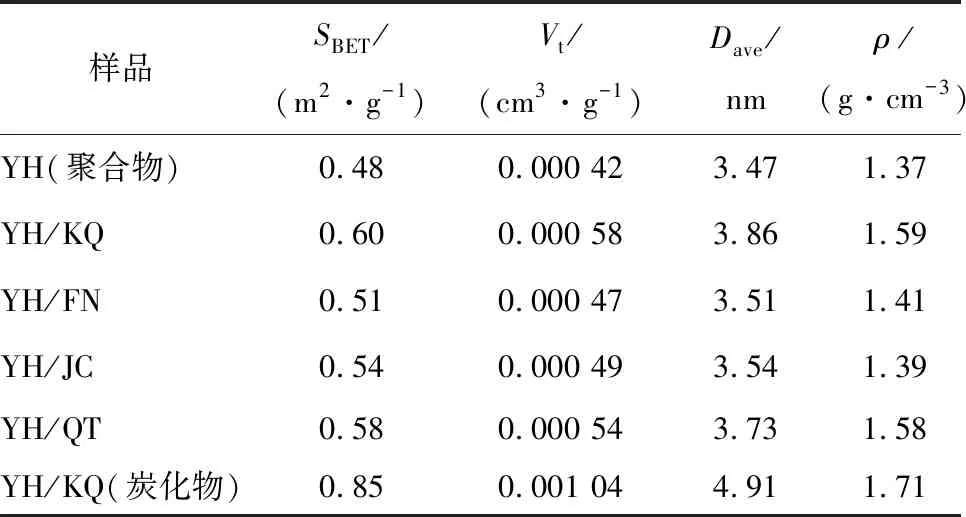

为进一步探索不同添加剂对聚合物结构和密度影响,分别测定比表面积、孔容、平均孔径和真密度,结果见表3。可知YH/KQ、YH/QT、YH/FN和YH/JC较YH(聚合物)的比表面积、孔容和平均孔径均增加,其中YH/KQ增幅最大,分别达25%、38%和11%,说明不同添加剂可促进煤液化残渣缩聚,导致缩聚过程产生一定数量气体,从而进一步提高所制聚合物比表面积、孔容和平均孔径,这也从侧面表明KQ对煤液化残渣缩聚促进最好。聚合物密度也从另一侧面反应添加剂对煤液化残渣缩聚影响,因此分别测定YH(聚合物)、YH/KQ、YH/QT、YH/FN和YH/JC的真密度。由表3可知,YH/FN和YH/JC较YH(聚合物)密度增加较小,而YH/KQ和YH/QT较YH(聚合物)密度分别增加16%和15%,说明添加剂可促进煤液化残渣缩聚,从而提高聚合物真密度,其中KQ促进效果最好。

表3 聚合物的孔结构和密度

2.3.2 不同温度、停留时间和糠醛添加量对聚合物热稳定性影响

为探索不同温度、停留时间和糠醛添加量对YH/KQ热稳定性影响,分别测定不同条件下YH/KQ的TG曲线,结果如图1所示。

图1 煤液化残渣在不同影响因素下TG曲线

由图1(a)可知,随YH/KQ反应温度由350 ℃升至450 ℃,YH/KQ最大失重量由15.0%降至7.8%,而反应温度进一步升高至550 ℃,YH/KQ最大失重量降至6%,说明反应温度升高可提高YH/KQ的热稳定性,但反应温度由450 ℃增至550 ℃,YH/KQ最大失重量只降低1.8%,说明此阶段反应温度升高对YH/KQ热稳性影响小,结合表2可知,最优温度应选450 ℃。由图1(b)可知,当反应温度为450 ℃,随停留时间延长至120 min,YH/KQ最大失重量由10.0%降至7.8%,说明停留时间延长可提高YH/KQ热稳定性,结合表2可知,最优停留时间应选120 min。从图1(c)可知,随KQ添加量由0 g增至4 g,YH/KQ最大失重量由10.0%降至7.8%,而KQ添加量由8 g增至16 g,YH/KQ最大失重量由7.8%降至7.6%,说明KQ添加量增加可提高YH/KQ热稳定性,但添加量由8 g增至16 g,YH/KQ失重量只降低0.2%,说明此阶段KQ增加对YH/KQ热稳性影响小,结合表2可知,KQ最优添加量应选4 g。因此,最优试验条件为煤液化残渣5 g,温度450 ℃,添加剂糠醛,添加4 g和停留120 min。

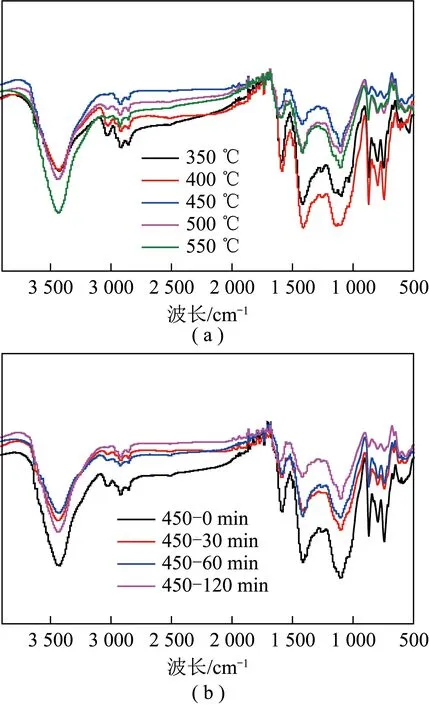

2.3.3 不同温度和停留时间对聚合物表面性质影响

图2 煤液化残渣在不同影响因素下FT-IR曲线

2.3.4 最优条件所制聚合物和炭化物特征

由上述讨论可知,不同添加剂、温度、停留时间和添加量对煤液化残渣诱导缩聚影响已被详细研究,并获得试验最优条件。基于该条件,首先通过YH和KQ混合物制备YH/KQ,然后在氮气气氛和900 ℃制备YH/KQ(炭化物)。由表3可知,YH/KQ(炭化物)的真密度已达1.71 g/cm3,与优质冶金焦密度(1.80~1.95 g/cm3)接近,说明YH通过诱导缩聚所制冶金焦真密度已基本达到工业冶金焦标准。另外,YH/KQ(炭化物)较YH/KQ的比表面积、孔容和平均孔径均增加,分别达41%、79%和27%,说明YH/KQ进一步炭化导致缩聚过程产生一定数量气体,从而提高所制炭化物比表面积、孔容和平均孔径。YH(聚合物)、YH/KQ和YH/KQ(炭化物)表面形貌、微晶结构和元素变化情况也被详细研究。

YH(聚合物)、YH/KQ和YH/KQ(炭化物)为散装材料。在SEM测试之前,材料被粉碎、压片和检测,结果如图3所示。可知YH/KQ与YH(聚合物)表面形貌明显不同,前者结构较松散,而后者整体结构密实,表面也更光滑,说明加入KQ可促进YH缩聚。YH/KQ(炭化物)整体呈片层密实状,说明YH/KQ经炭化可提高其密实度,使其更近冶金焦,这与表3中YH/KQ(炭化物)真密度的结果一致。

图3 煤液化残渣所制缩聚物SEM图

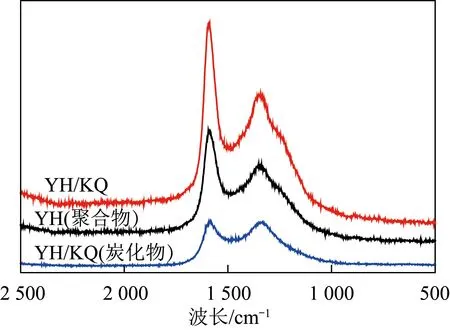

利用拉曼光谱仪检测YH(聚合物)、YH/KQ和YH/KQ(炭化物)微晶结构,结果如图4所示。一般认为,炭材料在1 345和1 595 cm-1处吸收峰为D峰和G峰,其中G峰表示石墨层碳-碳键平面伸缩振动,D峰表示石墨层缺陷结构。I(D)/I(G)(D峰与G峰的强度比)越大,说明炭材料结构无序度越高[19]。由图4可知,YH(聚合物)、YH/KQ和YH/KQ(炭化物)的I(D)/I(G)为0.77,0.78和1.01。YH/KQ较YH(聚合物)的I(D)/I(G)略增加,说明YH/KQ含更多无定形碳,表明添加KQ可促进煤液化残渣缩聚。YH/KQ(炭化物)较YH/KQ的I(D)/I(G)增幅明显,说明YH/KQ(炭化物)含有更多无定形碳,表明YH/KQ(炭化物)缩聚程度增加,形成大量无定形碳片层,这与图3结果一致。YH/KQ(炭化物)还未石墨化,可能是由于炭化温度(900 ℃)低,一般冶金焦石墨化在1 000 ℃以上。

图4 煤液化残渣所制缩聚物Raman图

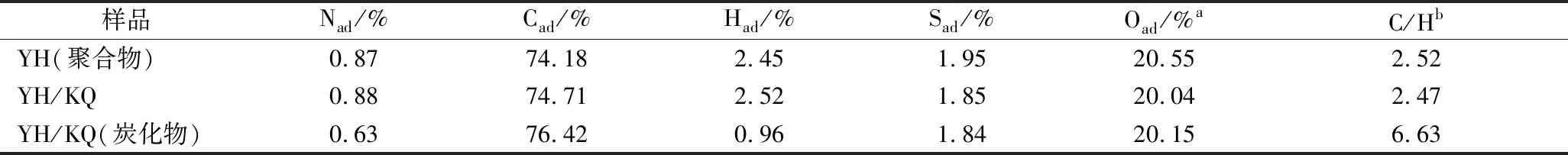

工业冶金焦标准[20]要求所制焦炭密度达1.80~1.95 g/cm3,硫含量低于1%。分别测定YH(聚合物)、YH/KQ和YH/KQ(炭化物)的C、H、O、N和S元素含量,结果见表4。可知YH/KQ较YH(聚合物)中C和H含量略增加,O含量略减少,说明添加KQ可促进煤液化残渣缩聚和氢含量增加。YH/KQ(炭化物)较YH/KQ中C含量增加,氢含量减少,C/H比增加,说明温度升高可促进YH/KQ缩聚程度进一步提高。YH/KQ较YH(聚合物)中N和S含量变化不大,说明KQ只能促进煤液化残渣缩聚,对煤液化残渣中S和N含量影响较小。YH/KQ(炭化物)较YH/KQ中N含量明显下降,而S含量变化不大,说明YH/KQ通过高温炭化可脱除部分N,而S很难被脱除。YH/KQ(炭化物)中S含量仍高达1.84%,不能满足冶金焦硫含量标准,因此后续研究有必要通过脱除YH中S降低最终产物YH/KQ(炭化物)中S含量,达到冶金焦标准。

表4 煤液化残渣所制缩聚物元素分析

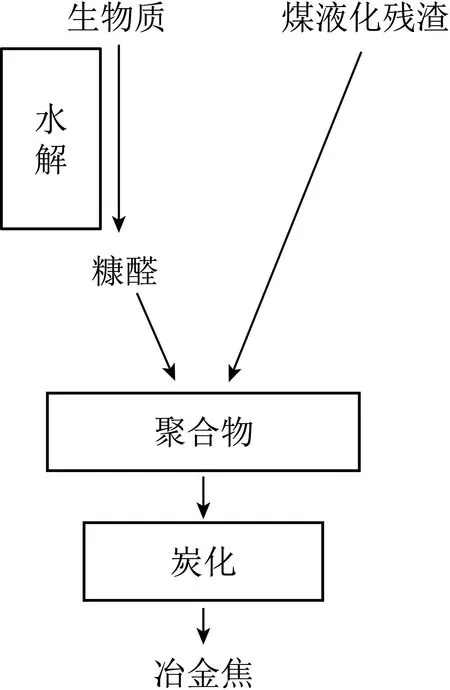

由以上分析与探讨,构想一种利用煤液化残渣和可再生资源-生物质合成冶金焦的新工艺,工艺流程如图5所示。可知生物质首先水解获得糠醛等产品,并将糠醛与煤液化残渣混合,并在一定温度热解成聚合物,该聚合物再经炭化制备冶金焦。在该工艺转化过程中,煤液化残渣所含沥青质和重油在450 ℃可产生大量自由基并缩聚,同时生成焦油和气体,导致煤液化残渣缩聚率只有67%。通过将不同添加剂与煤液化残渣混合热解缩聚,可明显提高煤液化残渣缩聚率。糠醛因含有醛基和呋喃环官能团,导致其可及时稳定煤液化残渣热解自由基,并交联缩聚成大分子聚合物,将其在900 ℃炭化形成密度为1.71 g/cm3的炭化物,基本达冶金焦标准,而硫含量仍高达1.84%,无法满足冶金焦标准。

图5 煤液化残渣制备冶金焦工艺流程

3 结 论

1)不同添加剂可促进煤液化残渣缩聚,提高所制聚合物的缩聚率和真密度;温度和停留时间对煤液化残渣/糠醛聚合物热稳定性和表面性质影响较大;最优试验条件为煤液化残渣5 g,温度450 ℃,添加剂KQ,糠醛添加量4 g和停留120 min。

2)YH/KQ和YH/KQ(炭化物)较YH(聚合物)真密度提高,YH/KQ(炭化物)真密度已达1.71 g/cm3,基本满足工业冶金焦标准,但其硫含量为1.84%,仍高于冶金焦硫含量标准。

3)提出一种利用煤液化残渣和可再生资源-生物质合成冶金焦的新工艺,该工艺可作为冶金焦生产的一种替代技术,同时实现煤液化残渣和生物质的高附加值利用。