钢管混凝土柱-软钢板组合高墩受压性能试验

蔡哲罕, 卓卫东, 林楷奇, 王志坚, 刘秋江

(1.福州大学 土木工程学院, 福建 福州 350108; 2.福建省土木工程多灾害防治重点实验室, 福建 福州 350108; 3.福建省交通规划设计院有限公司, 福建 福州 350043; 4.福建开放大学 理工学院, 福建 福州 350003)

在国内工程界,通常将墩高不低于35 m或长细比超过60~70的桥梁墩柱定义为高墩[1]。众所周知,对建于强震区的高墩桥梁,需要关注墩身稳定性、墩顶位移量及其抗震性能。然而,在2008年汶川大地震发生之前,国内外已投入运营的高墩桥梁几乎都没有经历过强震的考验。2008年汶川大地震中,以庙子坪大桥为代表的百米高墩桥梁经受了考验;从其震害现象看,传统的钢筋混凝土(reinforcement concrete)高墩桥梁总体满足了“大震不倒”的设防目标,但修复代价巨大[2]。为改善传统RC高墩的抗震性能,国内外学者基于抗震韧性设计(seismic resilient design)理念,先后提出了以防屈曲支撑、组合连梁、装配式混凝土薄壁板等作为可更换部件的新型高墩结构体系[3-7];研究表明,这些新型高墩均具有良好的抗震性能。文献[8]根据高墩的构造特点,从能力设计原理和结构抗震韧性设计理念出发,提出一种由四肢钢管混凝土柱、低屈服点钢板(软钢板)和钢系梁共同组成的组合高墩结构;其特色在于四肢钢管混凝土柱与软钢板共同围合成箱形截面,钢管混凝土柱肢以受压为主,软钢板则兼具“结构元件”、“牺牲元件”和“耗能元件”的功能,且震后可通过更换受损的软钢板快速恢复高墩功能。文献[9-10]结果表明,采用能力设计方法,软钢板作为“牺牲元件”可在大震中率先屈服,从而大幅降低了组合高墩的抗侧刚度;同时其作为耗能元件,通过塑性变形耗散大量地震能量,使四肢钢管混凝土柱始终处于弹性状态,保证组合高墩始终具有足够的受压承载力。

对于钢管混凝土组合截面的中长柱结构(如钢管混凝土格构柱、叠合柱、异形柱及采用高强度材料组合的长柱等)的受压性能,国内外目前已有不少研究成果。陈宝春等[11-15]对四肢钢管混凝土格构柱、钢管混凝土哑铃形长柱等的受压性能开展了系列试验研究,结果表明,对于轴心或偏心受压的四肢钢管混凝土格构柱,缀管受力较小而始终处于弹性状态,破坏时均呈现整体破坏的形态,且其极限承载力均随长细比的增大而减少;随着偏心率的增大,格构柱的整体侧向挠度增大,极限承载力降低;对于轴心或偏心受压的钢管混凝土哑铃形长柱,破坏形态均为弹塑性失稳破坏,而且其正截面受压承载力及切向刚度均随长细比和偏心率的增大而降低。胥民扬等[16-17]通过轴压和双向偏压试验,研究了L形钢板连接方钢管混凝土异形柱的受压性能;结果表明,连接钢板对各单肢柱的约束作用较强,三肢柱可以协同变形,整体性良好。陈宗平等[18]以径宽比、长细比、偏心率等为参数,对方钢管螺旋筋混凝土柱进行了大量偏心受压试验,研究了各参数变化对其偏压性能的影响;结果表明,试验参数范围内的螺旋筋间距和径宽比对其延性和抗弯刚度有所提升,且其各项力学性能均优于普通方钢管混凝土;随着长细比和偏心率的增加,破坏时其跨中挠度呈非线性增长,承载力、延性和抗弯刚度均有所下降。王志滨等[19]采用相同方法对圆端形钢管混凝土柱进行了偏压试验,研究偏心率和长细比对其偏压性能的影响,得出了与文献[18]相近的结论;钢管对混凝土具有一定约束,但峰值荷载后发生了局部屈曲,加载全过程其截面保持平截面,侧向挠度曲线近似半波曲线。罗霞等[20]开展了以长径比为参数的轴压试验,探讨了高强钢管超高强混凝土轴压柱的整体稳定性能,结果表明,相较普通钢管混凝土,其弹性阶段比例高,弹塑性阶段不明显;随着长径比的增加,破坏模式由受压强度破坏转为弯曲失稳破坏,初始缺陷引起的二阶效应更加显著,钢管的套箍效应对承载力的增强作用下降。

目前,关于钢管混凝土柱以及相关组合截面柱式构件的受压性能研究已较为成熟。本文研究的钢管混凝土柱-软钢板组合箱形截面高墩为一种可更换部件的新型组合截面高墩,前期工作表明其具有良好的抗震性能和震后可恢复性。然而,关于其静力性能目前尚缺乏研究,需在试验基础上对各因素分别进行研究,进一步了解新型高墩的受力机理。为此,本文以荷载偏心率、软钢板厚度为试验参数,设计加工了一系列新型组合高墩试件,通过轴压和偏压试验,深入探讨荷载偏心率、软钢板厚度对其受压性能的影响,为该新型组合高墩的进一步研究打下基础。

1 受压性能试验概况

1.1 试件设计与制作

以某高速公路高墩桥梁为工程背景,根据前期研究成果[9-10]及试验要求,设计了缩尺比例为1∶10的新型组合高墩试件,原型墩高为40.10 m,试件高H为4 010 mm。考虑到钢管混凝土柱的设计已经成熟,故试验考虑的参数为荷载偏心率和软钢板厚度;根据实际高墩桥梁调查,确定各试件的偏心率和软钢板厚度;为了与新型组合高墩进行对比,设计了柱肢间仅通过钢系梁连接、无软钢板连接的对比试件t0e0。各试件的试验参数如表1所示。

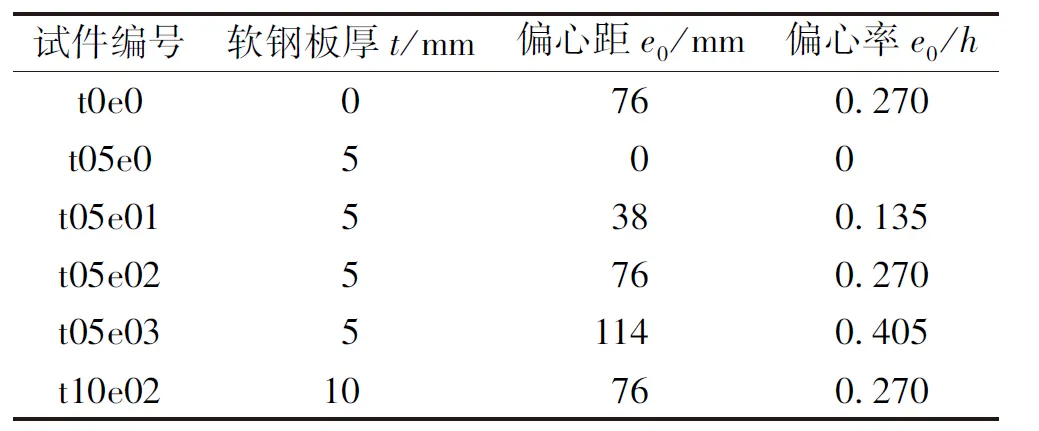

表1 试验试件设计参数Table 1 Parameters of Specimens

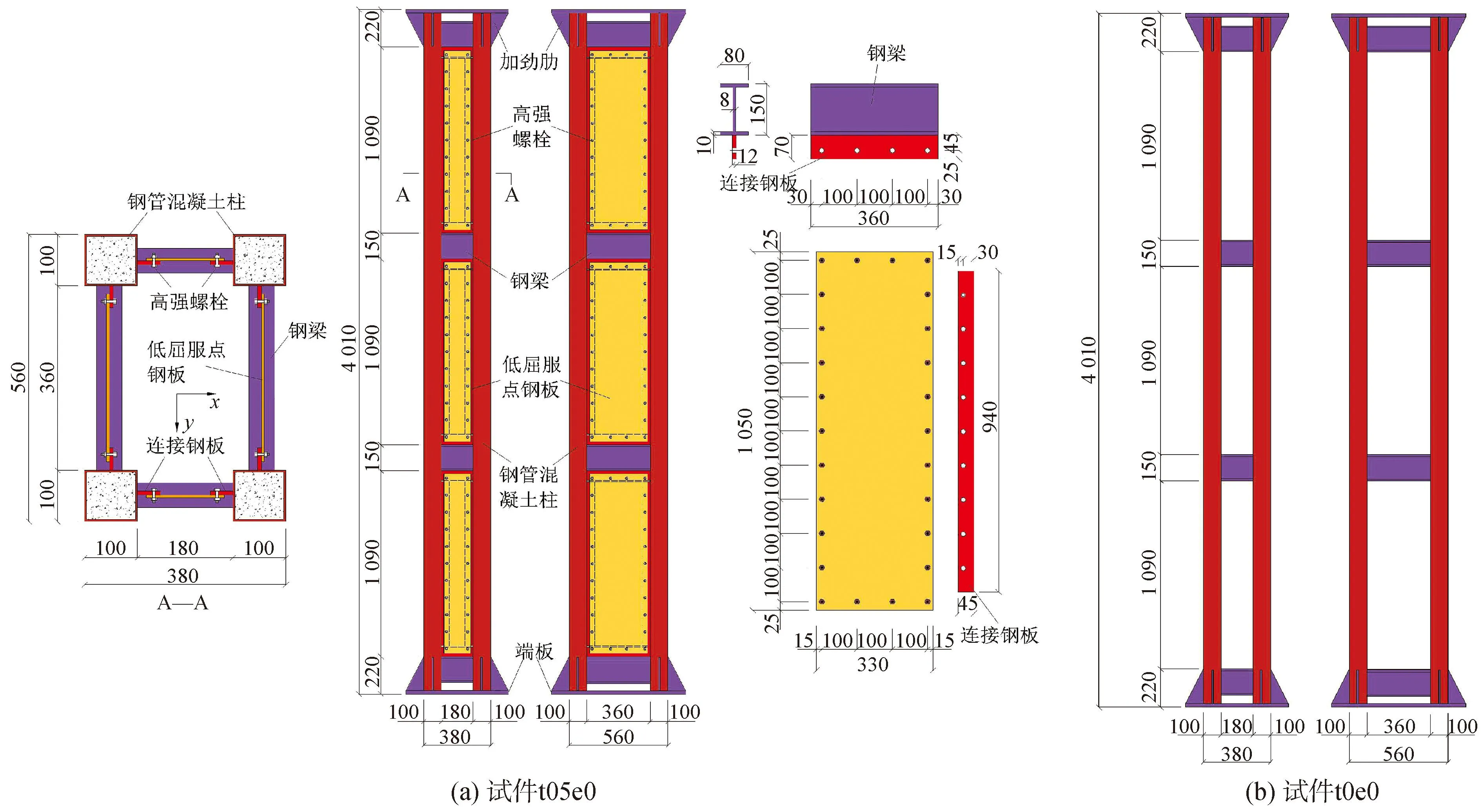

图1为新型组合高墩试件的构造示意图。各试件高4 010 mm,纵桥向柱肢之间的轴心距h为280 mm,横桥向柱肢间轴心距b为460 mm,两柱肢间沿墩高方向各布置4根Q345钢系梁,两道系梁之间的净距为1 090 mm;采用截面尺寸为100 mm×100 mm、壁厚4 mm的Q345方形钢管,内填C50自密实微膨胀混凝土,含钢率为18%;钢系梁采用尺寸为150 mm×80 mm×10 mm的H型钢,与方钢管通过焊接连接;在钢管混凝土柱和钢系梁上均焊接了预留螺栓孔的连接腹板,螺栓间距取100 mm,满足《钢结构设计规范》(GB 50017-2017)中的螺栓间距要求;软钢板采用LYP100(屈服强度为100 MPa)钢板,通过高强螺栓与周边连接腹板相连接,与四肢钢管混凝土柱组合形成箱形截面。

图1 新型组合高墩试件构造Fig.1 Details of test specimens

四肢方钢管顶部与底部均焊接尺寸为760 mm×580 mm×20 mm的钢板作为端板,并预留浇筑混凝土的孔洞。根据新型组合高墩的设计概念,四肢钢管混凝土柱为主要承压部件,软钢板不直接参与受压。为避免软钢板直接受压,在钢系梁与上、下端板之间均留有50 mm的间隙。

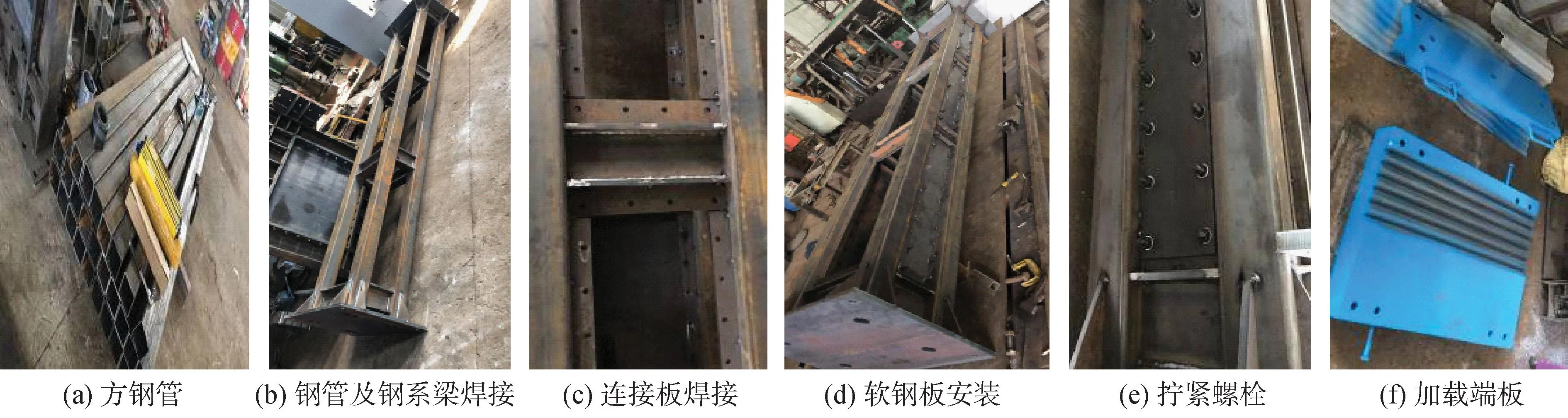

图2展示新型组合高墩试件的部分制作场景。为避免柱脚处过早发生钢管屈曲或其他破坏,在柱脚处焊接加劲肋,如图2(b)所示;所有的焊接皆采用坡口熔透焊,以保证焊接处不发生撕裂或其他形式破坏;采用M12螺栓将软钢板与连接腹板连接,如图2(d)和图2(e)所示;加工120 mm厚的钢板作为试件的加载端板,并在加载板上按预定偏心距设置相应的条形凹槽,如图2(f)所示,通过刀铰可对试件施加偏心压力。

图2 试件制作过程Fig.2 Process for preparing specimens

根据《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1-2010),分别对钢管、软钢板和钢系梁采用的钢材进行材性测试,材性试验结果如表2所列。在四肢钢管内混凝土浇筑完成后,将其置于室温下养护,同时制作3组边长为150 mm的标准混凝土立方体试块,同条件养护28 d,按照《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)测得混凝土的立方体抗压强度平均值为63.83 MPa,弹性模量为34 500 MPa。

表2 钢材力学性能Table 2 Mechanical properties of steel

1.2 加载方案与测点布置

本试验在福州大学福建省土木工程多灾害防治重点实验室内实施,加载装置为10 000 kN长柱压力试验机,如图3所示。试件放置于试验机承台上,试件顶部端板通过螺栓与加载端板连接,并通过刀铰将压力传递至预留偏心距凹槽的加载板上,从而实现对试件的不同偏心率荷载加载。由于试件高度较大,仅于试件顶部设置刀铰,底部则直接与试验机承台连接,故试件的边界条件近似于“上端铰接、下端固接”。采用分级单调加载制度,试验前对试件进行预加载;预加荷载为预估峰值荷载的30%,分2级进行。正式加载时,在荷载达到60%预估峰值荷载之前,采用分级加载方式,每级的加载量为预估峰值荷载的1/20,持荷时间为2 min;加载荷载大于60%预估峰值荷载之后,采用位移连续加载,出于安全考量,试件出现明显侧向变形或试验机加载速度跟不上试件变形速度或试验停止。

图3 轴压试验加载装置Fig.3 Compression test setup

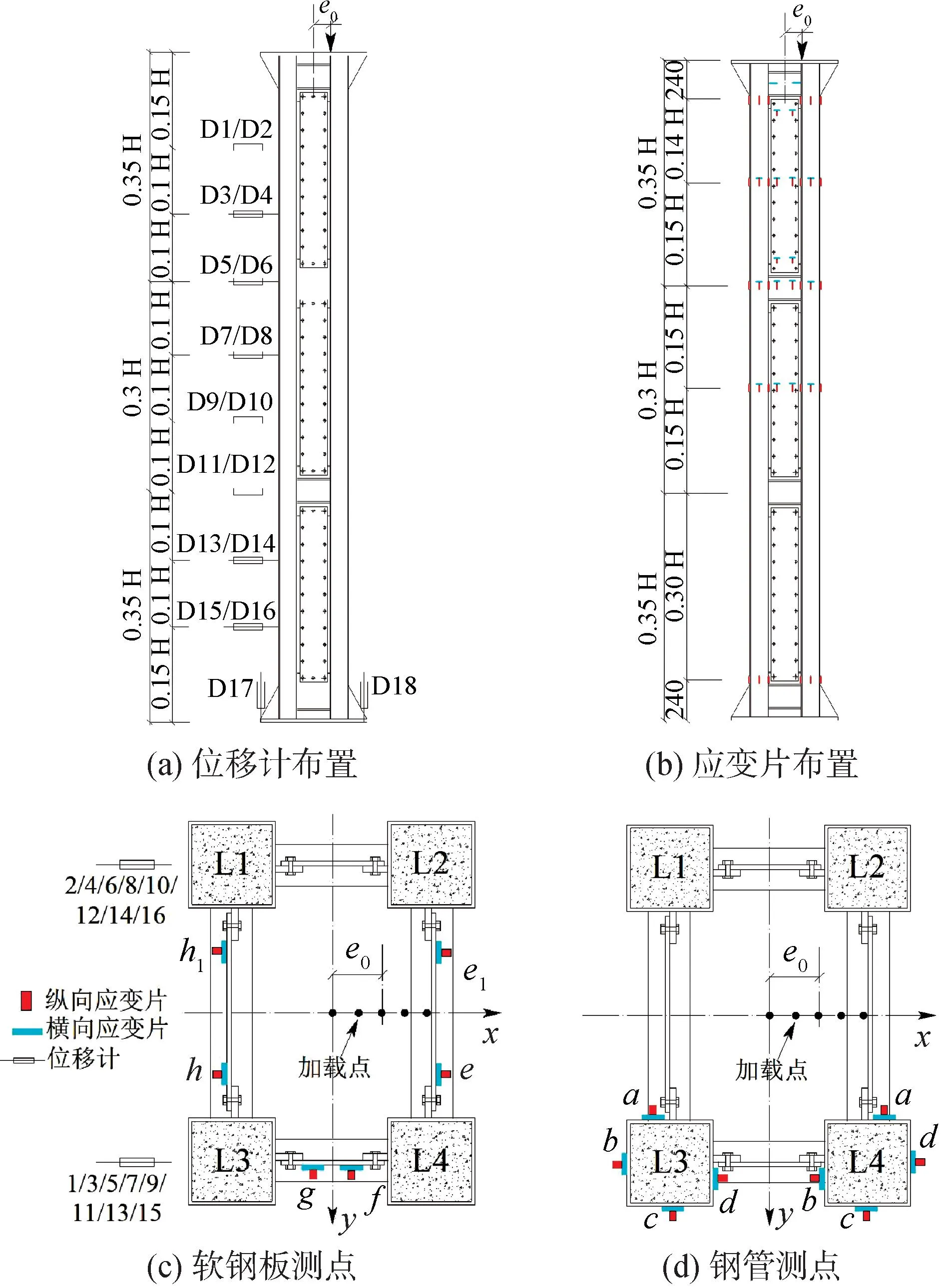

试件受到的轴心压力或偏心压力均由长柱压力试验机自动采集,图4为本试验采用的位移和应变测点布置图。为测量试件变形,采用图4(a)所示位移计布置方式,共布置了18个位移计(D1~D18):其中,D1~D16沿试件高度方向布置在远载侧柱肢(L1,L3),以测量试件侧向挠度;D17和D18布置在试件底部端板上,测量试件底部的轴向位移和倾斜情况。采用图4(b)所示应变片布置方式,测量试件钢管、软钢板和组合截面的应变变化情况。

图4 位移和应变测点布置Fig.4 Arrangement of displacement gauges and strain gauges

2 试验结果与分析

2.1 试验现象与试件破坏形态

对于新型组合高墩轴压试件t05e0,在加载至95%峰值荷载Nu前,试件全截面发生压缩变形,无明显的侧向变形;在轴压力接近Nu时,试件中上部出现明显的整体侧向弯曲变形,一侧柱肢(L2、L4)钢管外侧在0.65H高度附近出现鼓曲;加载至Nu时,该侧柱肢(L2、L4)钢管外侧鼓曲程度加大,而与软钢板连接的内侧面并未出现鼓曲现象,试件中上部产生了明显的整体面内弯曲变形,钢管内部发出连续的混凝土压碎声,承载力迅速下降。图5(a)显示其最终的破坏形态,可见破坏时其两侧柱肢的侧向挠度基本一致,呈整体面内弯曲变形形态,测量结果证明其破坏类型属弹塑性失稳破坏;造成此破坏形态的原因,主要是在试件加工制作和焊接中产生的初始缺陷以及加载时的荷载偏心误差所致(高墩轴压试件受初始缺陷和荷载偏心误差的影响较大,更易于产生较大的二阶弯矩)。

图5 试件破坏形态Fig.5 Failure patterns

与新型组合高墩试件不同,对于四肢钢管混凝土柱式高墩轴压试件t0e0,加载至0.7Nu时,一侧柱肢(L2、L4)即开始出现微小的侧向弯曲变形;在轴压力接近Nu时,该侧柱肢(L2、L4)在0.8H高度附近已出现较为明显的面内局部弯曲,而另一侧柱肢则未出现明显的侧向变形;加载至Nu时,试件单侧柱肢局部产生了较大的侧向弯曲变形,其破坏形态如图5(b)所示,可见其破坏时一侧柱肢的侧向挠度明显大于另一侧柱肢的侧向挠度。与新型组合高墩轴压试件t05e0对比发现,两者的破坏形态存在明显差异,其原因在于试件t0e0的四肢柱间缺少有效的连接件,柱肢节间长细比过大,四肢柱无法协同变形,故出现单侧柱肢节间局部失稳破坏。

对于新型组合高墩各偏心受压试件,加载至0.67Nu~0.83Nu时,试件的整体侧向弯曲变形开始明显发展;加载至Nu时,各试件均产生较大的整体侧向弯曲变形,个别试件近载侧钢管在顶部或0.65H附近出现了微小局部鼓曲。各试件的破坏形态如图5(c)~图5(f)所示,可见其破坏形态相近,破坏时两侧柱肢的侧向挠度均基本一致,呈整体面内弯曲变形形态。

试验现象观察表明,新型组合高墩试件在轴心力或偏心力加载全过程中,所有螺栓及连接板等构造均未发生破坏,焊缝未出现撕裂,实现了预期的试件设计目标;此外,四肢柱在软钢板和钢系梁的约束下基本协调变形,未出现明显的局部变形,表明新型组合高墩在轴心或偏心受压下均具有良好的整体协同工作性能。

2.2 荷载-侧向挠度曲线

图6给出各新型组合高墩试件在达到峰值荷载时侧向挠度沿试件高度的分布曲线;对于新型组合高墩偏心受压试件,由于试件整体协同工作性能良好,各柱肢在同一高度的侧向挠度值基本相同,故侧向挠度值取试件远载侧柱肢同一高度处2个位移计所测侧向挠度的平均值。由图6可以发现,所有试件的挠度曲线形状均近似于正弦半波曲线,且波峰皆出现在0.65H~0.75H高度处;偏心率对挠度有明显影响,在相同高度处挠度随偏心率的增大而增大,而软钢板厚度对试件的侧向变形形态和挠度的影响基本可以忽略。此外,在试件底部曲线的倾斜角度始终未超过1.2°,基本保持水平。可见,试件的边界条件近似满足“上端铰支、下端固定”。

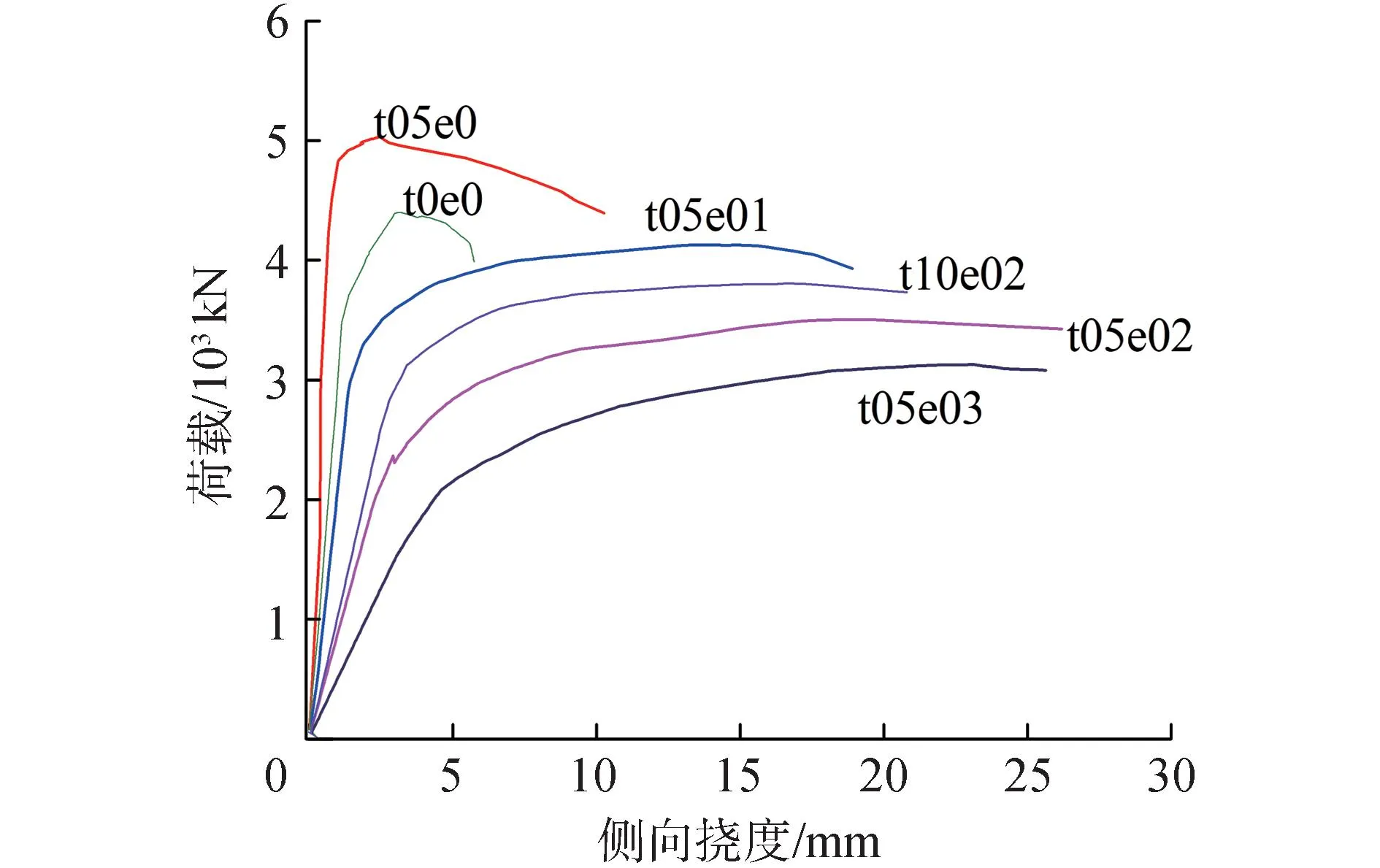

图7给出各试件的荷载-侧向挠度曲线,这里侧向挠度取为最大挠度出现的高度处侧向挠度发展。由图7可以发现:

图7 荷载-侧向挠度关系曲线Fig.7 Load-lateral deflection curves

1)对于新型组合高墩轴压试件t05e0,在轴压力小于0.95Nu前,其侧向挠度几乎没有增长,而柱式高墩轴压试件t0e0在加载至0.7Nu时,一侧柱肢的侧向挠度即较快增长,但两者破坏时均产生明显的侧向弯曲变形;与柱式高墩轴压试件t0e0相比,新型组合高墩轴压试件t05e0的初始斜率和极限承载力分别提高了57.1%和14.4%,说明新型组合高墩采用的组合箱形截面有效提高了其截面抗弯刚度和极限承载力。

2)对于相同软钢板厚度、不同偏心率的新型组合高墩偏心受压试件,偏心率对其侧向挠度和极限承载力均有明显影响:偏心率越大,试件的侧向挠度增速越快,导致二阶弯矩效应越显著,极限承载力越低;与轴压试件相比,偏心率为0.405的试件的承载力下降了38.8%,但与峰值荷载相应的侧向挠度(简称峰值挠度)增加了128%。

3)对比相同偏心率、不同软钢板厚度的偏压试件t05e02与t10e2的荷载-侧向挠度曲线可见,后者的初始斜率和极限承载力分别提高了22.7%和8.6%,峰值挠度减小了17.8%,这表明增大钢板厚度可有效提高新型组合高墩的截面抗弯刚度和极限承载力。

2.3 荷载-轴向位移曲线

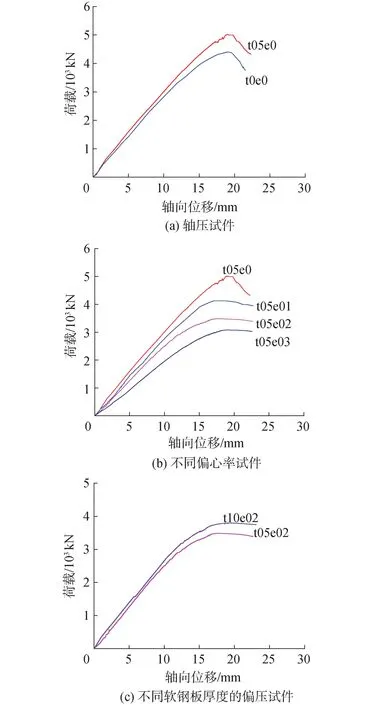

图8给出各试件的荷载-轴向位移曲线,可以发现,各轴压和偏压试件的荷载-轴向位移曲线基本可分为3个阶段:1)弹性段,轴向位移随荷载增大呈近似线性增长;2)弹塑性段,轴向位移随荷载增大呈非线性增长;3)下降段,试件达到峰值荷载后,承载力随轴向位移的增大而下降。对于偏心受压试件,在其达到峰值荷载后,下降段均较为平缓,表现出较好的延性;而轴压试件的下降段较陡,延性较差。

图8 荷载-轴向位移关系曲线Fig.8 Load-axial displacement curves

从图8(a)可见,与柱式高墩轴压试件t0e0相比,新型组合高墩轴压试件t05e0的弹性段斜率(初始轴向刚度)仅增大4.5%,说明采用组合箱形截面对其轴压刚度影响不大。

对比相同软钢板厚度、不同偏心率的偏压试件的荷载-轴向位移曲线可见(图8(b)),偏心率对弹性段斜率有明显影响:偏心率越大,试件的弹性段斜率越小,且越早进入弹塑性阶段;与轴压试件相比,偏心率为0.405的试件的弹性段斜率下降了35.7%。

对比相同偏心率、不同软钢板厚度的偏压试件t05e02与t10e2的荷载-轴向位移曲线可见(图8(c)),两者弹性段曲线基本重合,说明增大软钢板厚度对新型组合高墩轴压刚度的影响可以忽略。

2.4 钢管应变发展

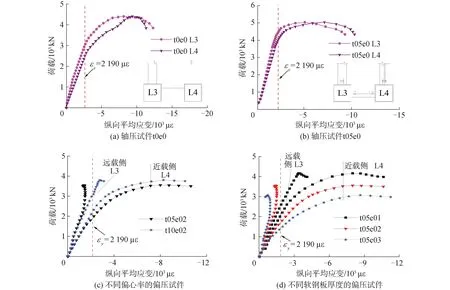

图9给出各试件的荷载-钢管纵向应变曲线;应变值取应变发展最快的0.65H高度截面处钢管应变测点的平均纵向应变。

图9 荷载-钢管纵向应变曲线Fig.9 Curves of load-longitudinal strain of steel tubes

由图9(a)和图9(b)可见,新型组合高墩轴压试件t05e0与柱式高墩轴压试件t0e0相比,两者在钢管屈服之前两侧柱肢钢管纵向应变曲线基本重合,说明此阶段各柱肢均匀受压;在钢管屈服之后,两侧柱肢钢管纵向压应变继续增长并开始出现差异,但前者差异较小,且荷载随纵向压应变增长没有明显的增大,而后者则差异明显,且荷载随纵向压应变增长仍可继续显著增大。这表明新型组合高墩具有比四肢钢管混凝土柱式高墩明显更佳的整体协同工作性能。此外,在达到峰值荷载时,2个轴压试件两侧钢管纵向应变均远大于屈服应变,说明两者的破坏类型均属于弹塑性失稳破坏。

对比相同软钢板厚度、不同偏心率的偏压试件的荷载-钢管纵向应变曲线可见(图9(c)),各试件远载侧与近载侧柱肢的钢管纵向应变发展存在明显差异,前者的钢管纵向应变远小于后者,但均处于受压状态,说明在偏心率不超过0.405时,各试件均为全截面受压;在达到峰值荷载时,近载侧柱肢的钢管纵向应变均远大于屈服应变,而远载侧柱肢钢管既可能屈服,也可能未屈服,纵向应变随偏心率增大而减小。此外,偏心率对各柱肢受力有明显影响:偏心率越大,远载侧与近载侧柱肢的钢管纵向应变发展差异越大,且近载侧钢管越快屈服。

对比相同偏心率、不同软钢板厚度的偏压试件t05e02与t10e2的荷载-钢管纵向应变曲线可见(图9(d)),两者在弹性段的曲线基本重合,在钢管屈服后,两者曲线开始有所差异;软钢板厚度越大,远载侧与近载侧柱肢的钢管纵向应变差异相对较小,说明增大软钢板厚度可减小荷载偏心造成的两侧柱肢受力的不均匀。

图10给出各试件的荷载-应变比曲线;这里应变比是指钢管外表面的横向应变与纵向应变之比,取为试件在0.65H截面处各钢管c测点的实测应变比。

图10 荷载-应变比曲线Fig.10 Curves of load-strain ratio of steel tubes

由图10(a)可以发现,对于新型组合高墩轴压试件t05e0,在加载至0.78Nu之前,两侧柱肢的钢管应变比值基本都在0.23~0.30,与钢材的泊松比较为接近,说明此时钢管的套箍作用尚未发挥;在荷载超过0.78Nu后,两侧柱肢钢管应变比值迅速增大,钢管的套箍作用开始得到发挥;达到峰值荷载时,两侧柱肢钢管的应变比均超过0.40,说明钢管的套箍作用已充分发挥。对于柱式高墩轴压试件t0e0,在其达到峰值荷载时,L3柱肢钢管应变比值仅为0.305,远低于L4柱肢钢管的应变比,说明此时L3柱肢一侧钢管的套箍作用未充分发挥。

由图10(b)可以发现,对于新型组合高墩各偏心受压试件,在其达到峰值荷载时,近载侧柱肢钢管的应变比均超过0.40,说明近载侧柱肢钢管的套箍作用可充分发挥;而远载侧柱肢钢管的应变比均未超过0.40,且偏心率越大,应变比越低,远载侧柱肢钢管的套箍作用越不能充分发挥。

由图10(c)可以发现,与相同偏心率的偏压试件t05e02相比,软钢板厚度较大的偏压试件t10e2在近载侧和远载侧柱肢钢管的应变比均较大,说明增大软钢板厚度,有利于发挥钢管的套箍作用。

2.5 软钢板和钢系梁应变发展

图11给出新型组合高墩轴压试件和典型偏压试件(偏心率为0.27)中软钢板的荷载-纵向应变曲线;应变值取应变发展最快的0.7H截面处软钢板各测点的纵向应变。由图11可见,新型组合高墩试件在轴心或偏心压力作用下,软钢板在加载全过程均呈现纵向受压状态。

图11 荷载-软钢板纵向应变曲线Fig.11 Curves of load-longitudinal strain of LYP steel plates

对于新型组合高墩轴压试件t05e0,由图11(a)可以发现,在软钢板屈服之前,各测点的纵向应变发展基本一致,说明软钢板整体均匀受压;当轴压力超过0.4Nu后,软钢板开始进入弹塑性阶段,各测点的纵向压应变继续增大,但发展略有差异,且荷载随纵向压应变增长仍可继续显著增大;当轴压力达到Nu时,各测点的纵向应变均远超过屈服应变。这表明新型组合高墩达到轴压承载力时,可忽略软钢板的轴压刚度贡献。

对于新型组合高墩偏压试件,由图11(b)和图11(c)可以发现,由于偏心荷载作用和侧向挠度产生的二阶弯矩效应,各测点的纵向压应变发展初始即不同步;当轴压力达到Nu时,各测点的纵向应变也均远超过屈服应变。此外,与相同偏心率的偏压试件t05e02相比,软钢板厚度较大的偏压试件t10e2的屈服荷载更小,且达到峰值荷载时各测点的纵向压应变更大,说明增大软钢板厚度,更有利于发挥软钢板的“结构元件”作用。

图12绘出新型组合高墩轴压试件和典型偏压试件(偏心率分别为0.27和0.405)在2个不同截面处软钢板的荷载-横向应变曲线及钢系梁的荷载-纵向应变曲线。从图12可以发现,试件在轴心或偏心压力作用下,软钢板在加载全过程总体表现为横向受拉,其横向应变值相对纵向应变值均较小,且变化较为复杂,在偏心率较大时,横向应变值可能超过其屈服应变;不同位置的钢系梁的纵向应变发展差异较大,但其纵向应变值始终较小,即使在试件达到峰值荷载时,其纵向应变值也均远小于其屈服应变,说明钢系梁仅起到构造连接作用。

图12 钢系梁与软钢板荷载-横向应变曲线Fig.12 Curves of load-horizontal strain of LYP steel plates and steel tie beams

2.6 组合截面应变分布

图13绘出新型组合高墩偏压试件受不同偏心压力作用时组合截面的纵向应变分布曲线,图13中从左到右数据点依次对应为L3柱肢钢管b、c测点、软钢板g、f测点、L4柱肢钢管c、d测点的应变值。

由图13可以发现,当偏心压力为0.4Nu时,各偏压试件均处于弹性状态,四肢钢管混凝土柱与软钢板变形协调,故截面纵向应变分布接近于线性分布,基本满足平截面假定;当偏心压力为0.8Nu和Nu时,相应的截面纵向应变分布都明显偏离线性分布,这是因为随着偏心压力增大,各偏压试件进入弹塑性状态,四肢钢管混凝土柱与软钢板变形不再协调,软钢板纵向应变发展相对钢管明显较为缓慢,使截面纵向应变分布偏离线性分布。对新型组合高墩偏压试件,若仅考虑两侧钢管的纵向应变分布,则其在加载全过程中截面纵向应变分布均接近于线性分布,近似符合“拟平截面假定”[21];由此可见,对新型组合高墩截面进行弯矩-曲率分析时,可按照“拟平截面假定”进行。

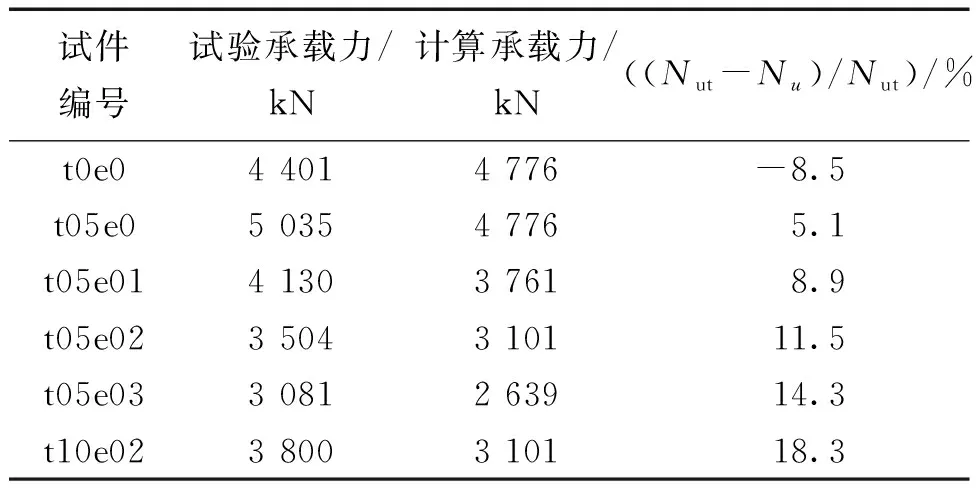

3 正截面受压承载力

表3列出了各新型组合高墩试件及四肢钢管混凝土柱式高墩轴压试件t0e0的正截面受压承载力。从表3可见,与柱式高墩轴压试件t0e0相比,新型组合高墩轴压试件t05e0的承载力提高了14.4%,说明新型组合高墩采用的组合箱形截面有效提高了其轴压承载力;与轴压试件t05e0相比,偏压试件t05e01、t05e02和t05e03的极限承载力分别下降了18%、30%和39%,说明新型组合高墩试件的极限承载力随偏心率的增大呈大幅下降趋势;与相同偏心率的偏压试件t05e02相比,软钢板厚度较大的偏压试件t10e2的极限承载力提高约8.6%,说明增加软钢板厚度,可明显提高新型组合高墩偏压试件的极限承载力。

表3 受压承载力试验实测结果与公式计算结果对比Table 3 Comparison of compressive bearing capacities between test and calculation results

若忽略软钢板对受压承载力的贡献、将新型组合高墩视为四肢钢管混凝土平腹杆格构柱,则可采用现行《钢管混凝土结构技术规范》(GB 50936-2014)中格构柱受压承载力的规范公式,计算新型组合高墩的正截面受压承载力。表3给出了相关计算结果及其与试验实测结果的对比,可以发现,按格构柱的规范公式计算得到的新型组合高墩的受压承载力明显小于试验实测值,且误差随偏心率和软钢板厚度增大而增大,说明在计算新型组合高墩的受压承载力时,应充分考虑软钢板的“结构元件”作用。限于篇幅,对新型组合高墩的受压承载力计算方法,作者将另文分析。

4 结论

1)新型组合高墩试件在轴心或偏心压力作用下,四肢钢管混凝土柱在软钢板和钢系梁的约束下基本协调变形,表现出良好的整体协同工作性能;破坏时两侧柱肢的侧向挠度均基本一致,呈整体面内弯曲破坏形态,破坏类型为弹塑性失稳破坏。

2)在偏心率不超过0.405时,四肢钢管混凝土柱全截面受压,软钢板处于纵向受压、横向受拉状态,钢系梁受力较小,仅起构造作用;在达到极限承载力时,软钢板及近载侧柱肢钢管的纵向压应变数值均远超过屈服应变值,而远载侧柱肢钢管既可能屈服,也可能未屈服。

3)在偏心压力作用下,组合截面纵向应变分布在弹性阶段基本满足“平截面假定”,在弹塑性阶段近似满足“拟平截面假定”;与常规钢筋混凝土高墩相似,偏心率越大,新型组合高墩的侧向挠度越大,极限承载力越低。

4)增大软钢板厚度,可有效提高新型组合高墩的截面抗弯刚度和正截面受压承载力,降低其峰值挠度。在计算新型组合高墩的受压承载力时,应充分考虑软钢板的“结构元件”作用。

综合本文的试验研究结果,新型组合高墩完全可满足受压构件的受压性能要求。