能量输入对捕收剂-煤泥颗粒吸附率的影响研究

赵兵兵,何海陵,郑继洪,朱宏政

(1.中煤科工集团北京华宇工程有限公司,北京 100120;2.安徽理工大学,安徽 淮南 232001)

煤炭洗选是煤炭清洁高效利用的源头技术,其过程产生大量难处理煤泥[1,2]。浮选是处理煤泥的有效方法,浮选前的调浆预处理过程将显著影响浮选效率[3]。煤泥颗粒与药剂的高效粘附是提高调浆性能的前提[4,5],动能是捕收剂-煤泥颗粒有效黏附的关键影响因素。

吕玉庭[6]等发现将选煤油捕收剂制成乳化液使用,可以促进煤油在矿浆中的分散。表面活性剂非极性基吸附在煤粒表面,提高了煤表面亲水区的疏水性,改善浮选选择性,提高浮选速度。SAFARI[7]等在大量试验的基础上提出了一种附着-分离动力学模型,用于描述能量/功率输入对浮选速率常数的影响。此模型可用以描述附着/分离速率常数与颗粒粒径[8]、密度、气泡尺寸、捕收剂剂量和能量输入之间的关系。捕收剂的能量变化将直接影响其与矿物颗粒之间的吸附效果[9]。李吉辉[10]等利用台式高速离心机和吐温80将柴油捕收剂乳化后进行浮选试验,结果表明,乳化后的捕收剂粒度分布集中在0.2~2.0 μm之间,在柴油用量相同的情况下,柴油乳化后的浮选效果明显优于单一使用柴油。邬丛珊[11]等讨论了油类捕收剂对煤泥颗粒与气泡间碰撞的影响,文中指出不同种类捕收剂在气液界面的铺展速度不同,导致其与煤泥颗粒的脱附力不同,这主要是由粘度差异引起的,同时也从侧面表明使用不同的油改性煤粒后与气泡黏附时,油在煤粒与气泡中间起重要媒介作用。有学者采用原子力显微镜单分子力谱测试(AFM-SMFS),结合DLVO/EDLVO理论及密度泛函理论(DFT)等计算手段进一步分析了非极性烷基捕收剂/极性羧基捕收剂在低阶煤/高阶煤表面的粘/脱附力学及界面吸附行为[12,13],并指出了捕收剂分子结构对二者的微观粘附作用有显著影响。此外,有学者提出了纳米捕收剂的相关设想[14],但纳米粒子吸附的选择性较差导致在非目的矿物表面也产生吸附,使得药剂用量较大。

在前人研究的基础上,本研究重点观注煤泥调浆预处理中的能量输入情况,揭示了能量输入对捕收剂与煤泥颗粒间的碰撞吸附过程及浮选煤泥调浆过程的影响。采用单煤油液滴-煤泥颗粒碰撞吸附试验系统与改进后的浮选机,结合红外光谱分析技术,分别探究了捕收剂动能对煤泥吸附捕收剂的影响规律,探讨了影响捕收剂动能的因素条件,优化了煤泥调浆最佳捕收剂动能参数。旨在进一步解析煤泥调浆机理,为细粒煤浮选提质提供理论参考。

1 试验方案

1.1 试验装置

捕收剂单油滴-煤泥颗粒碰撞吸附试验系统如图1所示[15]。该试验系统主要由以下4个部分组成:①用于盛装去离子的长方体水槽(80 mm×80 mm×180 mm);②记录水槽中单油滴与煤块碰撞过程的高速摄像仪(Olympus);③用以匀速产生单油滴的微量注射泵(LSP02-2A型);④为避免油滴受热产生形变,试验采用LED冷光源,以及使光源均匀分布的补光板。

图1 单煤油液滴-煤泥颗粒碰撞吸附试验系统Fig.1 Schematic of the adsorption test system for collision of single-droplet kerosene and coal slime particles

将毛细管固定于水槽的底部,毛细管上端距水槽底部1 cm,下端通过导管与微量注射泵连接。调节煤块在水槽中的高度,从而调整煤块与毛细管之间的距离L。利用微量注射泵以0.05 mm/s的注射速度产生捕收剂单油滴,油滴在去离子水中上升距离L后与煤块发生碰撞,利用高速摄像仪记录并观察其与煤块的碰撞过程,拍摄帧数为4000 f/s,利用控制台对拍摄后的视频进行后处理,在捕收剂油滴接触煤块的同时利用秒表计时器记录油滴在煤块表面的吸附时间。每组试验测量3次,取3次试验平均值作为最终结果。

单槽可变速浮选机结构如图2所示,由转速为1800 r/min的1.5 L浮选机经变频器调节频率,三相异步电动机提供电压改装而成,实际转速范围为0~1500 r/min。利用该浮选机改变叶轮的搅拌时间与搅拌速度进行浮选验证试验,对捕收剂与煤泥的吸附情况进行进一步的考察。

图2 改进浮选机示意Fig.2 Schematic of the improved flotation machine

1.2 试验材料

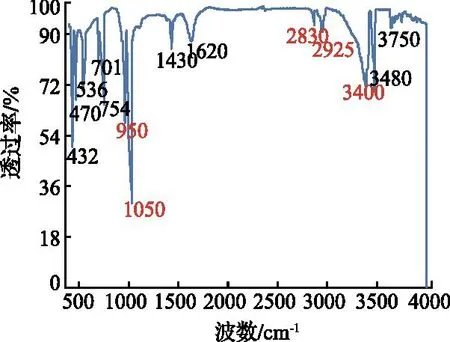

试验煤样取自淮北某选煤厂浮选入料,煤样进行工业分析结果见表1,表面官能团情况如图3所示。由图3可知,煤样在950、1050 cm-1处的吸收峰,表明煤泥中有大量脉石矿物,在2830、2925、3400 cm-1处的吸收峰则表明煤泥中含有大量含氧亲水基团,煤样亲水性较强。

表1 试验煤样的工业分析 %Table 1 Industrial analysis of the coal sample

图3 测试煤样红外光谱Fig.3 Infrared spectrum of the coal sample

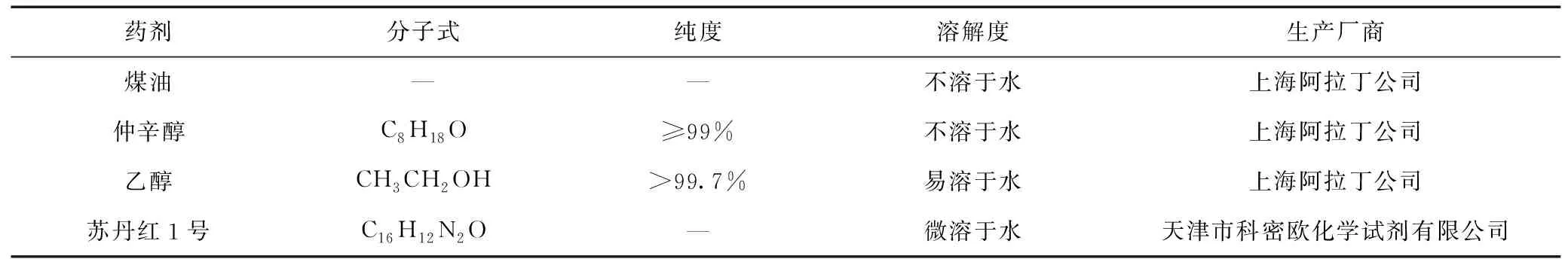

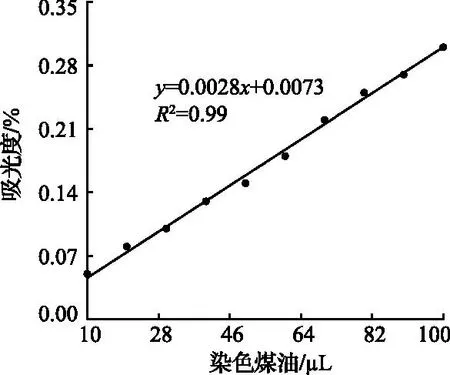

试验所用药剂见表2。其中仲辛醇与煤油分别作为煤泥浮选试验中的起泡剂与捕收剂。采用吸光度衡量药剂在煤泥颗粒表面的吸附效果,利用苏丹红1号染色剂对煤油进行染色处理。试验进行前,称取0.1 g苏丹红1号染色剂加入50 mL无水乙醇,利用磁力搅拌器(HSC-19T)搅拌3 min,使苏丹红均匀分散于无水乙醇中,混合分散完毕后,加入3 g煤油,配制成染色煤油试剂。利用紫外分光光度计(UV-5000)测量染色煤油试剂的吸光度,绘制煤油吸附标准曲线如图4所示。

表2 试验药剂Table 2 Reagents used in the tests

图4 煤油吸附标准曲线Fig.4 Standard curve of kerosene adsorption

1.3 单油滴-煤泥颗粒吸附试验

采用单油滴-煤泥颗粒碰撞吸附试验系统探究油滴尺寸、碰撞速度对煤泥颗粒-单油滴碰撞吸附效果的影响,单次试验称重10 g煤样,在2000 kN的压力作用下,制成4 mm×4 mm×2 mm的长方体煤块。

依次更换型号分别为24(0.34 mm)、22(0.41 mm)、21(0.51 mm)、20(0.61 mm)、18(0.84 mm)、17(1.12 mm)和16(1.20 mm)的毛细管进行试验,分别改变毛细管上端口与煤块的距离为0.5、2、4、6、8和10 cm,记录上升时间,计算油滴上升速度。高速摄像机的分辨率设置为60 mm/像素,视频拍摄速度4000 f/s,试验温度为25±0.5 ℃,pH值为7,去离子水的电阻率为18.25 MΩ·cm。

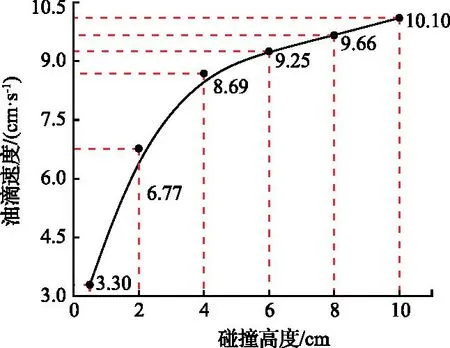

油滴上升速度随煤块上升距离的变化如图5所示。油滴的上升速度与碰撞高度呈指数型关系,随着上升高度的增加,油滴的上升速度也逐渐增大,但其增加速率逐渐减小,当高度达到一定值过后,油滴的上升速度将保持不变。

图5 油滴上升速度随碰撞高度变化趋势Fig.5 Trend of oil droplet rising speed with collision height variation

吸附率测试试验采用前文所示的1.5 L可变速改进浮选机进行,试验时在浮选槽中加入试验煤样与去离子水,搅拌120 s进行预润湿,加入捕收剂(煤油)继续搅拌10 s,在浮选槽深度20 cm的水平面上选取三个不同位置采集5 mL样品,将样品以10000 r/min的转速离心5 min后,取其上清液,在最大吸收波长为478 nm下测其吸光度,每组试验进行3次,取其平均值作为最终结果。

2 能量输入对捕收剂-煤泥吸附的影响

2.1 捕收剂用量

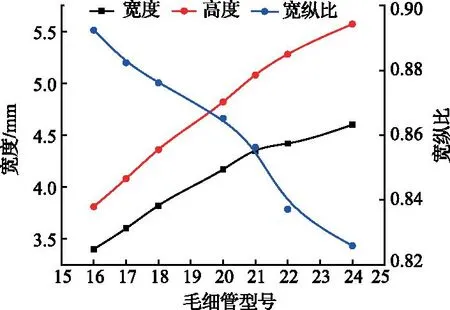

油滴尺寸随毛细管内径的变化如图6所示。随着毛细管内径增大,油滴的宽度和高度都逐渐增大,但由于高度的变化速率大于宽度,因此油滴的宽纵比逐渐减小。

图6 毛细管内径与油滴尺寸的关系Fig.6 Relationship between capillary inner diameter and oil droplet size

煤油液滴与煤泥颗粒的吸附本质上是能量交换的过程[16],在此过程中,煤油液滴本身具有的表面能发挥着至关重要的作用,根据吉布斯吸附公式将油滴直径与能量输入建立数学关系,由式(1)计算油滴的表面能:

G=πd2γ

(1)

式中,d为煤油滴直径,mm;γ为油水界面表面张力,在25±1 ℃下,其值γ=40 mN/m。

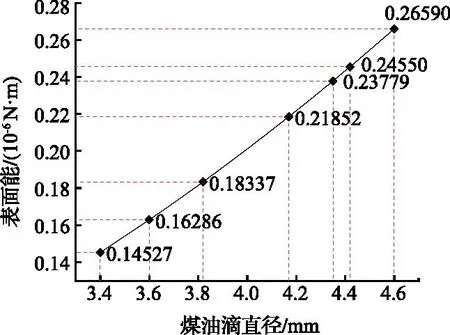

计算结果如图7所示。煤油滴的表面能随其直径线性增加,即油水表面张力不变时,随煤油滴直径的增加,表面能也增大,当煤油滴直径从3.4 mm增加到4.6 mm时,其表面能从1.45×10-6N·m增加到2.66×10-6N·m。

图7 不同尺寸油滴的表面能Fig.7 Surface energy of oil droplets with different sizes

浮选调浆过程中,煤油的用量决定了油滴的表面能[17],通过改变煤油用量控制总体添加煤油的能量,探究其对吸附效率的影响,分析数据见表3。由表3可知,能量输入与单个油滴表面能之间并不呈线性关系,当煤油用量逐渐增加时,总能量输入增大,但单个油滴尺寸逐渐减小。这是由于随着煤油量的增加,油水比逐渐增大,油-水界面张力逐渐减小,导致单个油滴的表面能逐渐减小,但随着油滴数量增多,其能量输入总体呈现增加趋势。

表3 煤油用量对能量输入的影响Table 3 Impact of kerosene usage on energy input

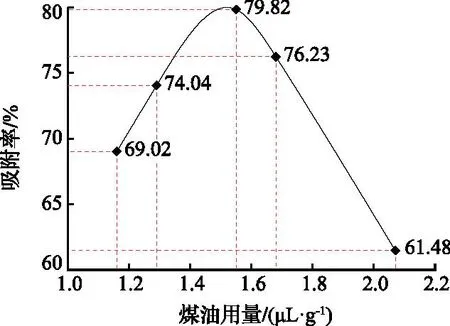

煤油量对煤油在煤泥颗粒表面吸附率的影响如图8所示。由图8可知,吸附率随煤油用量的增加先增大后减小,煤油量为1.55 μL/g时吸附率达到最大值,为79.82%,煤油量为2.07 μL/g时吸附率最小,为61.47%。该变化趋势的原因在于,随着煤油量的增加,煤颗粒表面的疏水能持续增加,使得煤油更容易吸附到颗粒表面,逐渐达到饱和状态。此时若持续增大煤油量,煤颗粒表面吸附的煤油吸附达到饱和状态,新的煤油液滴与煤颗粒碰撞吸附的概率逐渐降低,使得吸附率逐渐降低。

图8 煤油用量对吸附率的影响Fig.8 Adsorption rate versus kerosene dosage

2.2 捕收剂搅拌时间

在试验过程中,搅拌时间同样会改变煤油液滴所具有的能量[18,19],依据式(2)—(6)建立搅拌转速与能量输入的数学关系:

V1=nd2πR

(2)

F=1450VbV1

(3)

M=FR

(4)

W=Pt

(6)

式中,V1为叶轮搅拌的线速度,m/s;nd为叶轮的转速,r/min;R为叶轮半径,m;F为力,N;Vv为叶轮旋转一周的圆柱体积,m3;M为扭矩,N·m;P为功率,W;W为能量,J。

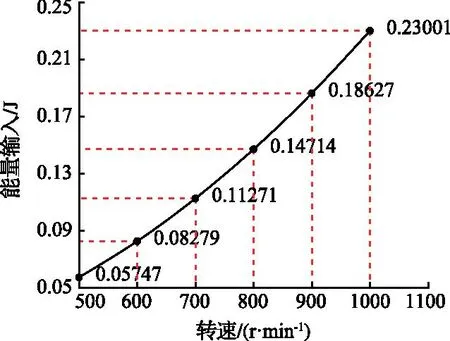

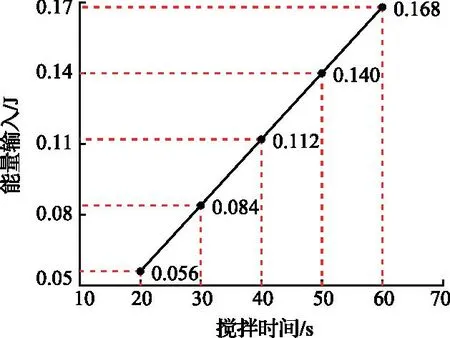

计算结果如图9所示。随着转速的增加,能量输入逐渐增大。当转速从500 r/min增加到1000 r/min时,输入能量从0.06 J增加到0.23 J。利用搅拌转速与能量输入的数学关系,构建搅拌时间与能量输入之间的数学关系,在相同的消耗功率下,延长其搅拌时间,增加浮选输入能量,其计算结果如图10所示,随着搅拌时间的增加,能量输入逐渐增加,当搅拌时间从20 s增加到60 s时,输入能量从0.06 J增加到0.17 J。

图9 不同叶轮转速对应的能量输入Fig.9 Energy inputversus impeller speed

图10 不同搅拌时间对应的能量输入Fig.10 Energy input versus stirring duration

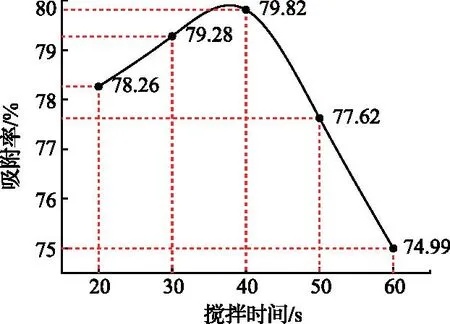

矿浆搅拌时间对煤油在煤泥颗粒表面吸附率的影响如图11所示。吸附率随搅拌时间的增加先增大后减小,最大值出现在搅拌时间为40 s时,为79.82%,而搅拌时间60 s时吸附率达到最小值,为74.99%。随着搅拌时间的增加,能量输入持续增多,煤油与煤泥颗粒碰撞概率不断增大,吸附逐渐趋于饱和,逐渐达到饱和状态。但煤油与颗粒之间的吸附作用属于物理吸附,作用力较小。随着能量不断输入,过多的能量会导致煤油在煤表面解吸,当吸附与解吸的动态平衡被打破,继续输入能量会使煤油脱附速率超过其吸附速率,吸附率逐渐减小。

图11 搅拌时间对吸附率的影响Fig.11 Adsorption rate versus stirring time

2.3 捕收剂动能

煤泥颗粒与油滴吸附的本质是由碰撞引起的能量传递与转化,因此二者的碰撞效率直接反映了颗粒与油滴之间的碰撞吸附效果,油滴尺寸和速度越大,碰撞效率越低。过高的油滴速度不利于煤油粘附到颗粒上。因此在浮选试验中,要通过叶轮转速改变油滴的大小和速度,找到合适的转速及搅拌时间。这一过程的本质即调控捕收剂油滴的动能,采用单位面积能量(Ep)来描述碰撞前油滴单位表面积所具有的能量:

式中,Etp为油滴碰撞前的总能量,J;up为油滴碰撞前的速度,m/s。

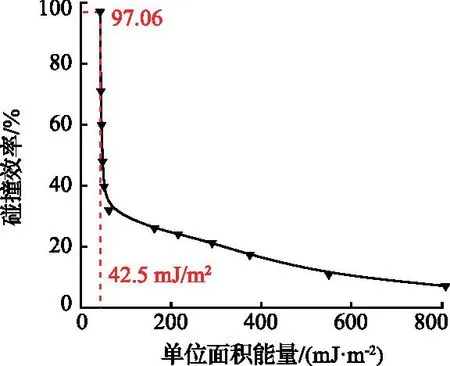

碰撞前油滴的单位面积能量与碰撞效率关系如图12所示。碰撞效率随单位面积能量的下降速度逐渐减缓,由于油滴单位面积具有的能量大于煤的表面自由能,因此油滴在与颗粒粘附之前需要耗散多余的能量,二者通过碰撞将能量传递到颗粒上和水中,这一过程会进一步增大颗粒的动能,使得油滴和颗粒的方向发生明显改变,从而降低油滴与颗粒之间的碰撞效率。

图12 单位面积能量与碰撞效率转化关系Fig.12 Conversion relationship between energy per unit area and collision efficiency

当碰撞效率达到最大值97.06%时,油滴的单位面积能量为42.5 mJ/m2,大于煤的表面自由能39.25 mJ/m2。因此叶轮转速在实际浮选过程中主要起到两方面的作用:一方面,将大油滴分散成小油滴,降低大油滴的单位表面能;另一方面,给微细油滴提速,促使其克服煤的表面能垒完成吸附,减少药剂损耗。

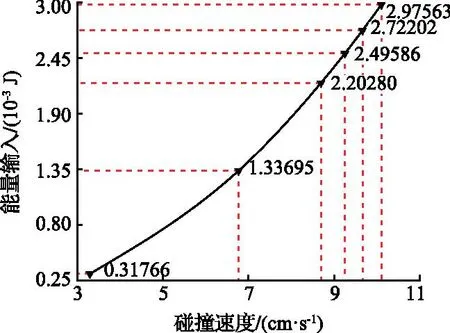

根据动能定理构建油滴碰撞速度与动能的数学关系,可由式(8)计算油滴的碰撞动能,其计算结果如图13所示。

图13 不同碰撞速度下油滴对应的输入能量Fig.13 Energy input of oil droplets versus collision velocity

式中,W为油滴输入的动能,J;M为油滴的质量,g;V为油滴的碰撞速度,m/s。

由图13可知,当油滴的碰撞速度从3.3 cm/s增加到10.1 cm/s时,输入动能从3.18×10-4J增加到2.98×10-3J。油滴的能量输入主要来自浮选机叶轮,因此进一步将能量输入转化为叶轮转速,其对煤油在煤泥颗粒表面吸附率的影响如图14所示。

图14 叶轮转速对吸附率的影响Fig.14 Adsorption rate versus impeller speed

由图14可知,当转速从500 r/min增大至700 r/min时,煤油的吸附率由78.11%增大至79.82%,这主要是由于随着转速增大,能量输入逐渐增大,浮选槽中的流体运动也逐渐加剧,颗粒和药剂的应变速率增加,形成的涡尺度逐渐变小,逐渐增大的颗粒和药剂分散度,提高了碰撞概率,从而提高了吸附率。当转速继续增大到1000 r/min,煤油的吸附率减小至74.84%,这主要是由于煤油吸附在颗粒表面主要是物理吸附,吸附力比较小,随着能量的逐渐增大,煤油在颗粒表面容易发生解粘附,导致吸附率逐渐降低。

3 结 论

1)捕收剂-煤泥吸附率随煤油用量的增多先增大后减小,煤油量为1.55 μL/g时吸附率达到最大值,为79.82%,煤油量为2.07 μL/g时吸附率最小,为61.47%。

2)随着搅拌时间的增加,能量输入持续增多,煤油与煤泥颗粒碰撞概率不断增大,吸附逐渐趋于饱和,捕收剂-煤泥吸附率先随搅拌时间的增加而增大,到达最大值后减小,最大吸附率为79.82%,对应搅拌时间为40 s。

3)捕收剂与煤油的吸附逐渐达到饱和状态,但煤油与颗粒之间的吸附作用属于物理吸附,作用力较小,随着能量不断输入,吸附与解吸的动态平衡被打破,继续输入的能量会导致已吸附的油滴发生脱附,从而导致吸附率逐渐减小。

4)随着转速的增大,能量输入逐渐增大,颗粒和药剂的分散度逐渐增大,碰撞概率随之增大,吸附率提高,当转速从500 r/min增大至700 r/min时,捕收剂-煤泥吸附率由78.11%增大至79.82%。