近距离煤层上部工作面煤柱破坏及氧化特性研究

付文刚,关洪峰,石 勇,杨佳龙

(1.朔州茂华白芦煤业有限公司,山西 朔州 036000;2.山东科技大学 安全与环境工程学院,山东 青岛 266590)

浅埋近距离煤层埋藏浅,且煤层间距近,由于埋藏浅易导致贯通地表的漏风通道的形成,在工作面负压通风的条件下持续对上部煤层采空区供氧,进而导致遗煤自然氧化;当下煤层回采至上煤层保护煤柱段,上层煤柱特殊的受力状态导致煤柱破碎失稳,破碎煤柱与氧气的接触面积增大,易发生二次氧化反应,导致其自燃,不仅影响煤炭开采效率,也影响着煤矿安全生产[1]。针对该问题,许多学者在浅埋煤层和近距离工作面开采方面做了大量丰富的研究。在实验研究方面,张荣刚等[2]利用程序升温实验系统研究了原煤、预氧化煤、浸水风干煤的低温氧化特性。袁梅等[3]利用自主研制的试验系统,分析加卸载条件下煤岩变形特性和渗透特征的演化规律。李延河等[4]通过MTS单轴力学加载实验,研究了煤岩组合体在不同强度下的单轴加载破坏特征。Ma[5]等发现,预氧化过程之后的煤样中分子结构内的—CH3含量增加。冯子军[6]利用研制的“伺服高温高压岩体三轴试验机”系统,分析了不同变形阶段中渗透率变化规律。潘荣锟等[7]为获取不同载荷条件层理裂隙煤体渗透演化规律,采用煤岩渗透-力学试验系统,在加载、卸载过程中对含层理原煤试件进行渗透实验研究。何萍等[8]利用氧化模拟实验和色谱分析,建立各类指标气体与煤温、煤阶、煤岩类型之间的数量关系。Chen等[9,10]使用热重分析法评估分析了包括褐煤、烟煤以及无烟煤等多种不同变质程度煤的燃烧特性;在理论分析方面,石必明等[11]基于岩石破碎损伤理论和有限元计算方法,认为保护层开采下被保护煤层垂直变形呈现“M”型分布。郭文兵等[12]应用突变理论建立了条带煤柱突变破坏失稳模型。姜福兴等[13]总结得出上保护层煤柱会诱发“高静应力为主,低动应力诱发”和“高动应力为主、低静应力诱发”两种冲击地压;龙军等[14]基于应力波表达式揭示了煤岩扰动影响与应力波速正相关;在数值模拟方面,蔡俊杰等[15]利用UDEC模拟分析了近距离下煤层首采工作面开采对软弱煤岩破坏变形特征的影响。刘贵等[16]利用FLAC3D数值模拟分析,结合不同开采条件下条带煤柱塑性区的宽度情况,得出采深、采高与塑性区宽度的关系公式。侯恩科等[17]应用RFPA软件模拟煤层开采,指出煤岩出现周期性破坏变形,采动区上放裂隙分布为两侧高中间低。

综上所述,目前针对浅埋近距离煤层下部工作面开采对上部采空区破碎煤柱氧化特性的影响研究较少,在基于前人研究的基础上,结合山西朔州地区白芦煤矿实际工程地质条件,运用数值模拟、实验研究等手段研究近距离煤层上部工作面煤柱的破坏及氧化特性,比较不同破碎程度煤柱与完好煤柱的自燃难易程度,分析不同破碎程度煤柱二次氧化的自燃危险性差异,为近距离煤层工作面开采过程中的矿井防灭火工作,提供一定的指导意义。

1 工程概况

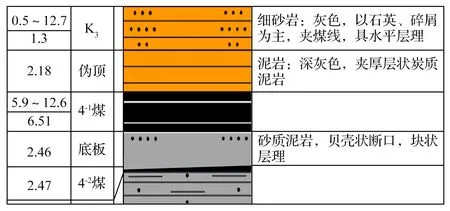

白芦煤矿位于山西省朔州市平鲁区,4-1煤层74201回采工作面走向长527 m,倾向长180 m,埋深220 m,采用综放式开采,平均采高6.51 m,4-1煤层为自燃煤层。4-1及4-2煤层之间综合地质情况如图1所示。

图1 4-1与4-2煤层综合地质情况Fig.1 Geological conditions of 4-1 and 4-2 coal seams

根据图1可知,4-1煤层下距4-2煤层平均2.46 m,属于近距离煤层开采,其上方4-1煤层74201工作面已回采完毕,后续对下部4-2煤层回采易产生应力叠加效应导致4-1煤层两侧煤柱破碎并二次氧化自燃。

2 上层煤柱破坏变形特征研究

2.1 白芦煤矿4-1、4-2煤层FLAC3D模型建立

以白芦煤矿74201工作面地质条件建立FLAC3D数值模型,模型尺寸长度687 m,宽度240 m,高度524.33 m,模拟埋深221.51 m,底部边界固定,侧压系数0.5。对工作面倾向左右预留30 m保护煤柱的塑性破坏进行研究,每次回采推进4 m。参照表1中的岩层力学参数及相关资料对煤层回采过程进行模拟。

表1 各岩层力学参数Table 1 Mechanical parameters of each rock stratum

2.2 上部煤层煤柱塑性破坏特征分析

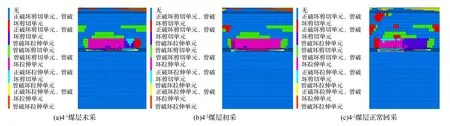

如图2所示,至4-1煤层回采末期,受74201工作面采动影响,74201工作面两侧煤柱发生了一定的变形;下部4-2煤回采初期,上部煤层煤柱内出现剪切破坏且破坏区逐渐增大;4-2煤层正常回采期间,4-1煤层开采工作面采后顶板与底板间距大幅度减小,底板受到拉应力向上方大幅度突出,煤柱整体破坏区域巨大,煤柱出现大范围剪切破坏区,煤柱连续性受到破坏。可将上部煤层煤柱破坏变形特征近似分为三个阶段:煤柱完整未受破坏;煤柱发生一定变形破损,但保持了煤柱的基本连续性;煤柱整体出现大范围剪切破坏,煤柱破碎。

图2 不同回采阶段煤柱塑性破坏特征Fig.2 Plastic failure characteristics of the coal pillar at different mining stages

3 不同应力加载条件下煤柱氧化实验

3.1 煤柱预裂实验设计

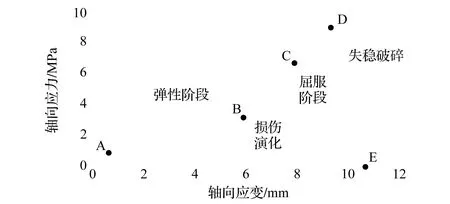

在白芦煤矿74201工作面刚暴露的煤壁采集新鲜煤样,现场用密封袋封装,送至实验室。使用HZ-300泥土岩石取芯机对其取煤柱,所取规格为半径50 mm,高100 mm的圆柱形煤柱,高径比保持2∶1。使用万能压力机进行单轴抗压试验,选用位移加载模式,加载速度为1 mm/min,观察并记录煤柱在加载过程中的位移和形态变化,得出煤柱承压的应力-应变曲线,如图3所示。

图3 煤柱应力-应变曲线Fig.3 Stress strain curve of the coal pillar

根据FLAC3D数值模拟塑性区域演化及煤柱应力-应变曲线数据对所取煤柱进行预裂处理,煤柱A不作其他处理,模拟工作面未开采,两侧未受采动应力影响的完好煤柱;煤柱B模拟4-1煤层工作面回采时煤柱受损产生裂隙;煤柱C模拟4-2煤层开采后,4-1煤层再次受压,煤柱此时形成断裂面并破碎。所预裂处理的煤柱如图4所示,煤柱B加载至屈服阶段,煤柱C加载至破碎失稳状态。

图4 煤柱预裂实验Fig.4 Coal pillar presplitting experiment

3.2 煤柱二次氧化程序升温实验设计

4-1煤层回采过程中,其两侧煤柱已小范围破坏,结合浅埋煤层地表裂隙漏风供氧条件,使煤柱已进行了一定程度的氧化,之后对4-2煤层回采过程中,使上部煤层完全破碎并由于漏风面临二次氧化的风险。将使用压力机预裂后的煤柱B和C,采用程序升温的方法,通入干空气进行预氧化处理,空气流速50 mL/min,温度达到50 ℃停止升温,并恒温3 h,模拟4-1煤层采空区内破损煤柱的自然氧化。

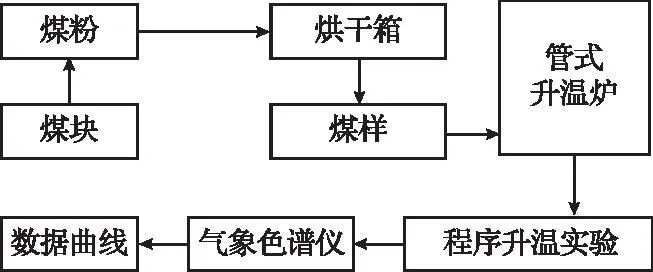

将完好煤柱A及预氧化处理后的煤柱B和C研磨至60~80目放入程序升温实验系统中进行升温,实验共三组(完好煤柱A、4-1煤层开采时碎裂煤柱B、4-2煤层开采时4-1煤层破碎煤柱C),单次煤粉用量50 g,起始温度30 ℃,结束温度260 ℃,升温速率1 ℃/min,通入干空气,通风速度100 mL/min,煤柱升温产生的气体每升高10 ℃收集一次,实验流程如图5所示。记录各指标气体浓度随温度的变化数据,并分析不同煤样的耗氧速率,计算公式如式(1):

图5 煤柱程序升温实验流程Fig.5 Process of programmed temperature rise of the coal pillar

3.3 结果与分析

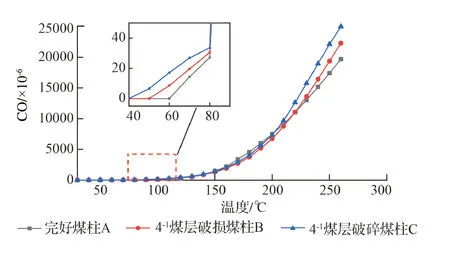

3.3.1 CO产生规律

不同破碎程度煤柱CO变化趋势如图6所示,CO出现表明煤已开始氧化,完好煤柱A的氧化临界温度最高,达到70 ℃左右开始进行缓慢氧化,煤柱B和C临界温度分别为60 ℃和50 ℃,随着煤柱的破碎程度增加,其稳定性降低,临界温度降低,CO气体生成较早。

图6 不同破碎程度煤柱CO变化趋势Fig.6 CO variation trend of the coal pillar with different crushing degrees

3.3.2 C2H4产生规律

同破碎程度煤柱C2H4变化趋势如图7所示,由图7可知,三组煤样C2H4气体产出规律同CO相似,C2H4的出现可作为自然发火加速氧化阶段的指标,随着煤柱破碎程度增加,其进入加速氧化阶段越早,C2H4气体释放量越高。

图7 不同破碎程度煤柱C2H4变化趋势Fig.7 C2H4 variation trend of the coal pillar with different crushing degrees

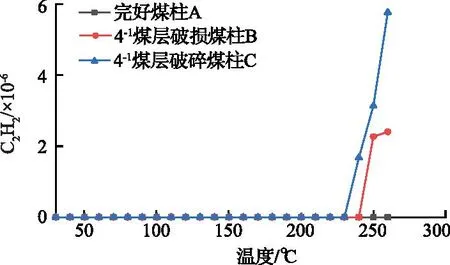

3.3.3 C2H2变化规律

不同破碎程度煤柱C2H2变化趋势如图8所示,完好煤柱A在整个氧化升温过程中都未检测到C2H2气体,煤柱B和C的C2H2气体临界温度分别为250 ℃、240 ℃。若在煤矿现场监测到C2H2气体,表明煤自燃已经发展到比较严重的程度,可能已进入燃烧阶段出现明火。

图8 不同破碎程度煤柱C2H2变化趋势Fig.8 C2H2 variation trend diagram of the coal pillar with different crushing degrees

3.3.4 耗氧速率分析

耗氧速率是一种能够表征煤的氧化性强弱的特征参数,在所处环境状况相同条件下煤的耗氧速率越大,其与氧气结合越易,就有较大可能发生自燃。如图9所示,煤样氧化升温过程中,破损及破碎煤柱二次氧化耗氧速率高于完好煤柱,这是因为煤初次氧化热解产生大量耗氧官能团和活性基团,加速二次氧化氧气消耗。由于煤柱破碎后导致煤质变得疏松,与氧气的接触面积增大,所以耗氧速率提高,与氧气结合能力更强。

图9 耗氧速率随温度变化曲线Fig.9 Curve of oxygen consumption rate with temperature

综上所述,随着上层煤柱破碎程度的增加,煤柱二次氧化产生的指标气体浓度有所上升,更早进入氧化阶段,耗氧速率加快,这是因为煤柱破碎后导致煤体原有的孔隙结构发生变化,中孔、大孔比例增加,比表面积增大,为煤表面的活性官能团与氧气接触反应提供了更多通道,加快并提前了煤的氧化反应进程,可见,已发生一定程度氧化的煤柱,随破碎程度的增加对煤的二次氧化进程具有一定的促进作用,结合白芦煤矿实际,在煤矿生产过程中应对上层煤柱进行防灭火治理,加强对采空区的气体检测工作,预防破碎煤柱自燃引发的火灾。

4 结 论

1)随近距离煤层下部工作面推进,上煤层煤柱破坏变形特征近似分为三个阶段:煤柱完整未受破坏;煤柱发生一定变形破损,但保持了煤柱的基本连续性;煤柱整体出现大范围剪切破坏,煤柱破碎。

2)4-1煤层破损及破碎煤柱二次氧化过程中产生CO、C2H4等自燃指标气体浓度均高于完好煤柱,其CO及C2H4气体临界温度点均提前了10~20 ℃,耗氧速率最高增大2573.1×10-11mol/(cm-3·s);完好煤柱达到260 ℃仍未检测到C2H2,4-1碎裂及4-1破碎煤柱分别在250 ℃和240 ℃检测到C2H2气体,证明其进入剧烈氧化阶段,可能出现明火。

3)煤柱破碎后,比表面积增大,中孔、大孔比例增加,与氧气的接触面积增大,提高反应速率,导致指标气体产生更早,产生量提高,耗氧速率增加。说明煤柱破碎过程对煤氧化具有一定促进作用。

4)浅埋近距离煤层采掘过程中,上部煤层煤柱更易发生自燃的主要原因在于,一是地表裂隙漏风供氧,上部煤柱提前氧化,二是下部煤层采动影响导致上层煤柱破碎,改变煤的微观结构,增大了煤与空气中氧的接触范围。矿井生产过程中,须加强对煤柱的防灭火治理,加强对上部采空区气体检测工作,预防上层破碎煤柱自燃引发火灾。