人体代谢耗氧模拟装置的改进设计

贺继艳,马基贤,王 帅,张 鹏,石亚慧,王秀锋

(天津航天机电设备研究所,天津 300456)

0 引言

环控生保系统[1]是空间飞行任务中为航天员提供生命活动必需物质条件的保障系统。为确保航天员的生存、安全、健康和高效工作,以及飞行过程中系统的可靠运行,载人飞行前必须对环控生保系统进行充分的地面试验验证。人体代谢耗氧模拟装置作为环控生保系统无人试验中人体呼吸代谢模拟的主要设备,其性能和运行效率对环控生保系统验证分析至关重要。

2013年,中国航天员科研训练中心研制并应用了我国第1套分子筛耗氧模拟装置[2]。该装置经环控生保系统集成性能试验的使用考核,出口氧浓度(体积分数)可达93%以上,基本不消耗密封舱内的其他气体成分[3],但装置的气密性不良、耗氧过程对舱压影响较大,需要进行改进。

本文在分析舱压下降及波动原因的基础上,针对空压机泄漏、管路密封不良问题,着眼于提高舱压稳定性和系统运行效率,从设备选型、工作流程、关键技术等方面进行设计改进。

1 问题分析

基于气体分子学直径的微小差别,氮分子在分子筛的微孔中有较快的扩散速度,氧分子扩散速度较慢,因此分子筛在平衡状态下优先吸附氮气。载人密封舱内空气成分以氮气和氧气为主,利用沸石分子筛对氮气的吸附容量在加压时增加、减压时减少的特性,形成加压吸附、减压解吸的循环过程,可实现空气中21%的氧气、78%的氮气及1%的其他气体分离[4]。人体代谢耗氧模拟装置利用分子筛气体分离的过程,把氧气从空气中分离出来并排出舱外,使舱内空气中的氧气按照人体消耗速率定量减少,并将氧分离后的其余气体仍返回舱内,以确保不影响舱内其他气体组分。

第1套分子筛耗氧模拟装置在使用过程中出现如下问题:在使用前需开机30 min以上才能达到以93%以上的纯度稳定耗氧,效率较低;使用过程中舱内压力会持续下降;在耗氧机抽气回气过程中舱压波动较大。其中耗氧效率较低的原因较明确,主要在于选用的分子筛制氧机产氧量偏高。本文着重对其余2个问题进行分析研究。

1.1 舱压下降问题分析

耗氧模拟装置采用的工业用分子筛制氧机原设计用途为以空气为原料生产氧气,过程中气体的泄漏量对成本和产氧量无特殊影响,因此气体分离行业对制氧机部组件的气密性没有相关规范要求。装置气密性不良是造成舱压下降的主要原因。制氧机组成部件较多,包括空压机、缓冲罐、分离塔、过滤器、出气缓冲罐以及大量手动和自动阀门等;各部组件的连接接头众多,各类接头约300多个。因此,一方面,器件的选型及连接方式对系统整体的漏率有很大影响;另一方面,第1套分子筛耗氧模拟装置所采用的无油空压机由于设计本身存在泄压孔,轴封处无法完全密封,随着轴封材料的磨损,空压机存在气体向空气中泄漏和空气向舱内泄漏的情况,且泄漏量无法估计[5]。

经调研分析,耗氧机各部组件中除空压机外,手动阀、电动阀、连接件等均可通过选型实现漏率小于 1×10-5Pa·m3/s。

1.2 舱压波动问题分析

耗氧模拟装置在制氧过程中采用变压吸附原理:空压机从舱内不断抽气,当空气缓冲罐达到一定压力之后,开始空气分离过程;约2 min后气体分离过程完成,排放一定量的氧气之后,剩余的气体回流到舱内。整个过程使测试舱内气压呈现吸气时舱压下降、回气时舱压上升的波动情况。

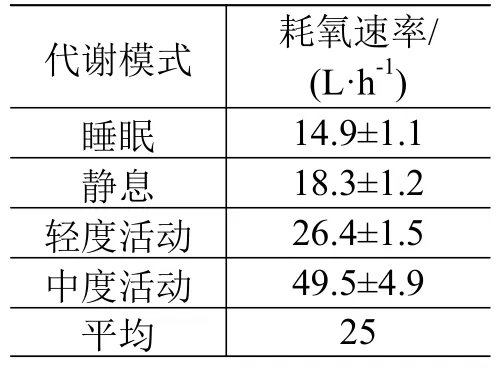

第1套模拟耗氧机选用产氧量1 m3/h的耗氧机,选型偏大,相应的抽气、回气量较大,造成舱压波动较大。分子筛耗氧机工作需满足的空/氧比为12~14,抽气速率 300 L/min,气体分离周期为 2 min。按照表1[6]中数据计算,3人中度活动所需的最大耗氧量为 2.72 L/min。测试舱容积为 100 m3,以空/氧比为12计算,压缩机间歇工作,总的抽气量为12 000 L/h,总的工作时间为 40 min,回气过程可近似为连续。每小时总的抽气量减去排掉的耗氧量163.2 L(60×2.72 L/min),剩余约 11 837 L 气体要在 60 min 中内回到舱内,排气速率为 197 L/min。稳定工作后,耗氧过程会在空压机吸气时造成舱内压力每分钟下降3‰-1.97‰=1.03‰,回气时舱内压力最大每分钟上升1.97‰,舱压波动较大。

表1 人体呼吸耗氧速率Table 1 Human respiratory oxygen consumption parameters

2 改进设计方案

针对第1套耗氧模拟装置存在的问题,对分子筛耗氧机进行改进设计,主要包括:耗氧机空气压缩系统选用智驱压缩机融合线性电机的无油全密闭压缩机,解决了空压机泄漏问题;系统管路中的电磁阀全部选用全封闭无内外泄漏电磁阀,提高了内部管路的密封性;为保证耗氧模拟系统的稳定运行和地面长时间试验的完成,设计3路独立耗氧系统,互不干涉、互为冗余,每路均采用快速耗氧流程与缓冲罐+消声器相结合的技术,旨在满足6人地面试验所需耗氧量的同时提高耗氧效率,降低耗氧过程对舱压的影响。具体改进方案如下:

2.1 耗氧机整体方案

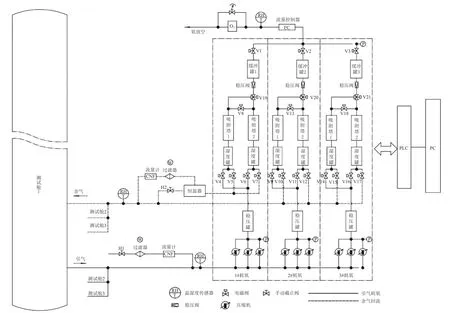

耗氧系统主要由箱体、温度传感器、过滤器、无油变频压缩机、恒温水槽、变压吸附塔、水汽回流系统、缓冲罐、稳压罐、流量控制器、气体分析仪、PLC及PC机等组成(参见图1)。该系统与测试舱采用法兰盘连接,管路与法兰连接采用气路快插接头,气密性指标为 1×10-9Pa·m3/s。系统管路及配件选型严格控制,保证耗氧过程不对舱内空气造成污染。

图1 耗氧系统组成Fig.1 Principle of the O2 consumption device

2.2 系统工作流程

以3路耗氧系统中的第1路(参见图1)为例说明耗氧系统的工作流程[7]如下:舱内空气经过无油变频压缩机压缩后,进入恒温除湿系统的相应气路,降温以保证进入吸附塔的气体中不含蒸汽且温度适合。电磁阀V4、V6是吸附塔1、2的进气阀,V5、V7是吸附塔1、2的排气阀。V4和V7构成一个回路,V5和V6构成一个回路,V8为吸附塔1、2之间的均压电磁阀。当V4、V6、V8开通且V5、V6关断时,空气进入吸附塔1内进行吸附,去除氮气后产生的氧气一部分通过单向阀D4进入缓冲罐,另一部分通过V8进入吸附塔2内对分子筛进行解吸反吹,余气回流。当 V5、V6、V8开通且 V4、V7关断时,空气进入吸附塔2内进行吸附并对吸附塔1内的分子筛进行解吸反吹,余气回流。V8的作用是保证吸附和解吸反吹两塔之间的均压,回收一部分氧气和机械能,保证氧气浓度;V8的关断与V5、V7的开通连锁。排氧口通过稳压阀和流量控制器实现定量排氧,并使用气体分析仪对排出的氧气浓度进行实时监测。耗氧过程由西门子PLC进行控制,研华工控机结合力控软件实现过程监测和记录。

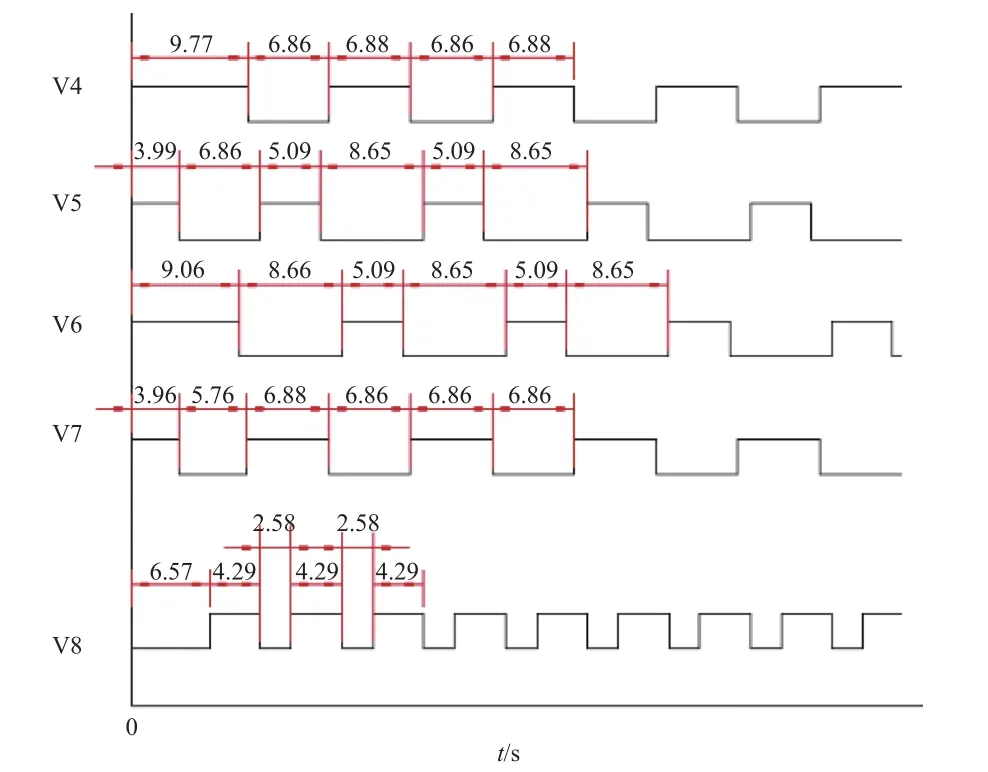

耗氧机控制时序见图2:进气电磁阀V4、V6的通/断状态正好相反,且通/断时间均为 6.86 s;排气电磁阀V5、V7的开通时间比进气电磁阀的要短,为5.09 s,即与相应的进气阀相比,排气阀晚开通、早关断。均压电磁阀V8的动作周期约等于吸附塔1的吸附时间(6.87 s),且与排气阀V5、V7的通断状态相反。

图2 耗氧机控制时序Fig.2 The control timing of the O2 consumption device

2.3 改进设计内容

本耗氧系统在对原有空气压缩、气体分离耗氧和余气回流进行改进设计的基础上,新增了恒温除湿系统。

1)空气压缩系统

为确保整体系统气密性,空气压缩系统选用无油全密闭变频压缩机,但单台全密闭压缩机的功率无法满足分子筛耗氧所需的空/氧比,因此由3台空压机(M1~M3)并联工作。这种压缩机采用智驱压缩机融合线性电机与无油自润滑相结合的技术,具有结构简单、调节流量稳定、能效高、超静音、启动超快、可靠性高等特点。

无油全密闭变频压缩机主要应用于制冷行业,其密封性能所要求的允许泄漏率是1.6×106Pa压力下氟利昂的年泄漏量为1 g,满足耗氧模拟装置的漏率指标要求;其运行方式为无油干式运行,满足分子筛耗氧模拟装置对压缩机的要求;采用直线伺服电机驱动,能够精确控制压缩机活塞的运动频率和行程,从而精确调节系统的流量,为耗氧模拟装置精确控制气体压缩量和稳定舱内压力提供了必要技术保证。

2)恒温除湿系统

经过压缩机后,引气温度升高,会使吸附等温线斜率减小,降低吸附剂的饱和吸附量,最终影响产生氧气的浓度。为确保分子筛发挥更好的耗氧效果,设计了恒温除湿系统(参见图3),降低进入吸附塔的引气温度并去除蒸汽。

图3 恒温除湿系统Fig.3 The constant temperature dehumidification system

3)气体分离耗氧系统

耗氧系统含3路独立管路,每一路均为3台无油变频压缩机同时工作,采用变频调节与缓冲罐+消声器相组合,保证耗氧后的气体压力满足返回测试舱内气体的压力要求。

由图1可见,3路吸附塔气路中:V4、V5、V6、V7为一组阀组,V9、V10、V11、V12为一组阀组,V14、V15、V16、V17为一组阀组。系统通过各电磁阀的通断配合,进行吸附塔之间的吸附/解吸,完成氮氧分离。稳压阀1~3用来稳定3路耗氧管路间压力均衡。稳压阀4和稳压罐1相组合,稳定管路系统压力,保证流量控制器的精确调节和流量测量。

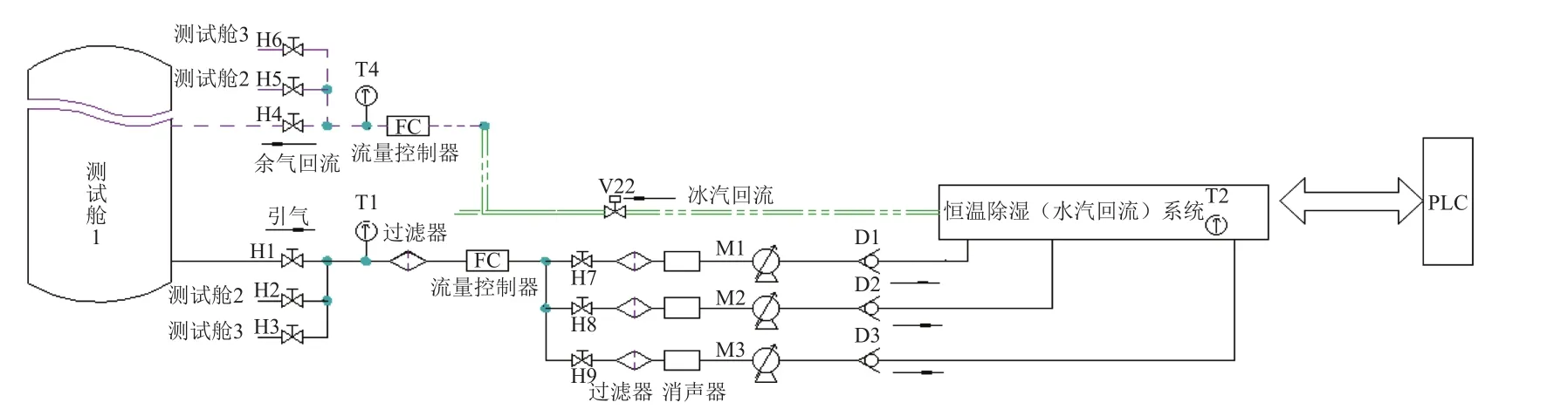

4)水汽回流系统

水汽回流系统为全封闭系统(参见图4),利用恒温除湿系统,保证回流管道气体的温度和压力不影响测试舱内的空气工况;同时,通过超声波雾化系统使湿气顺着余气气流返回测试舱内。

图4 水汽回流系统设计Fig.4 Water vapor design

3 测试结果

设备研制完成后,对设备整体的气密性进行了保压试验,同时,对耗氧浓度,排氧口CO2含量、微量气体含量,抽气口和回气口温湿度进行了测试,对影响舱压波动的抽气量、回气量进行监测。

采用保压方式[8],外接气泵对系统充空气至压力为0.28 MPa,断开气泵并对抽气口、排氧口和回气口进行封堵;待稳定后系统内部初始压力268.56 kPa、温度 15.31 ℃,系统有效容积约 25 L(最大容积约 45 L);保压 24 h后,系统内部压力 241.95 kPa、温度 14.80 ℃;压降 26.61 kPa、温差-0.51 ℃,考虑气体状态方程的最终压降为25.896 kPa,泄漏率计算结果为 1.5×10-2Pa·m3/s,满足任务书对整机气密性的要求。

在开机约5 min后,出口氧浓度趋于稳定,且高于93%;在关舱门试验时,由于舱内的氩气浓度逐渐降低,氧浓度随着试验时间的延长会逐步升高到96.8%左右。

排氧口CO2含量测试结果为0;醇、苯、氨、醛等微量气体浓度无数量级变化。

抽气口和回气口温湿度测试记录表明,在12 h内,温度变化不超过1 ℃,湿度变化不超过6个百分点,这个影响程度对于环控生保系统验证试验而言可以忽略。

该耗氧系统含3套独立冗余管路,每路耗氧量0~3 L/min,经实测空/氧比约为 14;该套设备空压机连续工作,抽气量为42 L/min;根据耗氧时序图可知每组2台分子筛交替进行抽排气,回气过程可近似为连续。按照表1中3人中度活动所需的最大耗氧量计算,耗氧量为2.72 L/min。为保证耗氧量,开启2套耗氧系统,抽气量为84 L/min,回气量为81.28 L/min。试验舱容积 100 m3,稳定工作后抽气、回气均为连续工作,整个耗氧过程对舱压波动的影响约为每分钟 2.72 L/100 m3=0.027‰。

4 结束语

经整舱模拟测试验证,改进后的人体代谢模拟耗氧装置的耗氧浓度建立时间由原来的30 min缩短到 5 min,系统整体漏率≤2×10-2Pa·m3/s,舱压波动约为0.027‰,满足任务要求。该改进后装置已成功应用于环控生保系统地面试验中且运行稳定,提高了系统的试验模拟精度,为环控生保系统验证提供了可靠的保障。

值得一提的是,由于氧气(0.346)和氩气(0.34)的分子直径相近,分子筛耗氧分离的过程中难以将二者完全分离,故在人体代谢耗氧模拟的过程中,会导致舱内氩气含量降低。进一步研究中可针对氧气和氩气的分离进行研究,以期提高耗氧纯度。