基于热应力有限元的天然气深冷装置关键设备风险分析

白伟 任璐 郝羿

(1.新疆油田公司采气一厂,新疆 克拉玛依 834000;2.新疆油田公司监督中心,新疆 克拉玛依 834000;3.新疆油田公司重油开发公司,新疆 克拉玛依 834000)

0 引言

压力容器的疲劳破坏已成为石油化工领域最常见的失效形式,易导致有毒有害介质的泄漏,造成环境污染和人员伤亡事故。而在装置破坏事故中,温度是其中重要的影响因素。

目前,对于温度应力工作载荷下的压力容器疲劳失效已有颇多研究。例如:K.Hashimoto 利用有限元软件对三种反应器封头进行了稳态热应力分析,结果表明峰值拉应力主要分布在喷嘴的焊接区附近[1]。V.Chaudhry 利用数值模型对反应堆压力容器稳态下(反应堆启动、关闭等)热应力进行了完整评估,结果表明,壁面应力最大的位置处于覆壳和容器交界面[2]。D.Ferreño 对反应堆压力容器热应力过程进行了数值模拟,得到了热冲击作用下加载速率对应的动态参考温度T0,dyn,并与准静态参考温度T0,sta进行了比较[3]。A.Kandil 分析了稳态压力和温度共同作用下圆柱形压力容器的应力分布,得到了不同工况下平均应力与应力幅值之间的关系[4]。

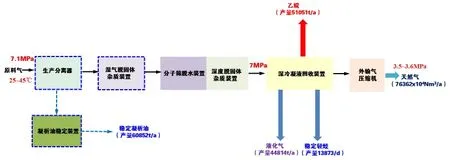

图1 天然气深冷处理工艺简图

但目前对天然气深冷装置关键设备长期处于高、低温及温度交变载荷下耦合效应研究较少。对此,本文基于瞬态热力学研究机理,以某采气厂天然气深冷关键设备为例,系统分析了分子筛吸附塔、脱甲烷塔、脱乙烷塔等天然气深冷关键设备在温度载荷下的热-力耦合场,以揭示瞬时热应力分布规律,希望能够为压力容器结构设计及强度分析提供理论参考和技术支持。

1 基本情况

为充分回收天然气中的C2、C3+等烃类组分,提高气田综合开发效益,某采气厂新建天然气深冷装置2 座,采用部分干气循环工艺回收乙烷、液化气、稳定轻烃。

为满足产品需求、充分节能,相关深冷工艺设计有较多换热网络,高温、低温及温度交变工况多。在复杂的温度载荷下,装置易发生应力破坏,导致管线、容器膨胀、变形,基础偏移、结构破坏、脱焊等,影响生产安全。

该厂天然气深冷处理主要分为低压气、中压气增压、分子筛脱水、深冷凝液回收、外输增压4 个单元,装置在横向、纵向布局上充分利用空间,采用模块化多层结构设计,包含各种塔、换热器、过滤器、分离器、压缩机、储罐类型,关键设备为分子筛吸附塔、脱甲烷塔、脱乙烷塔、多股流换热器、球罐、子母罐等,以及容易产生应力破坏的橇装管线、管道支撑等部位。

2 技术方法

针对该深冷装置不同结构特点,本研究采用有限元法分析深冷装置应力薄弱点,主要分析步骤如下:

1)模型建立:根据该深冷装置关键设备结构特点,采用ANSYS 有限元模拟软件建立全尺寸数值计算模型,对温度载荷下深冷装置关键设备安全风险进行分析评估,同时为减少模型计算量,采用1/2 对称模型进行计算。

2)划分网格:为了仿真计算有较好的稳定性与易收敛性,将仿真模型分为不同区域的非结构网格,在模型过渡、转角与焊接焊缝等位置增加网格数量,相邻单元尺寸为装置壁厚的1/5,对过渡区域的网格进行了粗糙化处理。

3)设置边界条件:模型载荷边界条件采用与现场真实工况一致,温度和压力均采用现场实际条件;深冷装置因保温材料的存在,外表面均设为绝热边界条件,热流密度接近于零;对材料的弹性模量、热传导率及热膨胀系数等参数均采取随时间变化量;同时设置固定约束以限制设备位移,其他位置为自由约束,模型对称面为对称约束。

4)计算求解:为解决热-力耦合问题,应力分析采用瞬态计算模块。

5)结果分析:后处理模块展示模型计算结果,使结果更好的可视化展示。

3 分析结果

3.1 分子筛吸附塔

吸附塔材料为Q345R(屈服强度≥345 MPa,热膨胀系数1.22×10-5),塔体操作温度为40 ℃~290 ℃,设计温度为320 ℃。操作压力为7.1 ~7.2 MPa,设计压力为7.8 MPa;考虑环境最高温度43.1 ℃、最低温度-42.8 ℃极端环境温度的影响,塔体外表面设为绝热壁面条件(模拟现场保温层条件)。

1)常温10 ℃环境计算结果:温度交变工况下的最大应力集中在塔体进出口接管位置,最大等效应力达212.7 6 MPa,最大应力变化幅度达到塔体屈服强度61.7%,塔体底部焊缝位置存在较大的残余应力集中,最大应力为199 MPa,环焊缝处最大应力变化幅度达到塔体的屈服强度57.7%。

2)极端环境温度(Tmin=-42.8℃、Tmax=43.1 ℃)计算结果:吸附塔底端进出口处均存在残余应力集中,极端环境温度-42.8 ℃和43.1 ℃下最大残余应力分别达到197.5 MPa 和218.91 MPa,塔体最大应力变化幅度达到塔体屈服强度的57.2%和63.5%。吸附塔塔体中间部位应力水平较低,小于100 MPa,小于塔体材料的屈服强度。

3.2 脱甲烷塔

脱甲烷塔主要材质为S30408(屈服强度≥205 MPa,热膨胀系数1.52×10-5),塔体操作温度为-110 ℃~40 ℃,设计温度为-120 ℃~60 ℃。操作压力为2.0 ~2.5 MPa,设计压力为3 MPa;考虑环境最高温度43.1 ℃、最低温度-42.8 ℃的极端环境温度影响,塔体外表面设为绝热壁面条件(模拟现场保温层条件)。

1)常温10 ℃环境计算结果: 在常温环境下,温度交变引起的脱甲烷塔塔体最大等效应力同样处于塔体出、入口接管位置。底部进出口位置,最大应力达133.3 MPa,塔体最大应力变化幅度达到塔体的屈服强度65.0%,此位置残余应力集中影响塔体接管位置应力分布。塔身其他位置应力较小,分布较为均匀。由于塔体开孔边缘应力集中的影响,导致塔体变径位置处焊缝存在较大的残余应力集中,最大应力为112.7 MPa,最大应力变化幅度达到塔体屈服强度55.0%。

2)极端环境温度(Tmin=-42.8 ℃、Tmax=43.1 ℃)计算结果:极端环境温度下,与吸附塔应力分布类似,在脱甲烷塔的介质进出口处存在较大的应力集中,最大残余应力分别达到110.05 MPa 和141.21 MPa,塔体最大应力变化幅度达到塔体屈服强度的53.7%和68.7%。

3.3 多股流换热器

本研究采用有限元模拟方法,建立了多股流换热器计算模型,对多股流换热器过程中温度交变引起的安全风险进行评定分析。模型边界条件采用与现场真实工况一致:铝制板翅式换热器材料为3 003/5 083(屈服强度≥85),冷箱外壳及安全阀材质为Q235,其他参数如表1 所示。

表1 多股流换热器运行参数

图2 多股流换热器示意图

考虑板翅式热交换器尺寸及现场工况,本研究分析了多股流换热器的应力分布:换热器的最大应力分布于冷箱底部温度交换频繁及温度范围大的位置,最大为72.1 MPa,达屈服强度的84.8%。

3.4 脱乙烷塔

脱乙烷塔材料为Q345R,塔体操作温度为-13℃~98 ℃,设计温度-20 ℃~120 ℃。操作压力为1.8 ~2.6 MPa,设计压力为3 MPa;考虑环境最高温度43.1 ℃、最低温度-42.8 ℃极端环境温度的影响,塔体外表面设为绝热壁面条件(模拟现场保温层条件)。

计算分析结果显示,在脱乙烷塔介质进出口处(开孔接管位置)存在较大的应力分布,最大等效应力达到227.76 MPa,塔体最大应力变化幅度达到塔体屈服强度的70.1%。考虑极端工况环境下塔体的热应力分布得出:塔体开孔处均存在较大的应力集中,塔体最大应力变化幅度达到塔体屈服强度的73.2%。

3.5 子母罐

本研究借助ANSYS 软件对子母罐作温度场数值模拟。模拟结果显示:罐体最大位移位置处于罐顶开孔位置,支座位置最小;罐体内壁温度分布均匀且温度较大,沿壁厚方向温度减小,外壁由于保温材料的存在温度基本不变;罐体顶部开孔位置应力最大,达到113.87 MPa,最大应力变化幅度达到塔体屈服强度的33.0%。

3.6 球形储罐

本研究根据相关标准建立了数值计算模型。计算结果显示:

1)在环境温度10 ℃条件下,沿着厚度方向,球形储罐的温度逐渐减小,内壁温度最大,外壁温度最小;储罐壁及支撑架出现不均匀的应力分布,其中,球形储罐外壁与支撑架连接位置存在较大的应力分布,最大残余应力达到208.42 MPa,塔体最大应力变化幅度达到塔体屈服强度的60.4%。

2)在极限环境温度条件下,沿着厚度方向,球形储罐的温度逐渐减小,内壁温度最大,外壁温度最小;极端工况环境下,储罐壁及支撑架出现不均匀的应力分布,其中,球形储罐外壁与支撑架连接位置存在较大的应力分布,最大残余应力达到247.7 MPa和224.13 MPa,最大应力变化幅度达到塔体屈服强度的71.8%。

3.7 管道与管托

本研究建立了“一”型和“U”型两种不同形式的全尺寸管托计算模型,模拟过程中模型边界条件采用与现场真实工况一致:深冷管道的材料主要是20G(屈服强度≥245 MPa,热膨胀系数1.12×10-5)和06Cr19Ni10 (屈服强度≥205 MPa,热膨胀系数1.52×10-5)高合金钢,而管托和支座的材料为碳钢(屈服强度≥205 MPa,热膨胀系数1.19×10-5)和Q235B(屈服强度≥235 MPa,热膨胀系数1.22×10-5),管道运行温度为40 ℃~290 ℃。接触部位受挤压或拉伸引起装置的变形,从而导致管托和支座失去承载能力。

热应力计算结果显示:管道管托最大位移为管道与管托连接部位,最大位移为0.098 mm 和0.015 mm;最大残余应力位于管道管托接触部位;同时本研究特别取管道管托衔接处为研究对象,得出:“一”型管托的最大热应力为43 MPa,“U” 型管托的最大热应力为20 MPa,应力变化幅度达屈服强度21%和9.8%,因此推荐实际现场多使用“U”型管托。

3.8 橇装管线

本研究采用ANSYS 模拟软件对天然气橇装管线进行数值模拟,分析温度对其产生的影响。

模拟结果显示:橇装管线在根部固定支撑处应力最大,在管线拐弯处也存在较大的应力分布,应力约为150 MPa,约占屈服强度的48.4%。此外,在极限环境温度43.1 ℃和-42.8 ℃下,橇装管线的应力分布存在相似的变化趋势,最大应力集中也存在于管线根部支撑位置,弯角处应力变化稍大,因此,现场需重点关注橇装管线弯角与根部管线。

4 结论

1)通过对深冷装置关键设备及部位温度载荷进行分析,可以得出:对于不同材料,由于材料的热膨胀系数不同,导致设备的应力应变不同。深冷装置关键设备的平均等效应力随着温度变化成正比例关系,随着温度增大,应力和应变均成比例增大;温度减小,应力和应变成比例减小。交变工况下材料应力变化幅度比较大,易导致疲劳失效。

2)该厂深冷装置在复杂温度载荷下的风险隐患点主要分布在:塔器进出口接管开孔和塔底焊缝位置;换热器接管开孔位置;储罐顶部开孔位置、储罐外壁与支撑架连接位置;橇装管线弯头法兰处以及表面裂纹处;管道与管托接触位置以及支座接触位置,所得结论能够为深冷装置在复杂温度工况下的强度设计、寿命预测及维护提供依据。

3)上述位置均易出现设备疲劳失效,责任单位应加大巡检和检维修力度,在现场需重点监视和关注吸附塔塔体进出口接管位置及其临近焊缝位置的状态,必要时可安装应变监测装置或光纤监测装置进行监测,以保证现场装置服役安全。