烧结温度对Fe-2Ni合金材质转轴的性能影响

周萌萌

合肥联宝信息技术有限公司,安徽 合肥 230009

0 引言

笔记本电脑的行业趋势逐渐趋向于设计轻薄、造型多变,与之配套的MIM转轴产品趋向于复杂化、精密化和较高的力学性能,同时需要满足功能上的多种传动需求。转轴作为笔记本电脑典型的活动部件,设计不仅要保证稳固可靠,还要有一定的灵活性,以方便用户使用。金属注射成形(metal injection molding,MIM)是一种融合注塑成形工艺学、粉末冶金工艺学、高分子化学和金属材料学等多学科交叉的新型粉末冶金近净成形技术[1],对于生产几何形状复杂、要求较高的精密产品具有很大优势[2]。目前,该技术已广泛应用于电子产品、钟表制造、齿轮制造以及航空航天等多个领域,被赞誉为“21世纪最热门的零部件成形技术”[1]。

笔记本电脑转轴高性能和复杂性等特点,使其对原料粉末的性能要求也更高[3]。Fe-2Ni合金韧性和强度较优,成本低,在笔记本电脑制造行业中常用于制造转轴,但常规的机加工工艺不易实现,故本研究采用MIM工艺制造笔记本电脑转轴系列零件非常有意义。烧结是MIM中最重要的一步,合金粉末在这个过程中经历粘结、扩散、融合和再结晶,使粉末由物理啮合转变为晶体融合。在制造业中,为了效益最大化,通常会通过研究烧结温度来提高产品的机械性能。乔斌 等[4]分析烧结过程中的温度和时间对烧结密度和力学性能的影响,得出最佳烧结温度为1 225 ℃。李辉隆 等[5]研究了不同温度下烧结后的产品性能,表明温度和保温时间对力学性能有显著提升。以上研究均未深入阐述不同烧结温度对Fe-2Ni材质转轴制品的微观组织及力学性能影响,限制了MIM工艺在转轴上的应用。

综上所述,本研究采用Fe-2Ni合金作为原料,研究了烧结温度对Fe-2Ni合金微观结构及力学性能的影响,为MIM工艺在笔记本电脑转轴的产业化提供理论和技术支持[1]。

1 试验方法

1.1 试验原材料

试验原料选取Fe-2Ni合金粉末,呈球形颗粒状,填振实密度为4.30 g/cm3,合金粉末化学组成质量分数分别为2.03%Ni、97.15%Fe、0.32%C和0.5%其他元素。

MIM技术的黏结剂有水基体系、热固性聚合物及热塑性聚合物等[6]。在热塑性聚合物中,聚甲醛(POM)扩散速率及脱除效率较高[7],且添加一定量的高密度聚乙烯(HDPE)后,可维持脱脂坯的形状[8]。本研究采用组成质量分数分别为89%POM、6%HDPE和5%SA的黏结剂。

1.2 试验方案

试验以Fe-2Ni合金粉末为原料,粉末装载量为60%,经注射温度195 ℃、注射压力50 MPa,以注射速度45 mm/s形成注射坯,经脱脂120 ℃,保温300 min脱脂和烧结工艺形成Fe-2Ni合金试样,其中烧结环境为Ar和N2,烧结温度选择参考Fe-Ni合金相图的固相线的80%左右,分别为1 220、1 230、12 240和1 250 ℃,制得合金试样,测试其力学性能并分析组织结构[1,9]。

1.3 Fe-2Ni合金测试与评价方法

排水法测量试样的密度。试样硬度选用200HVS-5型号维氏硬度计,测量5个点取平均值。材料的拉伸性能选用SANS CMT-5205型万能材料试验机,结果取5个试样的平均值。伸长率是评价试样韧性质量的重要参考,试样拉伸前后的长度采用卡尺测量。 试样打磨抛光后,选用4%的硝酸酒精腐蚀试样,使用Zeiss Axio vert.A1金相显微镜观察试样的孔隙和显微组织[1]。

2 试验结果与分析

2.1 不同烧结温度下Fe-2Ni合金的致密化

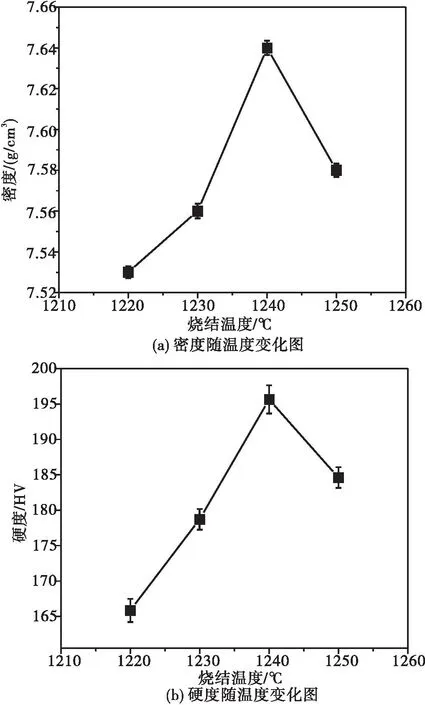

合金密度和硬度如图1所示,当温度为1 220 ℃时,密度和硬度较低,这是因为温度过低导致原子扩散能量弱,烧结过程中没有出现液相,材料之间未形成联结统一的整体,孔隙较多。当温度逐渐升高,原子扩散能力增强,烧结出现液相,材料之间融合更加充分,收缩率和密度随之增大。当温度达到1 240 ℃时,烧结最充分,孔隙数量最少,且分布均匀,此时密度达7.63 g/cm3,硬度最高达196.52 HV。当温度达到1 250 ℃时,烧结温度过高导致晶体异常变大,使晶体之间间隙增多,同时石墨等杂质也会受热反应挥发,使得孔隙增多[10],密度和硬度反而下降。由此可知,本研究试样的最佳烧结温度为1 240 ℃。

图1 Fe-2Ni合金的密度和硬度图

2.2 不同烧结温度下Fe-2Ni合金的微观组织

参考Fe-Ni合金相图[11]可以得到如下发现。

当烧结温度为1 220 ℃时,能量不足以使所有的铁素体全能转化成奥氏体,导致这些铁素体晶体逐渐长大形成较大晶体保留到室温,而奥氏体组织在降温到室温后转变为珠光体,故得到了大量白色铁素体和片层相间的珠光体,导致该温度下Fe-2Ni合金的力学性能较差。

当烧结温度升高,即能量提升,铁素体转变形成的奥氏体数量增多,则初始铁素体数量相对减少,同步冷却后的组织中铁素体含量相对减少,转化形成的奥氏体保留到室温形成的珠光体则相对增多。珠光体比铁素体的力学性能更为优异[12-13]。继续升高温度,初始的铁素体在能量饱和的条件下,最大程度的转化为奥氏体组织,最终得到微观组织主要为少量铁素体和片层间隙均匀相间的珠光体。

当烧结温度达1 250 ℃时,与1 240 ℃时相比合金的组织基本相同,但可观察到异常长大的晶粒和增多的孔隙。这是由于烧结温度过高导致奥氏体晶体产生异常长大,保留到室温后形成较大的珠光体,同时也会导致石墨等杂质受热反应挥发生成大量孔隙[14]。故由此可得,随着烧结温度的升高,铁素体能最大程度转化为性能更优异的奥氏体,降温后奥氏体基本形成了珠光体,铁素体比例则相对降低。

2.3 不同烧结温度下Fe-2Ni合金的力学性能

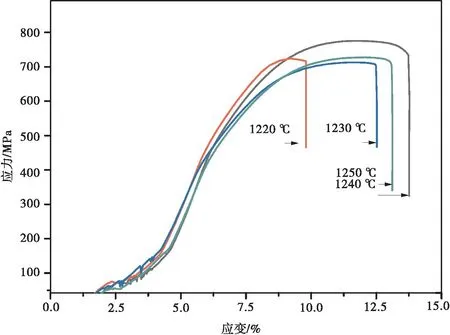

图2为试样在不同烧结温度下的应力-应变曲线。

图2 1 220~1 250 ℃温度下Fe-2Ni合金的拉伸应力-应变曲线

从图中可分析得出,试样表现为韧性断裂,且伸长率与温度成正比,这说明温度的升高能增强合金的韧性。但未完全烧结会残留一些孔隙,孔隙的存在成为应力集中、裂纹形成的诱因,不利于合金强度和韧性的提高[1,15]。随着温度升高试样逐步充分烧结形成液相,填满了内在的孔隙,提高了材料的致密化,合金的各项性能有了显著提高[16]。当温度升高至1 240 ℃时,孔隙数量减少和形状变化使合金具有较高的强度与韧性[1]。当烧结温度达1 250 ℃时,过高温度导致石墨等杂质受热反应挥发生成大量孔隙[14],降低了试样的强度和韧性。因此,最佳的烧结温度为1 240 ℃。

3 结论

1)随着烧结温度的升高,原子扩散能力增强,试样的密度和硬度也随之不断增大,在温度1 240 ℃下到达峰值,分别为7.63 g/cm3和196.52 HV。当温度达到1 250 ℃时,过高的烧结温度导致晶体异常变大,同时石墨等杂质受热反应挥发,使得孔隙增多,故收缩率和密度却反而下降。由此可知,本研究试样的最佳烧结温度为1 240 ℃。

2)当温度由1 220 ℃升高至1 240 ℃时,合金中铁素体转化成珠光体的含量增多,合金的抗拉强度不断增大,当温度至1 240 ℃时,抗拉强度达到峰值为732.46 MPa。继续升高温度,奥氏体晶体会产生异常长大,保留到室温后形成较大的珠光体,力学性能降低。

3)根据试样的应力-应变曲线可得出不同烧结温度下试样均为韧性断裂。