考虑协同创新的供应链多中断系统动力学建模及仿真

付 钰

重庆交通大学,重庆 400074

0 引言

国际局势不稳定使得全球供应链网络结构越来越复杂,参与方选择性及其行为的变化加剧了供应链的不确定性,各类突发事件导致供应链中断频发[1]。供应链中断在供应链的任何部分都有可能发生,不仅对单个中断节点造成影响,供应链上下游也会受到波及[2-3]。学者们将这种由局部中断造成的影响蔓延到供应链全局的传播定义为“涟漪效应”,在供应链中由任何中断引起的连锁反应都称为“涟漪效应”。因此,减少中断对供应链各节点企业的影响,成为学者们在面对供应链中断时考虑的重点问题。

何远 等[4]基于启发式算法,在各工厂生产中断独立发生的情况下构建中断持续时间不确定的3级供应链整数规划生产恢复模型。Chen et al.[5]针对3级供应链供应中断问题提出了制造商变更产品类型策略,杨毅 等[6]则在该策略上同时考虑供应商预设紧急库存策略,证明这些策略能够有效减少中断带来的负面影响。

上述学者的研究在促进供应链恢复的层面上都是有利的,但多种中断情况同时发生才是对供应链韧性的真正考验。此外,随着供应链系统不断增加的复杂度和不确定性,供应链恢复需要立足于全局视角对各环节进行动态协同研究,系统动力学因此逐渐成为学者们研究中断情况下供应链恢复的重要方法之一,它能够有效模拟涟漪效应对供应链各节点带来的动态影响[7-8]。同时,已有学者开始呼吁从动态能力的视角对供应链中断与协同创新能力二者之间应对策略的关系进行研究[9]。

基于上述原因,本文建立含有供应商、制造商、零售商的3级供应链系统动力学模型,运用Vensim软件仿真模拟供应链受到中断风险后考虑协同创新的动态变化。

1 模型构建

1.1 问题描述

本文将研究存在产能中断的供应商(S)、产能中断和运输中断并存的制造商(M)以及存在市场需求扰动的零售商(R)组成的3级供应链系统,供应商为制造商提供原材料,制造商接受原材料并生产产品,零售商购买产品并销售给消费者。为减少中断风险产生的影响,供应商和制造商分别进行工艺创新和技术创新从而极大地降低产品的成本,零售商分担部分创新活动新增的成本以减轻制造商和供应商的负担。现有研究表明,协同创新将多个利益相关者连接在一起,通过异质性资源互补提升供应链的整体实利,分摊研发成本,降低研发风险,优化企业和供应链整体利益,能够显著改善企业和供应链绩效,是企业在复杂环境巨变下获得核心竞争力的重要手段。在中断风险下,通过供应链成员的协同创新改变产品形态、改善产品质量、降低原材料消耗并优化供给从而差异化产品并降低产品可替代性,进一步激发企业的扩张潜能,刺激市场需求,推动市场增长,以此推动供应链的恢复。

1.2 因果回路图

使用因果回路图(causal loop diagram,CLD)来表示供应商、制造商和零售商的关键变量之间的因果关系,如图1所示。该系统共有14条回路,其中有3条增强回路、11条平衡回路。平衡回路B1、B3、B4描述了系统中生产和库存的关系,B2、B6、B7、B8、B9、B11表示了需求阶段的运输和库存反馈环,而B5和B10则反映了供应商、制造商和零售商3个系统之间相互作用的反馈环。增强回路R1、R2和R3刻画了在需求一定的情况下产品交付的反馈环。

图1 因果回路图

根据因果回路图绘制三级供应链系统动力学存量流量图,并利用Vensim软件对模型进行现实性和极端性检验。

2 模型检验

2.1 现实性检验

使用脉冲函数表示制造商运输中断,中断时间点设置为第800天,持续时长为15 d,观察供零售商在途库存和库存情况,并将仿真结果与初始模型进行比较,现实性检验如图2所示。在未发生运输中断前,零售商的在途库存和库存水平除开始一段时间外相对平稳,由于在第800天时出现运输中断,零售商库存不断减少直至为零并在中断持续时间内保持,中断结束之后运力恢复库存量明显回升并保持稳定。模型通过现实性检验。

图2 零售商库存现实性检验

2.2 极端性检验

假设供应链系统中产能为0,检验极端条件下库存的变化情况。由于供应商和零售商都没有产能只能使用初始库存,因此二者库存水平随时间下降为0;制造商原材料库存由供应商提供,由于没有产能无法进行生产,因此接收上游的原材料后库存在一段时间内呈现上升状态随后保持不变;零售商库存为满足消费者需求持续下降,但由于上游制造商存在初始库存,因此出现了小幅度的波动最终不再变化。模型通过极端性检验。

3 系统动力学仿真模拟

将系统运行时间设置为780~920 d,步长为1,其中产能中断和运输中断在第800天开始,前者持续时间60 d,后者持续时间30 d。通过设计不同中断模式下的9种方案来模拟供应链在不同中断情景下选择不同对象进行协同创新对供应链整体利润产生的影响,如表1所示。方案1~9分别表示S产能部分中断、M产能部分中断和二者同时中断模式下的不同创新选择,用1代表发生创新活动,0则表示不发生创新活动。

表1 产能部分中断下不同主体协同创新方案选择

3.1 S产能中断和R运输中断

由图3可以看出,当供应商发生产能中断时,方案1的供应链整体利润比方案2和方案3的供应链整体利润高出许多,且相较于初始模型其利润水平在创新活动发生后的短时间内可以有效地得到提高。上述情况说明在供应商发生产能中断、制造商发生运输中断的情况下,由供应商主导创新活动,零售商分担创新成本能够获得更高的利润水平,加快供应链的恢复速度。

图3 S产能中断下协同创新对供应链利润的影响

3.2 M产能中断和R运输中断

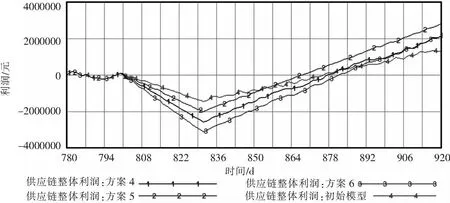

由图4可以看出,虽然在发生中断时利润都呈下降趋势,但是方案5的下降幅度更为缓和,其供应链整体利润要高于方案4和方案6的供应链整体利润,同时在采取创新措施后各方案利润都有明显的回升,但方案5所获得的利润更高。通过以上分析不难看出,制造商发生产能中断、零售商发生运输中断时,由供应商主导创新活动,零售商分担创新成本更有助于应对中断风险,提高供应链中断后的恢复能力。

图4 M产能中断下协同创新对供应链利润的影响

3.3 S、M产能中断和R运输中断

由图5可知该情景下的供应链整体利润变化趋势与供应商发生产能中断、零售商发生运输中断情境下供应链整体利润的变化趋势大致相同,二者不同之处在于虽然多种中断同时发生时会使供应链遭受更多的损失,但采取创新措施后前者具有更好的盈利能力,能够帮助供应链获得更高的利润。供应商发生产能中断、制造商发生运输中断和产能中断时,采取供应商主导、零售商参与的协同措施能有效应对供应链中断风险。

图5 供应商和制造商产能同时中断下协同创新对供应链整体利润的影响

综合以上3种情景分析,当供应链系统中同时出现运输中断和产能中断的情况时,产能中断仅发生在供应商处会对供应链整体造成更大的损失,但由供应商主导创新活动、零售商分担创新成本的协同合作能够更有效地提高供应链的整体利润水平,达到更佳的恢复效果。

4 结束语

本文在供应链发生多种中断风险并引起市场需求扰动的情形下,从动态能力的视角讨论了选择供应链不同主体进行协同创新对供应链中断后恢复起到的作用,通过建立3级系统动力学模型仿真分析不同选择下供应链整体利润的变化趋势,研究发现协同创新能够有效应对供应链中断风险给供应链管理带来的挑战,具有较强的中断后恢复能力,但选择不同主体进行协同合作会产生不同的恢复效果,恢复速度也有所差异。同时,创新活动虽然能提高供应链中断后的整体运作效率,但不是所有成员均参与的创新活动更有利于供应链发展,并且作为主导创新活动的企业可能会因为创新投入较多而无法获得乐观的收益。此外,对于3级供应链而言,在供应商产能中断和制造商运输中断、制造商产能中断和运输中断以及3种中断同时发生的情况下,选择供应商主导创新活动、零售商分担创新成本对整体利润效果更佳。