基于机车辅助压缩机组试验台的设计和实现

万应宗,胡建功,田得良,赵国庆

兰州局集团公司兰州西机务段,甘肃 兰州 730000

0 引言

在韶山型、和谐型及复兴号电力机车高级修过程中,按照规程、工艺对升弓辅助压缩机组完成检修后,只能进行简单的空载试验,缺乏对机组泵风时间、泵风速度、漏泄检测等项目的试验检查,无法保证检修后辅助压缩机组的整体性能达到机车的运用的要求,只能依靠装车后与机车同步进行调试。不符合要求的辅助压缩机需要拆解下车进行二次维修,从而影响机车交验效率。因此,研制一种能够在装车前对机车辅助压缩机组进行全面试验的设备非常有必要。本文设计了一种专门用于辅助压缩机组多种性能测试的试验台,可以满足机组的泵风速率、排气压力、噪声、振动等性能进行测试,确保维修后的压缩机组符合装车要求。

1 辅助压缩机试验台的设计

辅助压缩机组试验台主要由2部分组成(见图1):电路控制部分和风路作用部分。试验台整体为可移动柜体,侧面装有手推杆,底部安装2个万向活动轮和2个定向活动轮,方便移动。

图1 辅助压缩机试验台整体框图

试验台采用分层设计,上层和下层有多种型号的压缩机组安装底座,可分别安装3台不同型号的辅助压缩机,可以满足多种型号的辅助压缩机组进行试验。中层安装有储风缸、排风电磁阀、开关电源以及电路控制装置,柜体上部斜面为操作面板,装有电压表、电流表、压力表、联动计时器、紧急按钮、电机1、电机2及排风按钮。柜体内部还包括电源插座、连接导线和风路所需风管、接头、单向阀、消音器等器件。试验台结构如图2所示。

1—柜体;2—操作面板;3—电压表;4—压缩机1;5—电流表;6—风压表;7—联动计时器;8—单向阀;9—紧急按钮;10—消音帽;11—压缩机2按钮;12—压缩机1按钮;13—排风按钮;14—排风电磁阀;15—储风缸;16—万向轮;17—辅助压缩机;18—第2单向阀;19—电源及控制电路。图2 试验台结构示意图

1.1 气路设计与工作过程

辅助压缩机产生的压缩空气,经出风口连接的单向阀1或单向阀2,通过连接管路,到达储风缸,储风缸上连接风压表和排风电磁阀(试验台气路图见图3)。操作面板上设置2个辅助压缩机组启停开关,开关1和开关2分别控制上下层辅助压缩机的启停,操作面板上的联动计时器,在辅助压缩机启动的同时联动开始计时,辅助压缩机停止工作时自动停止计时。风压表显示储风缸风压实时值,电流表、电压表显示辅助压缩机工作电压、电流实时值。排风按钮开关控制排风电磁阀的得失电,排风电磁阀得电排风通路关闭,排风电磁阀失电排风通路打开,排出储风缸压力空气。急停按钮按下时切断电机供电电源,运行中的辅助压缩机立即停机,排风电磁阀延时排出储风缸压力空气。

图3 辅助压缩机试验台气路图

安装好待试验的辅助压缩机和相应电缆风管,连接好设备电源线,合上空气开关,电压表显示辅助压缩机输入电压值110 V,设备即进入准工作状态,按下开关1或开关2,对应待试验辅助压缩机开始启动,电流表数值为辅助压缩机额定电流,风压表数值缓慢上升,联动计时器开始计时,待风压表数值上升至该试验辅助压缩机要求风压值时,按下开关1或开关2,辅助压缩机停机,计时器停止计时,此时对照各机组打风时间表,判断该辅助压缩机打风时间是否符合要求。

1.2 电源与控制电路设计

供电电源采用的MZMW S-5000-110开关电源,输入AC 220 V,输出DC 110 V,最大输出电流45 A,为辅助压缩机组电机供电,电源主要驱动的是2台直流电机,M1是TZK1-50辅助压缩机组电机,M2是CA-10B/ZTP-22辅助压缩机组电机,通过对2台电机绕组实际测量,得知2台电机电枢回路电阻值,电机铭牌上其他参数如表1所示。

表1 辅助压缩机机组电机参数

1.2.1 电机启动电流的计算

根据直流电机的启动电流计算公式,计算出M1和M2的启动电流。

Its1=(Un-Ea)/Ra=(110-0)/2.91≈37.8 A

Its2=(Un-Ea)/Ra=(110-0)/1.704≈64.5 A

式中:Its为启动电流;Un为额定电压;Ea为反电动势;Ra为电枢回路电阻。M2电机的启动电流达到64.5A,不能直接启动,因此必须采取适当的措施限制启动电流,在这里采用限流电阻分级启动的方法。

1.2.2 限流电阻的计算

为了在启动过程中始终保持足够大的启动转矩,一般将启动器设计为多级,随着转速n的增大,串在电枢回路的启动电阻Rst逐级切除,进入稳态后全部切除[1]。同时在切换起动电阻时,又要有一定的加速转矩,这就要确定最小切换电流Iast[2],本文取额定电流le的1.5倍。

Rst=(Un/1.5le)-Ra=110/(1.5×13)-1.704≈3.93 Ω

式中:Rst为电枢回路的启动电阻;Un为额定电压;le为额定电流;Ra为电枢回路电阻。通过计算得出,串在电枢回路的启动电阻应为3.93 Ω,取4 Ω分2级启动,每级电阻2 Ω。

1.2.3 软件系统设计

西门子S7-200是在工业生产中较为常用的PLC控制器,由西门子公司开发。其能够满足较为复杂的控制要求,操作方便,简单易用,指令集丰富[3],本项目选用CPU型号222作为系统控制器。采用西门子S7-200PLC专用编程软件STEP7-Micro/WIN- SP9进行程序编程,系统的输入、输出地址分配表如表2所示。

表2 系统I/O分配表

2 控制电路的工作过程

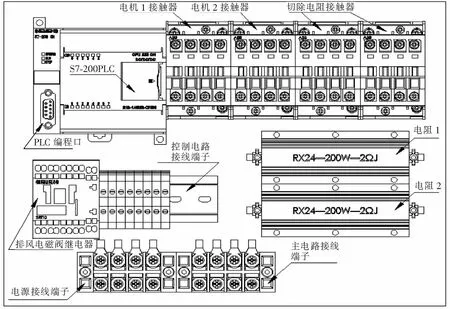

控制电路主要由西门子s7-200PLC CPU222可编程逻辑控制器、4台ABB AF09-30-10-13接触器、西门子3RH2122-2KF40接触器式继电器、200 W 2 Ω黄金铝壳电阻(控制电路部件图见图4)、按钮开关、计时器、电压表,电流表以及端子排组成。图5为控制电路原理图。

图4 控制电路部件

图5 控制电路原理图

2.1 M1电机启动与停止

当按下自锁按钮SB1时,PLC的I0.0输入24 V,Q0.0输出高电位(110 V),KM1接触器线圈得电,KM1接触器吸合主触点KM1-1、KM1-2接通,M1电机工作,压缩机进行打风试验,同时联动计时器H开始计时。再次按下SB1时I0.0输入断开,Q0.0输出低电位,KM1线圈失电,主触点断开,M1电机停转,计时停止。

2.2 M2电机启动与停止

当按下自锁按钮SB2时,I0.1输入24 V,Q0.1输出高电位,KM2接触器线圈得电,KM2接触器吸合主触点KM2-1、KM2-2接通,110 V电源一路供给M2电机的励磁绕组E1-E2;另一路通过启动电阻R1、R2进入电枢绕组回路D1-B1,M2电机限流启动,同时联动计时H器开始计时,2 s后PLC的Q0.2输出高电位,KM3接触器线圈得电主触点KM3-1吸合,R1电阻被短接,5 s后PLC的Q0.3输出高电位,KM4接触器线圈得电主触点KM4-1吸合,R2电阻被短接,限流电阻被切除,电机进入正常运行。再次按下SB2时I0.1输入断开,Q0.1输出低电位,KM2线圈失电,主触点断开,M1电机停转,联动计时器停止计时,同时PLC的Q0.2、Q0.3输出低电位,使KM3、KM4线圈失电,主触点释放,限流电阻加入电路,为下一次启动做准备。

2.3 排风电磁阀的工作过程

当控制系统上电时,PLC内部直接将Q0.4置位为高电位,继电器J线圈得电吸合,常开触点J1闭合,排风电磁阀得电,关闭储风缸排风口。当试验完毕需要排风时,按下自复位按钮SB4,I0.4输入24 V,PLC内部的SR触发器将Q0.4置位为低电位,继电器线圈失电,J1触点断开,排风电磁阀Y断电释放,储风缸压力空气排空。

2.4 急停按钮的作用

当按下急停按钮SB3时,Q0.1或Q0.2输出低电位,KM1或KM2接触器线圈失电,主触点释放,M1或M2电机供电断开电机停转,同时PLC内部的SR触发器将Q0.4置位为低电平,继电器线圈失电,J1触点断开,排风电磁阀Y断电释放,储风缸压力空气排空。

3 辅助压缩机试验台试验过程

辅助压缩机组试验台的安装支架可以安装CA-10B型、TZK1-50型、DURRD100型等多种型号的辅助压缩机组(见图6),通过对电机接线的转换可以试验不同的压缩机组,这样1个试验台就满足了多种型号辅助压缩机功能试验。

图6 辅助压缩机试验台

需要说明是,由于PLC的控制,2个电机的启动按钮是互锁的,即每次只能试验1台辅助压缩机。辅助压缩机组试验装置外接AC 220 V电源,通过开关电源和控制装置给需要试验的压缩机组提供稳定的DC 110 V电源,接好线缆和风管,按下相应试验开关,压缩机开始打风,观察风压表达到要求压力后,关闭试验按钮停止计时,即可测得机组泵风时间及泵风量,换算辅助压缩机的泵风速率,同时可以在压缩机工作时判断机组轴承、叶轮等部件有无异响,机组运行时有无异常震动,各接合面有无压缩空气漏泄。记录各项数值后,按下排风按钮,排空储风缸压缩空气,机组试验结束,整个试验过程方便快捷。如果试验中途发生任何紧急情况,可迅速按下急停按钮,切断电机试供电电源,同时储风缸压力空气排空。

4 结束语

机车辅助压缩机组试验台投入使用以来,能够确保辅助压缩机装车后的泵风性能,避免不符合要求的辅助压缩机组装车后,造成机车检修重复作业,同时也提高了交车效率。该试验台的研制,填补了兰州西机务段一直以来没有辅助压缩机组单独全面性能试验的空白,有效提升了机车检修能力,取得了很好的经济效益。