不同热处理工艺对选区激光熔化 TC4动载性能及各向异性的影响*

窦 振,张安峰,王豫跃,黄 胜,吴梦杰,王普强

(1.西安交通大学金属材料强度国家重点实验室,西安 710049;2.西安交通大学机械制造系统工程国家重点实验室,西安 710054)

钛合金具有比重小、比强度高、耐蚀性强等优点,在航空航天、造船、化工、医疗方面具有广泛的应用[1]。TC4是组织为 (α + β)的两相合金,是钛合金中较为常用的一种合金,被广泛应用于航空航天领域,是航空发动机风扇、压气机轮盘、叶片和起落架等重要结构件的首选材料之一[2-3]。但是传统钛合金加工工艺周期长、材料利用率低,导致钛合金结构件的成本较高,阻碍了钛合金结构件的发展与应用。选区激光熔化技术具有速度快、成本低、集成化高、近净成形等优点,成形的合金结构件在工业领域有着广泛应用[3]。选区激光熔化技术通过系统自带的切片软件对模型切片,再运用高能量激光束逐层熔化合金粉末,最终累加成三维零件,材料利用率很高,且适用于具有复杂型腔的零部件成形[4],可以直接制备出力学性能好、致密度高的零件[5],解决了传统制造钛合金材料利用率低、加工困难的问题。随着破损-安全设计概念和损伤容限设计准则的建立,航空部件选材判据发生了变化,动载性能与疲劳性能越发重要,对钛合金的发展方向造成一定影响[6-7]。由于SLM技术具备快热快冷、高的温度梯度等特点,SLM TC4沉积态合金组织存在粗大的β柱状晶以及大量细长针状马氏体组织,这与传统方式制造出来的TC4在尺寸、组织、分布方面具有明显差异。柱状晶组织导致SLM TC4具有明显的各向异性,细长状的马氏体又使得塑性较低,对TC4的断裂韧性和低周疲劳性能的影响也很大,使得TC4结构件在工程中的适用性较差,试验仿真困难,极大影响了TC4的应用发展。

降低TC4动载力学性能各向异性的研究方法主要有以下3种。(1)在成形过程中加入合金元素Fe。Chen[8]和石磊[9]等通过微合金化利用Fe对TC4合金进行改性,最终结果表明,TC4合金不仅保持了与基准TC4相似的强度、硬度和延伸率,而且在热处理条件下表现出与TC4-ELI(超低间隙TC4合金)相当甚至优于TC4-DT(损伤容限TC4合金)的断裂韧性;它开辟了一条新的降低成本的途径来提高断裂韧性,微量铁的加入使β相中V和Fe之间的成分重新分布,促进晶格畸变,从而提高TC4样件的杨氏模量和断裂韧性。(2)通过对样件等温压缩来提高其断裂韧性。彭小娜等[10]通过研究发现,两相区较低温度等温压缩变形得到等轴组织,较高温度得到双态组织;相变点以上得到片层组织,断裂韧性随着等温变形温度的升高而增加,片层组织的断裂韧性高于等轴组织的断裂韧性。(3)通过热处理来改善断裂韧性及其各向异性和低周疲劳性能。Kumar等[11]研究了TC4合金在β相变温度附近的4种双重热处理工艺,单独使用退火热处理工艺就能提高合金的断裂韧性和裂纹扩展抗力,研究表明,当实际加热温度高于相变温度时,能够完全消除原始β柱状晶微观结构,但会导致粗大等轴β晶出现。采用在β相变温度下的这种两步热处理后,TC4成形件断裂韧性KIC提高了将近1倍。这些性能明显优于相同晶粒度的锻造TC4合金。

综上,国内外有学者对SLM TC4的动载力学性能进行研究,但是通过在成形过程中添加元素和机械变形对TC4成形件动载力学性能的影响较小,循环热处理和固溶时效能够很好地改善TC4的微观组织,从而提高其动载力学性能[12]。本次试验设计了4种不同的热处理工艺,在相转变温度附近进行热处理,结合固溶时效处理,希望在降低TC4残余应力与改善动载性能的同时,降低各向异性。通过对不同热处理SLM TC4成形件进行断裂韧性和低周疲劳的性能测试与各向异性分析,最终获得能够有效提高SLM TC4合金动载力学性能并降低各向异性的热处理工艺[13-16]。

1 试验及方法

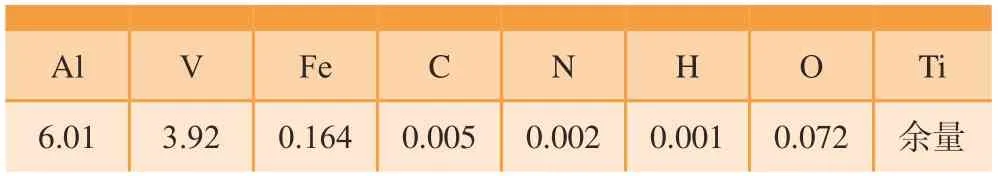

SLM TC4成形件在自主研发的SLM-500A型激光熔化沉积成形系统上进行。试验所用粉末为TC4合金粉末,粒径范围是27~63 μm,成分如表1所示,所用基板为TC4轧制板材。试验前先将粉末置于干燥箱中,在120 ℃下干燥24 h,去除TC4粉末中的水分,以提高SLM TC4的成形质量和致密度,成形过程中使用99.9%高纯氩气对样件进行保护,防止样件在成形过程中被氧化。

表1 TC4粉末化学成分(质量分数)Table 1 Chemical composition of TC4 powder (mass fraction) %

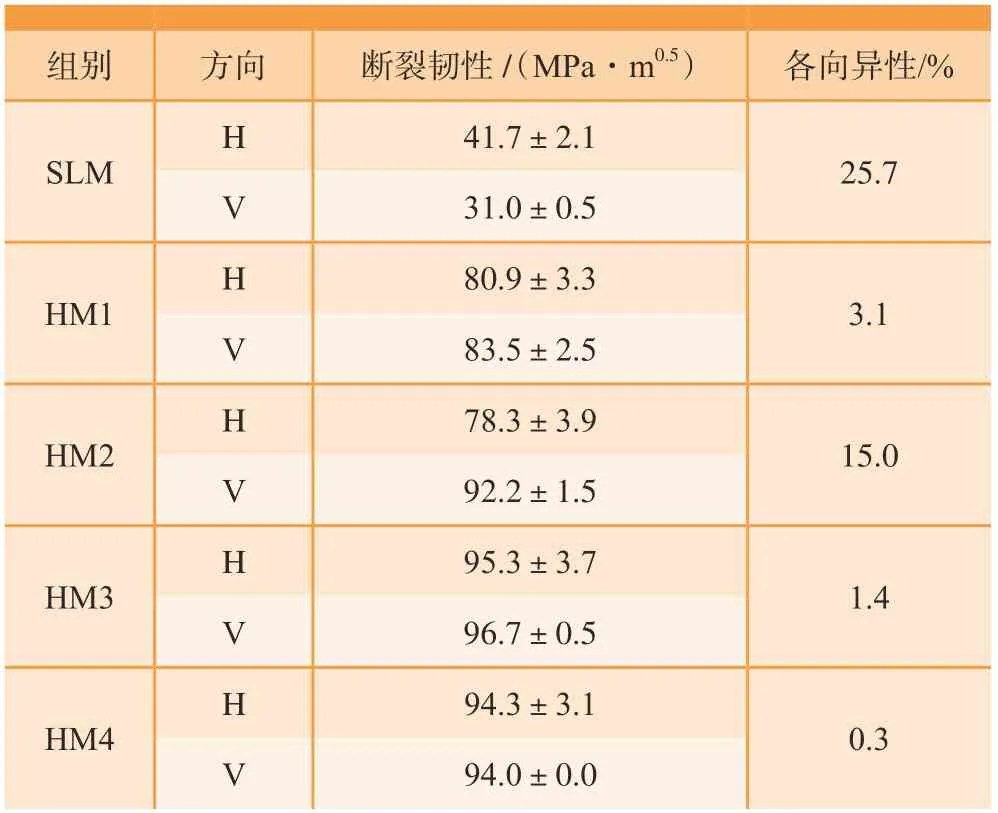

表 2 SLM TC4 沉积态及不同热处理工艺下断裂韧性与各向异性Table 2 Fracture toughness and anisotropy of SLM TC4 asdeposited and under different heat treatments

影响SLM TC4成形件力学性能的成形工艺参数主要有激光功率、扫描速度、扫描间距和单层提升量。对以上4个工艺参数设计四因素四水平的正交试验,通过阿基米德排水法确定成形件的致密度,当激光功率280 W、填充扫描速度1200 mm/s、扫描间距0.14 mm、提升量0.03 mm时,SLM TC4成形件致密度最高,为99.76%。后续试验中的SLM TC4样件的成形皆采用此参数。外轮廓扫描速度800 mm/s、扫描功率280 W。光斑直径0.043 mm、工作室氧含量≤1.3×10-3,10 h后氧含量≤3×10-4,填充角度为67°。

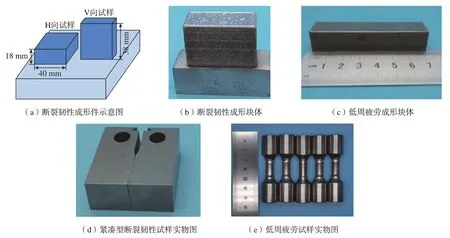

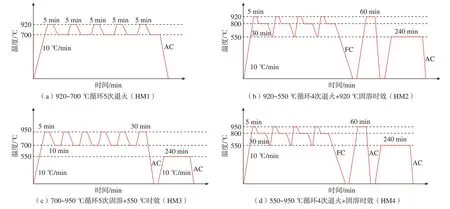

图1(a)所示为断裂韧性成形件示意图,图1(b)和(c)所示为断裂韧性和低周疲劳成形块体实物图,图1(d)和(e)为成形块体积加工后的标准样件实物图。断裂韧性试样成形尺寸为45 mm×38 mm×18 mm,共分为5组,每组5个水平试样5个竖直试样。第1组沉积态不作任何处理,作为对照组;另外4组采用热处理工艺加工,如图2所示,依次命名为HM1、HM2、HM3、HM4,循环退火过程中伴随着α、β相的多次转变,可以降低α相的长宽比,从而提高动载性能,但长时间加热容易引起晶粒粗化,因此HM2、HM3、HM4进行了固溶时效处理,从而细化晶粒。低周疲劳试样尺寸为74 mm×14 mm×14 mm,低周疲劳试样共成形36个,两组各15个进行试验。采用的热处理工艺如图2(a)和(b)所示,断裂韧性KIC的测试遵循GB/T 4161—2007《金属材料平面应变断裂韧度KIC试验方法》。得到断裂韧性数据之后,对试样进行切割镶样,之后进行抛光腐蚀,用Kroll试剂 (HF∶HNO3∶H2O=1∶3∶50)进行腐蚀,腐蚀时间为5 s,之后分别用酒精和纯净水冲洗试样表面。沉积态试样β柱状晶及晶界的观察采用倍数较低的光学显微镜KEYENCEVH-600,晶内组织和断口观察采用倍数较高的扫描电子显微镜TESCAN MIRA3LMH。

图1 SLM TC4成形块体及实物图Fig.1 SLM TC4 samples and real object drawing

图 2 热处理工艺流程示意图Fig.2 Schematic diagram of heat treatment process

2 结果与讨论

2.1 沉积态和不同热处理TC4微观组织分析

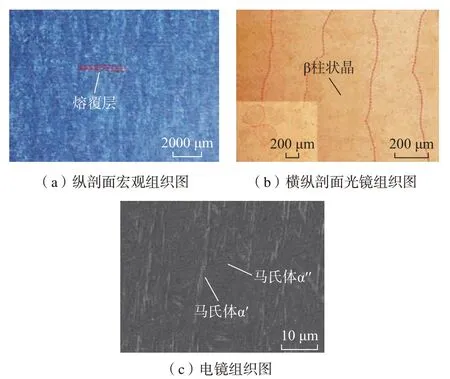

图3为SLM TC4沉积态组织图,图3(a)是SLM TC4沉积态试样平行于沉积方向 (纵剖面、SLM-V)的宏观组织图,可以观察到穿过多个熔覆层生长的粗大柱状晶。由于激光成形过程中温度梯度高且晶粒经过多次重熔,β相的自扩散系数较大,晶粒生长激活能较小,部分位错和残留β相被保留和继承,这些位错和残余应力为马氏体提供了优先形核位点,提高了形核速率,从而使晶粒外延生长[17]。α板条存在择优取向,因此组织图呈现明暗交替的现象[18-19]。图3(b)是SLM TC4沉积态纵剖面和横剖面(左下)放大100倍的微观组织形貌,能够观察到连续α晶界,随机选取横剖面和纵剖面的低倍光镜图4张,每张图上做3条穿过完整柱状晶的截线,参考GB/T 6394—2017《金属平均晶粒度测定方法》进行测量计算后取平均值,最终得出β柱状晶的宽度为200 ~ 400 μm,由图3(c)可知β柱状晶的亚结构主要由马氏体α′和马氏体α″组成。对马氏体α″的宽度进行统计并取平均值,得出α″相宽度约为3 μm。

图3 SLM TC4沉积态不同放大倍数组织形貌Fig.3 Microstructure of SLM TC4 deposited at different magnifications

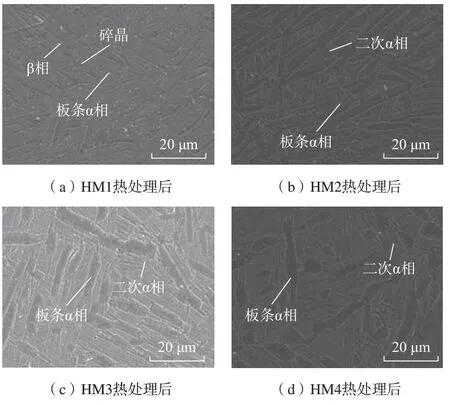

图4 SLM TC4 4种不同热处理工艺下微观组织形貌Fig.4 Microstructure of SLM TC4 after four different heat treatments

图4是SLM TC4经过HM1、HM2、HM3、HM4热处理后的SEM图,由图4(a)可以看出,经过5次循环退火,β相几乎全部转变为板条α相和少量等轴α相,部分α晶粒变形破裂,有碎晶出现,少量破碎的细晶长大成为等轴α相。利用Image J测得板条α相的尺寸为5 μm左右,长宽比为4左右,板条α相主要通过热开槽和边界分裂机制引发球化[20],在加热循环过程中,部分α相的分解使凹槽进一步加深,同时晶粒受到压应力作用而断裂为几个部分。在冷却循环过程中,晶粒开始变厚,晶粒长宽比减小,因此组织更加均匀,在4种热处理微观组织中均匀化程度最高。图4(b)是SLM TC4经过HM2热处理后的微观组织图,主要由板条α相、等轴α相及网篮状二次析出α相组成,与循环退火相比,α相长宽比变大。HM1热处理后在700 ℃保温过程中板条α相可以充分长大[21],因此SLM TC4经过HM1热处理后得到的板条α相宽度大于HM2处理。图4(c)为SLM TC4经过HM3处理后的SEM图,950 ℃空冷,最高加热温度高于HM1、HM2,加热过程中α′+α″→α+β相转变程度比HM1、HM2热处理更高,空冷后残留β相含量较高。之后进行固溶时效,残余的β相向二次α相转变,最终组织中二次α相含量高于HM1,但是β相转变更加完全,板条α相长宽比进一步降低,分离程度更高[22]。图4(d)为SLM TC4经过HM4处理后的微观组织图,板条α相的组织较为粗大,已无较为明显的取向。板条α相宽度大约为6 μm,长宽比为3左右,由于进行循环退火之后,在800 ℃保温30 min又进行炉冷,残余应力大幅度减小[23],在4种热处理工艺中,SLM TC4经过HM4处理后的板条α相的球化程度最高。SLM TC4经过HM4热处理后的组织相对于HM3有较大的差异,HM4总体热处理温度高于HM3,SLM TC4经过热处理后组织中等轴α相含量高于HM3,α相向β相的转变程度更高,从而残余β相含量和二次α相含量均高于HM3热处理。

2.2 不同热处理状态断裂韧性性能与断口分析

断裂韧性反映了裂纹失稳扩展的能力,裂纹在显微组织中的扩展路径及曲折程度主要受α相含量与形态的影响,其中形态影响更强,α相的形态是决定断裂韧性件的主要因素。表2为SLM TC4样件沉积态与热处理态的断裂韧性试验数据,其中H表示拉伸方向平行于沉积方向的试样,V表示拉伸方向垂直于沉积方向的试样,沉积态水平试样和竖直试样的断裂韧性分别为41.7 MPa·m0.5和31.0 MPa·m0.5,各向异性达25.7%。沉积态亚结构主要由马氏体α′和马氏体α″组成,尺寸较小,裂纹穿过晶粒所需的能量较低,断裂主要为穿晶断裂,因此断裂韧性数据相对较低。因为沉积态SLM TC4组织有连续α晶界的存在,晶界附近能量较高,容易对裂纹的扩展造成阻碍,水平试样的裂纹扩展多为沿晶断裂,裂纹扩展路径长于竖直试样,因此断裂韧性高于竖直试样[24-26]。经过热处理后,马氏体α′和马氏体α″转变为尺寸较大的板条α相和等轴α相,长宽比大幅下降,此时亚结构中裂纹穿晶扩展所需能量较高,裂纹扩展更倾向于沿晶断裂,裂纹扩展路径变长,扩展需要更多能量,因此断裂韧性增加。热处理后的SLM TC4成形件在断裂韧性测试的过程中无法满足标准KIC的条件,因此最终得到的断裂韧性为条件断裂韧性Kq。由表2可知,4种热处理样件的断裂韧性相对于沉积态大幅提升,经过HM3热处理的样件断裂韧性最好,因为其热处理组织在保持了较高α相含量的同时又保证了板条α相宽度。HM1、HM2处理后的板条α相厚度低于HM3、HM4,所以其断裂韧性略低于HM3、HM4,而HM4的保温处理时间更长,α相含量降低,等轴α相和二次α相含量提高,等轴α相对断裂韧性起降低作用,但是二次α相对裂纹扩展起提高作用,在两者综合作用下,其断裂韧性略低于HM3。SLM TC4经过HM1、HM3、HM4热处理后断裂韧性的各向异性降低明显(≤5%),HM2热处理后的断裂韧性各向异性相对较高,因为HM2热处理时间较长,加热和固溶温度较低,所以对原始组织影响较小,断裂韧性各向异性的值较高[27-29]。

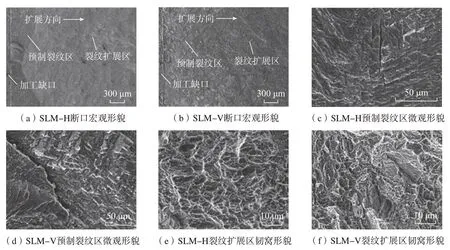

图5为沉积态SLT TC4断口形貌,图5(a)和(b)为沉积态不同沉积方向的SLM TC4断口宏观形貌,主要由加工缺口区、预制裂纹区及裂纹扩展区3部分组成。图5(c)和(d)为水平和竖直试样预制裂纹区的微观形貌,图5(e)和(f)分别是水平试样和竖直试样裂纹扩展区的韧窝形貌。马氏体α′和马氏体α″导致SLM TC4脆性很强,预制裂纹区在交变载荷的作用下相互挤压摩擦,表面较为平整光亮。试样受到载荷作用时,预制裂纹尖端发生变形,产生钝化效应[30],从而阻碍裂纹扩展。随着应力进一步增大,裂纹钝化达到临界程度,产生微孔,微孔长大连接,裂纹失稳扩展导致断裂[31]。由于在扩展过程中裂纹尖端应力集中过大,主裂纹向试样内部相对脆弱的α/β相界面扩展而产生分支,产生的分支为二次裂纹,二次裂纹可以有效释放集中在裂纹尖端的应力,降低裂纹扩展速率,提高成形件断裂韧性[31]。对比图5(c)和 (d)可知,水平试样断口中二次裂纹数高于竖直试样,裂纹扩展区的韧窝形貌整体小而均匀,竖直试样断口中存在解理台阶,更偏向于脆性断裂,因此,可以判断水平试样断裂韧性高于竖直试样,与实测结果相吻合。

图5 沉积态SLM TC4断口形貌Fig.5 Fracture morphology of as-deposited SLM TC4

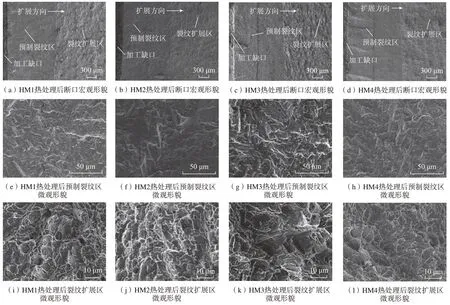

图6为SLM TC4经过HM1、HM2、HM3、HM4热处理后的断裂韧性断口组织图,由于断裂韧性测试过程中为缓慢拉伸,因此大部分断口为裂纹扩展区。与沉积态相比,热处理后断口形貌较为粗糙,有较多细小的微裂纹,经过热处理后,α相宽度变大,长宽比降低,对裂纹扩展的阻碍能力提高,断裂方式多为沿晶断裂,因此宏观形貌较为粗糙。在预制裂纹的过程中需要反复摩擦,速度较为缓慢[32],因此预制裂纹区出现较多二次裂纹,HM3裂纹扩展区形貌最为粗糙,因此其断裂韧性最好。

图6 SLM TC4经过HM1、HM2、HM3、HM4热处理后断裂韧性和断口组织Fig.6 Fracture toughness and fracture structure of SLM TC4 after heat treatment of HM1, HM2, HM3 and HM4

2.3 HM1、HM2低周疲劳性能及断口分析

根据GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》中所给的数据处理方法,采用Basquin-Manson-Coffin方程拟合得到应变-疲劳寿命关系式。总应变幅度为弹性应变幅和塑性应变幅的和,如式(1)所示。Basquin方程(式(2))和Coffin-Manson方程(式(3))分别反映了对应总应变幅下弹性应变分量和塑性应变分量与失效反向次数的关系。而根据式(1)~(3)可以得到应变振幅与疲劳寿命之间的总关系式(式(4)),并以此方程预测材料的疲劳寿命[33-34]。

式中,Δε/2为总应变幅值;Δεe/2为弹性应变幅值;Δεp/2为塑性应变幅值;σf′为疲劳强度系数;εf′为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数; 2Nf为失效反向次数。

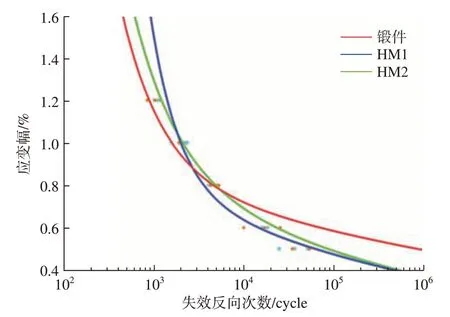

根据Basquin-Manson-Coffin方程,通过所得的低周疲劳测试数据,利用Origin软件在对数坐标系中对失效反向次数和应变幅值进行拟合,得到低周疲劳应变幅-寿命关系式。SLM TC4经过HM1、HM2热处理后的应变幅-寿命关系式为

TC4合金棒材室温应变控制低周疲劳应变幅-寿命关系式为

将SLM TC4经过HM1、HM2热处理后的应变幅-寿命关系式与锻件的应变幅-寿命关系式在同一对数坐标系中进行绘制,结果如图7所示。可知,当应变幅≥0.9%时,热处理件低周疲劳性能高于锻件;当应变幅为0.7%~0.9%时,其低周疲劳性能与锻件相当,失效反向次数约为3000次;当应变幅≤0.7%时,其低周疲劳性能小于锻件;当应变幅≤1%时,920 ℃循环退火+固溶时效的低周疲劳性能高于920 ℃循环退火。当应变幅≥0.9%时,TC4钛合金退火态锻件组织主要由等轴α相和少量β相组成,由图4(a)和(b)可知,热处理后微观形貌组织主要为板条α相,有更长的晶界,需要消耗更多的能量进行扩展,因此低周疲劳性能更高[35]。当应变幅≤0.7%时,低周疲劳性能可能受综合力学性能影响较大[1]。

图7 SLM TC4经HM1、HM2热处理和锻件的应变幅–寿命曲线Fig.7 Strain amplitude - life curves of SLM TC4 after HM1, HM2 heat treatments and forging

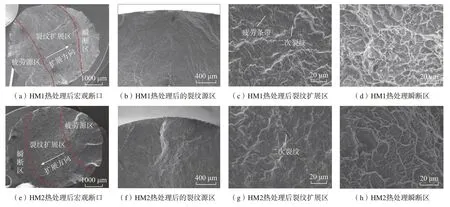

图8为HM1、HM2热处理试样的低周疲劳拉伸断口形貌,图8(a)~(d)为SLM TC4经过HM1热处理后低周疲劳断口形貌,图8(e)~(h)为SLM TC4经过HM2热处理后的低周疲劳断口形貌。由8(a)和(e)可知,断口主要分3部分,分别是疲劳源区、裂纹扩展区和瞬断区。观察图8(a)和(e)可知,疲劳裂纹多萌生于试样表面,这是因为在加工过程中表面产生的缺陷造成应力集中,从而更易形成裂纹扩展源,同样的原理,也有少部分裂纹起源于缺陷处。

图8 SLM TC4经HM1、HM2热处理后低周疲劳试样拉伸断口形貌Fig.8 Tensile fracture morphology of low cycle fatigue samples of SLM TC4 after HM1 and HM2 heat treatments

从图8(b)和(f)可以看出,裂纹从试样表面以放射状河流花纹向内部扩展,裂纹源区裂纹扩展速率较低,经受较多的循环加载过程,因此形貌相对来说光亮平坦。从图8(c)和 (g)可以看出,在裂纹扩展的过程中有垂直于裂纹扩展方向的二次裂纹产生,二次裂纹可以吸收断裂能量,从而减缓主裂纹的扩展速度。图8(d)和 (h)是SLM TC4经过HM1、HM2热处理后瞬断区的断口形貌,整体呈韧性断裂形貌,HM1的瞬断区韧窝相对于HM2小而均匀。

3 结论

(1)SLM TC4沉积态β柱状晶的亚结构主要由马氏体α′和马氏体α′′组成,SLM TC4经过HM1热处理后,组织主要有板条α相和少量等轴α相,长宽比降低,经过HM2、HM3、HM4热处理之后,组织主要由板条α相、等轴α相与二次α相组成,在循环加热过程中部分α相溶解,等轴α相含量升高。

(2)沉积态SLM TC4水平试样和竖直试样的断裂韧性较差,分别为41.7 MPa·m0.5和31.0 MPa·m0.5,各向异性高达25.7%;经过4种热处理后,样件断裂韧性总体提高至80 MPa·m0.5以上,且各向异性大幅下降,HM3热处理后的样件断裂韧性最好。沉积态断裂韧性断口较为光滑,经过热处理后断裂方式转变为沿晶断裂。根据Basquin-Manson-Coffin方程拟合得到HM1、HM2热处理后TC4钛合金的应变寿命曲线,得出结论:在应变幅≥0.9%时,热处理件低周疲劳性能高于锻件;当应变幅为0.7% ~ 0.9%时,其低周疲劳性能与锻件相当,失效反向次数约为3000次;当应变幅≤0.7%时,其低周疲劳性能小于锻件。