敞开式TBM隧道掘进施工技术研究及模拟分析★

李遵勇,王 鹏,任安琪

(1.中铁十四局集团隧道工程有限公司,山东 济南 250000; 2.马鞍山学院建筑工程学院,安徽 马鞍山 243000)

0 引言

随着我国制造业的快速发展和西部大开发战略实施,高速公路、铁路等交通基础项目在西部高海拔地区兴建。我国在复杂地质岩石中修建隧道主要有矿山法(钻爆法)、机械法(TBM法)等,钻爆法理论基础是围岩具有自承能力,但施工速度慢、成本高、对人伤害大等缺陷,而敞开式TBM虽然会遇到卡机、突水涌泥等困难,但也具有掘进快、机械化程度高、节省用工、优质安全等优点,以及TBM设计制造技术不断被突破,目前已在大瑞铁路高黎贡山隧道、新疆EH工程、地铁工程(重庆、青岛、深圳等城市)等超过70余台[1-3]。

国内外学者主要通过工程实测和数值模拟研究TBM法施工技术及参数优化。周路军等[4]根据川藏铁路复杂地质条件对TBM设备选型做了充分的研究。张照太等[5]研究了深埋软硬互层围岩地质软岩对TBM掘进的影响,分析了软岩地层一般具有遇水崩解软化、变形快、易塌方等特点,总结TBM顺利通过软岩的施工方法。杜立杰等[6]通过工程应用从掘进时间利用率、施工速度、地质适应性等对比分析了敞开式TBM在不同类别围岩条件下的施工效果。于方正等[7]针对TBM提出了应急喷射混凝土、钢筋排-钢拱架联合支护、超前地质预报、控制掘进参数等技术措施确保了隧道稳定性、安全性。杨腾添等[8]基于阿勒泰某引水隧洞TBM法工程通过Midas软件建立了符合工程地层模型,分析了盾顶压应力及围岩变形,验证了支护加固方案的可行性。王利明等[9]通过数值模拟和实测数据对比分析了TBM隧洞倾斜锚杆受力特性及支护参数优化。本文通过某隧道工程实测数据和数值模拟分析TBM法在复杂地质中的应用及有无锚杆支护隧道变形。

1 工程概况

1.1 工程简介

某西部高原铁路某隧道全长15.075 km,采用“TBM+钻爆法”施工,是全线十大控制性工程,该隧道钻爆法施工长度为0.537 km,敞开式TBM隧道掘进长度为14.538 km,每隔500 m设置一处横通道,最大埋深为1 585 m。正线数目为双线,采用单洞单线设计,铁路等级为Ⅰ级,设计运行速度为120 km/h~200 km/h,限制最大坡度为30‰,最小曲线半径一般地段为3 500 m,困难地段为2 800 m。

1.2 敞开式TBM隧道施工

敞开式TBM是一种快速、高效、安全的施工方法,整机由刀盘、主机、后配套台车等组成。主机部分由护盾、主驱动、主大梁、撑靴、后支撑、钢拱架安装器、锚杆钻机、主机皮带机等组成。

该隧道采用2台敞开式TBM施工,整机长度约245 m,整机重量约2 500 t,总装机功率9 107 kW。最大推进速度100 mm/min,最小转弯半径1 000 m,可适应的最大坡度-4%~+4%,TBM采用洞外组装方式。

隧道开挖直径为10.2 m,包含0.4 m初支厚度、0.2 m预留变形量、0.6 m二衬厚度、0.2 m施工误差和8.8 m基本内轮廓。隧道采用圆形复合式衬砌,锚喷初期支护采用C30高性能喷射混凝土,拱墙现浇C30混凝土二次衬砌,仰拱采用C40预制块。

1.3 工程地质与水文地质

隧区洞身有不良地质发育,主要有岩爆、软岩大变形、高低温、有害气体等,开挖后易导致掌子面失稳,存在卡机风险。TBM掘进地层以花岗闪长岩为主,其中花岗闪长岩、二长花岗岩、板岩夹变质砂岩和板岩长度占比分别为37.5%,26.9%,23.8%和11.8%,Ⅱ级、Ⅲ级、Ⅳ级和Ⅴ级围岩占比分别为14.31%,48.75%,34.79%,2.15%。

该隧道标段河流属于怒江流域,主要有岩浆岩裂隙水、变质岩裂隙水和夹碳酸盐岩裂隙-溶隙水,正常涌水量6.8万m3/d,最大涌水量15.2万m3/d。

1.4 超前地质预报

TBM在软质岩地层掘进前采用HSP、激发极化与微震监测进行超前地质预报,探明前方岩体性质和分布。HSP法是利用刀盘滚动破碎岩产生的震动信号作为探测震源,对前方不良地质体进行空间成像,实现预报。仪器设备由“采集主机+检波器+连接大缆”组成,HSP法测试布置图如图1所示。

掘进中以超前地质预报为依据,结合掘进参数、出渣情况和成洞质量对掌子面围岩做出准确判断,选择相应的掘进模式及掘进参数快速破岩通过。

2 敞开式TBM隧道掘进过程

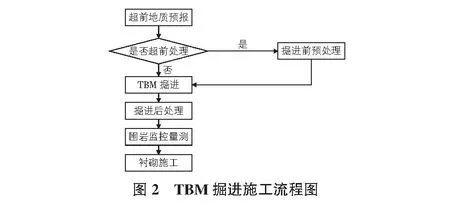

2.1 工艺流程

敞开式TBM施工工艺流程如图2所示。

2.2 隧道支护措施

TBM掘进施工遇硬岩主要由锚杆、钢筋网、钢拱架、喷射混凝土形成初期支护,遇软岩主要由锚网喷支护、钢拱架支护、超前锚杆等形成初期支护,然后安装钢架进行二次衬砌。

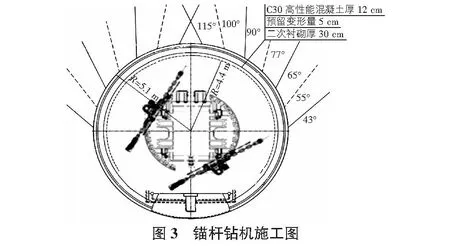

1)锚杆施工。锚杆施工由TBM机自带锚杆钻机施作,采用φ25预应力涨壳式中空注浆锚杆,将带有涨壳头的杆体插入孔内,采用专用扳手施加预应力,预应力值为60 kN,注浆使用M20水泥浆,水胶质量比为0.35,压注灌浆压力为0.1 MPa~0.5 MPa。锚杆插入深度不少于设计长度95%,外露长度不大于15 cm,锚杆长度为3 m,Ⅳ级岩体沿半圆以上按间距(环1.2 m×纵1.5 m)布置锚杆。锚杆钻机施工图如图3所示。

2)钢筋网片施工。钢筋网采用直径为8 mm的HPB300钢筋,网格间距为25 cm×25 cm,采用TBM自带的钢筋网安装器进行安装。锚杆和钢筋网现场施工见图4。

3)钢拱架施工。采用TBM自带的钢拱架安装器分段安装钢拱架,设置直径为22 mm的HRB400E钢筋纵向连接。钢拱架由HW100型钢加工而成,每环钢拱架由5节组成,每节两端设置连接板,用高强螺栓连接锁固。

4)喷射混凝土。由TBM自带的喷射系统喷射C30混凝土,厚度15 cm,喷射顺序自下而上,分段分片依次进行。钢拱架处喷射混凝土应密实,不得有空洞、孔隙等不密实区,必要时在钢架处预留补偿注浆孔。

敞开式TBM如遇自稳时间较短的软弱破碎岩体、断层破碎带、节理密集带及大面积淋水或涌水地段,应采用超前锚杆、超前注浆小导管及管棚进行超前预支护加固,再掘进通过。

2.3 隧道拱顶沉降

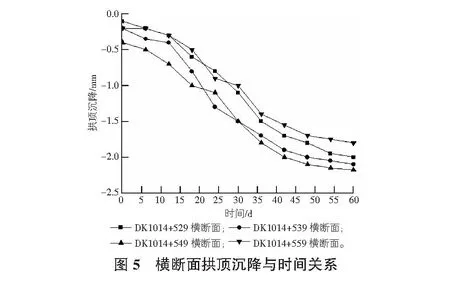

隧道进口左线DK1014+117—DK1015+017段地层岩性为板岩、砂岩,弱风化,节理发育,围岩等级为Ⅳ级。沿隧道每隔10 m布置一个横断面监测点,选择DK1014+529—DK1014+559四个横断面进行拱顶沉降监测,每隔7 d采集沉降数据,四个横断面拱顶沉降随时间变化规律如图5所示。

由图5分析可知,四个横断面拱顶沉降随时间的变化规律基本一致,均随时间增加近似呈缓慢增加、快速增加和稳定状态,四个横断面拱顶沉降稳定值分别为2.0 mm,2.1 mm,2.2 mm和1.8 mm。

3 数值模拟

3.1 数值模型参数

利用软件建立数值模型模拟TBM掘进施工,模型尺寸为横向70 m×纵向45 m×竖向60 m,靠近隧道附近的网格较密,共划分165 013个节点和156 720个网格单元,模拟时岩土体采用摩尔库仑弹性模型,利用空模型Null命令模拟岩体开挖,初喷混凝土采用Liner衬砌单元。固定约束模型四周边界和底边界。锚杆选择Cable单元,锚杆位置是通过两个节点坐标定义,即从begin位置到end位置连成直线[10-11]。隧道支护三维模型见图6。

3.2 隧道岩体及锚杆支护参数

模拟前先平衡初始地应力,使岩体在自重作用下完成固结沉降,将位移值和速率重新设为0。沿拱顶布置30个纵向监测点监测拱顶沉降,在模型y=20 m处设置为DK1014+539目标横断面,监测TBM近接、到达和通过目标横断面引起该横断面拱顶沉降。岩体层和锚杆参数分别如表1,表2所示。

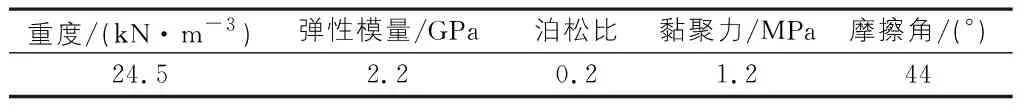

表1 岩体层参数

表2 锚杆支护参数

3.3 模拟结果分析

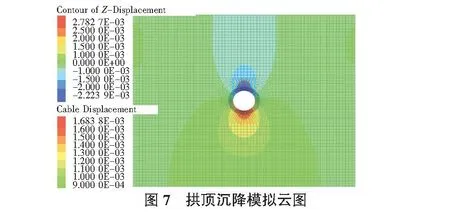

拱顶沉降数值模拟云图如图7所示。拱顶沉降模拟值为2.22 m,与四个横断面拱顶沉降实测值基本一致,锚杆最大变形为1.68 mm。

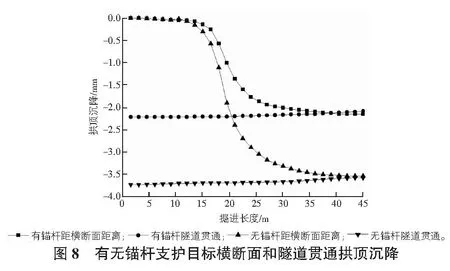

以模型y=20 m时的DK1014+539目标横断面作为研究对象,模拟TBM采用锚杆支护和无锚杆支护近接、到达和通过目标横断面时引起的目标横断面拱顶沉降,并提取锚杆支护和无锚杆支护隧道贯通时沿隧道长度拱顶沉降,拟合曲线如图8所示。

由图8分析可知,当TBM掘进采用锚杆支护和无锚杆支护掘进近接、到达和远离目标横断面过程中,该目标横断面拱顶沉降呈缓慢增加、快速增加和趋于稳定状态,因此可将TBM近接、到达和远离目标横断面引起的该横断面拱顶沉降分为缓慢增加、快速增加和稳定三个阶段。

TBM掘进无锚杆支护引起的拱顶沉降值为3.76 mm,大于有锚杆支护引起的拱顶沉降值2.22 mm,增加了69.4%,因此采用锚杆支护可以降低隧道拱顶沉降,提高隧道稳定性、安全性。

4 结论

1)TBM掘进采用超前预报、锚杆支护等措施有利于拱顶变形小及隧道安全,拱顶沉降模拟和实测值基本一致,验证了模拟可行性。2)TBM掘进近接、到达和通过目标横断面引起的该横断面拱顶沉降逐渐增加,可分为缓慢增加、快速增加和稳定三个阶段。3)无锚杆支护比锚杆支护拱顶沉降大,锚杆支护可有效降低拱顶沉降,提高隧道稳定性、安全性。