设置型钢混凝土端柱短肢剪力墙的抗震性能试验研究★

李泉江,谢 华,黄海波

(广西建设职业技术学院,广西 南宁 530004)

短肢剪力墙结构近年来在高层住宅建筑中得到了越来越广泛的应用。基于已有研究可知,短肢剪力墙由于受到材料强度和结构抗震性能的限制,相对于普通剪力墙存在承载力低、延性不足等缺点,这也限制了短肢剪力墙更为广泛的应用。国内外研究人员也对其进行了大量的改进工作,通过在短肢剪力墙内加置型钢,设置暗撑来改善其力学性能,研究表明这样的改进在一定程度上取得了良好的效果[1-2]。这也同时给了我们启示,笔者将核心型钢管混凝土应用到短肢剪力墙结构中,提出一种新型短肢混凝土剪力墙结构。短肢剪力墙结构中设置短柱的同时,在端柱中设置型钢,以期提高短肢剪力墙的承载力,增加其延性,改善其抗震性能[3]。基于以上构思,按照常规尺寸比例的1/2,制作了2个带有不同型钢混凝土端柱的短肢剪力墙试件,通过低周反复循环荷载试验,对结构的破坏过程、破坏形态、滞回特性、骨架曲线、承载能力、延性及耗能等多方面进行分析,以期评估其抗震性能[4-5]。

1 试验概况

1.1 试件设计

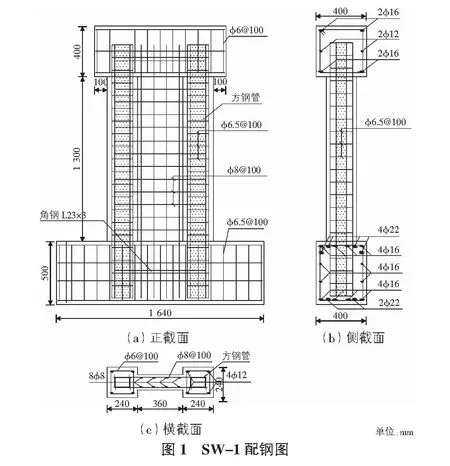

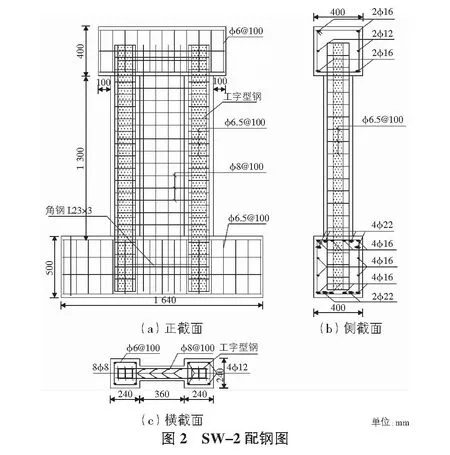

2个试件编号分别为SW-1,SW-2。2个试件均为带端柱的短肢剪力墙组合结构,外形尺寸一致。两个试件的配钢率相同,SW-1端柱内采用矩形钢管,SW-2采用工字拼合形型钢,其中工字拼合形型钢由一个矩形钢管割开后焊接而成,截面积与矩形钢管相等。试件的配钢情况详见图1,图2。

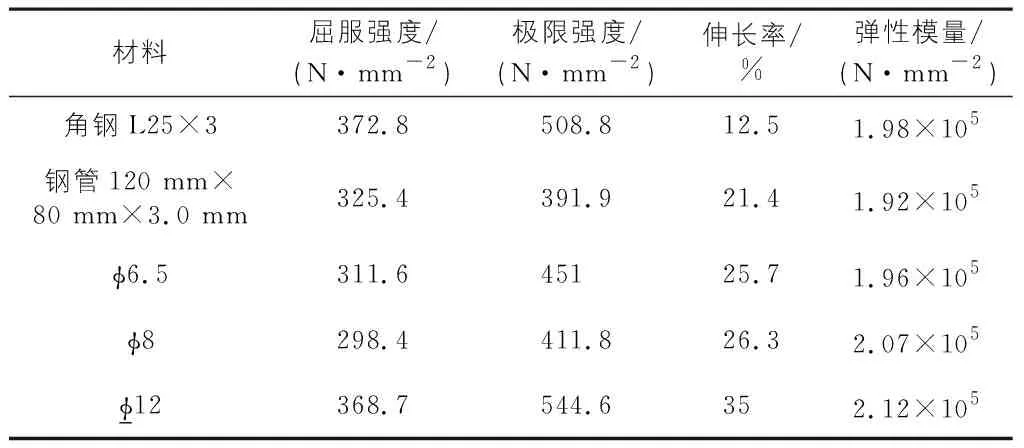

配钢情况见表1,表2。

表1 试件配钢情况 %

表2 钢材性能指标

1.2 加载与测试方案

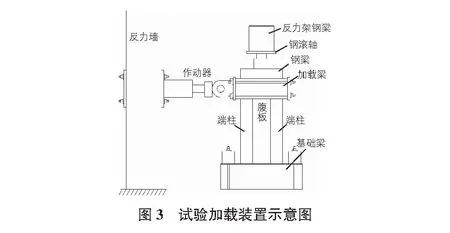

试验采用低周反复循环加载方式,由电液伺服加载系统完成加载。试验采用悬臂柱式加载装置,试件通过两块钢夹板来连接电液伺服系统作动器与试件的加载梁,同时在加载梁的顶部几何中心处通过千斤顶施加竖向轴压力,加载示意图见图3。加载试验开始后,人工测绘裂缝,数据系统采集试件水平位移及荷载,并对钢管、钢筋的应变进行记录。

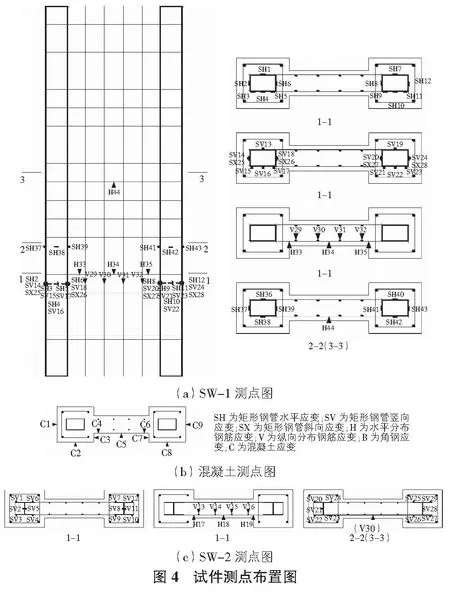

加载过程中,对试件需要测量的应变有:矩形钢管水平环向、竖向应变、工字拼合形型钢竖向应变、墙板分布钢筋应变及混凝土的变形。在距墙肢底部5 cm,25 cm,65 cm高度处布置应变测点,混凝土应变设在基础梁底面往上5 cm处,测点布置示意图如图4所示。

2 受力过程

本次试验的加载过程为:试件首先以0.2 mm为步长进行正向加载,直至受拉区出现第一条裂缝,停止正向加载,退回零点,再以0.2 mm为步长进行反向加载,观察试件的另一侧出现受拉裂缝为止,此时完成开裂阶段加载。而后,试件以0.2 mm为步长从位移为零重新开始加载,直至试件屈服。试件屈服后,继续进行低周反复循环加载,每级循环三次,加载位移以屈服位移的整数倍进行,直至试件破坏。

2.1 试件 SW-1

在试验过程中,对应荷载值为339 kN时,在左侧端柱距离底部25 cm左右处出现第一条受拉水平裂缝,方钢管受拉端的竖向平均拉应变值为133.86×10-6,平均拉应力为25.70 N/mm2,可以看出混凝土开裂后,部分混凝土退出受拉工作,型钢应力增大较快;将试件位移退回零位,当负向位移加载达到-1.4 mm,其对应荷载值为-290 kN时,在离基础根部约23 cm右侧端柱出现第一条反向裂缝。继续实施正向加载,当正向位移达到3.8 mm时,中间腹板左侧出现第一条向下发展的斜裂缝;反向加载过程中,在到达-3.6 mm时,试件第二条斜裂缝出现在中间腹板右侧,延伸与第一条斜裂缝呈交叉状。当正向加载到5.4 mm时,此时型钢屈服;反向加载到-5.6 mm时,反向受拉端端柱内型钢屈服。直至屈服阶段加载结束,左右两边的裂缝大体对称,两侧端柱的裂缝多于中间腹板出现的裂缝,其开裂区也相对要高。裂缝开展图如图5所示。

试件屈服后,试件以Δ=5.5 mm的整数倍逐级递增加荷载,在1Δ和2Δ位移控制作用下,每级循环3次,试件斜裂缝增多,两边端柱底部混凝土局部有轻微损坏。在3Δ位移循环控制作用下,混凝土被分割成菱状,上部腹板裂缝交叉呈X形;端柱底部局部被压碎。在4Δ位移循环控制作用下,中部斜裂缝贯通,两侧端柱根部混凝土剥落现象越来越严重。在5Δ位移循环控制作用下,受压区混凝土破坏严重,根部混凝土被压溃,沿着两侧端柱的竖向斜裂缝大块脱落,钢筋外露,呈屈曲状态;随着循环次数的增加,中间腹板混凝土也开始不断掉落。最后,方钢管被压鼓,试件承载力降到极限承载力85%以下,试件破坏,试验加载过程结束。

2.2 试件 SW-2

在试验过程中,对应荷载值为260 kN时,试件左侧端柱在底部出现水平开裂,裂缝长约20 cm;此时方钢管受拉端的竖向平均拉应变值为85.87×10-6,平均拉应力为16.49 N/mm2,可以看出混凝土开裂后,部分混凝土退出受拉工作,型钢应力增大。将试件位移退回零位,对应水平荷载值为-210 kN时,在右侧端柱底部出现第一条水平反向裂缝,裂缝长约10 cm。此时方钢管受拉端的竖向平均拉应变值为87.45×10-6,平均拉应力为16.79 N/mm2,反向受拉区混凝土开裂后,部分混凝土退出受拉工作,型钢应力增大。当对应水平荷载值为317 kN时,左侧边缘构件出现贯通整个端柱的横向裂缝,同时原有裂缝进一步发展;随着位移值的增大,裂缝数目、长度、宽度也都在不断扩展;位移值达到+4.2 mm时,试件中部腹板区开始出现斜向裂缝;反向加载过程中,试件裂缝发展情况基本与正向加载时对称。

试件以屈服位移的整数倍进行的低周反复循环加载试验,在1Δ,2Δ位移循环控制作用下,边缘构件原有裂缝开始与中间腹板裂缝连通,且开裂的位置沿试件高度上升到试件腹板的顶部;中间腹板左右两边的斜裂缝开始交汇,逐渐织成网状,右侧端柱底部混凝土出现轻微损坏。在3Δ位移循环控制作用下,试件边缘构件距底部约10 cm处,混凝土开始有少量剥落,局部破坏已经开始;同时,裂缝迅速发展,新裂缝大量增加,两边端柱出现两条很明显的竖向裂缝;中间腹板斜裂缝交叉呈密集的菱形块。在4Δ位移循环控制作用下,局部破坏区开始扩大,试件端柱底部混凝土被压碎剥落逐渐严重,此时裂缝已布满整个试件,中间腹板距底部约50 cm处混凝土开始脱落,端柱混凝土继续遭到破坏,端柱内箍筋已外露。最后,端柱内型钢压曲,试件承载力降到极限承载能力的85%以下,试件破坏,试验加载过程结束。

3 主要试验结果与分析

3.1 破坏形态

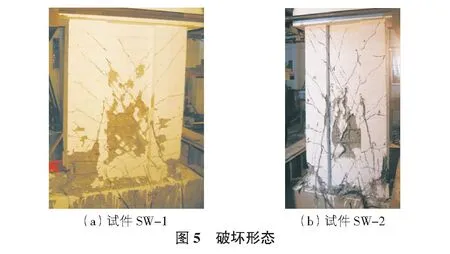

试件的破坏形态如图5所示。

通过对两个试件的受力过程进行分析,可以发现:1)两个试件的受力过程均经历了未裂阶段、裂缝阶段和破坏阶段三个阶段。2)在试件开裂时,试件底部横截面的混凝土的竖向应变分布曲线与线性分布有一定的偏离,但偏离的程度不大,可认为基本符合平截面假定。3)两个试件的破坏形态均为弯剪破坏。相比之下,非核心型配钢的试件SW-2的端柱及其腹板的混凝土压溃和剥离脱落的破坏现象更为严重,且SW-1试件可加载至5Δ,而试件SW-2在加载至4Δ时,试件就已丧失承载能力,这说明设置核心型钢管混凝土端柱可提高试件的后期承载力和变形能力。

3.2 承载能力

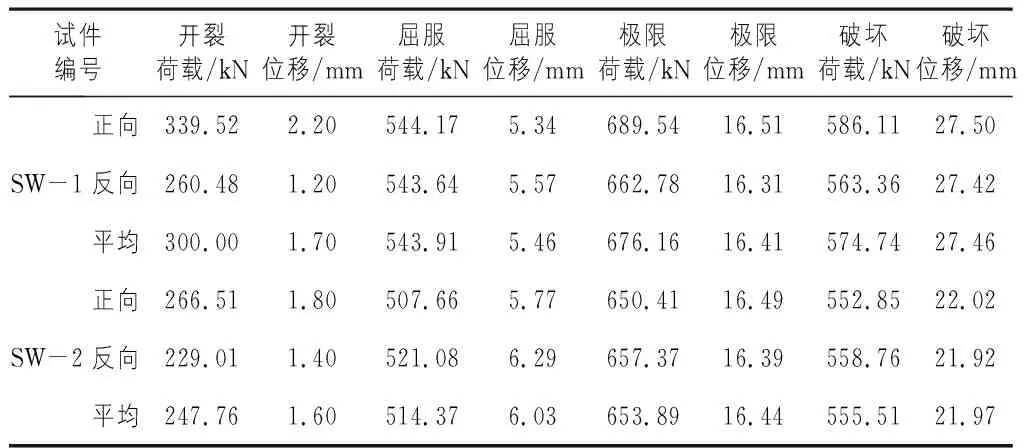

2个试件的承载力特征值见表3。

表3 各剪力墙开裂荷载、屈服荷载、极限荷载均值的比较

由表3中各试件的承载力的试验数据可见:

1)试件SW-1的开裂荷载比试件SW-2的开裂荷载增大了21.08%,这说明短肢剪力墙设置核心型钢管混凝土端柱较非核心型工字拼合形型钢混凝土端柱更有效地提高了短肢剪力墙的刚度,从而延缓了短肢剪力墙的开裂[6-8]。

2)经过对比,试件SW-1屈服荷载比试件SW-2提高了5.74%,极限荷载则提高了3.41%,由此可见,在端柱设置钢管,对提高短肢剪力墙的承载力,延缓短肢剪力墙的屈服也有一定作用,但作用有限。

3)屈服强度与极限强度的比值我们称之为屈强比,它反映的是结构屈服后期强度的储备情况。试件SW-1的屈强比为0.80,试件SW-2的屈强比为0.79,其差别不大,由此可以看出,两种配钢形式对屈强比,即屈服后期强度储备的影响差别不大。

3.3 延性与耗能

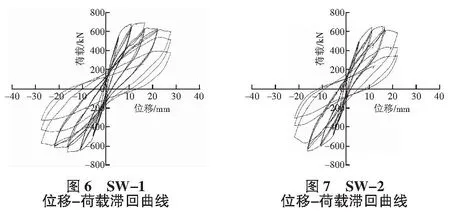

试件的荷载-墙顶位移滞回曲线如图6,图7所示。

从上面两个试件的p-Δ滞回曲线图可看出如下特点:

1)两个试件在荷载反复加载过程中,随着荷载的增大滞回曲线的斜率和面积逐渐减小,说明试件材料在反复加载过程中发生了塑性变形,出现损伤,刚度退化。

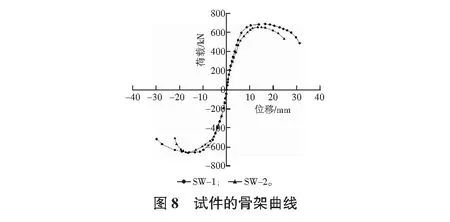

2)试件SW-1和试件SW-2的滞回曲线都呈弓形,但试件SW-1的滞回曲线要比SW-2的滞回曲线饱满,同时其最大位移及承载力都比试件SW-2大,这说明设置核心型钢管混凝土端柱的短肢剪力墙组合结构的后期变形能力强,延性较好,抗震性能优于配置非核心型工字型钢端柱的短肢剪力墙组合结构。试件的骨架曲线如图8所示。

1)两个试件骨架曲线由上升段和下降段组成,其中SW-1和SW-2的上升段在P<500 kN之前基本重合。当P>500 kN后,SW-1的曲线分布要高于SW-2,说明试件SW-1的极限承载力、极限位移都比试件SW-2要高,这是由于钢管与混凝土相互约束,形成约束核心区,对延缓试件的塑性发展起到很好的作用。

2)两个试件骨架曲线的下降段有较大差别,SW-1下降段曲线分布较为平缓,由此可见,试件SW-2端柱混凝土因无钢管的约束作用,刚度下降速度比试件SW-1要快,后期承载能力下降较为迅速,变形能力相对较弱。

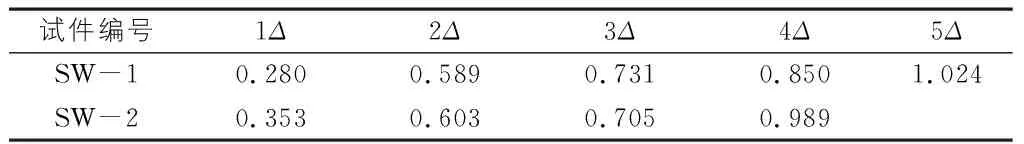

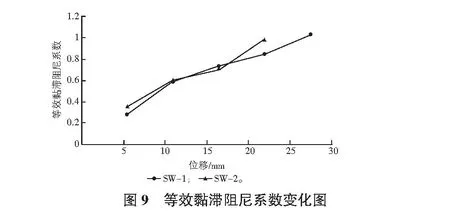

两个试件在各个加载阶段的等效黏滞阻尼系数如表4所示。等效黏滞阻尼系数变化图如图9所示。

表4 等效黏滞阻尼系数比较

从图9可以看出试件等效黏滞阻尼系数有如下特点:

1)各试件的等效黏滞阻尼系数均较大,说明设置型钢混凝土端柱的短肢剪力墙耗能较大。

2)试件SW-1各循环等效黏滞阻尼系数相加为3.474,要明显大于试件SW-2的2.65,这说明设置核心型钢管混凝土端柱的短肢剪力墙的耗能明显大于非核心型工字拼合形型钢混凝土端柱短肢剪力墙。屈服位移、极限位移以及延性系数见表5。

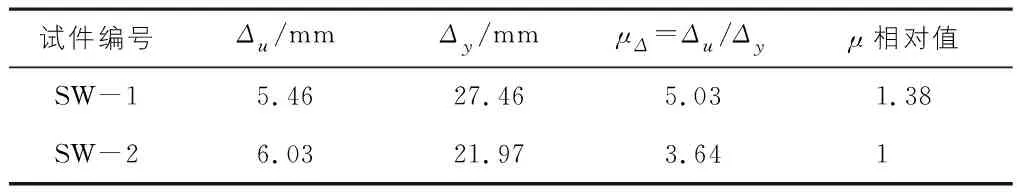

表5 屈服位移、极限位移以及延性系数

由表5可以看出:各试件延性系数都较好,特别是试件SW-1的位移延性系数达到5.03,比试件SW-2提高38.2%,也大大优于一般钢筋混凝土抗震结构。这说明由于钢管的存在,构件承受水平荷载后,随着位移的增大,钢管内混凝土的受压变形也随之增大,混凝土的横向变形受到了钢管的约束作用,这时混凝土处于多向受力状态,钢管内混凝土形成受约束的混凝土核心束,提高了混凝土的承载力,结构的变形能力也随之增强,改善了结构的受力性能。同时,钢管受到内外混凝土的包裹而受到侧限作用,这对于限制钢管的变形,延缓钢管被压曲的时间也起到很好的作用。

3.4 刚度退化分析

通过割线刚度计算公式:

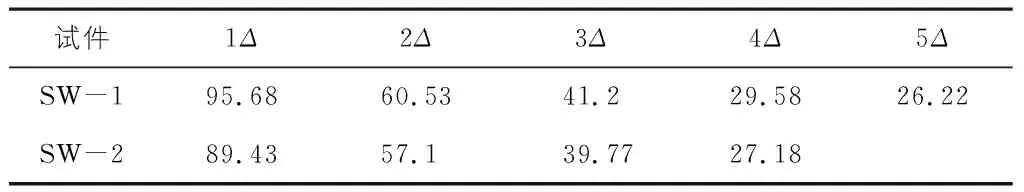

其中,Pi为第i次循环峰值点的荷载值;Δi为第i次循环峰值点的位移值。分别计算两个试件在各级位控循环下的割线刚度,计算结果如表6所示。

表6 试件在各级位控阶段的刚度值 kN/mm

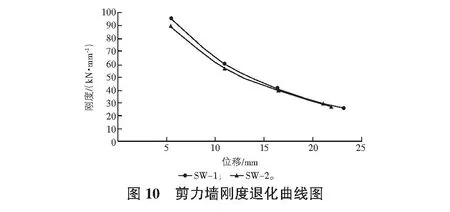

通过以上算得的各试件各循环的割线刚度,我们可以得到如图10所示的刚度退化曲线图。

通过分析刚度退化曲线图,我们可以发现:

1)试件刚度退化规律基本一致,循环加载前期退化的速度较快,后期则随着位移的增大,刚度衰减速度有所减小。

2)试件SW-1的刚度始终比SW-2要大,这说明设置核心型钢管混凝土端柱不仅有利于提高结构的整体刚度,而且还能延缓结构的刚度衰减速度,这对抗震非常有利。

4 结论

通过对模型的抗震试验研究,得到了以下主要结论:

1)设置型钢端柱的短肢剪力墙组合结构的破坏形态都为弯剪型破坏。

2)比较2个试件的开裂荷载、屈服荷载和极限荷载的数值,设置核心型钢管混凝土端柱的短肢剪力墙的数值要高于拼合形型钢混凝土端柱的短肢剪力墙。

3)设置核心型钢管混凝土端柱的短肢剪力墙组合结构强度衰减要比非核心型工字拼合形型钢混凝土端柱的短肢剪力墙组合结构缓慢。

4)由于钢管的存在,形成的混凝土核心束不仅有利于提高结构的整体刚度,而且还能延缓构件的刚度衰减速度,同时斜撑对于延缓结构的刚度衰减也是有利的。

5)设置核心型钢管混凝土端柱的短肢剪力墙组合结构的延性大大优于一般钢筋混凝土短肢剪力墙结构,同时也要好于非核心型工字拼合形型钢混凝土端柱的短肢剪力墙组合结构。

设置核心型钢管混凝土端柱的短肢剪力墙组合结构的承载力得到了显著的提高,并获得了较好的延性,提高了短肢剪力墙的综合抗震性能。到目前为止,要想真正应用到异形截面型钢短肢剪力墙结构的抗震设计,对于这种新型的短肢剪力墙组合结构相关的一系列试验研究及理论分析工作,还必须不断地完善、深入、提高和汇总,使之成为较完整的理论体系。