三模式掘进机选型及模式转换技术研究——以广州市地铁7号线为例

郭俊平, 马经哲, 汤勇茂, 尹富斌, 罗 杰

(1. 中铁隧道集团三处有限公司, 广东 深圳 518052; 2. 广州地铁集团有限公司, 广东 广州 510335;3. 中铁(广州)投资发展有限公司, 广东 广州 510000; 4. 西南交通大学, 四川 成都 610031)

0 引言

当隧道穿越地质多变、施工情况复杂的地层时,若考虑用掘进机开挖,首要问题就是确定用何种机型施工。大量工程经验表明,一般先根据某区间水文地质情况及工程条件,选取不同的掘进模式;再根据工程总体状况选取单模式或多模式掘进机开挖地铁隧道。

目前国内已有学者对掘进机施工关键技术进行了研究。李俊伟等[1]、黄新淼等[2]提出了掘进机适应性选型及改制的方法,但面对地质条件复杂的隧道区间,单模式掘进机存在局限性。朱劲锋等[3]通过冷冻刀盘开舱技术,提高了双模式掘进机在复杂地质的适应性,在土压-泥水双模转换时可在不拆装任何部件的情况下安全、快速地实现掘进模式的切换。陈凡等[4]根据双模式盾构不同模式的使用工况,总结选取不同模式的经验,归纳了圆砾-泥岩复合地层下不同工作模式的选取依据。徐敬贺[5]、何川等[6]研究了一种气垫式泥水-土压双模盾构,在以复杂多变的复合地层为施工背景的条件下,实现了模式快速转换;但由于泥水-土压盾构缺少在硬岩地层的掘进模式,在面对长距离全断面硬岩地质条件时,其经济性与掘进效率均低于土压-TBM和泥水-TBM双模掘进机[7]。宋天田等[8-9]、陈伟国[10]、刘东[11]总结了在上软下硬等复合地层中EPB/TBM双模掘进机模式转换流程以及如何保证模式顺利转换的安全措施等。但采用土压-TBM、泥水-TBM双模掘进机时,存在模式转换时间过长、转换风险较高等问题[12-13]。凌波等[14]介绍了一种可用于软土、富水砂层、硬岩、地层裂隙发育与渗水量大的硬岩等地层的掘进机,但未具体说明该掘进机的模式转换难点及转换对策。于泽阳等[15]、Klados等[16]总结了一种可调密度盾构的工作模式转换方法,即通过加泥注入管路向泥水舱补充高密度泥浆,控制泥水舱密度压力梯度,在溶洞等特殊地质条件下实现掌子面压力的稳定,虽然可调密度掘进机减少了模式转换时间,但在硬岩地层中使用敞开式掘进模式的可调密度盾构掘进效率较低。

通过以上文献分析可知,在掘进模式方面,国内外主要研究土压平衡模式、泥水平衡模式、TBM模式,而本文的三模式掘进机(简称三模掘进机)具有土压、泥水、敞开式硬岩掘进模式。其中,敞开式硬岩掘进模式具有“TBM模式”功能,可在硬岩地层掘进,且有螺旋输送机出渣(螺旋输送机出渣)与泥浆管道出渣(泥水出渣)2种出渣方式。目前国内外研究主要集中在双模式掘进机选型[1-2]、工况选取[3-5]以及施工安全措施[6-9]等方面,已发表文献尚无掘进机在土压、泥水、敞开式硬岩掘进模式三者之间转换技术的研究,也无关于三模掘进机结构特点、模式工作原理、模式转换流程和三模掘进机特有的泥水-敞开式硬岩掘进模式(泥水出渣)、土压-敞开式硬岩掘进模式(泥水出渣)转换要点的相关研究。因此,本文依托广州地铁7号线首台三模掘进机的施工应用,对三模掘进机选型及模式转换技术展开研究,以期为国内外类似工程提供一定的技术参考。

1 工程概况

1.1 萝岗站—水西站区间地质特征

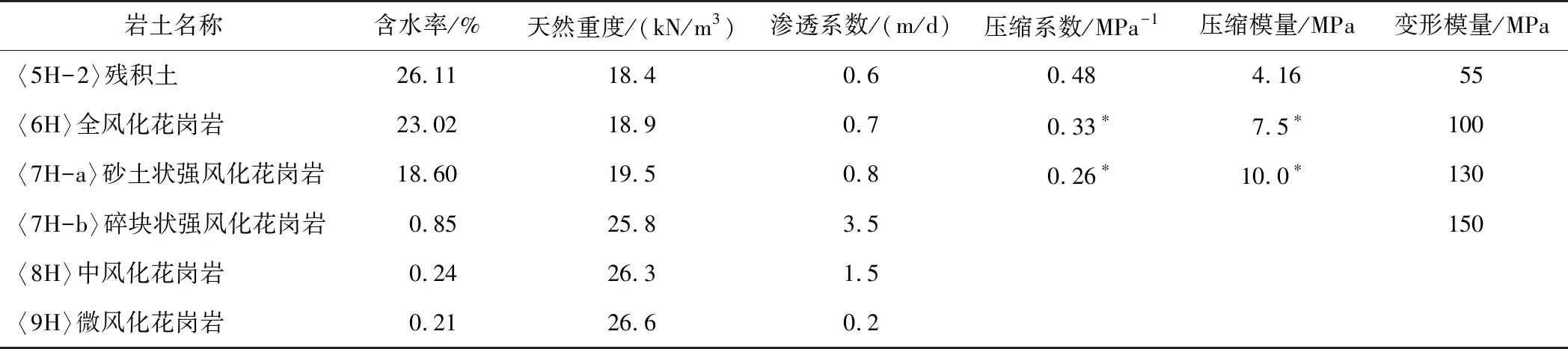

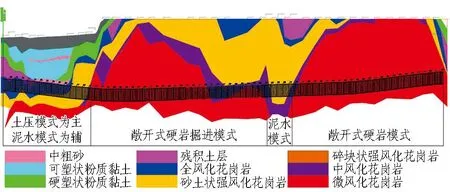

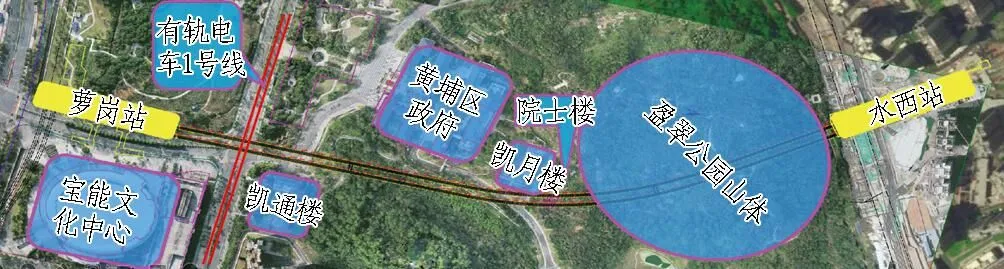

广州市轨道交通7号线二期工程萝岗站—水西站区间(简称萝—水区间)隧道ZCK40+716.643~ZCK41+802.928全长约1 086.48 m(见图1)。工程地表有埋深25~39 m、平面最小距离为9~45 m的建筑物(见图2),区间沉降控制要求高,且松散岩类孔隙地下水的初见水位埋深为1.2~4.2 m,平均埋深为3.06 m;稳定水位埋深为1.6~4.5 m,平均埋深为3.5 m,水文地质条件复杂。各典型地层的主要物理力学参数如表1所示。区间隧道穿越残积土层,全、强、中、微风化花岗岩层,起始段软土地层存在孤石,孤石揭露率约40.5%,地层长度约为139.08 m (占总长的13%),全断面硬岩地层长度约为825.26 m(占总长的76%),中间段富水砂层长度约为122.14 m(占总长的11%)。

表1 岩土层物理力学参数

图1 萝—水区间地质纵断面图

图2 萝—水区间地表建筑物图

1.2 特殊工程地质与相适应的掘进模式

1.2.1 长距离、高强度硬岩地层

萝—水区间主要掘进地层为中、微风化花岗岩地层,掘进距离约824 m,占据整个区间里程的76%,岩石最大单轴抗压强度分别为56 MPa与124.6 MPa。花岗岩芯见图3。地层颗粒呈青灰色,块状构造,主要矿物为石英、黑云母、长石等。此段地层掘进时,要求掘进机具有硬岩开挖能力,如具有高强度、高耐磨性能的刀盘,具有破岩效率高且寿命长的破岩滚刀等。针对部分地段地层裂隙发育,地层渗水量大,易导致涌水,需要掘进机解决螺旋输送机喷涌问题。为提高掘进效能,刀盘动力系统应具备硬岩开挖的高转速模式。因此,该地层适合采用敞开式硬岩掘进模式。

(a) 中风化花岗岩芯 (b) 微风化花岗岩芯

1.2.2 沉降控制要求高的富水砂层

由图1可知,工程两段硬岩地层凹槽处为一段富水砂质地层。该地层起始下穿重要建筑物(见图2中院士楼),后接山体(见图2中盈翠公园山体),地表起伏较大。地层主要为砂土状强风化花岗岩与碎块状强风化花岗岩等软土地层,区间埋深为65~73 m,洞底最大静水压力为500 kPa。采用土压平衡掘进机在该地段施工,面临地层沉降控制要求高以及高水压情况下螺旋输送机减压和喷涌等问题,要求掘进机具有严格控制地面沉降、防治隧道内喷涌的能力。因此,该地段适合采用泥水平衡模式掘进。

1.2.3 含有孤石的软土地层

在工程区间起始段,上部地表周围有浅埋建筑物,下部隧道穿越含有大直径孤石(孤石预估垂直高度为0.4~3.4 m)的砂质黏性土地层。砂质黏性土呈硬塑状,遇水易软化、崩解。在这种砂质黏性土地层掘进时,采用泥水平衡模式将面临刀盘结泥饼、出渣困难,且在孤石存在的地层容易出现刀具异常损坏和泥浆管路堵塞等问题。因此,综合考虑施工安全性与掘进高效性,该地段需要采用土压平衡掘进模式;对于沉降控制要求高的地段,则考虑配合泥水平衡掘进模式,从而获取最大的施工效益。

2 掘进机选型及结构特点

2.1 掘进机选型分析

萝—水区间全长只有1 086.48 m,但是由于区间地质复杂,存在软土、硬岩和沉降控制要求高的复杂地层,恶劣的掘进条件要求掘进机具有土压、泥水及敞开式硬岩3种掘进模式才能完成隧道开挖。通常情况下,选择除土压-泥水双模掘进机外增加1台TBM掘进机可以完成该掘进区间的开挖。

针对不同地质更换不同机型掘进机掘进会带来设备进出场地、工期、成本经济性以及安全的问题。为了解决这些问题,考虑到区间掘进里程较短,可通过对土压-泥水双模掘进机设备进行适应性改造(重点对掘进机的动力传动系统、刀盘结构、刀具耐磨性、盾体、螺旋输送机及泥水管道进行适应性改造),使该设备做到一般土压平衡盾构在硬岩地层不能够达到的刀盘高转速、刀盘刀具高强度及耐磨蚀的要求,使设备具有硬岩条件下类似于“TBM掘进机”的掘进能力,即在硬岩地层中,可使用敞开式硬岩掘进模式,使设备具有硬岩开挖的功能。

三模掘进机不是简单3种模式的结构组合,实际上,三模掘进机与TBM掘进机出渣原理是不一样的,该设备刀盘没有溜渣板和中心出土装置,但是通过改造具备了在软土、富水砂层、硬岩、地层裂隙发育与渗水量大的硬岩等地层掘进的能力。通过内部结构改造的三模掘进机,3种掘进模式能够在操作室内一键式切换,无需设备拆装,转换过程安全、快速且劳动强度更低,避免了长时间的模式转换作业带来的风险,保证了人员和设备安全,也保证了一台掘进机能够适应多种地层掘进的优点。

针对工程地质特征及风险情况,选取集3种掘进模式于一体的三模掘进机具有了一定的必要性。本工程掘进区间左线的模式选取及掘进参数如表2所示。

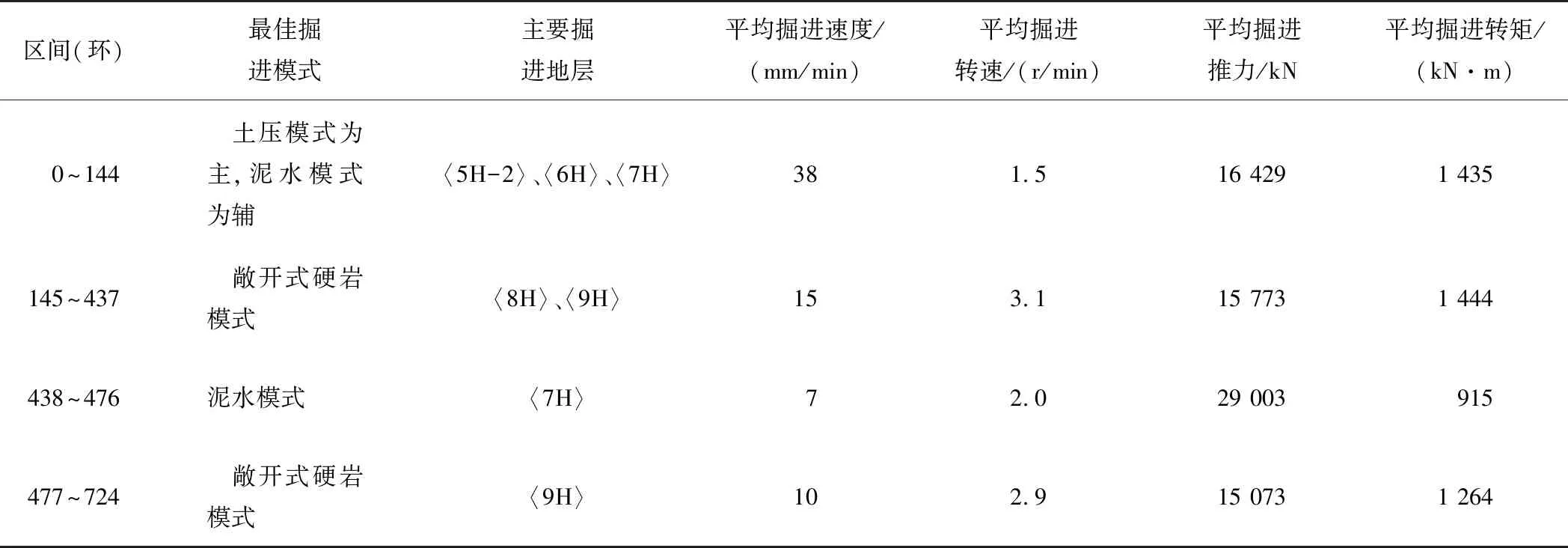

表2 左线掘进模式选取

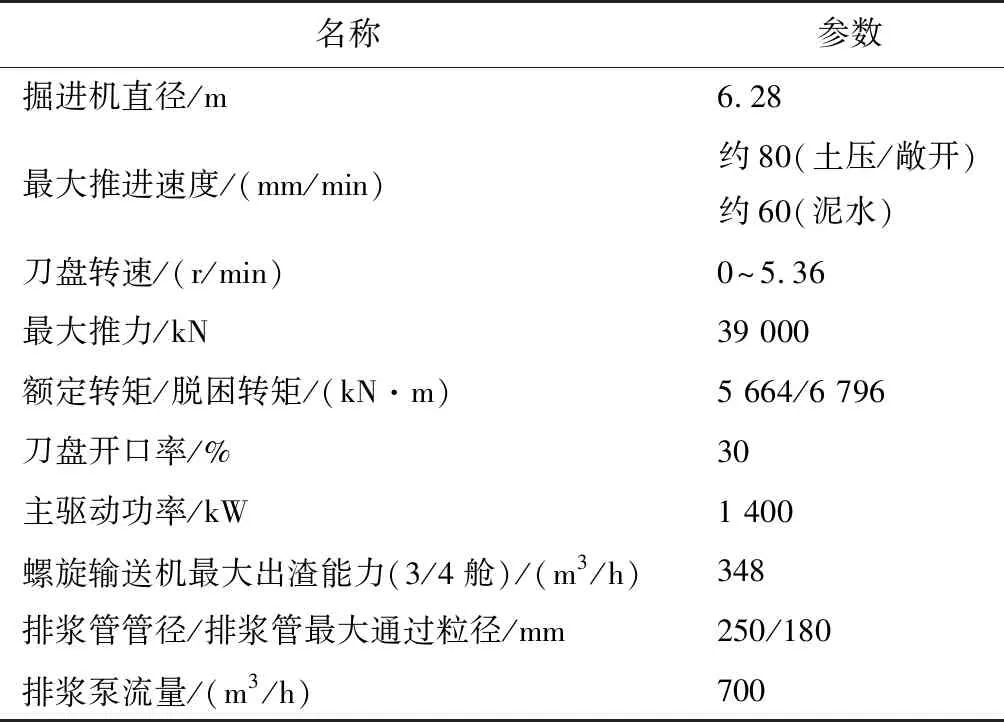

三模掘进机部分基本参数见表3。通过对三模掘进机的刀盘破岩开挖、螺旋输送机出渣、泥浆管道出渣等能力的提升改造,三模掘进机具有适应各种复杂多变地层掘进的能力。

表3 三模掘进机基本参数

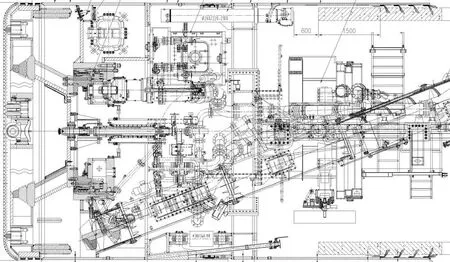

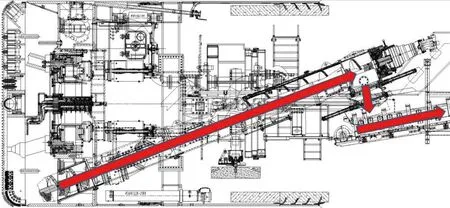

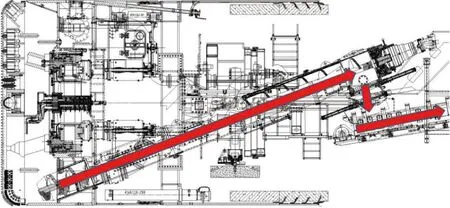

三模掘进机主机布置如图4所示。三模掘进机采用合理分段、优化连接结构等方法,在主机内有效集成布置泥水出渣与螺旋输送机出渣2套出渣系统,且其结构、尺寸、分块均满足在洞内进行一键切换的要求。

图4 三模掘进机主机布置图

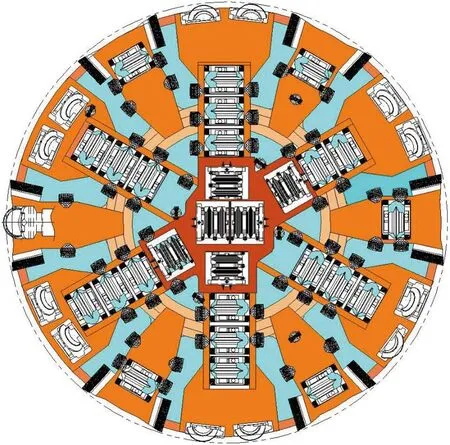

该工程采用首台中铁工程装备集团有限公司设计制造的直径为6 280 mm的三模统一式掘进机刀盘,刀盘结构形式为6主梁+6辅梁,采用中心整体厚板设计结构(见图5中红色部分),开口率为30%,如图5所示。为了适应硬岩地层,刀盘外圈梁采用耐磨合金块全覆盖板设计,面板区域采用耐磨复合钢板。刀盘主驱动采用变频电驱,驱动功率为1 400 kW,电机设有液压转矩限制器,并采用双排滚柱轴承配以大功率电机和稳定的传动体系,使得刀盘既能以低转矩高转速(转矩2 371 kN·m、转速5.36 r/min)满足敞开式硬岩掘进模式在硬岩地层中正常掘进,又能切换成高转矩低转速(转矩5 664 kN·m、转速2.24 r/min)满足泥水/土压模式在软土地层中掘进的要求。

图5 广州地铁7号线萝—水站刀盘

2.2 敞开式硬岩掘进模式

敞开式硬岩掘进模式(螺旋输送机出渣)如图6所示。在中、微风化花岗岩地层中,此模式下刀盘转矩为2 371 kN·m的同时转速可达5.36 r/min。掘进时刀盘贯入度为5 mm/r,按最高转速5.36 r/min,开挖量约为50 m3/h,螺旋输送机最大出渣能力为348 m3/h(见表3)。实际掘进时开挖舱内岩渣高度不大于螺旋输送机口高度,因此在此模式下用螺旋输送机出渣能够满足要求。

图6 敞开式硬岩掘进模式(螺旋输送机出渣)

遇到区间硬岩地层裂隙水较大、土舱水量大、水位高的情况时,螺旋输送机排渣易发生喷涌,造成隧道内积水,人工处理耗时费力,安全性也难以保证。敞开式硬岩掘进模式(泥水出渣)能保证在富水地层正常掘进,兼具排水功能。敞开式硬岩掘进模式(泥水出渣)如图7所示。

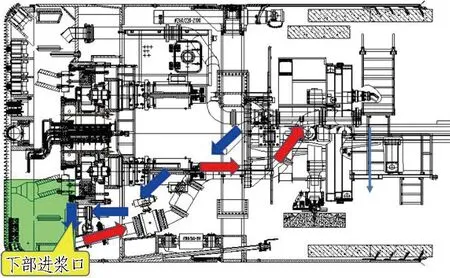

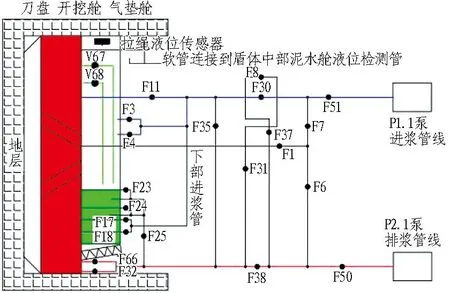

(a)

敞开式硬岩掘进模式(泥水出渣)通过开挖舱底部2路进浆管进浆,泥浆沿进浆管从两侧底部冲出,可防止岩渣沉淀;泥浆淹没出浆口后动态维持泥浆液位高度为整舱的1/3;利用泥浆携带渣土从排浆管路连续出渣,且开挖舱内是封闭状态,保证了施工安全可靠。

2.3 泥水模式

泥水模式如图8所示。泥水模式利用较高质量分数的泥浆,通过上部注浆管路进入到盾体内的开挖舱;泥浆渗透到刀盘接触的开挖面,形成一定厚度的泥浆膜,从而起到止水及稳定开挖面的效果;开挖舱内泥渣通过前闸门与下部排浆管道持续输送至地面泥水分离站,处理后的泥浆经进浆管路输送至掌子面,再次循环利用。

(a) 泥水模式上位机界面参数

泥水模式不仅适用于渗透系数大的富水砂质地层,还可以在地表沉降控制要求高及地层渗透系数超过10-4m/s但粉粒及黏土质量分数未超过40%的软土地层中使用。

2.4 土压模式

土压模式通过改变掘进机掘进速度以及调节螺旋输送机出渣量来控制开挖舱内水土压力,将开挖舱内的土壤作为掌子面的稳定介质来平衡水土压力,通过控制刀盘旋转以开展掘进作业[17],如图9所示。

图9 土压模式(螺旋输送机出渣)

土压模式多适用于渗透系数为10-7~10-4m/s、粉粒及黏土质量分数超过40%的黏土地层以及一些颗粒较细的地层。在此地层中掘进时,所切削渣土容易形成稳定的不透水流塑体结构,便于维持掌子面的平衡状态。

3 三模掘进机模式转换要点

3.1 模式转换操作流程

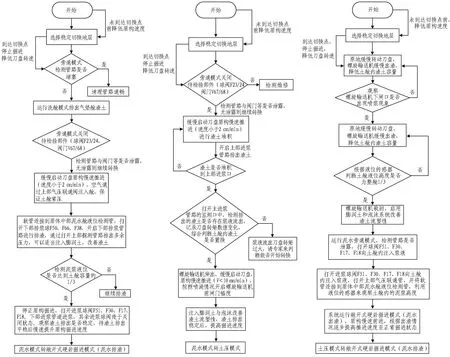

三模掘进机有土压、泥水、敞开式硬岩掘进模式。其中,敞开式硬岩掘进模式(螺旋输送机出渣)转换较为简单,且由2.2节分析可知,为满足高效掘进出渣要求,只需保证下部螺旋输送机常压出渣即可。三模掘进机转换流程如图10所示。为了节省篇幅,本节不再对敞开式硬岩掘进模式(螺旋输送机出渣)做进一步介绍。

(a) 泥水模式转敞开式硬岩模式(泥水出渣) (b) 泥水模式转土压模式 (c) 土压模式转敞开式硬岩模式(泥水出渣)

3.2 模式转换对策研究

图10(b)已详细示出泥水模式转土压模式关键步骤,且土压-泥水模式转换已有较多研究,本节不再介绍。下面针对泥水模式转敞开式硬岩掘进模式(泥水出渣)、土压模式转敞开式硬岩掘进模式(泥水出渣)过程中的难点进行分析,开展2种模式转换过程的对策研究。

3.2.1 泥水模式转敞开式硬岩掘进模式(泥水出渣)

泥水模式转换为敞开式硬岩掘进模式(泥水出渣)的前提条件是将稳定、安全的地层作为切换地点。由于泥水模式所在地层不稳定,因此掘进通过该地层后,在敞开式硬岩掘进模式(泥水出渣)所在地层进行转换,若出现富水情况,可采用注浆封堵等措施。步骤为: 慢速掘进控制开挖渣土—降低开挖舱压力和液位—开挖舱冲刷管/液位/压力等传感器检测与调试—运行敞开式硬岩掘进模式(泥水出渣)。转换步骤如图11所示。

(a) 步骤1: 慢速掘进控制开挖渣土

1)慢速掘进控制开挖渣土。缓慢启动刀盘,控制刀盘转速在0.7~1 r/min、刀盘转矩在2 200 kN·m以内,待刀盘能够平稳切削掌子面,开始缓慢掘进。过程中控制掘进速度为5~10 mm/min,使掘进机能够连续平稳掘进,以便控制开挖渣土。

2)开挖舱压力和液位的降低。上位机室内打开下部排浆球阀F50、F38、F32、F66,开启下部双通道排浆管路进行出渣(见图11(b)中红色线路),并通过打开上部探测管路排出多余压力以维持开挖舱压力在60~210 kPa内依次减小,同时将舱内液位逐渐降低。

3)开挖舱冲刷管/液位/压力等传感器检测与调试。通过主机室观察液位及压力等传感器的数值变化,随着开挖舱内液面的降低,其对应的液位及压力传感器数值也会归零,表明传感器正常工作。同时打开对应阀门检测冲刷管等是否有清水、泡沫混合液等流出。

将软管连接到盾体中部泥水舱液位检测管,利用液位传感器来观察开挖舱内的泥浆高度,当开挖舱液位高度快要降到整舱的1/3时,上位机室内依次打开进浆球阀F51、F30、F17、F18,利用下部进浆管道(见图11(c)中蓝色线路)进浆(浆液密度控制在1 100 kg/m3)。利用液位传感器来观察开挖舱内的泥浆高度并根据需求调节进浆泵P1.1与排浆泵P2.1转速,直到排出的泥渣大块变多。

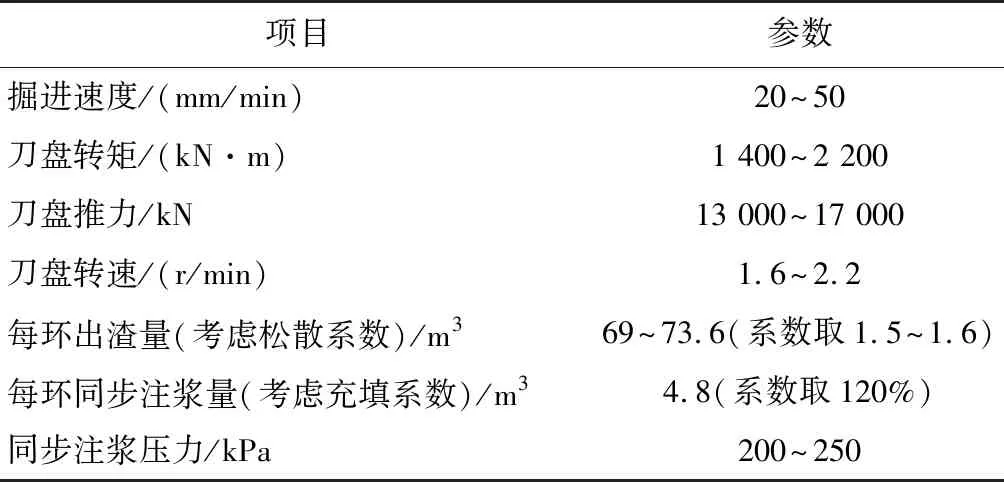

4)运行敞开式硬岩掘进模式(泥水出渣)。通过泡沫孔注入泡沫剂、膨润土孔注入进浆浆液(初步设定流量为35 L/min)来改善渣土性状。待渣土排出平稳后,缓慢提升掘进机掘进速度至20~50 mm/min,开始采用敞开式硬岩掘进模式(泥水出渣)掘进。施工参数设定见表4。

表4 敞开式硬岩掘进模式(泥水出渣)施工参数设定值

3.2.2 敞开式硬岩掘进模式(泥水出渣)转土压模式

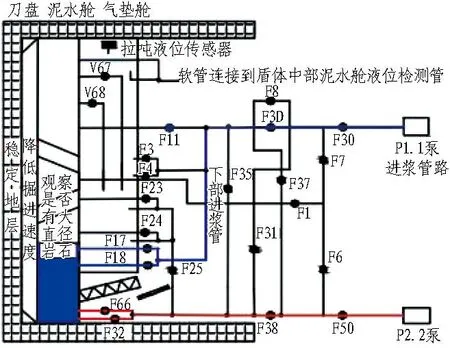

敞开式硬岩掘进模式(泥水出渣)转土压模式大致可以分为切换地层选取、开挖舱渣土堆积、渣土改良、螺旋输送机出渣调试和土压模式转换5个步骤。各线路及开挖舱内浆液情况如图12所示。其中渣土置换过程为该模式转换的难点。开挖舱内渣土置换对策如下:

(a) 步骤1: 切换地层选取

1)地层切换选取。由于敞开式硬岩掘进模式(泥水出渣)地层相对稳定,因此在进入软土地层前进行模式转换。若出现富水情况,可进行注浆封堵。

观察排出的渣土中是否有大直径岩石。若有,先用螺旋输送机将大直径岩石排出,防止堵塞管路,控制刀盘转速在1.2~1.6 r/min、刀盘转矩在3 000 kN·m以内,待刀盘能够平稳切削掌子面,控制掘进速度为10~20 mm/min,开始缓慢掘进并打开螺旋输送机前闸门,防止开挖舱渣土堆满后不易打开。

2)渣土堆积。掘进机泥水管路运行环流常规旁通模式,控制掘进机掘进速度为20 mm/min,利用液位传感器观察渣土高度。当要快到达上部进浆口时(见图12(b)中球阀F11),缓慢降低掘进机速度至5~10 mm/min,将盾尾油脂通过排浆口、进浆口和开挖舱联通管的支口注入管路,进行填充,防止渣土流入管路堵塞。

3)渣土改良。主控室内依次打开球阀F11、F30,开启上部管路(见图12(c)中红色线路)排出岩土与泥浆混合液。利用泡沫孔与膨润土孔注入泡沫剂与清水(初步设定流量为35 L/min),改良开挖舱内渣土密度为1 200 kg/m3,维持上部土压力不低于60 kPa。

4)螺旋输送机出渣调试。控制刀盘转速在1~1.3 r/min、刀盘转矩在2 200 kN·m以内,掘进速度为15~25 mm/min。关闭上部阀门,掘进机向前推进,开挖舱压力稳定在180~240 kPa,由于置换完成的渣土有一定的流塑性,为安全可靠地伸出螺旋输送机,防止泥水喷涌过于严重,打开螺旋输送机出口处的下闸门15%开口幅度(根据泥水喷涌实际情况调整下闸门的打开幅度),通过控制下闸门的开启幅度以及掘进机的掘进速度来稳定开挖舱的水土压力,等泥浆喷涌结束后,准备下一步操作。

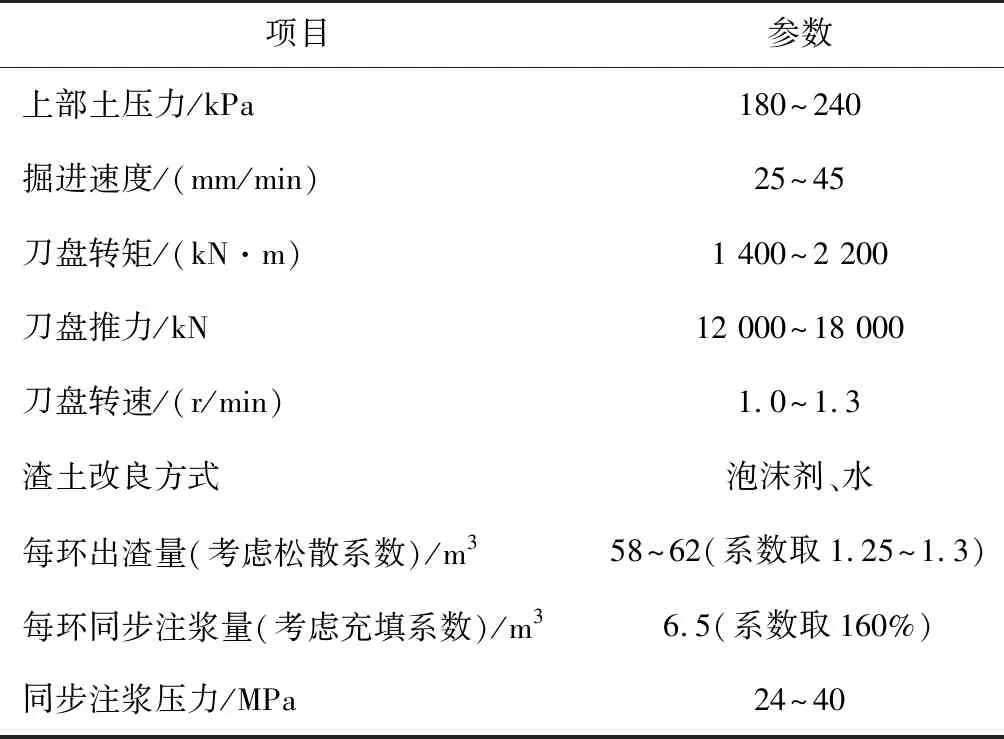

5)土压平衡模式转换。通过泡沫孔、膨润土孔注入泡沫剂、膨润土(初步设定流量为20 L/min)来改善渣土性状。待渣土排出平稳后,缓慢提升掘进机掘进速度至25~45 mm/min,并开始运行土压模式掘进。各施工参数设定如表5所示。

表5 土压模式施工参数设定值

4 施工应用

广州市轨道交通7号线二期工程萝—水盾构区间采用1台中铁工程装备集团有限公司生产的三模掘进机,线路依次下穿及侧穿主要建(构)筑物为区政府办事大厅、区政府凯月楼(食堂)、盈翠公园等(见图2)。2022年7月30日,在萝—水盾构区间右线掘进第594环应用该工法首次成功完成敞开式硬岩掘进模式转泥水模式。萝—水区间左线掘进模式及模式转换见表2。

掘进机内部结构高度集成,具有3种掘进模式。重型刀盘开挖技术解决了硬岩掘进主工况多模刀盘可靠性提升难题;新型合金刀箱解决了硬岩冲击荷载主工况刀箱及刀具紧固可靠性不足难题;城市复合地层闭式多模掘进技术降低了大埋深隧道突泥突水及高水压掘进风险控制难题;不停机低风险模式转换技术有效解决了传统双模盾构换模过程复杂、模式转换效率低的难题;双通道协同排渣技术有效解决了富水复合地层排渣、大粒径石块排放难题。现场应用如图13所示。

(a) 三模掘进机

通过三模掘进机模式转换施工工法的实施,使每次模式转换施工工期缩短了27 d,本工程模式转换共计5次,施工工期共计缩短了135 d。转换方法有效减少了地面沉积量,转换过程不占用路面,对周边居民和区域交通基本无影响。

5 结论与讨论

本文依托广州地铁7号线三模掘进机的施工应用,对三模掘进机选型及模式转换技术进行了系统研究,得出结论如下:

1)集3种模式于一体的三模掘进机能有效解决地铁盾构区间穿越多种复杂地层(软土地层、沉降控制要求高的地层以及硬岩地层)盾构的选型和地层适应性问题,实现了掘进机多模式一体,一键切换,一机多用。

2)通过掘进模式转换流程、工艺的工程应用,形成了一套掘进模式快速、安全转换技术。

3)硬岩掘进的双排渣方案有效解决了一般硬岩条件下的高效排渣(硬岩掘进螺旋输送机出渣模式)和硬岩富水条件下的防喷涌(硬岩掘进泥水出渣模式)问题。

在敞开式硬岩掘进模式(泥水出渣)中由于地层粒径分配、涌水量等条件的变化,需要对管道泥浆质量分数、压力及流量有精准的把控,否则可能发生管道排渣效率不高的问题,下一步需要根据施工经验或研究数据完善施工参数。