基于BIM技术的大跨度双曲面铝板吊顶施工工艺

彭 欢

(中铁十四局集团有限公司,山东 济南 250000)

随着建设行业的快速发展,建筑与生态的协调美感变得越来越重要,对工程的外观品质要求也越来越高,形式也更加多样化[1]。近年来,中国相继建成了一批规模宏大的公共场所,比如会展中心、机场和商业大楼等,这些超大空间建筑,由于跨度长、空间大、体系构造复杂、施工难度大,在施工阶段为了规避不良情况的发生,确保安全施工,要进行全方位综合考虑,确保工程顺利地实施[2]。本文结合大跨度下双曲面铝板吊顶的施工,对吊顶系统设计与施工进行全方位叙述与科学分析,在实施中将模拟计算、BIM应用与结构空间碰撞[3]转化为实际空间结构,进行一个全过程的设计与施工创新技术的总结。

1 双曲面铝板吊顶设计说明

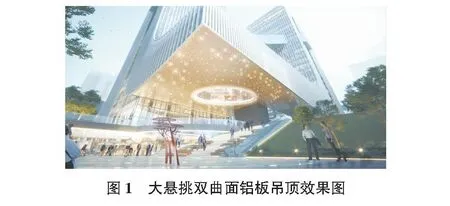

大悬挑双曲面造型穿孔铝板吊顶位于3层,吊顶悬挑长度为36.5 m,宽度为26.4 m,相对高度8 m~19.23 m,主龙骨采用120 mm×60 mm×5 mm镀锌钢管,副龙骨为50 mm×50 mm×4 mm的镀锌钢管,外部经过碳氟喷涂处理[4]。装饰铝板选择使用3 mm厚的双弯曲穿孔铝板[5],四边采用自攻螺钉固定。收口铝板则采用2.5 mm厚的铝单板。整体造型采用6条腰线,每条腰线都具有不同的弯曲度,横向设计分为内侧弧形和外侧弧形。铝板是不规则的平行四边形,每片的大小均不相同。因此,基础钢框架的大小和夹角也各不相同,其铝板吊顶效果如图1所示。

2 工程特点及难点

2.1 工程特点

1)悬挑长度为36.5 m,宽度为26.4 m,相对高度从8 m到19.23 m不等。2)对于双曲面铝板吊顶,存在造型复杂、分格不规则、规格众多、存在翘曲值[6]。

2.2 工程难点

1)铝板吊顶跨度大,存在双曲面,施工测量、吊点定位困难,在测量时应综合考虑建筑压缩[7]、施工温差[8]、风荷载作用变形[9]、移位影响[10]等。2)施工高度高,需采用合理的操作平台保障其施工安全[11]。3)饰面铝板为双曲面不规则造型,加工及安装难度高,须严格控制加工及安装精度[12]。

3 施工工艺及技术要点

根据不同专业的管线布局,对天花板进行了建模。然后使用CAD软件绘制了一张可供测量的数字化图纸[13],将其与天花板上的栅格位置以及高程对应起来。根据这个过程,对每个构件的尺寸进行了绘制,并起到了一定的引导作用。采用BIM技术,以“面-线-点”分解思想为基础,将天花板分解为单独的曲面,并将其进一步分解为每个单项高程点,作为建筑控制高程[14]。在保证测量精度的前提下,按照一定的空间间隔进行了多次切割,得到了每个截面。每个截面构成了一个相对独立的高程控制系统,最终完成了将单一平面结合成双曲线的立体空间效果。

4 施工工艺

4.1 工艺流程

深层次设计→二次测量,三维扫描→BIM建模→抽取三维坐标→主要建筑物的变形检查→工艺参数抽取→模块化建筑拆除→钢架结构的制造→钢架的提升与接头部位的定位与焊接→重新测量钢构及样板→铝板处理→铝板固定→建筑质量检验。

4.2 定位放线

1)根据场地的实际情况,在现场进行基准轴线和基准高程的交接。2)测量已交付的参考线的误差,并根据结果来评估参考线的精度。完成基线检查后,放样控制轴,在地面上用墨笔划出并做好标记。3)使用激光全站仪,以控制轴为参考点,将控制点导入到钢屋盖桁架的下弦处[15],并在此基础上进行标记。4)根据控制线路和图纸,在施工现场标记出吊杆的挂点并进行标识。5)在天花板的剖面图中,可以使用墙面、圆柱和额外的标杆来测量参考高程,并标注弧形天花板的终端控制标高。

4.3 三维建模

1)采用全站仪、三维建筑扫描仪对现场主体结构进行数据测绘[16],测绘点位数据导入电脑,根据设计效果及安装方案在犀牛软件进行现场复刻建模,在模型内对各节点进行优化。2)确认模型优化符合现场使用要求后,开始建立龙骨基层图、面层分割图,再次复核无异常后将模型进行参数化,提取主次钢架龙骨点位数据、饰面铝板生产加工数据[17],并绘制铝板加工图纸下单到生产车间进行模具制作及双曲铝板生产,测量及三维模型建模如图2所示。

4.4 压型模具制作及铝板生产

1)根据下单铝板数据制作1∶1造型压型模具[18]。2)生产制作主要控制节点:铝板加工零件图摊平、配料、开料、穿孔、压型、焊接、打磨抛光、预拼装、校正、二次打磨、氟碳喷涂,模具及开料生产图如图3所示。a.各生产控制节点环节,需对生产质量进行全程监督把控,发现质量异常的即刻进行调整返工。b.半成品完成且需要将板材分模组在车间进行预拼装,便于检验曲面圆滑度、拼接缝隙是否均需、拼接效果是否符合使用要求、可见面是否符合喷涂要求等[19]。

4.5 转换层骨架安装

1)根据放样定位,首先对预制好的转换层框架基底进行组装。按照图纸的要求,在工地上进行不同规格的主要钢材切割,并按照图纸上的序号进行钢材的铺设[20]。2)在吊装钢材之前,需要对焊缝部位进行打磨,将防锈油清除掉,让金属表面变得光滑。3)当进行钢材吊装时,根据序号,将尺寸为120 mm×60 mm×5 mm的热镀锌钢管与预制埋板进行焊接。4)在吊钢上焊接120 mm×60 mm×5 mm镀锌钢管作转换层主龙骨。5)在主龙骨上焊接50 mm×50 mm×4 mm镀锌钢管作为副龙骨。6)根据深化方案和建筑三维建模,将使用全站仪对主梁进行精确定位,并在主梁上标注出异形铝板单板的位置[21]。然后在主梁上焊接50 mm×50 mm×4 mm的热镀锌钢管,以形成双曲线悬臂受力框架。7)焊接钢材时,应采用两面焊接,注意保持钢材的纵向和横向平直,禁止倾斜。8)在焊接完成后,监造人员将对焊缝进行检查,同时确保焊缝已经进行了防腐处理,具体情况请参见图4。

4.6 饰面铝板安装

1)根据三维建模得到的平面布置平面图,铝合金异型单板的安装高度和定位由其在平面图上的定位决定。2)铝板位置确定后,从椭圆造型位置呈放射式向四周排列铝板。3)铝板安装时采用自攻螺丝对异形铝板四周进行连接加固。4)每完成一排铝板,对铝板的安装位置、平顺度和标高进行复测,不平顺的铝板及时进行精确微调。5)全部铝板吊装完成且对缝隙进行填缝处理、修复。6)安装外檐收口铝板采用2.5 mm铝单板,按设计要求对吊顶饰面的外边缘收口、转角收口、平面对接收口进行处理。7)铝板安装完成后,揭除铝单板表层的防护膜,并组织进行验收,吊顶铝板模块化安装如图5所示。

4.7 过程质量控制

1)水平控制线实测必须准确无误。龙骨安装必须按图纸及二次建模所给出的龙骨标高基准点安装;完成且经整体调整后再安装面板。在安装过程中,请根据设计图和二次造型指引,安装相应的板面。如果需要安装重型设备,无法直接悬挂在天花板上,可以使用独立的悬挂装置将其与建筑物直接连接。

2)为确保吊顶的完整性,预留的各项孔洞必须符合相关设计图纸及规范的要求,在吊顶中安装额外的龙骨及吊件,以防止吊顶出现裂缝[22]。

3)天花板必须与主要建筑或附属建筑物结合在一起,不能挂在任何管道和装置上,它们还应该在横向上进行可靠的连接,以确保整体性。

4)在安装穿孔铝板之前,需要先选择合适的板材,确保颜色、规格、图案或打孔的疏密程度一致。在裁剪板材时,要控制好切割的角度,使得切口的边缘和毛茬都保持平直。在安装过程中,要按照预先计划进行,以避免出现拼接不平整或错台的情况。

5)在设计吊顶时,需要注意与其他专业的协调。在吊顶放线和施工过程中,要综合考虑吊顶内部管道的走向、灯具的安装位置、空调风口的设置和深度等因素。每个开孔都需要经过相关建设单位的批准才能进行。

5 结语

本项目使用现场三维扫描、BIM和犀牛三维建模等技术对大型双曲铝合金天花进行建模。依据图纸和工艺图纸对其进行精确定位,生成符合设计规范的单侧双曲铝板天花的弧线,最终实现双曲铝合金天花体系的建造。通过施工多个复杂曲面结构的天花体系,可以提高工作效率、降低费用,并实现一次成型,最终获得最佳效果。此外,该方法还能有效监控施工质量、降低工程费用、缩短施工时间,确保工程的安全性。