某型航空发动机转速调节器建模仿真与优化

杨梦柯,马静,王剑,胡永豪

(西北工业大学动力与能源学院,陕西西安 710100)

0 前言

机械液压系统是航空发动机控制系统的重要组成部分,由于其具有可靠性高、抗电磁干扰性强等绝对优势,目前在航空发动机控制系统中仍占据着举足轻重的地位,在我国现役发动机和某些军用发动机上仍广泛使用。燃油控制系统是机械液压系统中的关键,燃油计量装置作为航空发动机燃油控制系统的核心部分,其功能是保证提供给发动机精确的燃油计量流量,且计量流量不受计量装置进出口压力、燃油泵和其他外部环境等因素的影响,只与计量装置阀口开度有关,即只由飞行员操纵油门杆控制[1]。转速调节器作为其重要组成部件,通过给定的转速调节规律实时改变发动机供油量的大小,使得转速平稳、同步地按预期规律发生变化[2-9]。

该转速调节器部件在某型发动机持久试车过程中,频繁地出现了备份状态下大车、慢车转速下降的问题,具体表现为实际给定工况下的大车转速、慢车转速的输出值均小于应达到的理论转速值。故急需对该转速调节器部件进行仿真分析,以找到故障的具体原因并进行优化改进,解决大慢车转速下调的问题。

航空发动机试验具有风险大、成本高、周期长的特点,若是仅仅依靠试验方法分析故障及改进产品,将会耗费大量的人力物力,同时极大地影响产品的研发周期。而采用计算机仿真方法便可很好地解决以上问题,目前该方法越来越受到航空领域的青睐。AMESim仿真在汽车、船舶、航空航天等行业已具有广泛的应用基础[10-15];在控制领域,AMESim仿真也具有较为成熟的仿真方案与工程应用效果[16-18]。

本文作者主要通过对该型发动机的转速调节器部件进行分析,在AMESim平台上进行建模仿真,以便研究故障的主要影响因素,根据工程实际给出相应的优化改进方法,并最终通过航空发动机整机试验进行验证。

1 某型转速调节器的工作原理

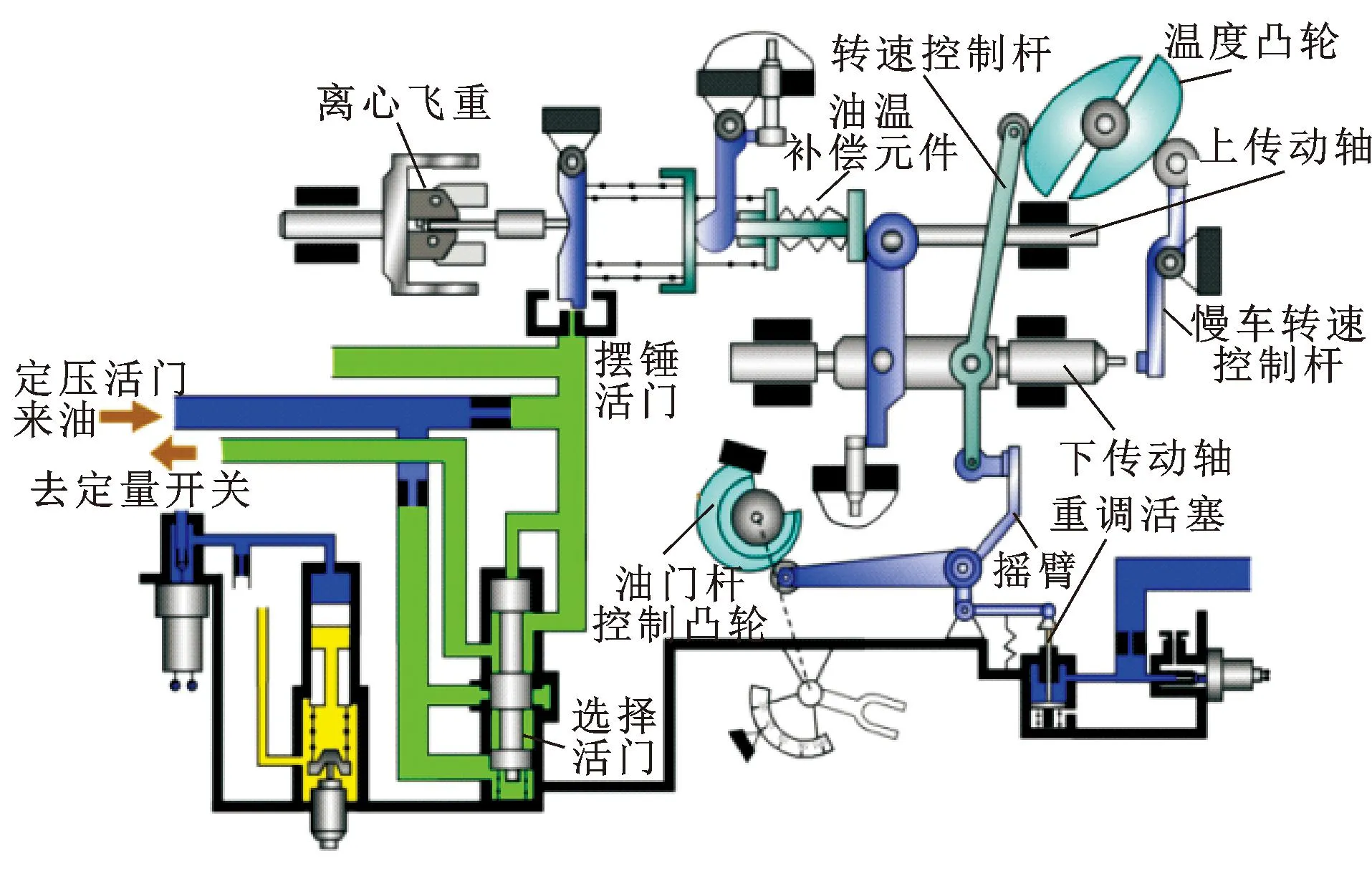

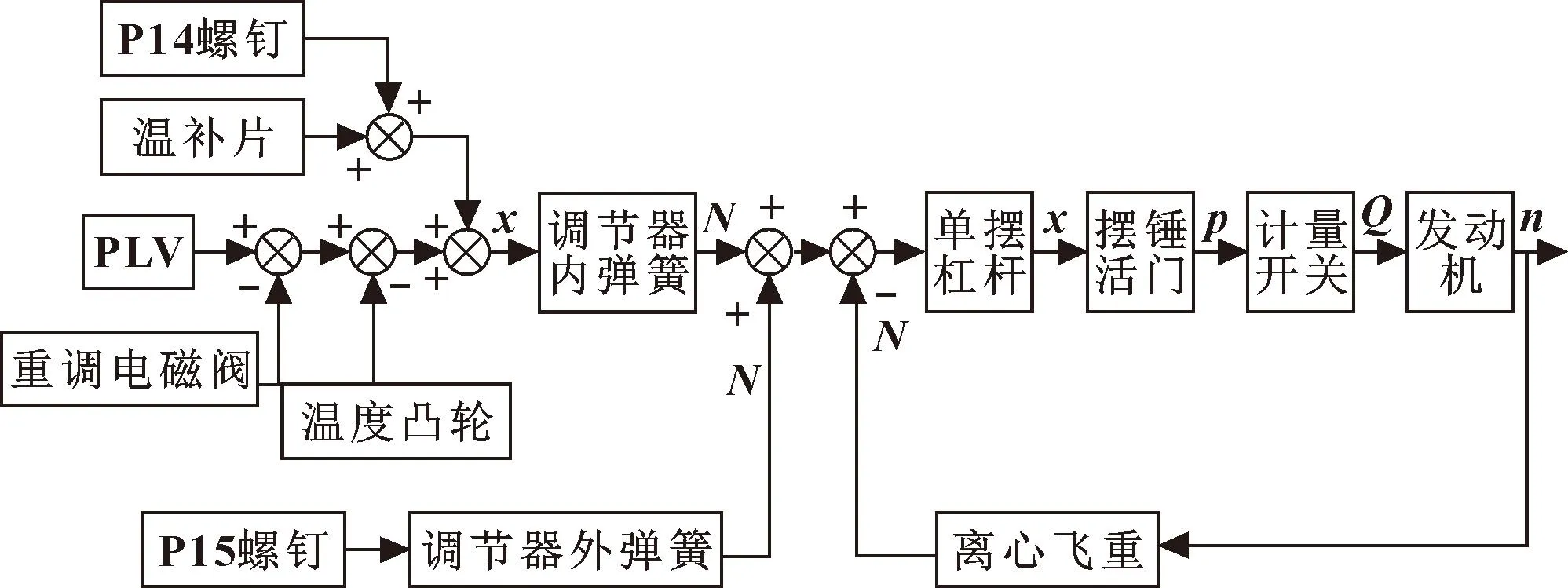

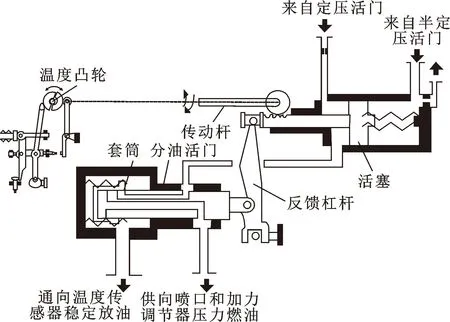

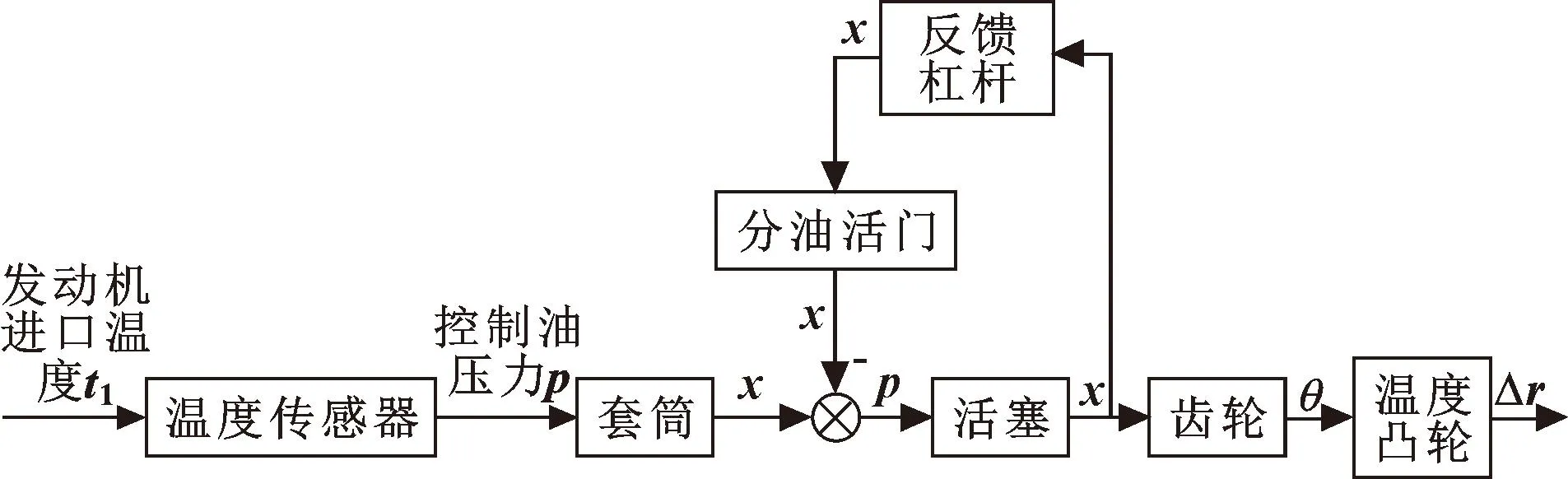

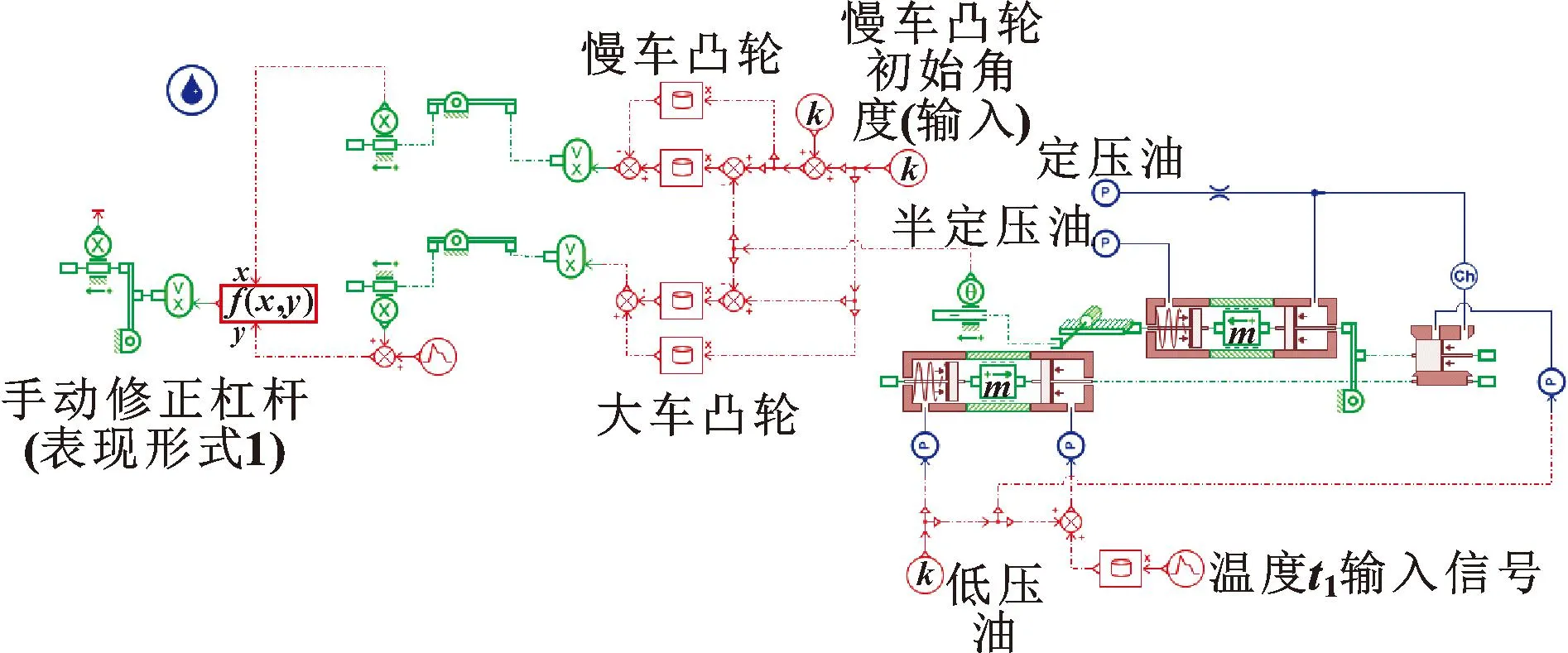

某型航空发动机转速调节器由转速测量装置、放大装置、执行机构和转速程序给定凸轮机构组成。转速测量装置为机械离心式,用来测量n2转速,并将测量转速与给定转速的偏差值传给放大装置。液压放大装置再将测量装置传来的机械位移信号成比例地放大为油压信号,输送给执行机构。执行机构根据液压放大装置输送来的控制油压控制定量开关的开度,从而控制发动机的供油量。此外,还有特定的转速程序给定装置,其功用是根据油门杆控制信号和发动机进口空气温度的修正信号形成给定的n2转速。其结构和控制原理分别如图1、2所示。

图1 该型发动机转速调节器结构原理简图

图2 该型发动机转速调节器的工作原理框图

2 基于AMESim平台的转速调节器模型建立

2.1 转速调节器模块划分与简化

对该转速调节器先按照功能进行模块划分,再对各个子模块进行AMESim建模以降低整体建模难度。可以划分为7个模块:单摆活门模块、 离心飞重转速传感器模块、油门杆模块、计量开关模块、大车转速重调模块、温度凸轮T1修正模块、杠杆组及调节器内外弹簧模块。

由于液压机械装置的复杂与多样,并不是所有功能组件都可以在AMESim气动、液压或机械元件库中直接使用现有模块进行建模。当元件库无法满足建模任务时,可以根据系统的机械结构和工作原理进行适当简化或者在元件库中寻找等效替换的模型来实现建模需求。因此,在转速调节器实际的建模过程中,作了以下简化:

(1)将系统工作介质(包括液体、气体)视为绝热流动,忽略因传热造成的能量损失;

(2)将摆锤活门简化为单摆活门,同时将摆锤活门左右两端受力简化为单摆杠杆受力,将离心飞重显化为与其自身结构参数相关的函数输出信号;

(3)将液体工作介质的密度、黏度等参数视为定值,即其变化不受压力、温度的影响;

(4)忽略系统工作介质(包括液体、气体)在三维空间里的流场分布,即将工作介质各参数视为均匀分布,并通过修正系数(如流量系数)进行修正;

(5)忽略工作介质饱和蒸气压、层流或湍流等流动状态变化对模型结果的影响,采用软件默认的工作介质参数进行仿真。

2.2 转速调节器模型的建立

2.2.1 离心飞重转速传感器模块建模仿真

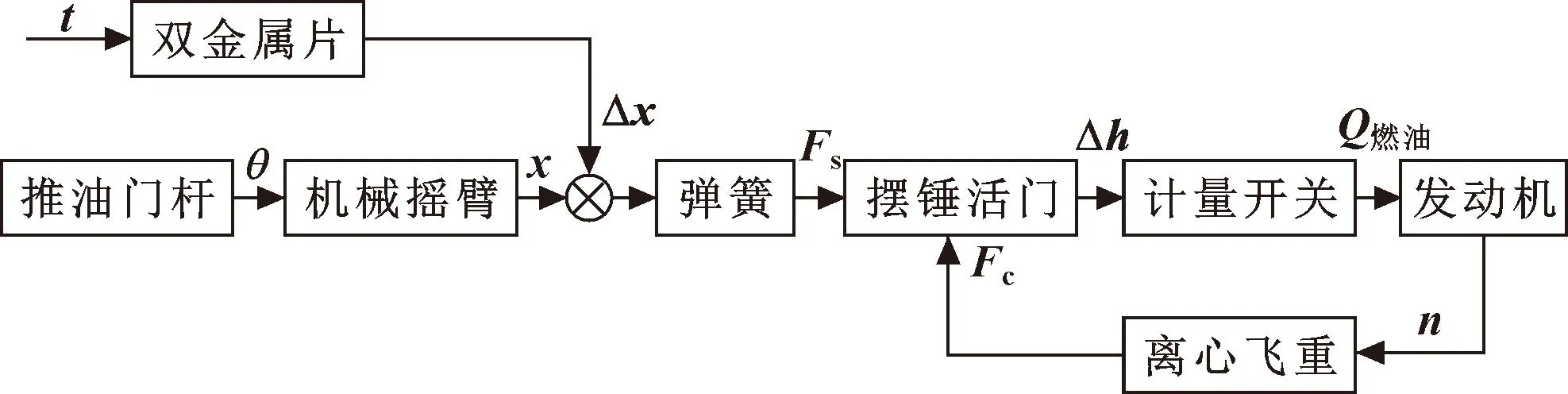

离心飞重作为转速敏感元件是该转速调节器的核心部件,对转速变化的响应很快,通过感知发动机转速的变化输出相应的换算离心力。该离心力作用于摆杆的左端来控制摆锤活门开度的变化,最终使得发动机供油量发生变化。其结构见图1,工作原理框图如图3所示。

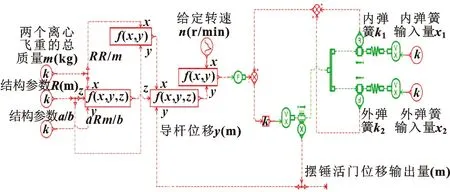

图3 离心飞重工作原理框图

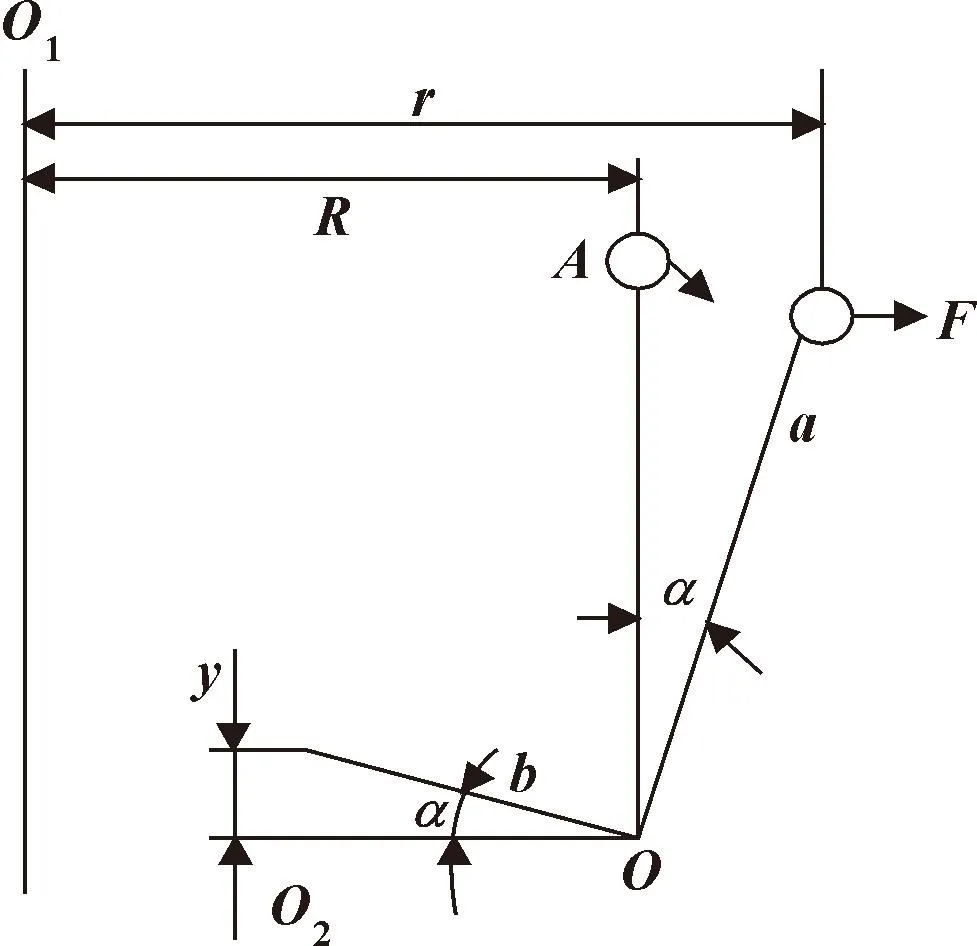

离心飞重的离心块受力简图如图4所示。忽略离心块的重力和摩擦力,假定离心力合力的作用点在离心块的质心(对于理想模型,质心等同于几何中心),离心块的力臂a和摆动臂b相垂直。当离心块的张角α=0时,OA处于铅直位置,离心块质心A到转轴的距离为R[19-20]。

图4 离心飞重块的受力分析

单个离心块旋转所产生的离心力见式(1):

(1)

其中:m1为单个离心块的质量,kg;r为离心块质心到转轴的距离(m),r=R+asinα=R+a/by,y为导杆的位移(m);R为零位摆轴到转轴的距离,m;a为重心位置到转轴的距离,m;b为尾足到摆轴的距离,m;ω为单个离心块旋转的角速度,rad/s,ω=2πn/60=πn/30;n为输入转速,r/min。

从式(1)可以看出:离心飞重的离心力是导杆位移y与输入转速n之间的函数,当导杆位移y不变时,离心飞重的输出离心力与输入转速n的平方成正比;当输入转速n不变时,离心飞重的输出离心力与导杆的位移y呈一次线性正相关变化。

离心力的轴向换算力见式(2):

(2)

其中:Z为离心块的个数;Fc为单个离心块的离心力,N。

考虑到配重Ⅰ、Ⅱ的质量不同,对式(2)进行修正,并将式(1)中的Fc代入得实际的轴向换算力见式(3):

(3)

其中:m为2个离心块的总质量,kg。

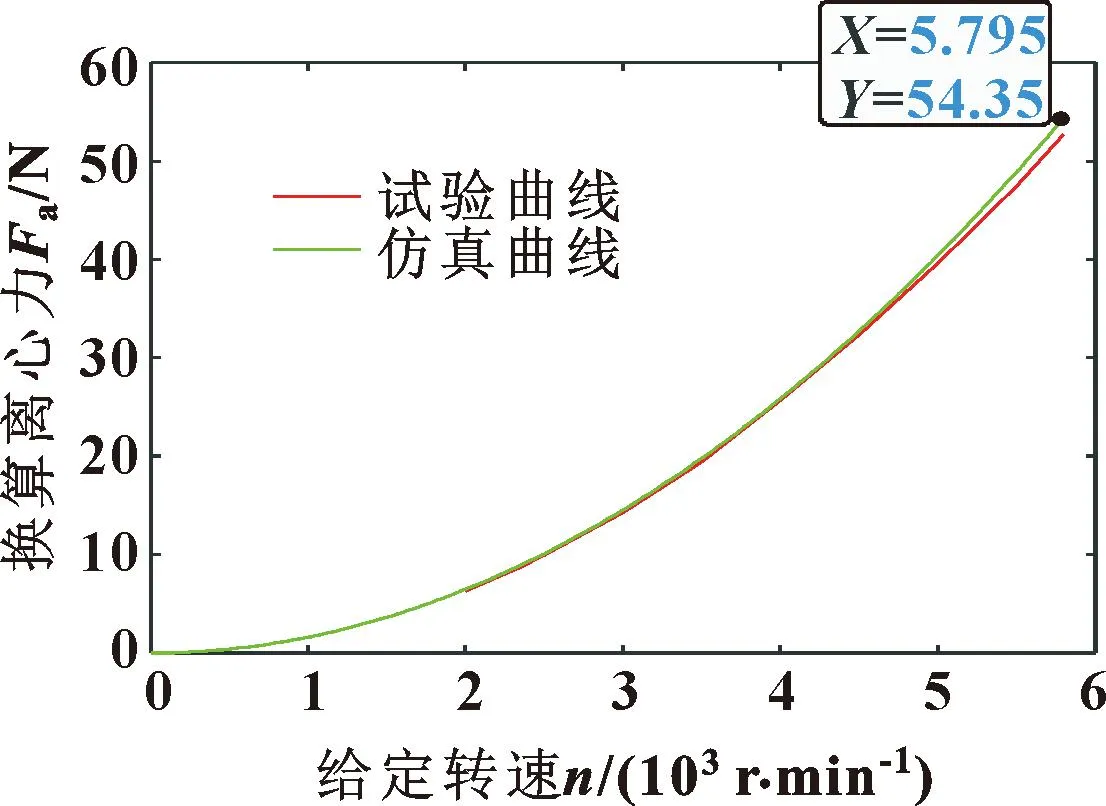

最终建立的离心飞重转速传感器模型如图5所示,在0~10 s内给定转速n从0上升到6 189 r/min,得到换算离心力与转速的变化曲线如图6所示。

图5 离心飞重及转速传感器仿真模型

图6 离心飞重换算离心力与给定转速的变化关系

由图6可知:换算离心力与给定转速近似为二次函数的形状,仿真曲线与试验曲线的误差小于1%,且当给定转速在5 795 r/min时,输出的换算离心力为54 N,满足试验验收要求。

2.2.2 计量开关模块建模仿真

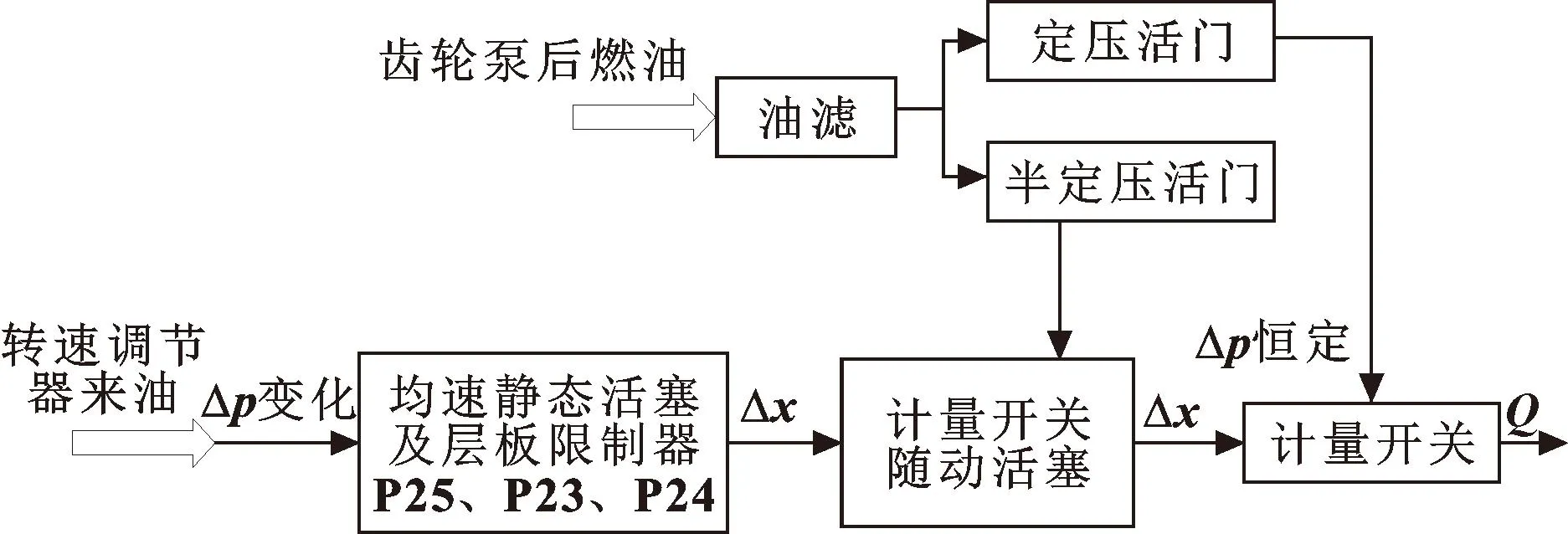

计量开关模块主要起计算和度量燃油的作用,通过感知压力的变化推动计量活塞,时刻保证供给发动机需要的燃油流量,其结构原理见图1,工作原理框图如图7所示。

图7 计量开关控制组件原理框图

燃油流量的计算公式为

(4)

其中:Q为流过计量开关的燃油的质量流量,kg/h;Cd为流量系数,对于航空发动机而言,通常取0.60~0.62;Ax为计量活门型孔的开口面积,mm2;Δp为计量活门的前后压差,MPa,按照要求取0.88 MPa;ρ为燃油的密度,kg/m3,通常取780 kg/m3。Ax通过计量开关型孔尺寸的参数图纸进行表示,即将原计量活门型孔划分为三角形型孔、圆形型孔、矩形型孔及梯形型孔,分段列出放油窗口面积A与随动活塞位移量x的变化关系式,代入到式(4)即可。文献[21-23]给出了各种复杂的计量活门型孔的计算方法。

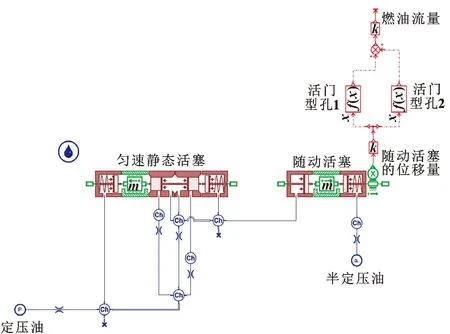

最终的计量开关仿真模型如图8所示。由于该模块最终的输出量是计量流量,即期望流量随计量活门的位移量变化一致,仿真试验拟通过改变计量活门控制压力来验证计量活门计量流量满足指标要求,进而确认模型的正确性和准确性。因此通过控制油压力10 s内从0上升到2.2 MPa作为该仿真系统的输入量,推动随动活塞位移,观察燃油流量的输出信号并与试验得到的燃油流量输出值相比较,如图9所示。

图8 计量开关仿真模型

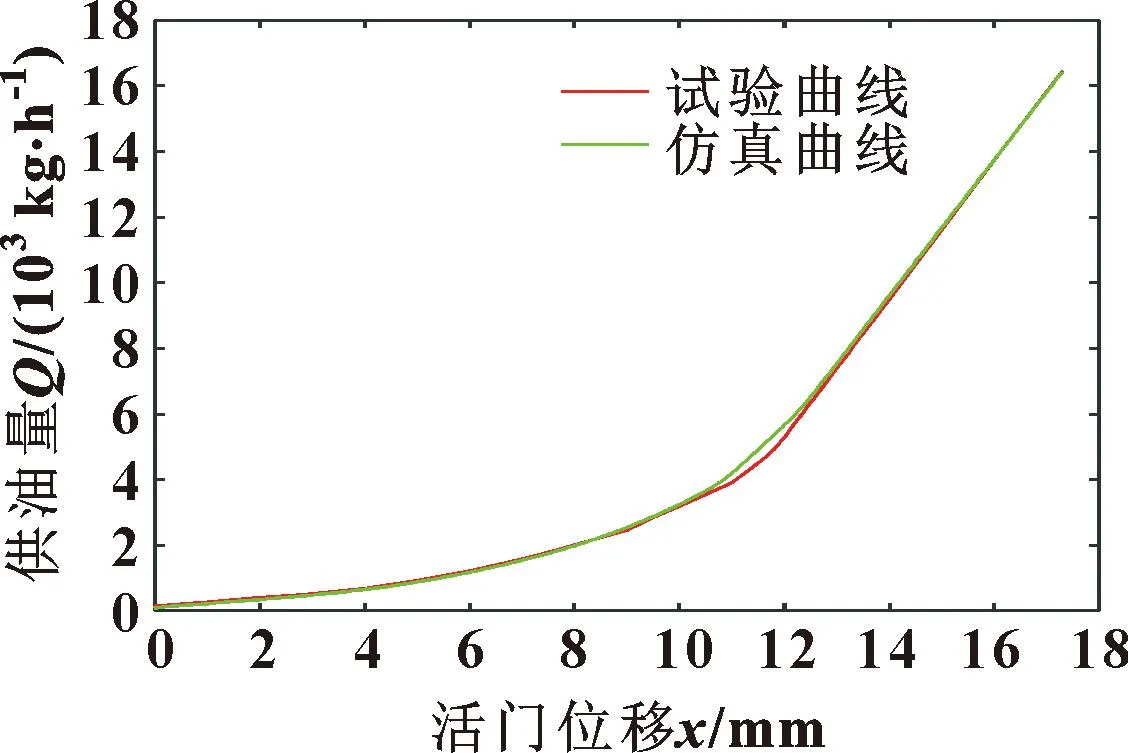

图9 计量流量随活门位移变化试验与仿真曲线对比

从图9可以看出:计量流量随活门位移的仿真曲线较好地跟踪试验曲线,达到了预期的仿真效果,计量活门仿真模型的仿真结果满足试验验收要求,可以用于分析计量模块的特性和转速调节器整体模型的搭建。

2.2.3 温度凸轮T1修正模块建模仿真

从结构上来看,温度凸轮T1修正模块是转速程序给定装置中的温度修正装置,该模块建模中主要以温度信号放大与转动机构为主,其功用是:将载有温度信号的控制油压力信号进行放大,并转换成温度凸轮的转动信号。其结构简图及工作原理框图如图10、11所示。

图10 温度信号放大与转动机构结构简图

图11 温度信号放大与转动机构工作原理简图

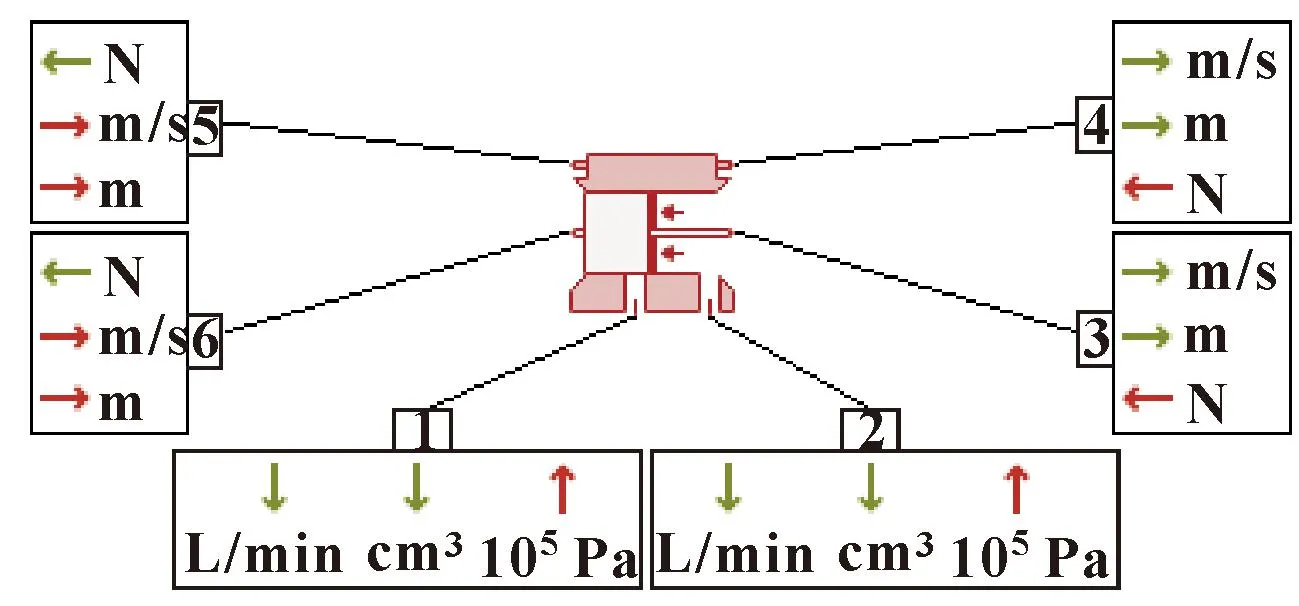

该模块的难点在于对套筒及分油活门均会移动的部件的建模,在AMESim软件中采用图12所示的BRO042进行建模,其中端口5、6分别连接对应的滑阀和套筒。在建模过程中将其活塞壁与套筒模型相接,其活塞通过反馈杠杆与温度放大器随动活塞的活塞杆相连,最终的仿真模型如图13所示。

图12 BRO042元件的外部变量

图13 温度凸轮T1修正仿真模型

2.2.4 其他子部件的建模仿真

对于后续单摆活门、油门杆、大车转速重调、杠杆组及调节器内外弹簧模块,由于其在整个模型中多数起连通管路、输送流量及选择开关的作用,因此根据各自的结构功能在AMESim平台上分别进行建模即可。完整的转速调节器仿真模型如图14所示。

图14 转速调节器仿真模型

2.3 转速调节器模型的验证

由于此模型主要用于仿真模拟大慢车转速下调的现象,故仅需对燃油流量是否随油门杆角度、给定转速等因素产生相应的变化进行验证即可。下面对该模型开环状态下的转速反馈调节功能进行初步的验证。

(1)给定油门杆角度

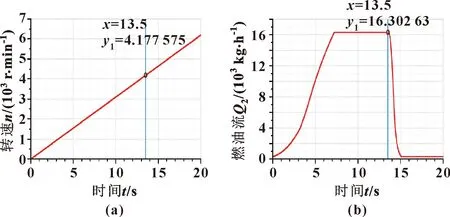

进入仿真界面,将油门杆角度设定为13°(慢车挡位),在20 s内给定转速为0~6 189 r/min,仿真得到的燃油流量随时间的变化曲线如图15所示。

图15 转速(a)及燃油流量(b)随时间变化的仿真曲线

由图15可以看出:在前13 s内,发动机转速低于70%,转速调节器将供油量由最小开始增大到最大;在13.5 s时,转速基本达到了慢车挡位对应的转速,当转速继续增大后,流量开始迅速下降至最小。说明给定凸轮角度后,转速调节器可以随着发动机转速的变化对发动机供油量进行调整。

(2)给定转速

进入仿真界面,转速恒定,设为4 200 r/min,油门杆角度在20 s内由0上升至90°,仿真得到的燃油流量随时间的变化曲线如图16所示。

图16 凸轮角度(a)及燃油流量(b)随时间的变化曲线

由图16可以看出:在前2.5 s内,发动机转速大于给定转速,转速调节器将供油量调至最小;3 s左右时转速凸轮达到50°,此时供油量开始上升;当给定转速大于发动机转速后,供油量开始逐渐从最小上升至最大。说明给定发动机转速后,转速调节器可以随着油门杆角度的变化对发动机供油量进行调整。

综上可知,该转速调节器模型可以随着油门杆角度、给定转速的变化自发地对供油量进行调节,达到了预期的变化规律,从燃油流量的变化情况来看该模型是正确的,后续利用该模型进行针对性故障问题的仿真排故是可行的。

3 转速调节器仿真分析及优化改进

3.1 故障机制分析

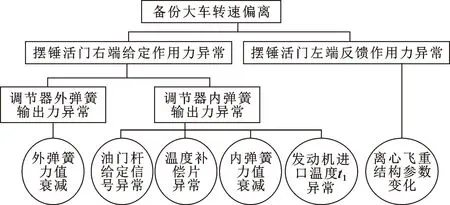

前面已对该模型的正确性做了基本的仿真验证,下面将利用该模型结合具体故障问题进行仿真排故及优化改进。在进行故障再现之前,先通过理论分析结合工程经验给出了该故障问题的故障树如图17所示。

图17 备份状态大车转速下降故障树

3.2 模型的仿真分析流程

利用现有的转速调节器AMESim仿真模型进行故障复现,分别改变故障树中对应参数的设定值模拟故障产生的可能原因,分析其对大慢车转速带来的具体影响,仿真分析骤如下:

(1)将一系列参数设定与故障件相同,分别推油门杆至慢车、大车挡位,记录此时的输出转速,即为正常工作状态下的大慢车转速;

(2)按照故障树分别改变某个参数的值,同时分别推油门杆至慢车、大车挡位,记录此时的输出转速,并与正常工作状态下的大慢车转速作对比;

(3)重复步骤(2)得到所有影响因素对大慢车转速影响的具体量级关系,并将其汇总,如表1所示。

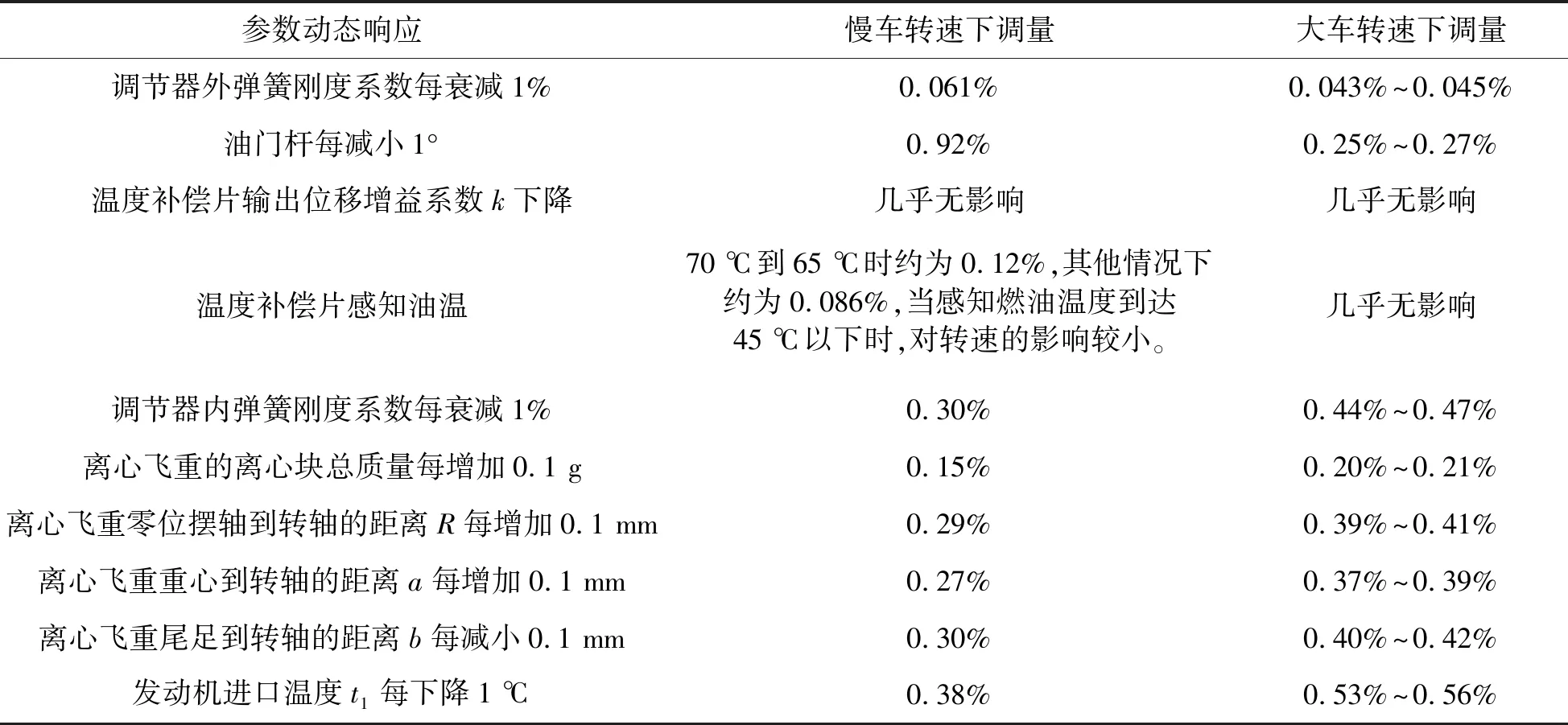

表1 参数变化与大慢车转速下调量的对应关系

3.3 仿真结果分析

(1)由表1可得,油门杆角度、发动机进口温度、调节器内弹簧刚度系数衰减、离心飞重结构参数变化都对大慢车转速的影响较大,但在实际工程条件下,油门杆凸轮及温度凸轮表面都经过了氮化处理,且离心飞重作为精密性元件,其尺寸参数偏差不会太大,因此将故障原因定位在调节器内弹簧的刚度系数衰减。

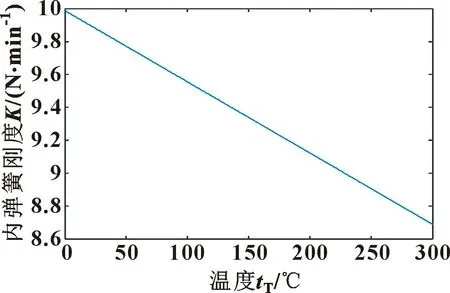

(2)弹簧的刚度系数主要与弹簧的弹性模量G和线径d正相关,而与有效圈数n和中心直径D负相关。弹簧的弹性模量G受温度影响变化较大时,当温度升高时原子间间距增大时,弹性模量降低,且随着温度的升高其值逐渐减小,如图18所示。当温度升高时,调节器内弹簧可能会由于弹性模量G随温度的升高而减小,使其刚度系数有所衰减,当油液温度上升至100 ℃时,弹簧力值将损失近5%。

图18 内弹簧刚度随温度变化曲线

(3)在实际试车过程中,只有极短时间油温达到100 ℃,但若故障件弹簧发生松弛等特性,其力值损失会加倍,最终使得大慢车转速下降。

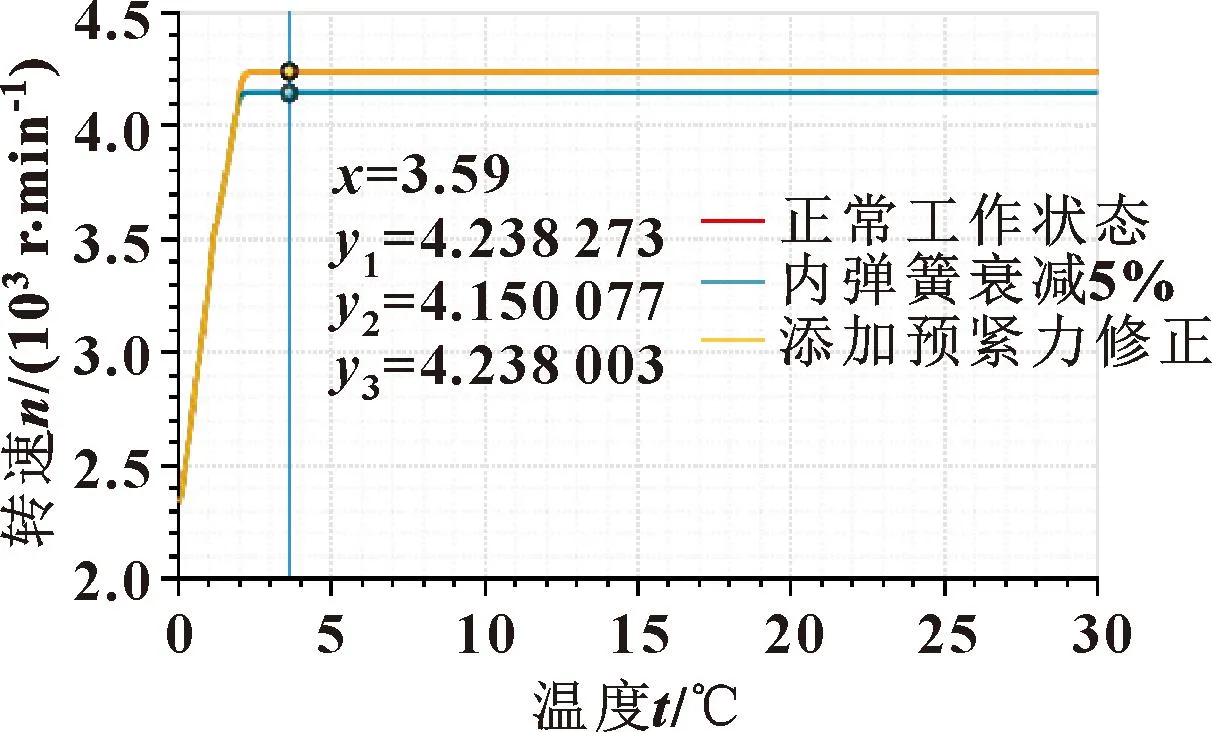

因此,为了弥补松弛带来的影响,可对其施加一定的预紧力进行补偿。图19所示为正常工作状态下的慢车转速,此时令调节器内弹簧的刚度系数衰减5%再仿真一次,得到该状态下的慢车转速,可以看到该状态慢车转速仅为4 150 r/min,下调了1.50%,此时若对内弹簧施加1.2 N的预紧力再进行一次仿真,修正后的慢车转速与正常状态下的慢车转速相差不大。

图19 添加预紧力修正后的慢车转速对比

(4)此外,为了减小温度对弹簧刚度带来的影响,提升其抗松弛性能,给出了一种新型材料0Cr17Ni7Al以替代原有的1Cr18Ni9弹簧,并经发动机整机试验验证可行有效。

4 总结

经过对某型发动机转速调节器的建模仿真,得到大慢车转速下调的主要原因是调节器内弹簧的刚度系数衰减,结合工程实际经验,给出了增加预紧力及更换弹簧材料的方法,成功解决了这一故障问题,为改进系统设计、提高系统性能提供了一定的理论和实践基础。