基于离散元的辊式磨粉机齿辊功率研究

赵岐峰

武文斌1

王雪峰1

贾华坡2

(1. 河南工业大学,河南 郑州 450001;2. 郑州科技学院,河南 郑州 450001)

小麦是全球第三大谷物,仅次于大米和玉米,中国小麦产量占全球产量17%,是世界最大小麦生产国之一。近些年小麦面粉市场需求量大,生产企业规模逐渐壮大,且维持较高的产能水平,小麦制粉的能耗问题也就日益突出。

齿辊是辊式磨粉机的核心部件,在研磨过程中能对小麦产生挤压力、剪切力等作用力,从而使小麦粒子的胚乳被剥刮和破碎[1-3]。辊式磨粉机因轧距、喂料量、转速以及转速比变化会产生磨辊的功率波动,同时也会影响其对小麦粒子的破碎效果。Takamasa等[4]研究了齿辊对小麦颗粒的剪切作用,发现随着齿辊使用时间增长,剪切率减小,淀粉损伤率增加,出粉率增加。黄奇鹏等[5]对磨粉机齿辊磨损和能耗的关系进行了研究,基于邦德理论建立了研磨功耗与齿深关系公式,发现随着齿辊的逐渐磨损,功耗会急剧增大。Fang等[6]研究了辊齿排列方式对小麦研磨磨下物粒度分布的影响,并建立了预测模型。小麦和辊齿的作用是复杂的,影响因素较多,目前经验理论很难直接表征小麦和齿辊作用的机理。

离散单元法具有散体物料的动力学计算能力,可以清晰地展现散体物料与机械结构的相互作用,离散元仿真技术被广泛应用于粮机领域,然而对于小麦制粉的相关研究存在空缺。Kaliramesh等[7]基于Hertz-Mindlin接触模型和JKR模型进行了红东小麦的筛分研究,发现筛网的开孔率和颗粒的内聚力共同影响筛分效果。张文龙等[8]基于Bond模型建立小麦粒子模型,测定了小麦的力学参数和接触参数。刘海涛等[9]通过Hertz-Mindlin with Bonding模型建立青贮玉米颗粒模型,分析了影响粒籽破碎率的影响因素以及破碎机理。

研究拟基于离散元理论,建立破碎功率模型,分析磨辊轧距、喂料量、转速及转速比对齿辊制粉功率的影响,建立相关操作参数与功率响应的回归方程,以期为优化I皮磨粉机小麦制粉操作参数,降低制粉能耗,同时为面粉生产活动提供理论参考。

1 建立研磨模型

1.1 对辊模型建立

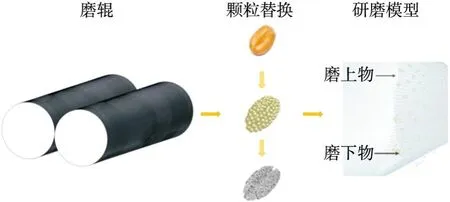

齿辊是制粉中的核心部件,主要有辊径、辊长、齿角、齿斜度、齿数等重要参数[10]。基于实际辊式磨粉机磨辊系统中一对磨辊建立如图1所示的皮磨齿辊模型。润麦后的小麦由喂料辊均匀喂料,经对辊的差速转动形成挤压、剪切和揉搓的作用而破碎。

图1 研磨模型建立图

1.2 小麦研磨模型

小麦籽近似椭球体,通常用长度、宽度和厚度来表征外形尺寸。试验选用产地为河南周口的小麦,使用游标卡尺随机测量60粒小麦粒,取平均值建立小麦粒子三维模型,并导入EDEM中利用API接口进行颗粒替换并建立颗粒粘结模型[10-13],如图1所示。

基于Bonding模型由多个小颗粒组成小麦的形状,小颗粒之间以键连接,通过颗粒连接键的断裂表征物体的破碎情况,各颗粒之间遵循牛顿定律和接触理论[14]。

颗粒和颗粒之间通过Bond键连接,能够抵抗法向力、切向力及扭矩,当两硬球颗粒之间Bonding键受拉伸、压缩、扭转等外力作用且达到最大剪切量或两球间距过大时发生断裂。相邻两颗粒间的黏结力满足以下公式[15-17]:

(1)

(2)

(3)

式中:

δFn——法向力,N;

δFt——切向力,N;

vn——法向速度m/s;

vt——切向速度,m/s;

Sn——法向刚度,N/m;

St——切向刚度,N/m;

δt——仿真时间步长,s;

A——颗粒间的接触面积,m2;

δTn——法向力矩,N·m;

δTt——切向力矩,N·m;

ωn——法向角速度,rad/s;

ωt——切向角速度,rad/s;

J——颗粒惯性矩,mm4;

RB——黏结半径,mm。

当Bond键受到力和力矩大于极限值或者颗粒之间间距大于设定接触半径,黏结键发生断裂,计算公式为:

(4)

式中:

σmax——法向剪切力,N;

τmax——切向剪切力,N。

1.3 模型属性设置

在离散元软件EDEM中颗粒与颗粒、颗粒与几何体均采用Hertz-mindlin(no slip)模型,且颗粒和颗粒之间附加Bond模型。仿真过程中,小麦颗粒与颗粒之间、颗粒与几何体之间的接触作用需要限定的参数有恢复系数、静摩擦系数、动摩擦系数[18-19]。并通过标定小麦Bond键黏结参数获得单位面积法向刚度、单位面积切向刚度、临界法向应力、临界切向应力值。颗粒与几何体具体材料属性以及接触参数,如表1所示。

表1 全局变量属性表

2 基于EDEM的齿辊研磨分析

2.1 研磨功率分析

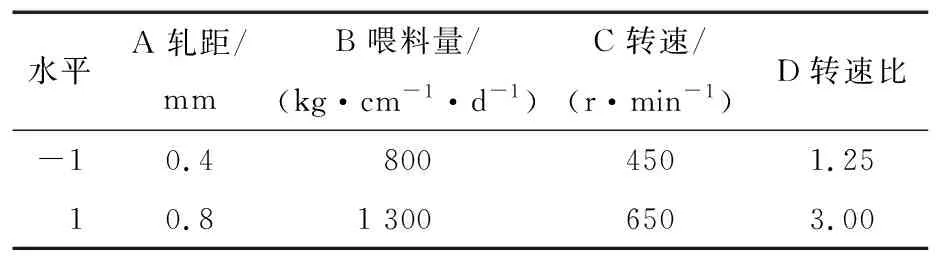

2.1.1 操作参数范围确定 磨辊研磨小麦过程中,磨辊转速、转速比、喂料量、轧距影响破碎效果和功率,因此选择磨辊转速、转速比、喂料量、轧距作为仿真试验因素。根据面粉厂磨粉机制粉工艺,确定试验因素范围。

在具有心磨工艺的粉路中,Ⅰ皮磨粉机(IB)磨轧距建议0.5~0.8 mm,实际生产中对轧距的把控往往存在偏差,且小轧距对磨下物质量影响显著,因此适当扩大研究范围;目前关于磨辊转速对制粉特性影响的相关研究较少,面粉厂粉路中根据不同工艺快辊转速一般取400~800 r/min,在针对IB磨的制粉特性研究中根据面粉厂常用转速适当缩减范围;根据小麦的品种及面粉厂的日产量(根据磨辊的长度计算流量),一般建议IB磨流量在800~1 300 kg/(cm·d);快慢辊转速的比值是由快慢辊带轮直径决定,通常设置在1.25~2.50,IB常用2.50,由于存在制造安装误差,其实际转速比与理论值存在差距,因此适当扩大研究区间。具体参数设计如表2所示。

表2 试验因素表

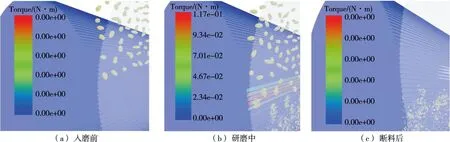

2.1.2 仿真试验 皮磨的齿辊是制粉时消耗功率的主要部件,在制粉过程中,转矩可以反映磨辊在载荷状态下的运行情况。齿辊在空载无料和负载制粉状况下转矩随时间发生的变化如图2所示。

图2 齿辊研磨小麦仿真扭矩图

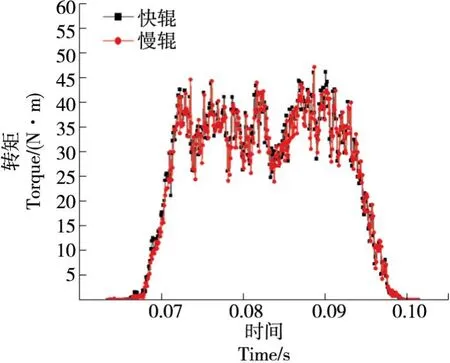

磨辊转矩大小与制粉所需要的功率有密切联系,对入磨前小麦—齿辊无相互作用,齿辊不做功。研磨时,两辊间压力升高,出现不平衡的研磨力,磨辊的转矩出现波动变化,且快辊转矩略高于慢辊。图3为EDEM后处理中导出磨辊转矩数据。

图3 磨辊转矩随时间变化图

一对齿辊研磨小麦所需功率可根据式(5)进行计算:

(5)

式中:

P——一对齿辊消耗功率,kW;

n1——快辊转速,r/min;

n2——慢辊转速,r/min;

T1——快辊转矩,N·m;

T2——慢辊转矩,N·m。

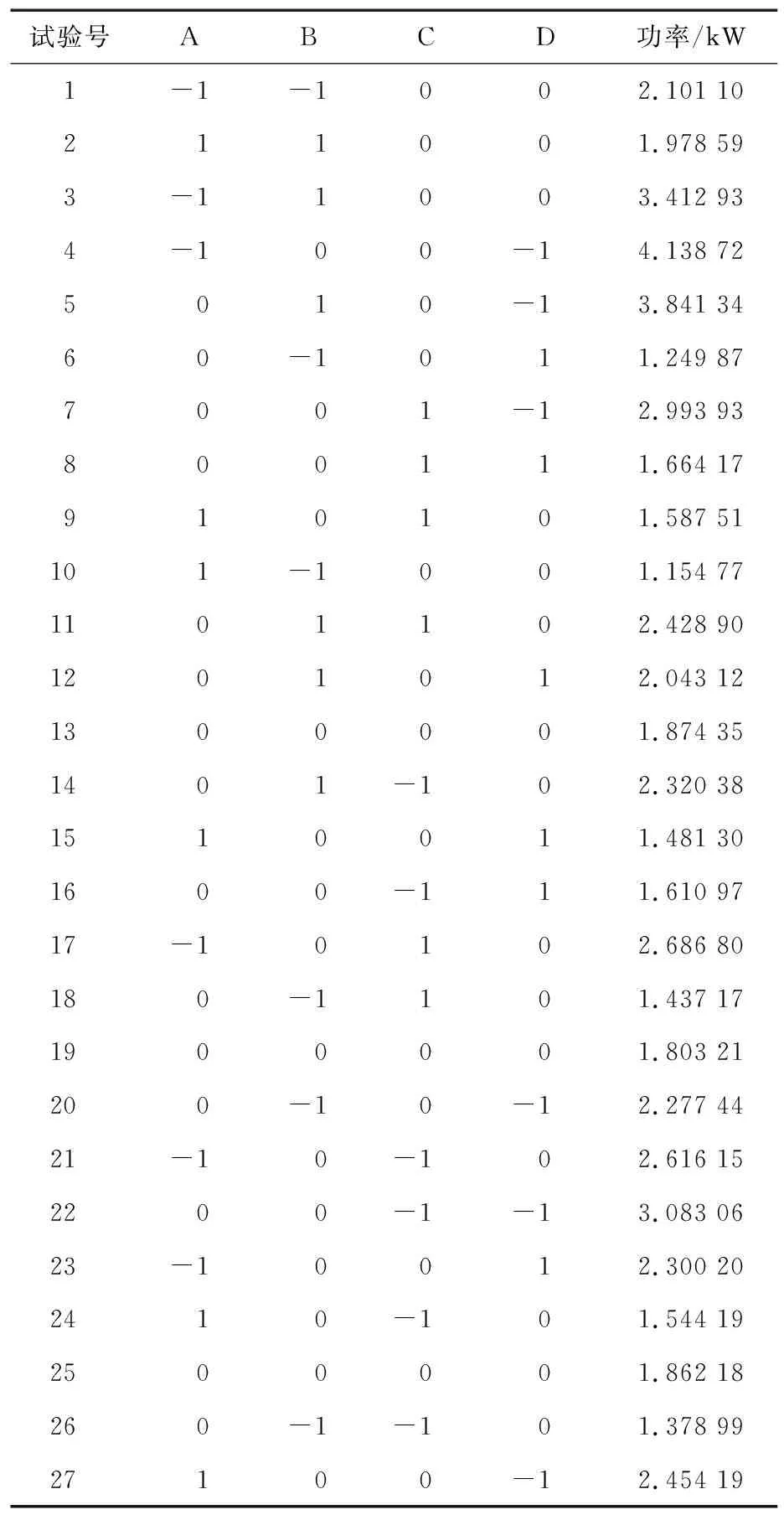

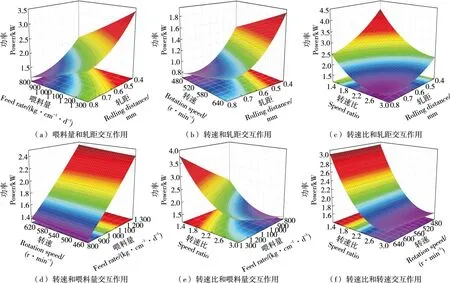

按照Box-Behnken试验原则进行27次试验,所得试验因素设计编码及结果如表3所示。

表3 试验因素设计编码及结果表

对试验结果进行分析,得到研磨小麦操作参数对功率的二阶回归模型:

α=7.736 54-10.848 3A+0.003 900 04B-0.001 496 71C-3.497 54D-0.002 440 05AB-0.000 341 625AC+1.236 61AD+5.034e-07BC-0.000 880 743BD+0.000 406 657CD+6.692 29A2+6.193 67e-07B2+4.662 92e-07C2+0.624 227D。

(6)

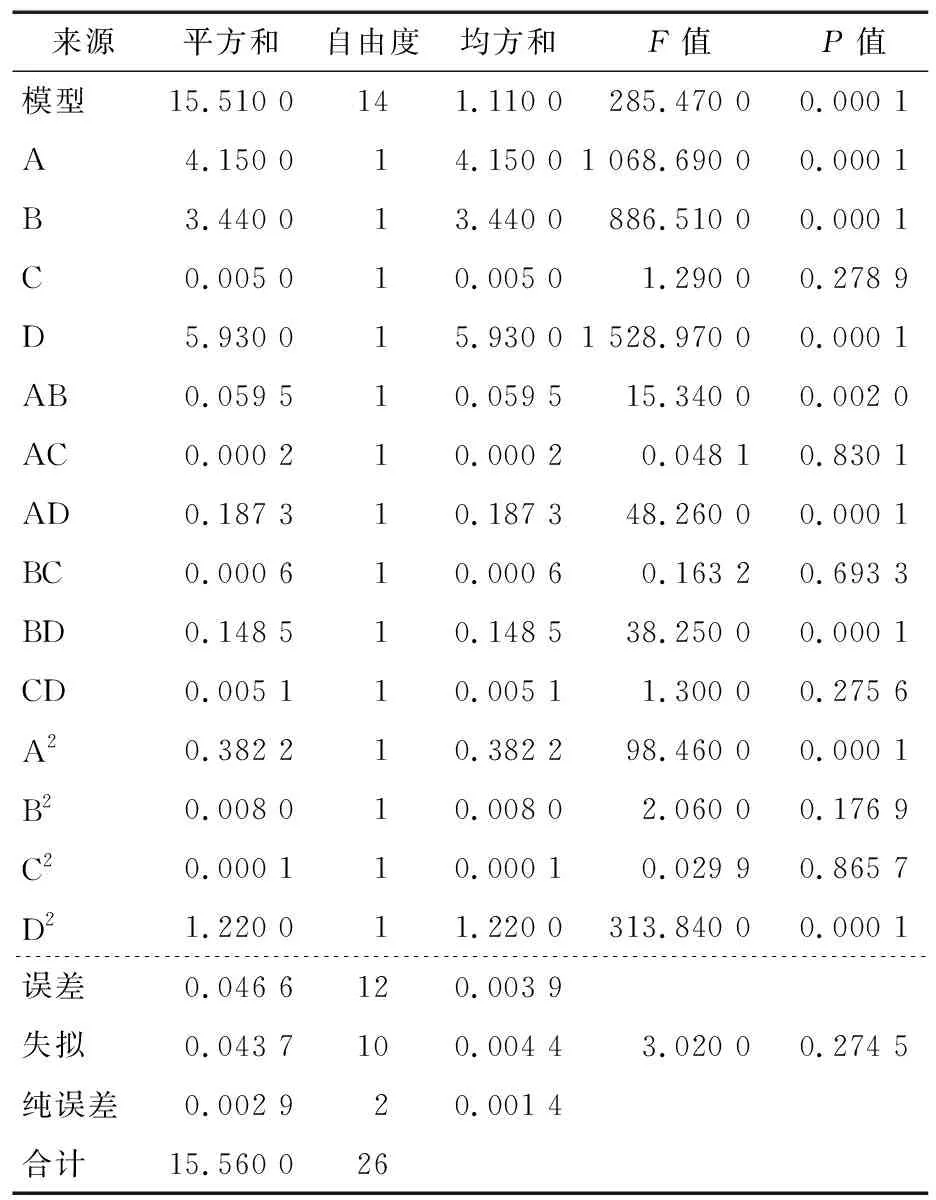

回归方程方差分析结果如表4所示,拟合模型P<0.000 1,说明该模型所表示的因变量和自变量之间关系极显著。失拟项P>0.05,表明拟合方程拟合良好。A、B、D、AD、AB、BD、A2、D2的P<0.01,说明以上因素对功率的响应极显著。

表4 回归方程方差分析表†

2.2 操作参数的优化

对以上数据进行分析得到对齿辊破碎功率影响显著的因素,排名先后顺序为:转速比、轧距、喂料量、速比二次项、轧距二次项、轧距和转速比交互、喂料量和转速比交互、轧距和喂料量交互。由于磨粉机出厂时其转速比已经确定,因此转速比的设定尤为重要,它将影响后续功率消耗以及工艺设置。转速比确定后,可根据具体的工艺要求设定轧距、喂料量、转速等工艺参数。

磨辊制粉过程中的操作参数之间存在耦合关系,共同影响制粉功率,如图4所示。在喂料量和轧距的交互作用中,喂料量的增加及轧距的减小都增加了辊间压力,磨辊转矩增加使功率上升,两者交互对功率作用显著。转速比对制粉功率的影响最显著,转速比增加即快慢辊的转速差增大,磨辊破碎小麦的剪切力增加,挤压力减小,辊间载荷减小,因此所需功率降低。磨辊转速的变化对制粉功率的影响相对复杂,转速变化也影响转矩变化,转速增加,辊齿破碎小麦所需转矩减小,相反则转矩增加,因此转速的变化对磨辊制粉功率影响较低。

图4 功率模型响应曲面图

皮磨制粉的目的是尽可能地将小麦胚乳和麸皮分离干净。出细粉时,需要减小轧距或增大转速比,但会增加麸皮破碎,降低出粉质量,增加后期分离麸皮成本;出粗粉时,需要增大轧距或减小转速比,虽减少了麸皮破碎,但容易造成该道工序利用率降低,反而增设工序增加整条产线能源消耗。通过响应面优化,根据出粉要求不同,需要出细粉时,得到较低功耗的最佳轧距为0.67 mm、喂料量803.6 kg/(cm·d)、快辊转速537.68 r/min、转速比2.64;需要出粗粉时,得到低功耗的最佳轧距为0.79 mm、803.83 kg/(cm·d)、快辊转速576.08 r/min、转速比2.23。

3 实验验证

试验地点为郑州某面粉厂,日处理小麦800 t。设备型号为FMFQ100×25,入磨小麦(经润麦处理)含水率为16.0%。

以IB轧距变化对磨粉机制粉功率产生的影响为研究对象,分别测量IB磨轧距为0.5~0.8 mm时的电流数据,根据测量的电流数据,计算磨粉机IB磨工作时的功率数据,计算公式为:

(7)

式中:

P——磨粉机功率,kW;

U——工作电压,V;

I——工作电流,A;

cosθ——功率因数,取0.78。

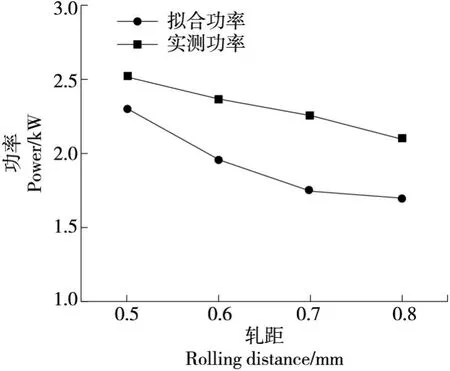

图5为拟合方程功率与实测功率变化趋势图。随着轧距的增大,拟合方程功率与实测功率均呈降低的趋势,这是因为随着轧距的增大,小麦和齿辊的接触效率降低,辊间压力减少,因此功率降低。仿真分析功率与实测功率相近且趋势相同,且数据之间差值较小,证明了离散元仿真模型具有一定的可靠性。

图5 拟合方程功率与实测功率变化趋势图

4 结论

研究利用离散单元法,建立辊式磨粉机皮磨制粉模型,优化了齿辊运行的操作参数:轧距、喂料量、转速、转速比。由于仿真分析,简化了辊式磨粉机的模型,以耗能最多的对辊系统为研究对象,因此造成了仿真分析和实际数据间的差距。离散单元法的利用可为今后辊式磨粉机的制粉研究,优化辊式磨粉机结构部件提供思路,简化小麦制粉试验研究的繁琐性,以及可减少试验需要大量使用小麦而造成的浪费。