一种用于设计电加热滚塑工艺的传热计算方法

吕墨宇,刘学军*,孟春玲

(北京工商大学计算机与人工智能学院,北京 100048)

0 前言

滚塑工艺非常适合于制造中空形部件,并具有模具成本低、制品壁厚均匀、无焊缝、几乎无内应力等优点,但具有能耗大和成型周期长的缺点[1]。传统的滚塑加热方式为明火直烧和烘箱内热空气循环对流,其加热效率很低。为了节能,近些年来对滚塑模具开始采用一些新型的加热方式如电加热[2]和微波加热[3]以及油加热[4]的方式。文献[5]比较研究了电加热的滚塑工艺和烘箱内对流空气加热的滚塑工艺,实验结果表明前者的能耗远低于后者,但前者的加热时间要比后者长得多。Wright等[6]首次对于滚塑工艺提出了加热效率这个概念,将加热效率定义为模内粉料包括随后的熔融塑料所吸收的热量与在滚塑加热阶段实际消耗的热能之比。他们采用一个立方体形状的模具分别通过烘箱内空气对流加热方式和电加热方式对2.2 kg的聚乙烯粉料进行了滚塑工艺,结果表明前者的加热效率只有2 %,而后者的则高达38 %。Darly等[7]分别采用这2种加热方式对1.8 kg和3.6 kg的聚乙烯粉料进行了滚塑工艺,结果表明空气对流方式的加热效率低于1 %,而电加热方式的加热效率为20 %~25 %。

在电加热滚塑工艺的设计阶段,先要计算出加热效率、所需电热丝的长度、加热时间以及电热丝需发出的热能。本文将加热效率定义为有效热能与电热丝需发出的热能之比,其可用来评定电加热滚塑工艺对能量利用程度的好坏。另外只有在计算出该滚塑工艺所需电热丝的长度之后,才能确定电热丝在模具表面的布置细节及模具的结构形式。加热时间直接影响了整个滚塑工艺的成型周期,是滚塑工艺的时间成本;而电热丝需发出的热能实际上就是该滚塑工艺所消耗的加热电能,是滚塑工艺的能耗成本。因此上述这些参数都是设计电加热滚塑工艺所必须考虑的重要因素。

本文采用铝制的电加热模具通过滚塑工艺制造了4种不同厚度的氢气瓶内胆并加热了一个空模具,通过实验分别测量了模具外表面和模内的温度随时间的变化规律以及加热时间和在加热阶段的耗电量。从而计算出在上述5种情形下的加热效率,并得出了加热效率与滚塑制品厚度之间的关系。接着本文以一个中空立方形的塑料制品为例提出了一种用于设计电加热滚塑工艺的传热计算方法。首先定义电热丝实际需发出的总热能与有效热能之比为放大系数,可以看出它与加热效率互为倒数。将算出的有效热能与放大系数相乘,可得出电热丝需发出总热能的预估值。然后根据事先设定的工艺参数可得到初始的加热功率、满负荷的加热功率以及电热丝的长度。接着通过static bed模型[8-9]利用FLUENT软件仿真得出实际的加热效率、加热时间以及电热丝实际需发出的热能。如果这3个仿真结果不符合设计要求,那么可调整满负荷的加热功率或电热丝的长度,重新进行仿真计算,直到获得满意的结果为止。最后本文应用该方法研究了满负荷加热功率和模具材料对它们的影响,可为电加热滚塑工艺的模具设计提供理论指导。

1 实验部分

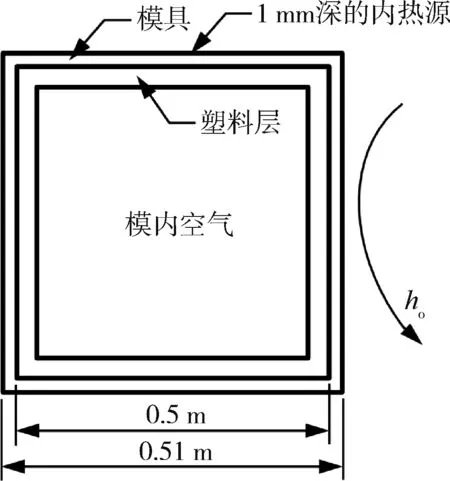

本实验所采用的粉料为线性低密度聚乙烯,其牌号为M3204RUP,粉料的表观密度为317 kg/m3,真实密度为932 kg/m3,熔点为125 ℃,熔体流动速率为4 g/10 min,生产厂家为泰国SCG ICO有限公司。滚塑机的内、外轴转速分别设定为11 r/min和1.2 r/min。所采用的滚塑模具如图1所示,由铝材制成,在其外表面的凹槽内嵌入了加热用的电热丝。1点和2点是安装测温探头的位置,用以测量在模具外表面的不同位置处的温度。另有一个测温探头深入模内空间100 mm,用以测量模内的温度。

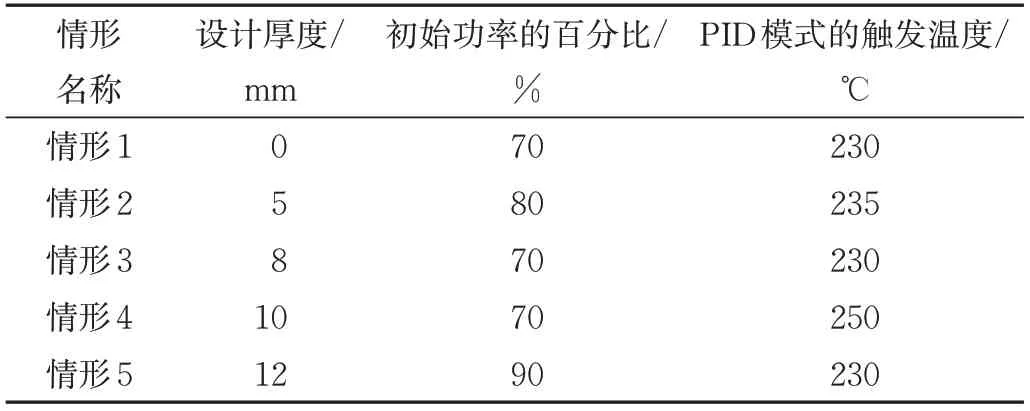

表1给出了5种实验情形,每一种实验情形对应一个氢气瓶内胆的厚度和所采用的工艺参数即初始加热功率的百分比和PID模式的触发温度。情形1指的是内部没有粉料的空模具。本文实验的温控系统采用PID控制模式,即从开始加热时电热丝给模具提供大小恒定的功率,该功率与满负荷的电加热功率的比值称为初始功率的百分比。当模具表面的温度升高到PID模式的触发温度时,电热丝提供的功率被动态地调整,以保证模具的表面温度在不超过PID模式触发温度的微小范围内缓慢变化,直至电热丝断电停止加热,整个加热阶段结束。以PID模式被触发的时刻为分界点,在此之前的加热阶段称为升温段,在此之后的加热阶段称为保温段。可以看出,在升温段电热丝的功率即初始的加热功率恒等于其满负荷功率乘以初始功率的百分比,而在保温段电热丝的功率随时间的变化关系是未知的。

表1 5种实验情形的参数Tab.1 Parameters in five kinds of experimental cases

图2显示了对于情形3在模具外表面上1点和2点以及模内的实测温度随时间的变化规律。在图示A点对应的时刻PID控制模式被触发了,在B点对应的时刻电热丝被断电即停止加热。从初始时刻到A点对应的时刻这一部分加热阶段是升温段,从A点到B点这一部分加热阶段是保温段,B点以后为冷却阶段。可以看出在加热阶段模具外表面上1点的温度比2点的温度高,这是因为1点更靠近模具的中部,而2点则更靠近模具直筒段的端部,在前者位置处的电热丝比后者位置处布置得要密集一些。另外这两点的温差随着加热过程的进行而变大,即模具表面温度分布的均匀性变得越来越差。

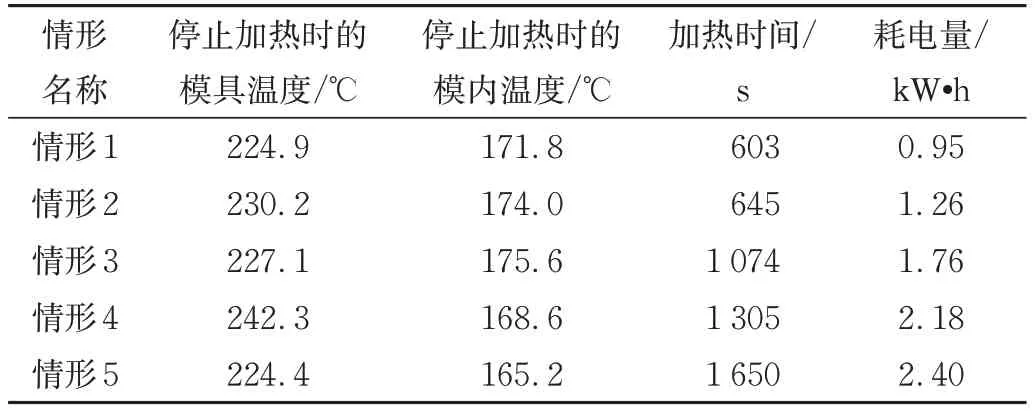

表2给出了在5种情形下所测得的停止加热时的模具温度和模内温度、加热时间和加热阶段的耗电量。该耗电量指的是电表在整个加热阶段的计数,其中也包括电机驱动滚塑机所消耗的能量,实验测得该驱动功率为660 W。另外表中的模具温度是指模具外表面上1点和2点的平均温度。

表2 5种情形的测试结果Tab.2 Tested results in five cases

2 加热效率和放大系数的计算

采用式(1)来计算有效热能Qe,它表示在整个加热阶段模具和模内粉料及随后的熔融塑料总共吸收的热量。无效热能为电热丝发出的总热能与有效热能之差。

式中 cm——模具的定压比热容,J/(kg·K)

cp——粉料的定压比热容,J/(kg·K)

L——粉料的熔融潜热,J/kg

Mm——模具的质量,kg

Mp——模内粉料的质量,kg

Tm——停止加热时模具的平均温度,℃

Tp——停止加热时塑料层的平均温度,℃

Tm0——模具的初始温度,℃

Tp0——粉料的初始温度,℃

铝材的比热容为cm=904 J/(kg·K),聚乙烯粉料平均的比热容为cp=2 201.2 J/(kg·K)[10]。在情形1~5,模内粉料的质量分别为Mp=0、1.5、2.4、3.0、3.6 kg。L=158 000 J/kg[11],Mm=9.4 kg。塑料层的平均温度Tp应该介于模具的表面温度和模内温度之间,取二者的算术平均值作为式(1)中Tp的近似值。从表2所示的耗电量中扣除掉在加热阶段电机驱动滚塑机所消耗的电能,即可得到电热丝实际所消耗的电能即总共发出的热能。在前述5种情形下电热丝发出的热能、有效热能、放大系数和加热效率的计算结果如表3所示。

表3 5种实验情形的计算结果Tab.3 Calculated results in five kinds of experimental cases

从图3可以看出,加热效率随氢气瓶内胆厚度的增加而下降,而且随之下降得越来越快。这说明随着模内粉料的增多,加热阶段所花的时间变长,电加热模具传给外界的无效热能变大,其在电热丝所发出的总热能中的占比也在变大。因此有效热能在其中的占比在变小,从而使得加热效率降低。对于越厚的塑料制品,加热效率变差的程度就越严重。这也是采用电加热滚塑工艺的制品厚度一般不超过10 mm的主要原因之一。

图3 加热效率随氢气瓶内胆的厚度的变化Fig.3 Variation of heating efficiency with thickness of liner of hydrogen cylinder

3 加热时间、电热丝长度及其所发出热能的计算

如图4所示,现采用线性低密度聚乙烯粉料通过电加热滚塑工艺来制造一个边长为0.5 m、壁厚为10 mm的中空立方形塑料制品。在设计中采用5 mm厚的铝制模具,即模具为边长等于0.51 m的中空立方体。由这些结构参数可知模具的质量为20 kg,模内粉料的质量为13.43 kg。工艺参数设置如下:初始加热功率的百分比为80 %,PID控制模式的触发温度为240 ℃。预期的加热时间初步定为20 min。以此工艺为例说明如何计算实际的加热时间、所需电热丝的长度及其发出的总热能。

图4 中空立方形制品的电加热滚塑工艺的static bed模型Fig.4 Static bed model of electric-heating rotational molding process for hollow cube

首先按照式(1)计算出该滚塑工艺的有效热能为Qe=1.109×107J,然后查表3按照情形4选放大系数为2.17,因此初步估计所需电热丝的发热量为Qh=2.17×Qe=2.407×107J,或者说需要消耗6.686 kW·h的电能。由预期的加热时间20 min即可算出电热丝的平均加热功率为20 058 W。将该功率假设为电热丝在升温段的功率即初始的加热功率,然后按照前述设定好的工艺参数即可算出满负荷的加热功率为25 073 W。目前通常的电热丝的最大发热功率为700 W/m,因此可算出与该满负荷功率对应的电热丝长度为35.82 m。

本文将采用电加热滚塑工艺的static bed模型[12]通过FLUENT软件对上述滚塑工艺的加热阶段进行仿真计算。如图4所示,计算区域包括模具、塑料层和模内空气。将模具的外表面设为第三类热边界条件,环境温度设为30 ℃,模具的外表面传热系数ho=43.5 W/(m2·K)[12]。同时在模具的外表面上设置一个1 mm深的内热源,将电热丝的发热量等效为该内热源的发热量。在本例中的内热源体积为1.561×10-3m3,由此可算出在升温段的内热源强度为1.285×107W/m3。

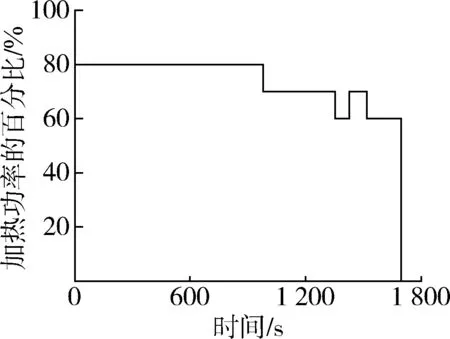

在仿真开始前将1.285×107W/m3设为内热源强度的初始值,在升温段其大小保持恒定。在仿真开始后需要持续观察模具表面温度随时间的变化。当模具的表面温度升高到240 ℃时,PID控制模式被触发,此时开始进入保温段。在随后的仿真中将加热功率简化成随时间按阶梯形规律变化以近似代替在实际中按未知关系变化的加热功率。即每当模具的表面温度升高到240 ℃时,则暂停计算,并将FLUENT软件中的内热源强度调低10 %,这相当于将电热丝的加热功率调低了10 %,接着继续进行仿真计算。每当模具的表面温度下降到235 ℃时,则将内热源强度调高10 %,然后继续仿真计算,以使得模具的表面温度总保持在PID模式的触发温度和比其低5 ℃的温度之间变化。当模内温度升高到170 ℃时,认为加热阶段结束,仿真计算即可终止,到此刻所消耗的时间即为仿真所得的加热时间。

4 结果与讨论

图5显示了仿真所得的立方形模具的外表面温度和模内温度随时间的变化规律。可以看出模具的表面温度随时间升高的速率逐渐变慢,在980 s时触发了PID控制模式。此时升温段结束,开始进入保温段,此后模具的表面温度在235~240 ℃的范围内变化。另外从模内温度的变化情况可以看出,在150 s时开始有粉料熔融,在1 230 s时全部粉料完成熔融,此后模内温度升高的速率明显变大。仿真所得的加热时间为1 698 s,熔融过程所花的时间在其中的占比为63.6 %。

图5 仿真所得立方形模具的外表面和模内温度随时间的变化Fig.5 Variation of simulated temperature at outer surface of and inside cubic mold with time

图6则显示了电热丝的加热功率在满负荷加热功率中所占的百分比随时间的变化规律。可以看出第一条水平线表示的是在升温段大小恒定的加热功率占满负荷功率的百分比,由事先选取的工艺参数确定;其后的那些水平线表示在保温段该百分比随时间呈阶梯形的变化,由仿真计算得出。将图6所包络的面积算出,再乘以满负荷功率25 073 W,即可得到在整个加热阶段电热丝实际需要发出的总热能为3.162×107J,或者说需要消耗8.783 kW·h的电能。

图6 电热丝加热功率的百分比随时间的变化Fig.6 Variation of heating power percentage of heating wire with time

可以看出由仿真算出的电热丝实际需发出的热能要大于前述预估所得的电热丝发出的热能。这说明对于本算例,表3中所给出的放大系数2.17是偏小的,可算出实际的放大系数为2.85。这是因为作为本算例的立方形模具的外表面积远大于实验用的氢气瓶内胆模具的外表面积,因此在加热阶段传给外界的无效热能增大很多,在电热丝发出的总热能中所占的比例也变高了,即有效热能的占比减小了,加热效率下降了。本算例的加热效率只有35.1 %,明显低于表3所示的氢气瓶内胆在所有情形的加热效率。因此所制造的塑料制品越大,电加热滚塑工艺的加热效率就越低。

4.1 电热丝满负荷加热功率的影响

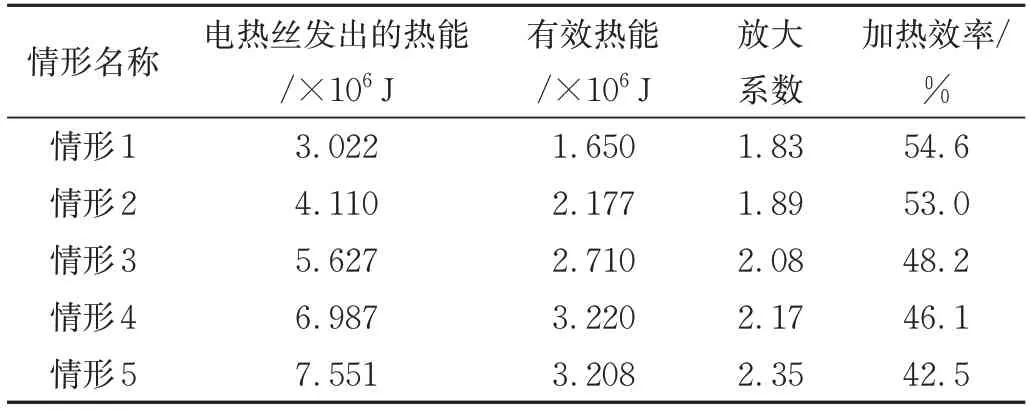

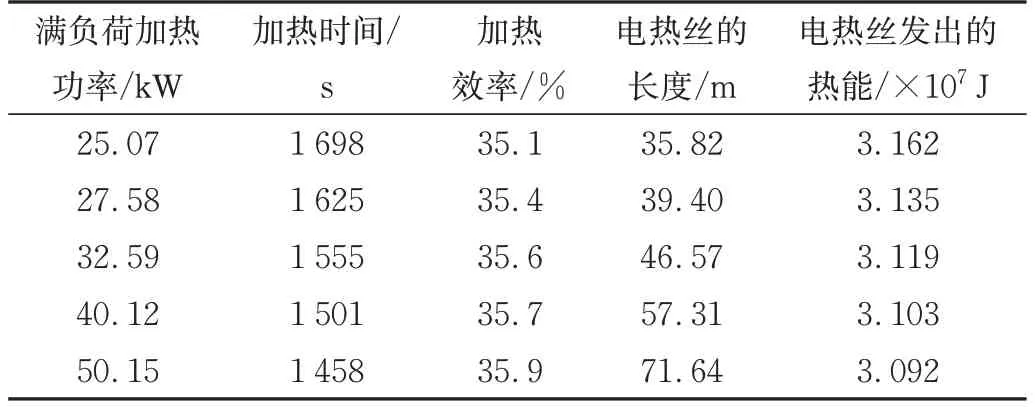

本文将上述算例称为电加热滚塑工艺的原始设计方案。下面将满负荷加热功率依次增大为原始方案的1.1、1.3、1.6、2倍,分别对这些方案再进行仿真计算。在仿真中所有方案的工艺参数都保持不变,即初始加热功率的百分比为80 %,PID模式的触发温度为240 ℃,因此在升温段初始的加热功率也是按与上述相同的倍数增大。表4给出了仿真所得的加热时间、加热效率、电热丝的长度及其发出的热能。表中仿真结果的第一行表示的是原始方案。

表4 仿真所得的加热时间、加热效率、电热丝的长度及其热能Tab.4 Simulated heating time and efficiency,length and thermal energy of heating wire

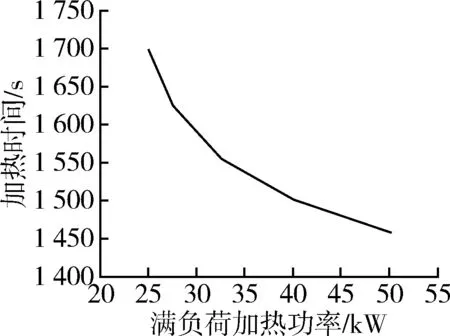

从表4可以看出,当满负荷加热功率增大为原始方案的2倍时,加热时间减少到了24.3 min,比预期的加热时间20 min还要长21.5 %。但此时在模具外表面上电热丝的密度已经高达45.9 m/m2,是否还有余地继续加长电热丝以进一步缩短加热时间,取决于在模具的外表面上是否还有足够的面积可供布置更多的电热丝。另外由图7可以看出加热时间随满负荷加热功率的增大而减少的速率越来越慢,即当满负荷功率大到一定程度,通过继续增大满负荷功率来缩短加热时间的效果已经不明显了。因此考虑到以上这2个因素,在实际的电加热滚塑工艺中要减少加热时间也是有一定限制的。如果不适宜继续加长电热丝,那么表4中的这些设计方案都可以作为电热丝布置的备选方案。

图7 加热时间随满负荷加热功率的变化Fig.7 Variation of heating time with full load heating power

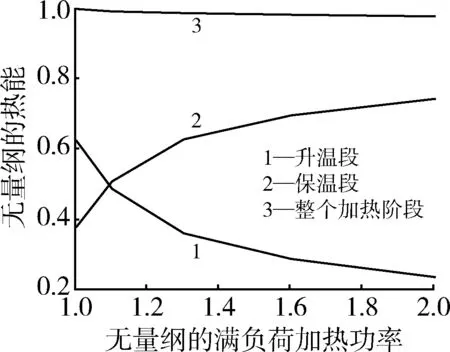

从表4还可看出,随着满负荷加热功率的增加,电热丝实际发出的总热能并没有增大,反而略有减少,加热效率也略有提高。原因可由图8来说明,该图的横坐标为无量纲的满负荷加热功率,即不同方案的满负荷功率与原始方案的满负荷功率的比值;纵坐标为无量纲的电热丝发出的热能,即不同方案的电热丝在升温段和保温段分别发出的热能及总热能与其在原始方案所发出总热能的比值。可以看出随着满负荷功率的增大,电热丝在升温段发出的热能减少,在保温段发出的热能增大。这是因为电热丝的满负荷功率增大了,其值的80 %即在升温段的初始加热功率也同等程度地增大了,这使得模具温度能更快地升高到PID模式的触发温度,因此升温段所持续的时间会显著缩短,在升温段所发出的热能也就相应地减少了。而保温段所持续的时间变长了,故在保温段所发出的热能增多了。此消彼长使得电热丝在整个加热阶段发出的总热能随满负荷功率的变化很小,致使加热效率也同样变化很小。因此通过增大满负荷加热功率来减少加热时间不必担心会增加电热丝的能耗或者降低加热效率。

图8 无量纲的电热丝发出的热能随无量纲的满负荷加热功率的变化Fig.8 Variation of dimensionless thermal energy from heating wire with dimensionless full load heating power

4.2 模具材料的影响

结构形状比较简单的滚塑模具也常常采用钢板来制作[13]。仍然采用同样的电加热滚塑工艺来生产前述的中空立方形塑料制品,只是这次采用普通碳钢制成的滚塑模具。其密度为7 790 kg/m3,比热容为470 J/(kg·K),热导率为43.2 W/(m·K)[14]。

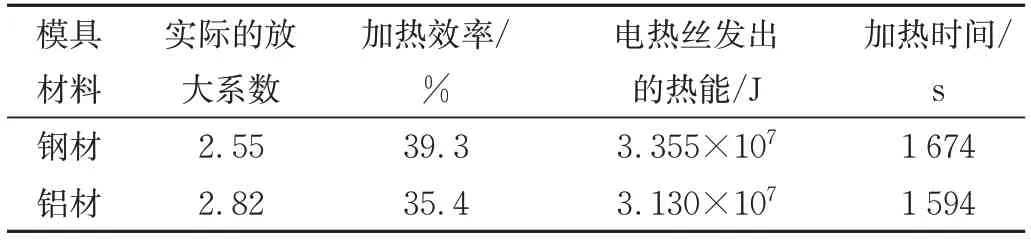

首先通过式(1)计算出采用钢制模具时的有效热能为1.318×107J。由于目前没有采用电加热钢制模具的滚塑工艺的实验数据,该工艺的放大系数先采用表3中铝制模具的放大系数2.17,因此初步估计钢制模具的电热丝需发出的热能为2.86×107J。所有的工艺参数都与铝制模具相同。由此得出初始的加热功率为23 830 W,满负荷的加热功率为29 787 W,电热丝的长度为42.55 m。通过前述的static bed模型对相同条件下的钢制模具和铝制模具分别进行仿真计算,所得结果如表5所示。

表5 当满负荷功率为29 787 W时钢制和铝制模具的仿真结果Tab.5 Simulated results for steel and aluminum molds when full load power was 29 787 W

从表5可以看出,采用钢制模具的加热效率高于铝制模具的加热效率,但电热丝实际需发出的热能以及加热时间都要比铝制模具多。原因是在上述仿真的情形,钢制模具的质量与其比热容的乘积为28 012 J/K,而铝制模具的质量与其比热容的乘积为18 052 J/K。前者大于后者,这说明当两种模具的温升相同时,钢制模具需要吸收更多的热量。一方面这造成了其加热能耗较大,加热时间较长,另一方面,这也使得包含模具吸热量在内的有效热能在总的加热能耗中的占比相对变大,致使钢制模具的加热效率略高。

5 结论

(1)对于铝制的电加热滚塑模具,加热效率随滚塑制品厚度的增大而下降;

(2)基于实验数据和static bed模型提出了一种用于设计电加热滚塑工艺的传热计算方法;

(3)随着满负荷加热功率的增大,加热时间明显减少,但随之减少的速率变慢;而加热效率和电热丝实际需发出的热能随之变化很小;

(4)在相同的工艺参数和满负荷加热功率下,与铝制模具相比,采用钢制模具可以提高加热效率,但使得加热时间变长,同时需要电热丝发出更多的热能。