高性能水性醇酸防腐涂料的研制

蒋翠翠,李 勇,廖艳芳,廖木荣,莫友彬,黄蔚欣

(1.广西化工研究院有限公司,广西 南宁 530001;2.广西新晶科技有限公司,广西 南宁 530007)

在节能减排、低碳环保理念和政策的推动下,水性涂料、粉末涂料、高固体分涂料和无溶剂涂料等绿色环保型涂料将逐步替代各类溶剂型涂料。在水性涂料中,水性醇酸涂料是符合国家可持续发展战略要求的一类生物基涂料。充分利用可再生资源,研究开发绿色环保、高性能产品是涂料行业发展的总趋势之一[1]。水性醇酸树脂的主要原材料为植物油,属于可再生资源,因此研究高性能水性醇酸防腐涂料具有重要的现实意义。

水性醇酸防腐涂料具有低VOC 含量、基材的润湿性能好、装饰性能好等优点,已在钢结构、工程机械和农用机械设备、彩钢瓦等领域广泛应用,主要起保护和美观的作用,但它也存在干燥慢、耐水性差、涂料稳定性差等缺点。为了解决上述缺点,使水性醇酸防腐涂料能发挥优异的防腐性能,本文着重研究了树脂种类、催干剂、防锈颜料、PVC 等因素对涂料性能的影响,优化涂料配方,最终研制了一款高性能水性醇酸防腐涂料。

1 实验部分

1.1 主要原材料

润湿分散剂TEGO-755W,消泡剂TEGO-812,钛白粉R-902,硫酸钡,防闪锈剂KM404,催干剂(Borchi®OXY-Coat 1101、TH-3305、ALCAT-CS07A、DR02),水性醇酸树脂(CS01A、LR-5816、AK9504、01W75、3AK0240B),磷酸锌、改性三聚磷酸铝,钙离子交换硅胶,磷硅酸铝锌钼,去离子水。

1.2 实验仪器

GZX-DH300BS 型烘箱,W-71 型喷漆枪,HSE550 型喷漆柜,BGD881/S 型盐雾腐蚀试验箱,SPT0.5W 型砂磨分散机,AE200 型电子天平,BGD503 涂膜划格器,BGD542 精密涂层测厚仪,BGD513光泽仪,BGD505组合铅笔硬度计。

1.3 涂料配方及制备工艺

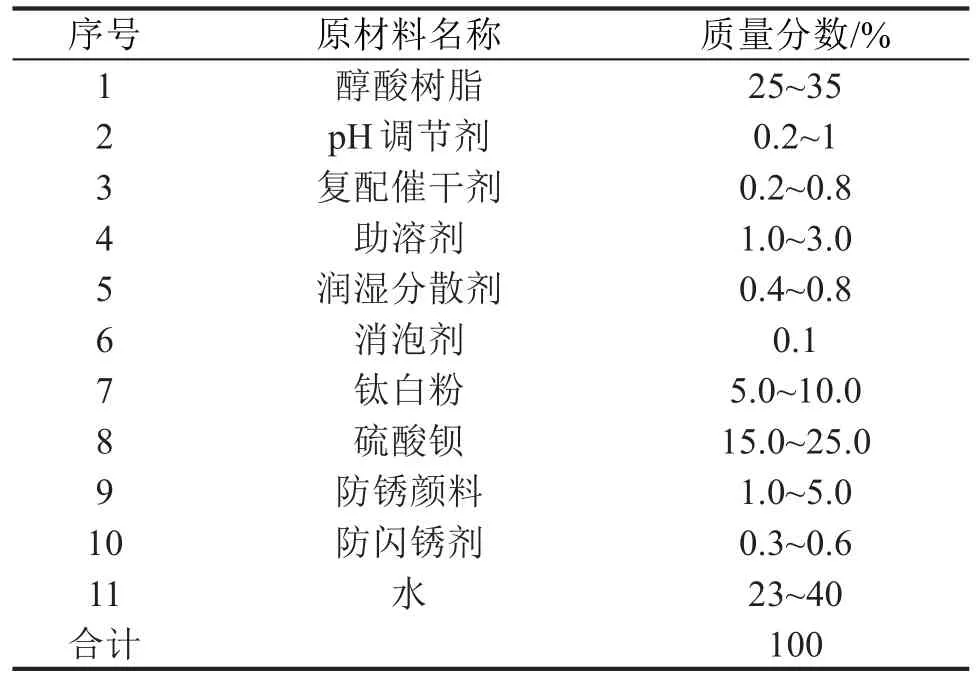

高性能水性醇酸防腐涂料的配方见表1。将水性醇酸树脂、pH调节剂、复配催干剂、去离子水和助溶剂加入分散容器中搅拌均匀,按表1的顺序,依次加入润湿分散剂、消泡剂、填料、防锈颜料及防闪锈剂,高速分散均匀后加入锆珠进行研磨。研磨至涂料的细度≤30μm,用去离子水调至合适黏度,过滤即得到最终产品。

表1 高性能水性醇酸防腐涂料的配方表

1.4 漆膜试样的制备及性能测试

将水性醇酸涂料加入适量的水,调整到合适的施工黏度,喷涂在预处理过的冷轧钢板上,自然放置14d后进行性能测试。

漆膜的基本性能按HG/T 4847-2015进行测试;铅笔硬度测试参照GB/T 6739-2006;划格附着力测试参照GB/T 9286-2021;耐中性盐雾性能测试参照GB/T 1771-2007;耐水性能测试参照GB/T 1733-1993。

2 结果与讨论

2.1 树脂的筛选

水性醇酸防腐涂料的主要成膜物质为树脂,树脂性能直接影响涂料的最终性能,因此筛选合适的水性醇酸树脂至关重要。本实验选取了5款国产的水性醇酸树脂作为成膜物质,通过对比实验筛选出合适的成膜树脂,实验结果见表2。由表2 可知,几款树脂的表干时间差别较小;树脂E 的实干时间最快。树脂A 的光泽最高,其次是树脂E。树脂D 的漆膜硬度较好,其他漆膜偏软。从其它指标来看,树脂B、C、E 的附着力好于树脂A、D;树脂E 的盐雾性能最好。综合考虑,选择树脂E作为成膜树脂,进行其他配方成分的筛选。

表2 不同水性醇酸树脂对涂料性能的影响

2.2 催干剂的选择

水性醇酸涂料的干燥速度缓慢,添加催干剂能加快涂料的干燥速度,同时催干剂对涂料的贮存稳定性及漆膜的性能如硬度、附着力、耐水性、泛黄性和耐腐蚀性等的影响也较大,因此选择合适的催干剂十分重要。对4 款催干剂进行了对比测试,结果见表3。由表3 可知,催干剂ALCAT-CS07A、DR02会影响涂料的贮存稳定性,且漆膜发黄,耐腐蚀性也较差;催干剂Borchi®OXY-Coat 1101是新型环保无钴催干剂,综合性能较好,但漆膜偏软;TH-3305是复配型催干剂,对漆膜的贮存稳定性有一定影响,但漆膜硬度高,耐水性和附着力较好。因此选用TH-3305和Borchi®OXY-Coat 1101,以一定比例配置涂料进行实验,发现TH-3305和Borchi®OXY-Coat 1101按3∶2的比例搭配时,涂料的综合性能最好。

表3 不同的催干剂对涂料性能的影响

2.3 PVC的确定

水性醇酸涂料中,不同的颜料体积浓度(PVC)会有不同的漆膜性能,一般在涂料的最佳PVC 附近,漆膜的致密性较高,涂料会有较高的光泽、优异的附着力和耐腐蚀性能。为了提高涂料的各项性能,测试了不同的PVC 对涂料性能的影响,结果见表4。由表4 可知,涂料体系的PVC(颜料体积浓度)为30%时,漆膜的综合性能最好;涂料体系的PVC 低于30%时,漆膜的性能随PVC 的增大而不断提升;涂料体系PVC 高于30%时,漆膜的性能随PVC 的增大出现降低。这是因为PVC 小于30%时,体系中树脂的占比较大,由于水性醇酸树脂的耐水性差,加入颜填料可以有效提高漆膜的耐水性及致密性,从而提高漆膜的防腐性能;PVC 大于30%时,涂料体系中树脂的占比变小,此时基料无法充分包裹住颜料粒子,造成漆膜的致密性下降,涂层的抗渗透性下降,相应地漆膜的附着力降低,防腐性能变差,导致基材易被侵蚀[2]。最终确定涂料体系的PVC为30%。

表4 不同PVC对涂料性能的影响

2.4 防锈颜料的选择

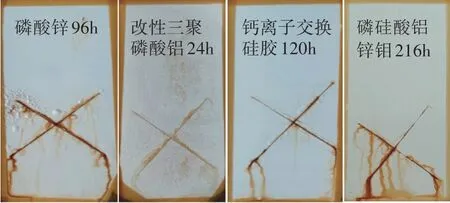

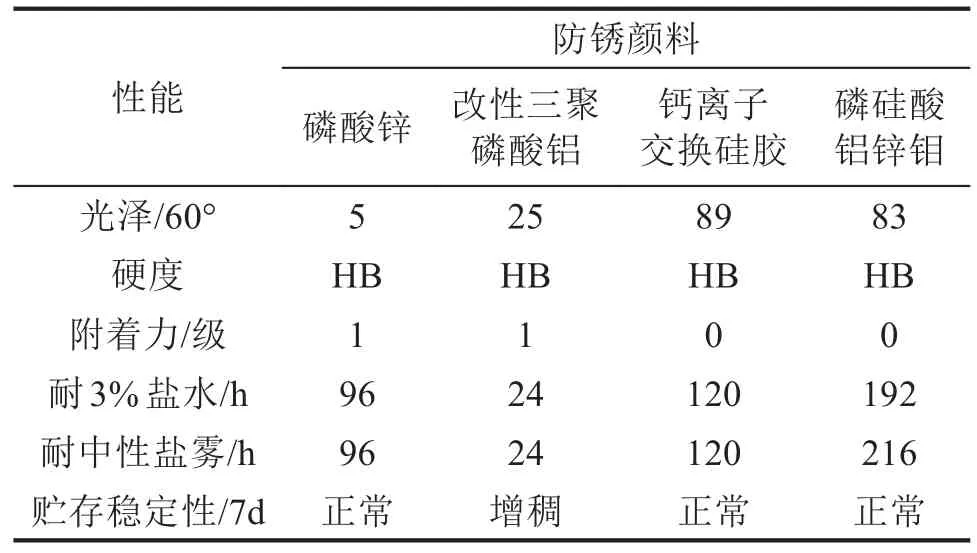

在水性涂料中加入防锈颜料,理论上可以提高漆膜的防腐性能,但对于水性醇酸防腐涂料,树脂与防锈颜料有一定的适配性。在确定涂料体系的成膜树脂后,加入合适的防锈颜料才能有效提高漆膜的防腐性能。本文探究了4款防锈颜料对涂料性能的影响,防锈颜料的添加量为3%,测试结果见表5、图1。

图1 中性盐雾图

表5 不同的防锈颜料对涂料性能的影响

由表5 和图1 可知,加入磷酸锌后涂料消光严重,且耐腐蚀较差,原因是磷酸锌的活性低,初期的防腐性能差。改性三聚磷酸铝具有一定的固体酸特性,单组分水性醇酸涂料在弱碱性条件下才稳定,加入三聚磷酸铝后,体系的pH 降低,涂料贮存时不稳定,导致漆膜的耐腐蚀性能差。加入钙离子交换硅胶后,涂膜的耐腐蚀性能未有明显提高,还会增加涂料的成本。加入磷硅酸铝锌钼后,在保持漆膜高光泽的基础上,漆膜的防腐性能大大提高,原因是磷硅酸铝锌钼是一种复合防锈颜料,含有一定量的片状材料,可以屏蔽一部分腐蚀介质对基材的侵蚀,起到物理防锈的作用;另外,解离出的磷酸根、硅酸根离子可以钝化钢铁,在基材表面形成一层保护膜,起到抑制腐蚀的作用。在水性涂料的固化过程中,铝离子能够与羟基发生交联形成更加致密的结构[2],钼酸锌则起到了协同防锈的作用。因此最终选择自制的防锈颜料磷硅酸铝锌钼,成功配制了一款高性能水性醇酸防腐涂料。

3 结论

本文筛选了综合性能好的水性醇酸树脂作为成膜物质,筛选了合适的催干剂,确定了体系的最佳颜填料体积浓度(PVC),添加合适的环保型防锈颜料,研制了一款高性能水性醇酸防腐涂料,耐盐雾时间可达到216h。产品可应用于三脚架、彩钢瓦、农用机械、汽车底盘、护栏等钢结构的防护,具有较好的市场前景。