湿法制备Cu基Mn-Ce改性甲醇重整制氢催化剂及其催化性能研究

蓝灵江,李 宽

(广西国盛稀土新材料有限公司,广西 崇左 532200)

为了保障我国经济的健康发展,优化能源结构、发展新能源、合理开发利用可再生清洁能源已成为研究重点之一[1]。煤、石油、天然气等不可再生能源的储量有限,也是主要的碳排放来源。在“双碳”战略实施的背景下,氢能作为一种储量丰富且安全环保的清洁能源,可以有效降低碳排放[2]。

成本更低、效益更高地制备富氢气体,一直是氢能领域的重点研究方向。目前主流的制氢技术有化石能源制氢、工业副产制氢、电解水制氢等。中国作为甲醇的生产大国,主要的制氢途径是甲醇重整制氢[3]。

甲醇重整催化剂包括Mn 系催化剂、Ni 系催化剂、Cu 基催化剂等。Pt、Ag、Rh 等系列催化剂因价格昂贵,鲜有工业应用;Mn 系催化剂[4]的催化活性好,分散度高,但可控制性差;Ni 系催化剂[5]的活性好、稳定性高,但选择性较差;Cu 基催化剂[6]有较高的活性和选择性,但其高温稳定性较差,易因高温碳化而失活,使用寿命降低。研究表明,稀土元素具有良好的助催化性能,可提高催化剂的稳定性和选择性[7-8];Mn 元素可提高催化剂的分散性[9]。本文采用湿法工艺,引入Mn、Ce 进行改性[10-15],经混合、煅烧、挤条等步骤,制备了Cu基Mn-Ce改性催化剂,在气-固相固定床上进行了甲醇重整制氢性能的评价,并分析了催化剂的高温稳定性及使用寿命。

1 实验原料及仪器设备

原料:碳酸铵(AR)、浓氨水(AR,NH3含量25%~28%)、碱式碳酸铜(AR,Cu 含量54%~57%)、氧化锌(AR)、无水甲醇(AR,甲醇含量>99.5%)、碳酸锰、水泥(型号75)、碳酸铈(AR,Ce 含量99.9%)、活性炭、蒸馏水、碎陶瓷、氮气、氩气、氢气、二氧化碳等。

仪器设备:FULI9790 型气-液相色谱仪、BQGJB 型气-固相固定床催化反应器、DF-101S 型恒温加热磁力搅拌器、SX2-12-13 型马弗炉、Q/BKYY31-2000 型电热恒温鼓风干燥箱、SHZ-D(Ⅲ)型真空泵、AR124CN型分析天平。

2 实验步骤及评价方法

实验过程包括以下步骤:制备Cu 基催化剂;用碳酸锰、碳酸铈对Cu基催化剂进行改性,制备Cu基Mn-Ce 改性催化剂;在气-固相固定床上,对制备的催化剂进行评价与分析。

用蒸馏水完全溶解碳酸铵后,加入浓氨水摇匀,加入碱式碳酸铜,室温下在超声波辅助震荡器中震荡15min。移至恒温水浴锅中加热至45℃,低速搅拌1.2h 后,升温至85℃,加入氧化锌反应11h,终点pH=7~8。反应结束后,抽滤沉淀并置于烘箱内105℃烘干12h,研磨成粉末,再置于马弗炉中185℃煅烧12h,得到Cu 基催化剂。具体的原料配比见表1。

表1 Cu基催化剂的原料及含量Table 1 raw materials and content of Cu-based catalyst

按照表2 的原料配比制备Cu 基Mn-Ce 改性催化剂,分别标记为Cu-(1)、Cu-Ce-(2)、Cu-Mn-Ce-(3)、Cu-Mn-Ce-(4),供后续实验使用。

表2 Cu基Mn-Ce改性催化剂的原料及含量Table 2 raw materials and content of Cu-based Mn-Ce modified catalyst

催化剂的性能评价在气-固相固定床催化反应器上进行。催化剂的装剂量为6.0g,粒度为1.18~1.70mm,反应温度为180~440℃,液相为无水乙醇∶纯水=1∶1,进料流速为8.4mL·h-1,每个温度点反应60min,采集分析数据。液相分析用FULI(9790)气-液相色谱仪;用GC-2014 型气相色谱仪分析产物中的H2、CH4、CO、CO2、CH3OH、MF(甲酸甲酯)和DME(二甲醚)。

3 结果与讨论

3.1 反应温度对催化剂甲醇重整性能的影响

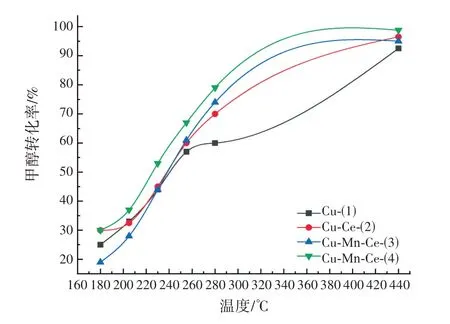

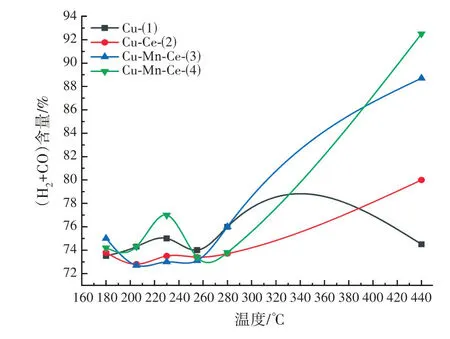

将按表2 制备的Cu 基Mn-Ce 改性催化剂,分别在180℃、205℃、230℃、255℃、280℃、440℃下,分析和评价其甲醇重整制氢性能,实验结果见图1 和图2。

图1 催化剂在180~440℃下的甲醇转化率Fig.1 Methanol conversion rate of catalyst at 180~440℃

图2 催化剂在180~440℃下生成的(H2+CO)含量Fig.2 H2+CO content produced by catalyst at 180~440℃

由图1可以看出,在4种不同Mn-Ce含量的催化剂的作用下,甲醇的转化率均呈随温度升高而递增的趋势。温度低于200℃时,4 种催化剂的甲醇转化率均在40%以下;温度达到280℃以上时,4 种催化剂的甲醇转化率均达到70%以上;温度达到440℃时,Cu-Mn-Ce-(4)的甲醇转化率更是达到了98.77%,表明低温时Cu基催化剂的反应活性较低,高温可以有效促进甲醇转化。

在280~400℃区间,Cu-Ce-(2)、Cu-Mn-Ce-(3)和Cu-Mn-Ce-(4)的甲醇转化率明显高于Cu-(1),增长曲线更加平滑。温度达到440℃时,4 种催化剂的甲醇转化率均达到90%以上,性能接近。这一结果表明,经Mn-Ce 改性后,Cu 基催化剂的催化活性和稳定性得到了明显提升。有研究认为,在还原性气氛中形成的Ce3+和氧缺陷,可使催化剂表面吸附的碳物种及时转化成H2、CO、CO2等气体产物,形成铜铈协同作用,使得催化剂活性大大提高[18]。

图2 是甲醇分别在4 种催化剂的作用下,不同反应温度下生成的(H2+CO)含量。实验结果显示,低温(<280℃)时,4种催化剂形成的(H2+CO)含量均小于80%,且波动幅度较大。从280℃开始,Cu-Ce-(2)、Cu-Mn-Ce-(3)、Cu-Mn-Ce-(4)形成的(H2+CO)含量,随温度升高呈递增趋势,最高达到了92.5%,Cu-(1)的变化则不明显。这一结果表明,Mn-Ce 的加入对高温条件下甲醇重整生成(H2+CO)有明显的促进作用,(H2+CO)的选择性增强,并随着Mn-Ce加入量的增加而提高。

3.2 催化剂高温碳化后的反应活性对比

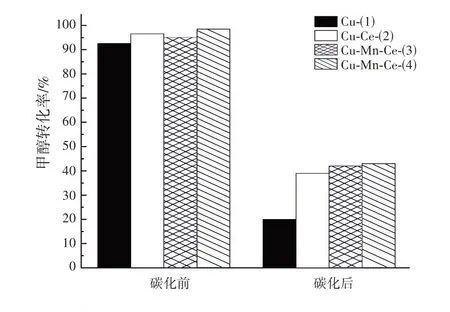

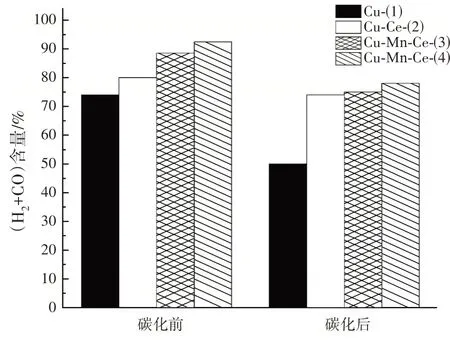

为了进一步研究催化剂经高温碳化后的催化活性,将在440℃下高温碳化12h 的4 种催化剂,在205℃下进行60min 的甲醇重整反应,考察催化剂经高温碳化后是否完全失活,结果见图3和图4。

图3 催化剂高温碳化前后的甲醇转化率Fig.3 Comparison of methanol conversion rate before and after high temperature carbonization of catalyst

图4 催化剂高温碳化前后H2+CO含量的对比Fig.4 Comparison of H2+CO content before and after high temperature carbonization of catalyst

由图3 可以看出,在440℃下高温反应12h 后,Cu-Ce-(2)、Cu-Mn-Ce-(3)、Cu-Mn-Ce-(4)等催化剂再在205℃下反应,其甲醇转化率均在40%以上,而Cu-(1)催化剂的甲醇转化率仅为20%左右。原因可能是高温导致热力学烧结,使得Cu 基催化剂积碳,Cu活性物种的比表面积减小[16]。

由图4 可以看出,经高温碳化后,Cu-Ce-(2)、Cu-Mn-Ce-(3)、Cu-Mn-Ce-(4)催化甲醇裂解时,(H2+CO)的百分含量均在70%以上,而Cu-(1)催化剂的(H2+CO)百分含量仅在50%左右。总的来说,经高温碳化后,4 种催化剂的催化活性都出现了下降,但Mn-Ce改性催化剂的催化活性仍优于未改性的铜基催化剂,未改性的铜基催化剂已趋近失活。由此可以看出,随着Mn-Ce 的加入,Cu 基催化剂的高温稳定性得到了提高,使用寿命更长,催化反应过程中Cu 活性物种的团聚、烧结等现象得到抑制,活性组分保持了高分散性[17]。

3.3 Mn-Ce改性Cu基催化剂的甲醇重整产物分析

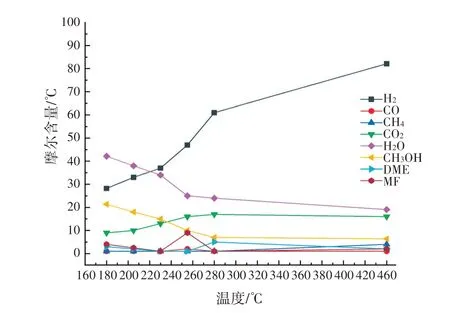

为了进一步研究催化剂Cu-Mn-Ce-(4)的性能,对其加入后甲醇在不同反应温度下重整形成的各产物的含量进行分析,实验结果见图5。

图5 Cu-Mn-Ce-(4)催化剂在180~440℃的产物分布Fig.5 Product distribution of Cu-Mn-Ce-(4)catalyst at 180~440℃

由图5 可以看出,在180~440℃区间,随着温度升高,Cu-Mn-Ce-(4)催化剂产生的H2的摩尔含量不断上升,从开始的28.21%上升到82.11%;CO2摩尔含量的变化与H2类似,但增高幅度较小,最后趋于平稳状态,保持在20%以下。205℃以下时,H2O 的摩尔含量较大,随着反应温度升高,由42.15%降低至19.06%。其他产物如CO、CH4、CH3OH、DME、MF等,摩尔含量均随着温度升高而降低,其中CH3OH的降低幅度较大,由21.36%降低至6.41%。由此可知,在高温(280~440℃)下,Cu-Mn-Ce-(4)催化剂表现出高H2选择性,可使制氢效率及原料利用率得到提高。

4 结论

针对Cu基催化剂的高温稳定性较差,易因高温碳化失活而缩短使用寿命的问题,本文制备了Cu基Mn-Ce 改性催化剂,并进行了甲醇重整制氢性能的评价与分析,得到以下结论:

1)甲醇转化实验表明,4 种催化剂的甲醇转化率都随着温度的升高呈递增趋势,其中Cu 基Mn-Ce改性催化剂的增长曲线更加平滑,最高可达98.77%,催化活性优良。

2)高温碳化性能实验表明,Mn-Ce 的引入使得Cu基催化剂在高温碳化后,甲醇转化率均在40%以上,仍保持了一定的催化活性,使用寿命得到延长,高温稳定性得到提升。

3)Cu-Mn-Ce-(4)催化剂性能评价实验表明,催化反应温度与其制氢性能呈正相关,在高温条件下(280~440℃)生成的H2含量,最高可达82.11%,表现出高H2选择性,可使制氢效率和原料利用率得到提高。