麻纤维/聚乳酸包装盒模压成型工艺与性能研究

徐 成,段继承,陈端凤,江太君

(湖南铁道职业技术学院,湖南 株洲 412001)

植物纤维/聚合物复合材料因低碳环保的特性在工业及民用领域得到广泛应用,其中以木塑地板为代表的建筑装饰行业占据了最大的市场份额[1-4]。随着包装行业对实木与塑胶使用的限制,该复合材料也逐渐被用于加工代木代塑类包装制品,但是较差的流动性限制了注塑成型工艺在复合材料异型包装制品加工中的应用[5-7]。模压成型可以使用低流动性植物纤维/聚合物复合材料来加工异型结构的包装盒,相比两步法注塑成型工艺,效率更高,单位材料的加工能耗更低[8]。

本研究采用模压成型工艺加工高含量麻纤维/聚乳酸复合材料包装盒坯,通过控制模压压力、加压时间、模具温度等工艺参数,可以调控复合材料的力学性能与翘曲变形量,从而有效拓展植物纤维/聚合物复合材料的应用范围,为其它植物纤维/聚合物复合材料异型结构制品的加工提供参考。

1 实验部分

1.1 实验材料

聚乳酸[牌号601,熔融指数18g·(10min)-1],碳酸钙(0.013mm,未做表面处理),复合润滑剂(牌号TPW601),乙烯丙烯酸丁酯(牌号PTW),麻纤维(25.4mm)。

复合材料配方中,聚乳酸、麻纤维(简称JF)、碳酸钙、复合润滑剂、乙烯丙烯酸丁酯的质量比例,分别为(70/60/50)∶(30/40/50)∶10∶2∶1.5。

1.2 实验设备

真空干燥机,500 L 高速混合机,同向平行双螺杆挤出机,500t模压成型机。包装盒为长方体结构,最大壁厚9mm,底部与侧边的壁厚为6mm。

1.3 实验步骤

1)用真空干燥机对麻纤维进行真空干燥,使其含水率低于3%;

2)按照配方,将各组分材料分别加入高速混合机中混合10min;

3)将混合好的复合材料加入平行双螺杆挤出机,设置平行双螺杆挤出机各区温度分别为150℃、170℃、180℃、190℃、190℃、190℃、180℃、190℃、180℃、175℃(从下料口至机头);

4)启动挤出机,当物料经平行双螺杆挤出机正常混炼挤出后,在机头位置用带隔热保温层的容器收集熔体,并按照设定值快速称重;

5)将称量好的复合材料熔体转移至模压机模具的型腔,设定好模压成型参数,将复合材料包装盒坯模压成型。

1.4 性能测试与表征

力学性能测试:拉伸强度按GB/T 1040.1-2006与GB/T 1040.2-2006进行测试。

翘曲变形测试:取最易变形的包装盒盒坯底部为研究对象,具体测试方法参考相关的文献。

2 结果与分析

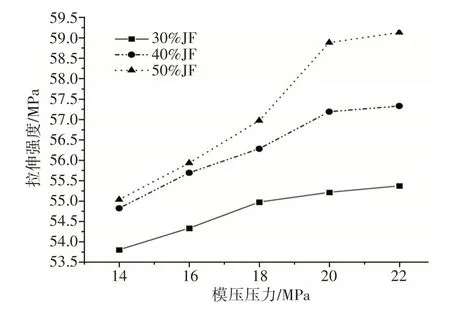

2.1 模压压力对拉伸强度的影响

在模压成型过程中,加载外部压力会使复合材料熔体发生流动变形,在模具的导向作用下成型并固化定型。外部压力一方面可以提升成型速度,另一方面会使聚乳酸高分子链与植物纤维形成更紧密的微观结构,提升复合材料制品的力学性能[9-10]。图1 是不同的模压压力下,麻纤维/聚乳酸复合材料包装盒的拉伸强度的变化趋势。从图1 可以看出,随着模压压力增加,不同麻纤维含量的复合材料的拉伸强度呈上升趋势,并在模压压力上升至一定数值时出现平衡。但麻纤维含量越高,拉伸强度对模压压力的作用越敏感,在图中表现为在高模压压力状态下,高麻纤维复合材料的拉伸强度的变化幅度更大。原因主要是麻纤维在微观上的密实度较低,压力升高时,麻纤维含量多的复合材料在微观上具有更大的压缩空间,即被压得越密实,力学强度越高。

图1 模压压力对拉伸强度的影响Fig.1 Effect of compression pressure on tensile strength

2.2 模压压力对翘曲变形的影响

模压压力一方面会促进材料的流动,另一方面过大的模压压力会传导至聚乳酸高分子链内部,并随着复合材料的降温固化而残留在制品内部,形成残余应力,残余应力又会引发后续制品的翘曲变形[11]。图2 是模压压力对复合材料包装盒翘曲变形的影响规律。从图2可以看出,模压压力上升初期,翘曲变形会下降,但随着模压压力的进一步上升,包装盒的翘曲变形又会增加。原因主要是模压压力刚开始上升时,复合材料被强制压实,包装盒各处的压力得到均匀分布,随着模压压力进一步升高,过多的模压压力部分传递给了高分子链,使得高分子链发生过度压缩,并随着降温定型过程而固定在制品内部。包装盒在成型后外部压力得以释放,内部应力仍然保持并逐渐衰减,并因结构差异而出现衰减不平衡的现象,导致包装盒的翘曲增加。

图2 模压压力对翘曲变形的影响Fig.2 Effect of compression pressure on buckling deformation

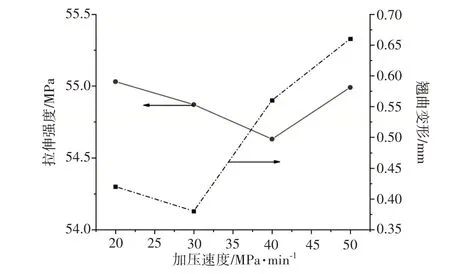

2.3 加压速度对拉伸强度与翘曲变形的影响

模压成型过程中的加压速度,一方面可以控制成型效率,另一方面也会影响复合材料熔体在充模成型过程中材料的取向,进而影响制品的力学强度与翘曲变形(图3)。从图3可以看出,当模压过程中的加压速度发生变化时,包装盒的力学强度并没有发生太大的变化,相对比较稳定,但翘曲变形呈先下降后上升的变化趋势。模压过程中加压速度的增加,不会导致复合材料熔体的剪切速率显著增加,也不会产生局部高温,对制品拉伸强度的影响不大,但会影响到麻纤维与聚乳酸高分子链的取向,加压速度越快,取向越大,过度取向的高分子链在定型后会发生收缩而引发翘曲变形。

图3 加压速度对拉伸强度和翘曲变形的影响Fig.3 Effect of compression speed on tensile strength and buckling deformation

2.4 模具温度对拉伸强度与翘曲变形的影响

在模压成型过程中,提高模具温度一方面可以促进复合材料的充模运动,另一方面可以减少制品表面的浮纤,改善制品的表面效果;但过高的温度会降低复合材料冷却定型的速度,降低成型效率。图4 是模具温度对拉伸强度和翘曲变形的影响规律,从图4 可以看出,随着模具温度上升,包装盒的拉伸强度出现小幅度下降,翘曲变形则出现V 字型波动,波动峰谷的温度为50℃。复合材料完成充模后,还需要在模具内停留一段时间,待完全冷却定型才能离开模具,期间过高的模具温度会促使麻纤维释放大量的小分子高分子成分,同时加速麻纤维的氧化,导致复合材料的力学强度下降。如果模具温度过低,复合材料在充模过程中受到的阻力会增大,聚乳酸高分子链会受到更大的阻力,发生更大的取向变形,固化后会转化为引发包装盒翘曲变形的内应力。随着模具温度升高,复合材料熔体的充模阻力减小,翘曲变形也会相应降低,但温度过高的制品出模后没有充分定型,在定型过程中受到外部作用力的干扰,就会影响包装盒的翘曲变形。

图4 模具温度对拉伸强度和翘曲变形的影响Fig.4 Effect of mold temperature on tensile strength and buckling deformation

3 结论

本文采用模压成型工艺,将平行双螺杆混炼机挤出的高含量麻纤维/聚乳酸复合材料,加工成可代木代塑的包装盒,研究了模压压力、加压速度、模具温度对复合材料包装盒的拉伸强度及翘曲变形的影响。从植物纤维的热敏感性、聚乳酸高分子链受压取向、复合材料的微观结构变化等方面,分析了导致高含量麻纤维/聚乳酸复合材料的力学强度及翘曲变形发生变化的原因,以期为该复合材料的配方优化和应用范围拓展提供相应的参考。